园子沟矿首采工作面“三带”分布及矿压显现规律研究

2022-10-18田正

田 正

(陕西麟北煤业开发有限责任公司园子沟煤矿,陕西 宝鸡 721500)

0 引言

煤矿开采过程中,煤层顶板岩层产生变形破裂,在垂直向地表方向通常会形成冒落带、裂隙带和弯曲下沉带等3个不同变形特征的分带,简称“三带”。“三带”高度是影响煤矿安全的一个重要因素,是瓦斯抽放、顶板管理、顶板水防治中必须考虑的一个重要的技术参数。回采工作面采动会引起覆岩运移,甚至波及到地表,导致工作面附近的矿山压力重新分布,产生诸多矿压显现现象[1]。不同矿区的岩层赋存特征具有明显的差异性,这也使得工作面回采后覆岩的运移规律多种多样[2,3]。覆岩结构的运移伴随着煤岩体中应力的变化,剧烈的覆岩结构变化会导致工作面矿压显现异常。覆岩中瓦斯、含水层赋存,覆岩运移往往会导致瓦斯涌出、涌水等安全事故[4-6]。因此,正确掌握工作面的矿压显现规律对工作面的安全生产有很大的指导作用,因此准确确定“三带”高度对于煤矿安全生产具有十分重要的意义。

园子沟煤矿1012001工作面为矿井首采工作面,其上覆岩层赋存特征及工作面采后运移特征均不明确,因此,本文通过观测工作面覆岩“三带”分布特征确定覆岩的上位运移范围,并与下位关键层位判别相结合确定工作面覆岩的运移特征,分析由此带来的工作面矿压显现规律,对工作面安全正常生产具有重要的理论意义和实践价值。

1 工程地质概况

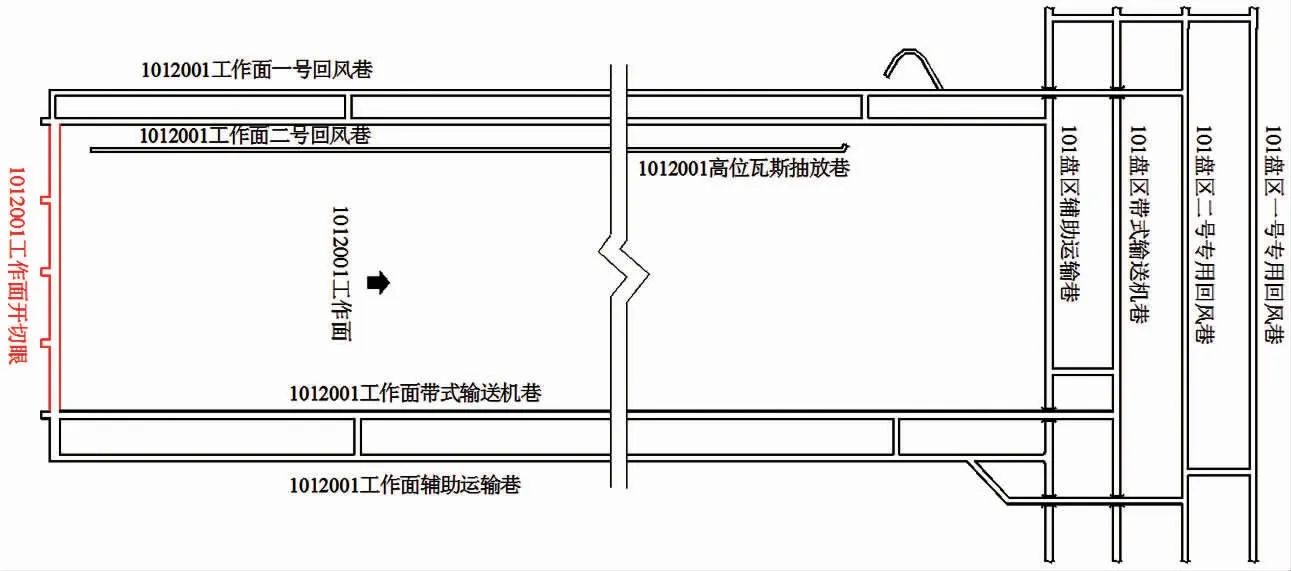

园子沟煤矿年设计生产能力8.0 Mt/a,属特大型生产矿井。井田含煤地层为侏罗系中统延安组,可采煤层3层:2-1煤、2煤和3煤,其中2煤为主采煤层平均厚度7.8 m。园子沟煤矿101盘区是矿井首采盘区,首采工作面1012001综放工作面连续推进长度约为2 700 m,工作面长度为200 m,工作面布置如图1所示。

图1 园子沟煤矿首采工作面布置示意图

2煤顶板厚度为2~5 m,以泥岩、砂质泥岩等软弱岩层为主,稳定性较差;基本顶为砂岩,较稳定;底板为泥岩、砂质泥岩,厚度3~5 m,为稳定性较差岩体;老底砂岩为中等稳定岩体。2煤埋深约780 m,厚约10.37 m,靠近煤层上部有一层厚度为0.2~0.6 m的夹矸,岩性为粉砂质泥岩。受地质构造影响,工作面回采范围内的煤层从切巷至停采线逐渐变薄。煤矿区整体构造形态为一向西倾斜的单斜构造,地层倾角较平缓(小于5°),其间发育有小的宽缓的波状起伏,并存在局部隆起和凹陷。区内无岩浆活动。1012001工作面水文地质类型中等。回采过程中直接充水含水层为侏罗系延安组、直罗组砂岩裂隙含水层,其富水性弱,裂隙发育,充水方式为顶板进水型。

2 工作面覆岩“三带”分布特征

2.1 观测方案

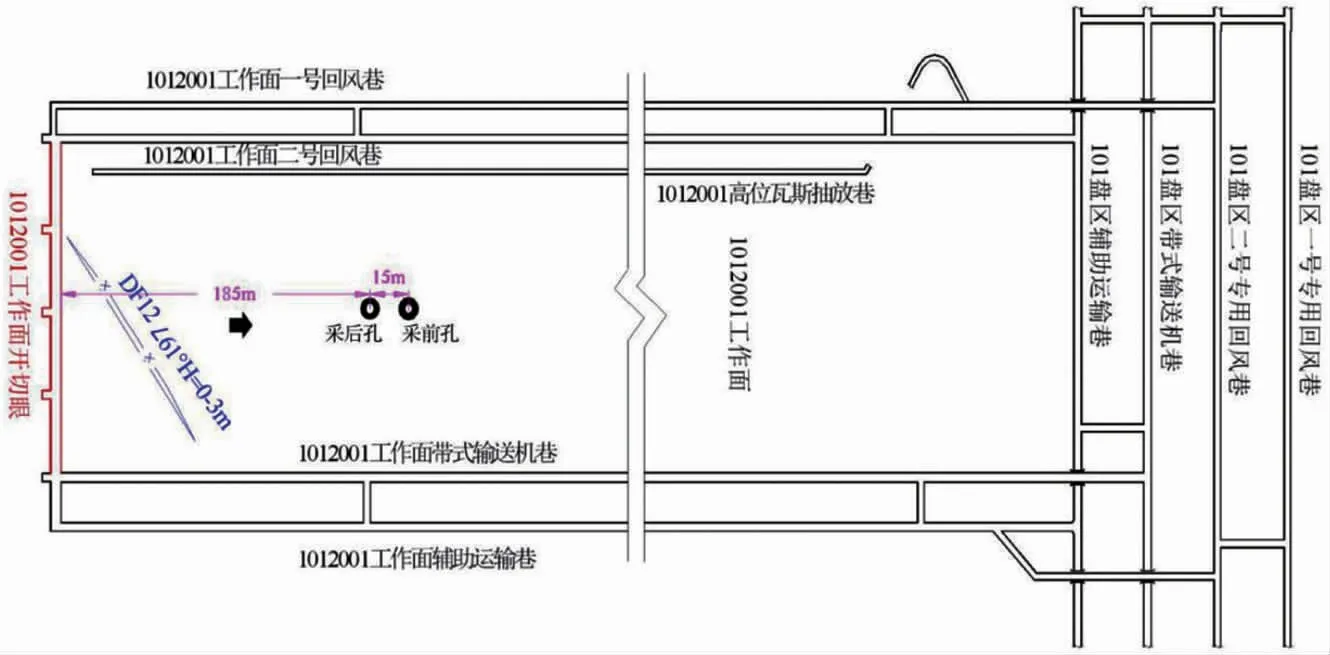

“三带”范围是衡量工作面覆岩运移范围的重要指标,也是进行工作面顶板矿压管理、防治水、瓦斯治理的重要依据。确定“三带”高度参数[7,8],对工作面正常安全生产意义重大。采用钻孔窥视法,通过井下钻孔对工作面“三带”分布特征进行观测。现场窥视采用TY-K02型岩层钻孔探测仪,可通过前端深入孔内的摄像头实时观测岩层内部的裂隙、岩性分层,如图2所示。

图2 钻孔电视成像仪

钻孔位置参数:避开工作面内部断层构造影响,在距切巷200 m的位置,在工作面中心线上施工采前孔和采后孔,两孔间距15 m(确定依据:钻孔间距小于工作面周期来压步距)。采前孔从地表钻进至煤层底板,根据钻进岩芯确定底板标高和煤层厚度,为避免采动影响,在工作面推进前即开始施工采前孔,采后孔在工作面推过2~3个月后施工,此时工作面达到充分采动,覆岩运移稳定,三带发育充分稳定,以采前孔施工所记录的煤层埋深和标高为基础依据,从地面钻进至煤层底板,注意两钻孔孔口的地表高差。。同时该位置已超过工作面初次来压范围,其观测结果可表征工作面回采期间的普适性结果,探测工作面采后顶板运移稳定后覆岩各高度的破坏特征、位置,如图3所示。

图3 工作面井上下钻孔位置

在1012001工作面地表垂直向下施工2个钻孔--采前孔和采后孔:采前孔准确定位煤层赋存深度及厚度、覆岩各层赋存层位关系及厚度,观测覆岩中水文地质情况;采后孔探测工作面采后顶板运移稳定后覆岩各高度的破坏特征、位置,与采前孔探测情况进行对比分析。施工采前孔时,记录钻孔冲洗液消耗量、钻孔水位、岩芯特征等相关观测介质的变化情况。施工采后孔时,记录与施工采前孔时相对应的参数,与采前孔观测数据形成对比。

2.2 钻孔取芯观测结果分析

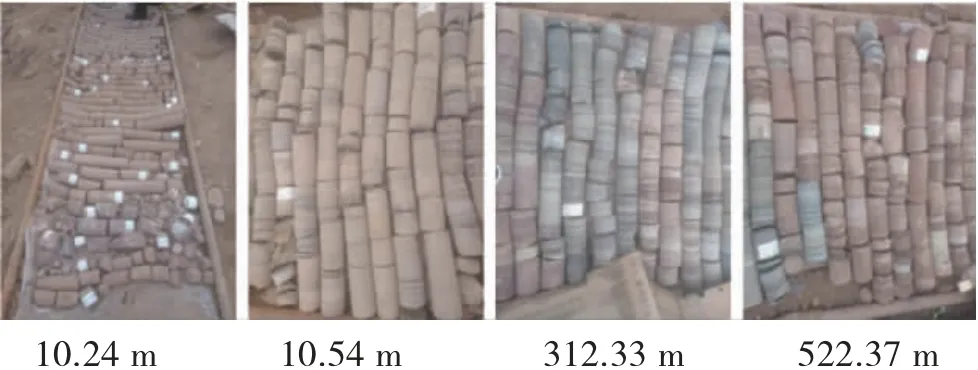

从相应地面位置开始垂直向下施工钻孔,钻孔终孔位置至2煤层顶板,煤层顶板距离地面775.64 m。共取岩芯780.56 m。采前孔取岩芯情况照片如图4所示。

图4 采前孔取芯照片

采后孔位于工作面中部距切眼185 m的位置,终孔深度554 m,共取岩芯426 m。采后孔取岩芯情况照片如下图7-7所示。

工作面推过采前孔到开展采后孔“三带观测”历时2个多月,推过距离220 m左右。根据前文覆岩关键层判别方法,将煤层顶板上方的覆岩可分为4个关键层,主关键层为第48层厚度为32.42 m的中粒砂岩(埋深355.48 m),亚关键层3为第59层厚度27.06 m的粗砾岩(埋深529.54 m),亚关键层2为第114层厚度10.76 m的粉砂岩(埋深722.72 m),亚关键层1为第132层厚度为4.3 m的粗粒砂岩(埋深773.04 m)。煤层采厚为10.7 m,计算得出关键层破断裂缝贯通临界高度为107 m。主关键层位置距煤层高度为419.59 m>107 m,因此,裂隙带高度应按照临界高度107 m上方最近的关键层的位置来计算,该关键层为亚关键层3,裂隙带顶部高度应按亚关键层3距煤层高度来计算,由此计算得到裂隙带顶部高度246.1 m。由此得出裂采比为23。

2.3 钻孔电视法结果分析

将钻孔电视成像仪内的视频分段截图,结果如图5所示。

图5 采后孔取芯照片

图5 钻孔电视窥视图

当钻孔摄像头进入到黄土层时,可以明显地看到孔壁破碎、完整性较差。进入到125.95 m(华池组)时,可以看到有水珠少量从孔壁落下。进入到洛河组,由于洛河组为含水层,富水性强,涌水量开始变大,且涌水量并非保持恒定,涌水量大小在不同位置具有随机性,这部分未观察到有明显裂隙。钻孔摄像头在进入宜君组后,在深度为522.30 m处时可以明显地观察到一处较大的纵向裂隙,一直延伸到安定组,由此判断522.30 m处为裂隙带发育高度的顶部位置。在544.17 m处有一条清晰可见的较大的环向裂隙。裂隙带顶部高度发育至孔深522.30 m处即距煤层顶板上方253.34 m,因此裂采比为23.68。

结合以上研究与分析,园子沟煤矿1012001首采综放工作面裂隙带高度范围在246.1~253.34 m,将253.34 m作为裂隙带顶部发育高度的建议值,约为煤层厚度的23.68倍。

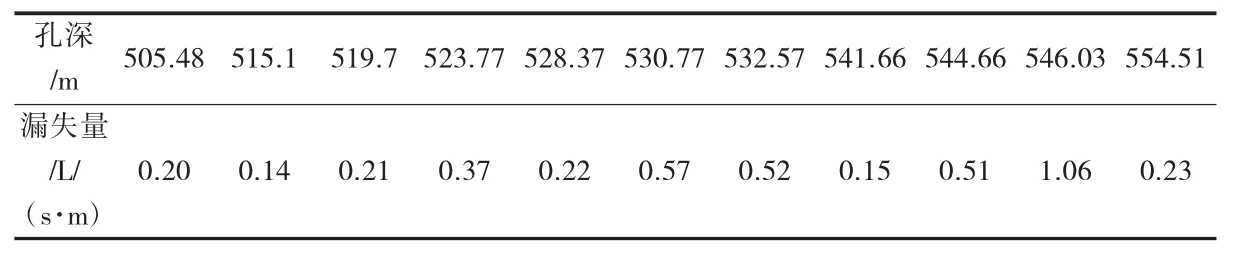

2.4 钻孔冲洗液漏失量结果分析

根据大量声幅曲线统计和现场钻井技术资料显示,白垩系洛河组岩石沙砾表面普遍有泥质、泥质膜,有些颗粒粒度呈现条带状层状,存在微裂缝、裂缝,遇外来水(钻孔冲洗液)极易水化分散,使微裂缝、裂缝进一步扩大,发生漏失。洛河组的钻孔冲洗液漏失量数据会对本次研究造成干扰,因此,在使用钻井液漏失量分析“三带”时应不参考这部分数据。将现场实测的洛河组以下的单位时间、单位进尺钻孔冲洗液漏失量数据汇编成表1,并绘制钻液漏失量与孔深关系的曲线图,如图6所示。

表1 单位时间、进尺钻液漏失量与孔深

图6 单位时间、进尺钻液漏失量与孔深

从曲线图6中可看出,在孔深505.48~519.7 m这一段实测的钻井液漏失量基本上在同一个范围内波动变化,变化范围为0.14~0.21 L/(s·m);在孔深达到523.77 m时,钻井液漏失量突然增大,达到0.37 L/(s·m),此位置可认为是导水裂隙带发育的顶部;孔深为523.77~528.37 m和532.57~541.66 m时,钻井液漏失量有下降趋势,分析认为这是由于这两段岩石整体性比附近其他地方稍强,裂隙发育不如带其他部位造成的,但仍属于裂隙带范围之内;在528.37~530.77 m和541.66~546.03 m时,钻井液漏失量迅速增加,说明岩层空隙大,破坏严重,证明观测孔的这两段处于裂隙带中的极为发育区。在孔深554.51 m处,由于钻井液和施工用水消耗量过大,无法再继续施工,所以本次采后孔的深度为554.51 m。从此位置开始,随着钻孔深度的增加,单位时间、单位进尺的钻井液漏失量整体上呈逐渐增大的趋势,最大处可达1.06 L/(s·m),表明523.77 m处为裂隙带发育的顶部。裂隙带顶部发育高度距煤层顶板为775.64-523.77=251.87 m。该位置平均煤层厚度为10.7 m,因此裂采比为23.54。

3 覆岩下位运移范围判别

根据园子沟煤矿1012001工作面地质柱状图及岩层性质,由关键层判别公式:

式中:Ei,hi,γi分别为第i层(i=1,2,…,n)岩层的弹性模量、厚度和容重。

可以得出:

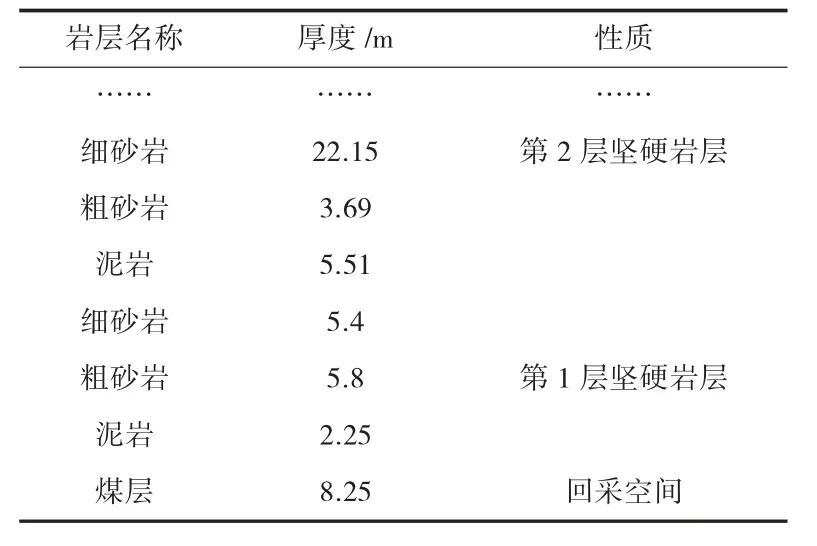

表2 煤层覆岩性质

工作面回采煤层厚度较大,超过直接顶和第一层坚硬顶板的总厚度,直接顶为泥岩,厚度2.25 m,随采随冒,仍有约7.5 m的空间需要填充。因此,第一层坚硬岩层悬空后再覆岩压力作用下极易断裂,对工作面的矿压显现有一定的影响,但不足以控制工作面矿压。工作面采后需要填充的顶板岩层厚度约为27.5 m,但是第二层坚硬岩层厚度较大,整体抗弯强度较高,不易折断,且根据理论计算结果,该层及下层岩层的覆岩载荷相差较大,因此,可以判断该层为1012001工作面的基本顶。

4 工作面矿压显现规律研究

4.1 来压步距理论分析

1012001工作面采场自开切眼开始推进,回采工作面长200 m,基本顶岩层厚22.15 m,按照板的假设,其厚度(h)与宽度(a)的比值为h/a=1/7~1/15,根据开采条件及采区边界煤柱的大小,可将基本顶支撑条件假设为三边固支,一边简支。随着工作面向前推进,基本顶岩层达到强度极限时,将形成断裂。根据固定梁的计算,最大弯矩发生在梁的两端,该处的最大拉应力σmax为:

当σmax=R时,即岩层在该处的正应力达到该处的抗拉强度极限,岩层将在该处拉裂。为此,这种梁断裂时的极限跨距为:

老顶厚度为22.15 m,承受上部86 m范围岩层,q均布载荷取1.79,R取2.98。

因此老顶的初次来压步距为40 m,随着回采工作面的推进,在基本顶初次来压以后,裂隙带岩层形成的结构将始终经历“稳定-失稳-再稳定”的变化,这种变化将呈现周而复始的过程。由于结构的失稳导致了工作面顶板的来压,这种来压也将随着工作面的推进而呈周期性的出现。与初次来压时一样,支架必须保证足够的支撑力以满足∑Fy=0,但并不能阻止基本顶(老顶)岩块的回转。

对于在回采工作空间上方的相当于规则垮落带及其以下的岩层,按最危险的状态考虑,支柱应以能承受此控顶区内的全部载荷为准。根据材料力学,σ=MY/J。此处,最大弯矩Mmax=qL2/2,Y取h/2(h为岩层厚),σ取极限抗拉强度R时,

因此老顶的周期来压为16.5 m。

4.2 工作面周期来压步距实测分析

将1012001综放工作面内部的液压支架进行分组,其中5、15、25、35号为上部组,45、55、65、75号为中部组,85、95、105、115号为下部组,通过读取工作面液压支架立柱得工作阻力值,分析工作面液压支架周期来压特征。2019年8月20日至10月31日期间,1012001工作面周期来压步距沿工作面方向的分布情况如图7所示。

由图7(a)可知,沿工作面方向,平均来压步距和最大来压步距整体上相差不大,中间略小于两边,整体分布较为一致,沿工作面方向来压较为同步。周期来压步距平均为22.55 m,最大为35.01 m,最大周期来压步距平均为36.83 m,最大值为54.6 m。由图7(b)可知,工作面上部、中部和下部各处平均来压步距分别为23.05、19.28、25.49 m,最大来压步距值分别为38.42、33.07、39 m,中间略小两边稍大。

图7 工作面周期来压步距分布

5 结论

1)通过钻孔电视法观测了工作面“三带”分布特征,确定了覆岩运移的上位范围,并分析得出了工作面下位覆岩的运移范围。裂隙带发育顶部高度距煤层顶板253.34 m,约为煤层厚度的23.68倍,控制工作面矿压显现的关键层位为22.15 m厚的砂岩。

2)得出了工作面的矿压显现规律。沿工作面方向,平均来压步距和最大来压步距整体上相差不大,中间略小于两侧,整体分布较为一致,沿工作面方向来压较为同步。