马脊梁矿8512工作面巷道掘进工艺探析

2022-10-18贺进修

贺进修

(晋能控股煤业集团马脊梁矿机掘一队,山西 大同 037003)

0 引言

工作面巷道主要是便于工作面上液压支架、采煤机、刮板输送机等采煤机械设备的安装,巷道的断面宽度一般为6~10 m,由于巷道的断面较大,巷道快速掘进施工及安全支护变得极为重要,因此,以马脊梁矿8512工作面为研究对象,探索工作面巷道快速掘进施工工艺及支护技术。

1 地质水文概况

马脊梁矿8512工作面地表为黄土地貌,丘陵、台地较为发育,洪水冲刷剧烈“I”字形沟谷发育,地表大部分为耕地、幼树、荒草地,地表有甘沟和达子沟及其支沟穿过该工作面;有废弃的达子沟煤矿和南庙煤矿,地表高差为81 m左右。工作面北东为马脊梁矿与同忻矿矿界,南东为8127工作面实煤区,北西为实煤区,南西依次为盘区皮带巷、辅助运输大巷、盘区回风巷。上覆14号层为平旺甘沟煤矿小窑破坏区及城区达子沟煤矿采空区。工作面上覆含有二叠系山西组k3砂岩含水地层,其次为永定庄组及大同组含水层。山西组地层岩性以砂岩为主,其次为砂质泥岩。裂隙不发育,埋藏深,补给条件差,含水性比较弱;永定庄组岩性又粗、中、细砂岩、砂砾岩及少量砂质泥岩、泥岩组成,富水性弱;侏罗系中统大同组k11砂岩裂隙含水层,大同组含煤层段含水层由于煤层大部分已采空,含水层已造破坏,矿井排水改变了上覆煤系地层的水文地质条件,地表井、泉水干枯,地下水向采空区渗泄,含水层基本呈疏干状态。

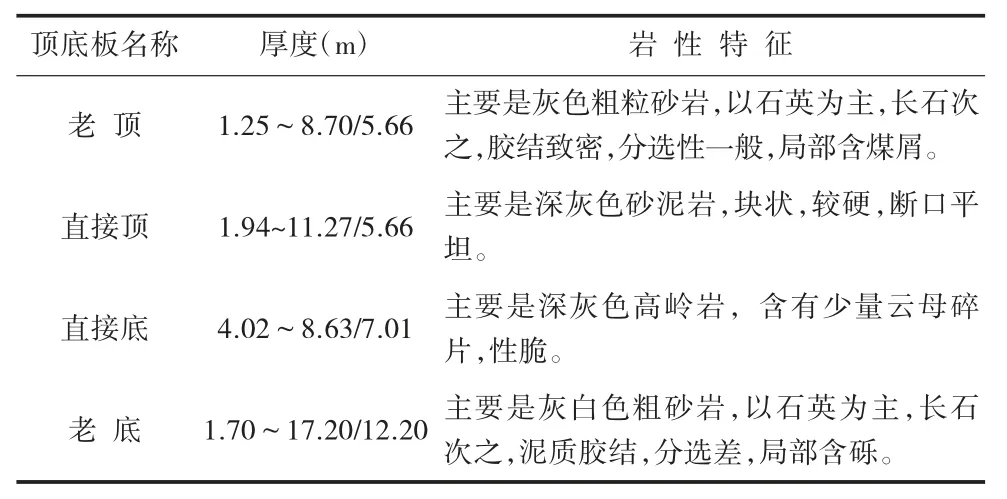

巷道布置在C3号煤层中,掘进方向是沿煤层底板,切巷北西、南西为盘区回风巷、辅运巷、皮带巷3条盘区大巷及实煤区,北东,南东为实煤区。工作面煤层结构复杂,煤层厚度为5.58~8.10 m,纯煤平均厚度4.87 m,局部含有4~5层矸石,矸石厚度为0.21~0.88 m,岩性多为砂泥岩、高岭岩,局部煌斑岩侵入,其周围5~10 m范围内部煤发生变质,煤层倾角1°~5°,煤层顶底板情况见表1。

表1 ZLJ-4型机载超前支护基本性能参数

表1 煤层顶底板情况

2 掘进工艺

2.1 施工方法

根据架设的激光指向仪,采用EBZ260型掘进机沿煤层底板进行掘进施工[1-3]。首先画出巷道掘进轮廓线,按照巷道掘进轮廓线沿煤层底板进行施工,通过见底控顶的切割方式进行施工,先从切眼左侧掘宽5.4 m达设计位置,撤出皮带,退出机组,然后右侧扩帮3.6 m,达到设计断面宽9 m,掘进高度控制在3.6~4m范围内,在进行扩帮前,必须在5.4 m宽的断面内将单体液压支柱支护完毕。

截割时注意利用层理,截割头沿层理移动可以有效的破碎煤岩。在顶板破碎、软煤层中掘进时,截割头应在距离顶板、两帮一定的距离移动,使截割后留出一定厚度的煤顶和煤帮,再用手镐等工具进行加工整形,待达到设计的规格后立即进行永久支护,这样可减少片帮、冒顶等现象的发生[4]。

2.2 巷道开口施工方法

8125开切眼从2125巷右侧帮先扩帮施工,按扩长11 m(含头过渡支架壁龛宽2 m)×高3.6 m,每扩宽0.9 m及时支护顶帮,按此循环扩帮至掘进机转正到切眼巷,开口第一排先支护工字钢梁,然后按支护设计施工,开口扩帮超宽处加强锚索支护,超宽0.8 m增加支护1根锚索,超宽1.6 m增加支护2根锚索。

2.3 工艺流程

2.3.1 割煤

割煤采用见底控顶的切割方式,在系统正常运转后,启动掘进机向前移动进刀,在钻入900 mm后,机组铲板与底板紧贴做为前支承点,机组稳定器即后支承升起做为后支承点,按照截割图的方向截割到设计高度,截割轨迹见图1[5]。牵引方式为电牵引,牵引速度为0~9 m/min。要求截割高度为3.6~4.0 m,截割宽度9.0~9.1 m[6],顶、底板平整,两帮平直。开切眼宽9 m,高3.6 m;先掘宽5.4 m,每向前割0.9 m,进行永久支护,锚杆、锚索达到各自的最小空顶距后,再向前进行截割,依此方法循环施工到设计位置,然后扩帮3.6 m宽,每向前扩0.9 m,进行永久支护,锚杆、锚索达到各自的最小空顶距后,再进行扩帮。

图1 截割轨迹示意图

2.3.2 运煤

在施工切眼6~30 m范围内使用ZL30EFB型防爆装载机进行煤矸石装载[7],施工30~150 m范围内采用EBZ260型掘进机进行装载,SSJ-1000型胶带机进行运输。胶带机的机头和机尾都采用4根直径为20 mm,长度为2 400 mm的左旋无纵筋螺纹钢锚杆与底板进行锚固,采用1卷MSK2360型树脂锚固剂进行锚固,锚固深度不得低于1.5 m,采用合格锚链将设备与地锚固定,保证牢固可靠。

2.3.3 临时支护

临时支护采用EBZ260掘进机搭载的ZLJ-4型机载对前探梁进行支护,工作面备用一套滑移丝杠式前探梁,待机载前探梁不能正常使用或正在检查维修时,采用滑移丝杠式前探梁进行临时支护[8]。示意图如图2所示。前探梁的长度为4.0 m,共6根,每根前探梁上搭配3组长度为1.3 m的横梁,用12号槽钢固定前探梁,用10号槽钢固定横梁。

图2 临时支护示意图

掘进机完成截割、装煤作业后,放下截割头,先检查支护装置各零部件及管路是否完好,然后操作二位三通阀,将液压油切换到支护装置的油路,然后把金属网和钢带连接到顶架上,卡在顶架的卡槽里。推动支护装置的支撑缸和折叠缸液压控制手柄,使主架和顶架从折合状态缓慢打开,当达到所需的角度和位置时松开2个操作手柄,再推动主架的升降缸操作手柄,使主架升起达到巷道顶板高度,将金属网和钢带压在顶板上,以保持恒定的承载力。装好锚网和锚杆后,先把主架降低到最低位置,再折合顶架,直到顶架压到掘进机上为止[9]。支护作业完成后,推动二位三通阀切换到掘进机所需的油路,继续进行掘进作业。

在工作面的3排锚杆托板下紧固好吊环,将横梁上在吊环内,用销子固定,再把前探梁朝着巷道的方向固定在横梁上,在截割前,前探梁呈倒悬臂状,在截割后,前探梁前移呈正悬臂状,前探至工作面的迎头,并及时进行支护。支护后最小空顶的距离小于0.3 m,最大空顶的距离小于1.2 m,上部2排护帮锚杆滞后工作面的距离小于1.2 m,下部2排护帮锚杆滞后工作面的距离小于5 m,有片帮时,煤壁支护要紧跟工作面。

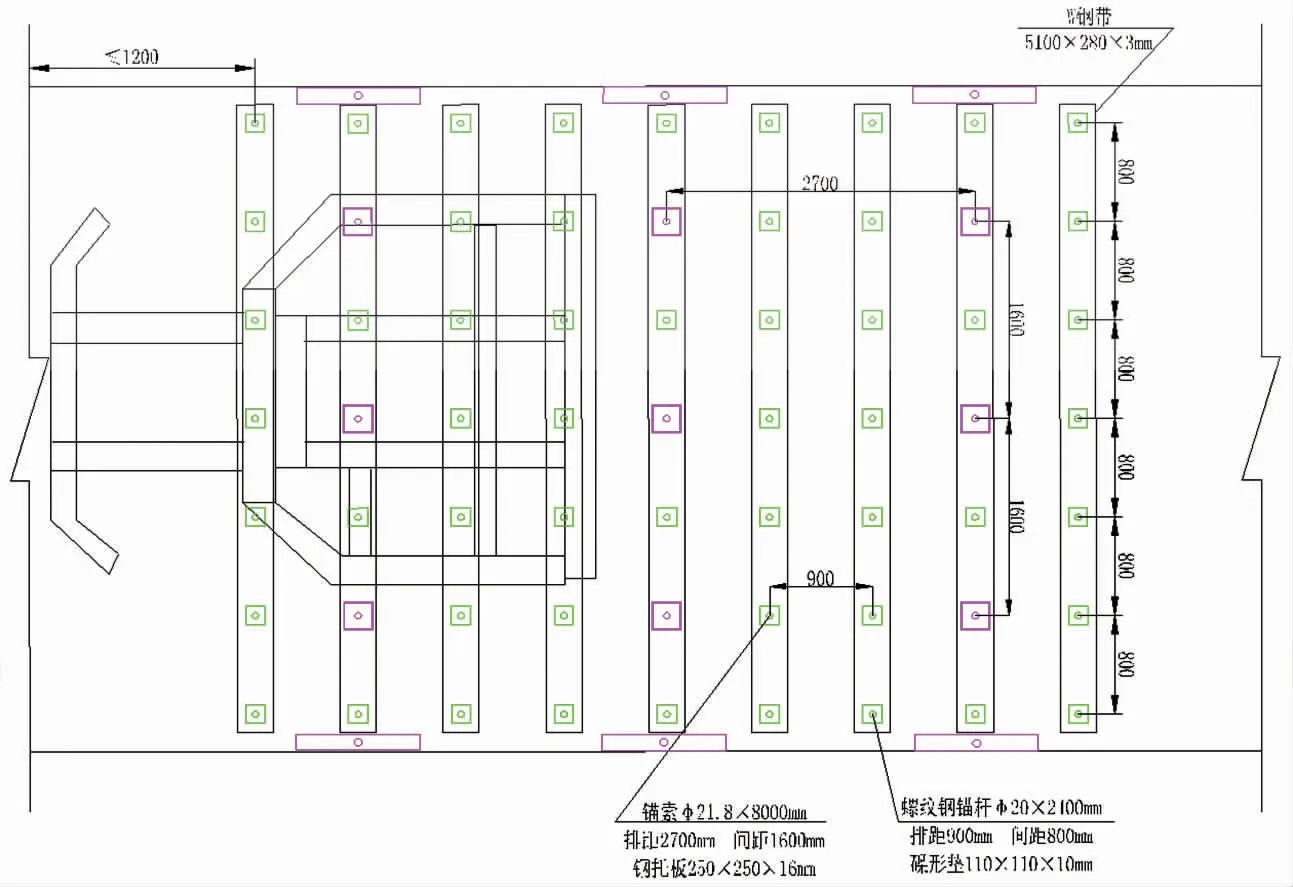

2.3.4 永久支护

对顶锚杆的支护,采用1支MSK2360型树脂药,采用MYT-190/240液压锚杆钻机或MQT-130/3.2气动锚杆钻机通过连接套钻动锚杆或锚索搅拌树脂锚固剂,搅拌30 s后等待180 s取下钻机,待15 min后将配套碟形垫、钢带压金属网紧贴岩壁利用螺母紧固,每排6根绞车窝,间排距为950 mm×1 000 mm,扩帮3.6 m,锚杆与顶板岩壁的夹角大于75°,两肩角锚杆向煤帮方向施工75°,用螺母将碟形垫压钢带紧贴在壁面上,锚杆的锚固力125 kN/架,预紧扭矩大于250 N·m。

对锚索的支护,眼孔使用MYT-190/240液压锚杆钻机或MQT-130/3.2气动锚杆钻机钻孔,使用φ28 mm的钻头配套六棱组合钻杆进行钻眼作业,钻孔深度7 000 mm,每根锚索先上1支MSK2360型再上1支MSZ2360型树脂药,采用锚杆钻机通过连接套钻动锚索搅拌树脂锚固剂,搅拌30 s后等待180 s取开锚索机,待6 min后,方可上托板及锁具,锚索打压[10]。绞车窝每排4根,2根正顶锚索,2根角锚索,11号矿用工字钢上每排6根,其中掘宽5.4 m钢带上每排2根,11号矿用工字钢上每排3根;扩帮3.6 m钢带上每排2根,11号矿用工字钢上每排3根,锚索的锚固力在400 kN以上,初始预紧力大于120 kN/架。

对帮锚杆的支护,采用1支MSZ2360型树脂药,采用ZQS-50/1.6S气动手持式钻机通过连接套钻动锚杆搅拌树脂锚固剂,搅拌30 s后等待180 s取下钻机,待15 min后将配套碟形垫、钢托板压金属网紧贴岩壁利用螺母紧固,帮侧每排4根锚杆,间排距为900 mm×900 mm,靠近顶板的帮锚杆与顶板距离为150 mm,与巷帮的夹角为80°,并向上进行施工,靠近底板的帮锚杆与巷帮的夹角为80°,并向下进行施工,用螺母将碟形垫压钢带紧贴在壁面上,锚固力为102 kN/架,预紧扭矩力大于200 N·m,玻璃钢锚杆的锚固力在50 kN/架以上,预紧扭矩力大于40 N·m。

巷道顶角处的帮网与顶网铺设整体金属网,互不搭接,金属网和塑料网平铺,紧贴顶帮,网与网之间的搭接长度大于100 mm,用14号铅丝双股连接,双丝双扣,孔孔相连。联网间距小于200 mm,绑扎牢固,扭结大于3圈。

单体液压支护,采用DW-45型,每排2根,单体柱支在工字钢上,在切巷小断面导硐掘进完毕后支设距巷中最近的一排单体柱,第二排单体柱随巷道铺底硬化过程中支设,距巷中500 mm支护,间排距1 800 mm×1 800 mm,单体柱支撑力大于11.5 MPa,柱体之间用2分钢丝绳连接防倒,柱头用双股14号铅丝与工字钢或顶板金属网连接牢固。锚杆外露长度10~50 mm,锚索外露长度150~250 mm,间排距误差均不得超过±100 mm。

进行下一循环之前,永久支护距工作面不超过0.9 m,最大空顶距不超1.8 m,上部2排护帮滞后工作面不超过5 m,下部护帮锚杆不得滞后超过15 m。

3 应用效果

在8512工作面上按照掘进工艺进行试验,结果表明:单班进尺数最大9 m,日进尺数最大24 m,月进尺数最大508 m。完成1个循环作业的掘进时间为48 min,其中割煤7.8 min,支护40.2 min,掘进效率明显提高,循环作业周期缩短约35 min,可见,掘进工艺应用效果较好,掘进速度提升,采掘工艺得以连续,施工安全得到保障,在掘进过程中没有出现支护失效、顶板离层或冒落等现象,消除了支护间隔期的安全隐患,保证了巷道的支护效果,能够满足巷道断面快速掘进施工要求。

4 结论

1)为了提高掘进速度,马脊梁矿8512工作面采用见底控顶的切割方式施工后,解决了掘进效率低、支护难度大等技术问题,提升了掘进速度和掘进巷道的稳定性,经过临时和永久支护,确保了巷道支护的安全性。

2)通过工艺实施,单班进尺数最大9 m,日进尺数最大24 m,月进尺数最大为508 m,完成1个循环作业的掘进时间为48 min,循环作业周期缩短约35 min,大大提高了掘进效率,采掘工艺得以连续,施工安全得到保障,且掘进施工工艺的实用性较强,应用效果显著。

3)在掘进过程中没有出现支护失效、顶板离层或冒落等现象,消除了支护间隔期的安全隐患,保证了巷道的支护效果,能够满足巷道断面快速掘进施工要求。