缩面影响下辅助巷道变形特征及控制技术

2022-10-18石文朋魏宝贞陈兆生

石文朋,魏宝贞,李 楠,谭 浩,陈兆生

(兖州煤业股份有限公司东滩煤矿,山东 邹城 273500)

0 引言

影响工作面安全生产的不利因素众多,回采巷道的围岩变形问题便是其中之一[1-2]。相较于其他危险因素,围岩变形问题往往不受到重视,但实际现场经验证明[3-4]大量巷道灾害的发生大多是因为对围岩变形控制不到位,最终演变成顶板事故甚至于冲击地压事故等。东滩煤矿1310工作面受地质条件限制,设计为后期缩面开采工作面,缩面回采改变了工作面原有采宽,也打破了原采动平衡状态,在此阶段受开采条件等多因素耦合影响,工作面辅助轨顺围岩预计会有较大变形,若此类变形不受控制或控制程度较差,将极大威胁工作面安全生产和人员生命安全,因此对辅助轨顺的变形特征和控制方案展开研究具有必要性,对保障工作面安全生产也具有一定的现实意义。

1 工程概况

1310综放工作面为“刀把”缩面开采工作面,布置情况见图1。轨顺长约383.7 m,运顺长约310.7 m,正常段轨顺与运顺之间采宽约202.8 m,缩面位置距轨顺端切眼约184 m,缩面后辅助轨顺与运顺巷之间采宽约153.2 m,采宽减少了约49.6 m,并在辅助轨顺东侧形成了遗留煤柱。辅助轨顺采用锚网带锚索联合支护,顶板每排钢带打7根φ22 mm×2 400 mm的左旋无纵筋树脂锚杆,锚杆间排距750 mm×950 mm,隔排布置3根φ22 mm×8 000 mm锚索,排距1 900 mm;两帮每排各布置5根间距为850 mm的φ20 mm×2 200 mm锚杆,隔排采用φ22 mm×8 000 mm锚索和短钢带联合加固支护。在现支护条件下围岩变形量较小,但缩面期间能否继续保持稳定还需进一步分析。

图1 1310工作面布置平面图

2 缩面影响下辅助轨顺变形特征分析

2.1 巷道变形影响因素

通常来说,回采巷道的变形主要受自然因素和开采因素的影响。自然因素主要包括工作面埋深、围岩自身力学参数、地质构造等。工作面埋深愈大,巷道所承受的地应力愈高,巷道发生失稳变形的概率也愈高;煤岩体自身力学参数决定着围岩强度,煤岩体强度越大,自身的承载力则越高,围岩则更加稳定,相对于正常巷道来说,软岩巷道控制难度较大就是由于此原因导致的;地质构造对于围岩稳定的影响主要来自于断层区域的活化,断层活化造成区域内岩体破碎,此区域的支撑力将大大下降,易出现围岩大变形的情况,但变形区域具有局限性。开采因素则包括巷道宽度、巷道高度、采空区处理方法、采动影响等因素。巷道宽度及高度的选择对巷道围岩变形程度有着直接的影响,一般认为巷道宽度及高度越大,其变形程度越难控制;直接垮落法处理顶板和采用充填法控制顶板对围岩变形有着较大的不同,充填法对围岩控制起到一定的促进作用,能够有效减少围岩变形;采动影响则是围岩变形常见且主要的影响因素,采动因素较为复杂,受采高、采宽、开采方法等多种因素综合影响。

2.2 辅助轨顺变形诱因分析

1310辅助轨顺变形诱因主要有以下3个方面。

1)采宽变化影响。受工作面缩面的影响,工作面开采后期采宽将缩小50 m左右,受采宽减小影响,原本保持的应力平衡状态发生改变,在重新形成新的应力平衡期间,应力开始向辅助轨顺转移,转移的应力使围岩破坏程度也相应变化,势必会造成围岩变形量增加。采宽因素是1310辅助轨顺变形的首要影响因素,应重点考虑。

2)遗留煤柱影响。工作面缩面后,在原轨顺与辅助轨顺之间形成了不规则遗留煤柱,煤柱的稳定性与围岩的稳定性息息相关,且遗留煤柱在不稳定状态下易诱发煤柱型冲击地压,对工作面造成极大的威胁,该煤柱在采动应力影响下若发生破坏,尤其是煤柱边缘破坏程度更高,易造成围岩变形加剧,所以遗留煤柱对围岩变形也是一个不利的因素。

3)应力显现影响。巷道变形状态是工作面矿压显现的结果,整条巷道受矿压影响程度不一样,最终呈现的变形情况也不一样。另外由于巷道不同区域受采动应力显现程度影响不一,原支护系统受到的影响也不同,通过现场观测发现巷道整体支护体系虽未被破坏,但局部区域出现锚杆、锚索失效等情况,此区域围岩变化较为明显,造成支护效果不佳。

2.3 数值模型构建

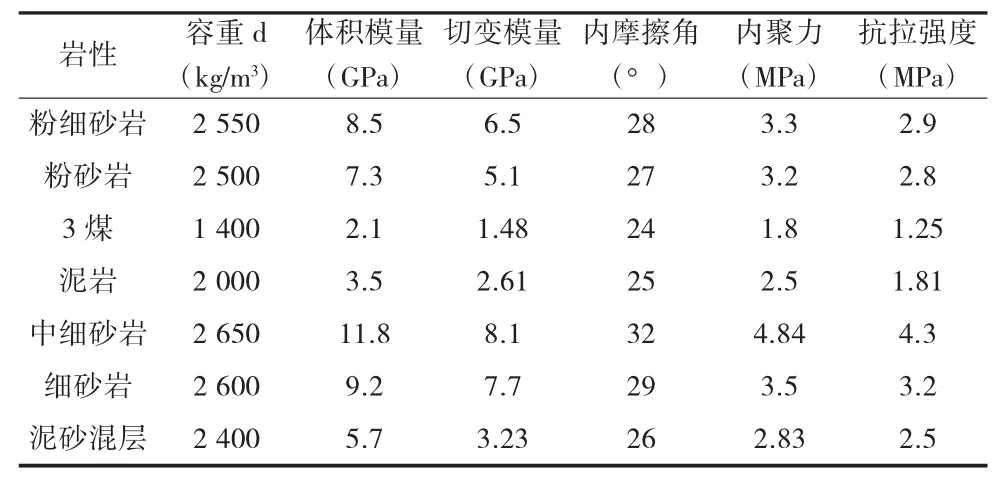

数值模型整体尺寸为300 m×290 m×90 m,X、Y方向边界施加水平约束,底部施加垂直约束,顶部不设约束并施加14.5 MPa的上覆岩层等量载荷,施加的自重应力为10 m/s2,模型各岩层参数依据1310工作面实际岩层情况选取,如表1所列。在模型辅助顺槽顶底板及两帮各布置一条测线,起点为新切眼位置,每条测线包含4个测点,测点间距20 m。

表1 煤岩体力学参数表

2.4 数值模拟结果分析

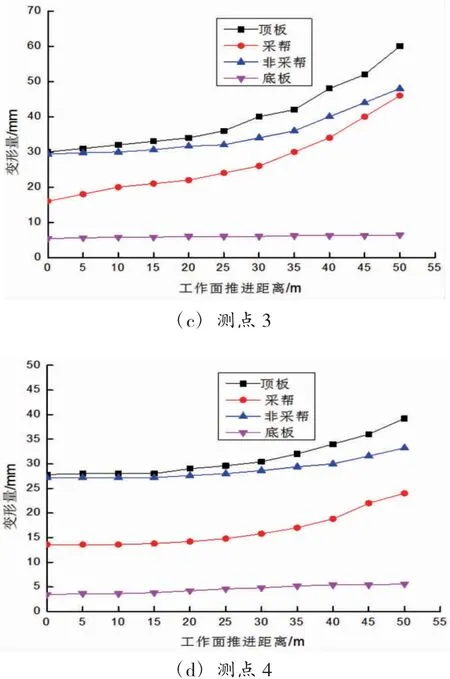

对数值模型中4条测线中的数据进行整理分析,利用origin数据处理软件得到了不同推进阶段4个测点的巷道围岩变形曲线图,如图2所示。4个测点的围岩变形趋势整体上是基本一致的,其中顶板及两帮呈现出递增趋势,而底板则呈现出平稳趋势。

图2 缩面阶段工作面围岩变形曲线

由于测点1离缩面位置最近,受采动影响最大,所以围岩变形量是所有监测点中最大的。分析图2(a)可知,当工作面推进50 m位于缩面位置时,顶板变形最大值为170 mm,采帮最大变形量为138 mm,非采帮最大变形量为144 mm,而底板受影响极小几乎无底鼓,最大变形量仅7 mm。在此区域,围岩变形将造成巷道空间较大程度的减小,对于工作面的超前支护也极为不利,两帮及顶板的变形加之应力集中影响甚至会造成巷道超前支架间距减小、挤架等安全风险。

分析图(2)b可知,围岩变形曲线较图(2)a相对缓和,说明此测点处围岩受缩面影响有所减小,围岩变形总量减少约188 mm,在工作面推进40 m之前,非采帮变形量要大于采帮变形量,而推进40 m以后则相反,此时采帮受应力显现的影响更大。由此对比可知,围岩变形规律并非一成不变的,变形范围、程度等相关参数均是随着回采距离或采动应力变化而变化的,相对应的也需要利用不同方案对不同阶段的围岩变形情况进行处理。

分析图(2)c可知,随着测点3进一步远离缩面位置,围岩变形量急剧减少,最大值保持在60 mm范围内,围岩条件较为良好。非采帮变形量大于采帮变形量,主导影响因素是缩面产生的遗留煤柱,煤柱的破坏使非采帮侧的变形加大。此测点数据证明了远离切眼的巷道部分主控因素为遗留煤柱,遗留煤柱的稳定程度决定着巷道围岩稳定程度。随着后期继续开采,遗留煤柱受采动影响预计会发生一定程度破坏,破坏程度将决定着围岩变形程度,所以工作面开采末期应考虑对遗留煤柱采取相关安全措施。

分析图(2)d可知,测点4相较于其他3个测点围岩变形曲线最为缓和且变形量最低,非采帮变形量远大于采帮,围岩最大变形量控制在40 mm以内,这是由于测点4距应力扰动区较远,该区域围岩整体稳定性保持较好,另外数据对比结果也更加证明了遗留煤柱对非采帮的影响进一步加深,采动应力的影响进一步减弱。

通过对4个测点监测数据的分析,得到了围岩变形量曲线,综合分析图2可知,在相同的回采距离内,1310工作面辅助轨顺前段围岩变形受采动应力影响较大,后段则受遗留煤柱的影响较深。巷道顶底板及两帮变形量由切眼往外呈现逐渐减小的趋势。综合对比轨顺顶底板及两帮变形曲线可知,顶板变形量最大,两帮次之,底板最为稳定,为保证工作面生产安全,需要采取适宜的方案对巷道进行加强支护。

3 强化支护措施及现场实践

3.1 强化支护措施

由模拟推进结果可知,缩面期间工作面顶板变形较大,两帮变形次之,底板变形较小。应采取不同方案针对各自情况来处理。

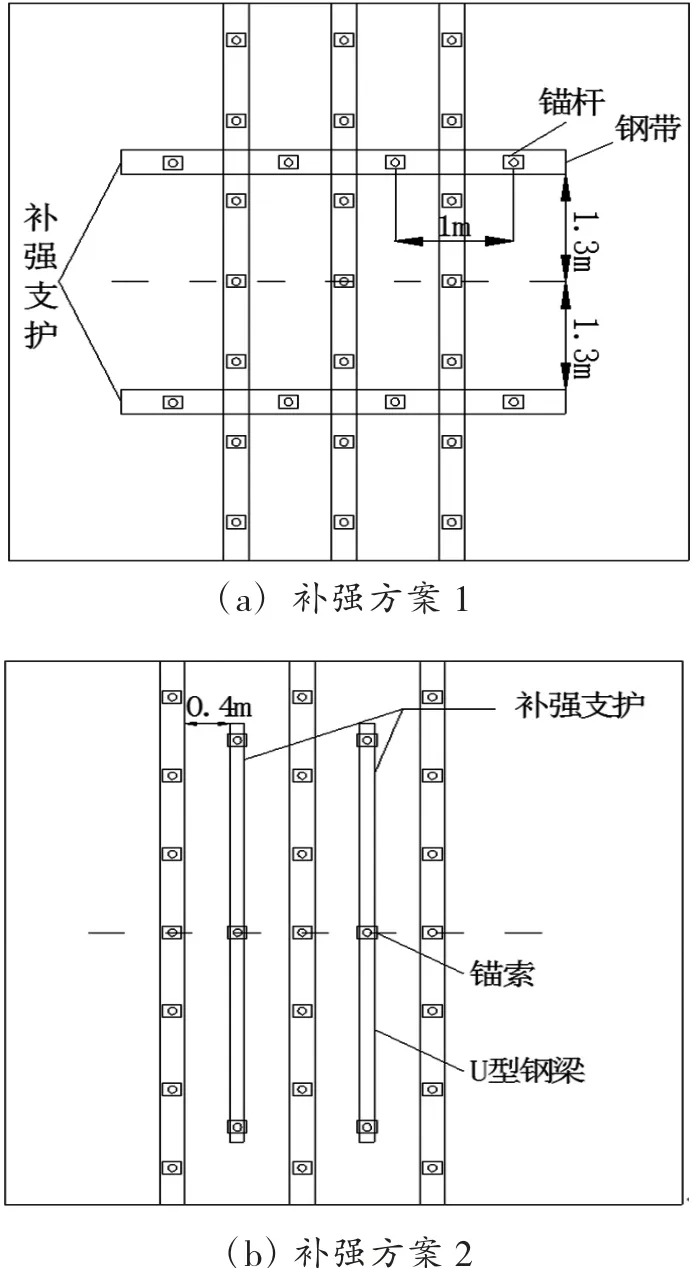

针对顶板变形问题,采取原支护基础上增加局部补强支护措施。局部补强支护方式有2种,可依据现场实际情况选择使用:第一种如图3(a)所示,垂直于原支护钢带补打2排钢带,钢带距巷道中心约1.3 m,每排钢带打4根φ22 mm×2 400 mm左旋无纵筋树脂锚杆,锚杆间距约1m;第二种如图3(b)所示,平行于原支护钢带补打U型钢梁,U型钢梁距原支护钢带约0.4m,每根U型钢梁中心及两端分别打1根φ22 mm×8 000 mm锚索,共布置3根。针对两帮变形问题,采取刷帮及补打锚杆的方式进行处理。依据原支护设计方案对明显鼓帮区域进行刷帮重新支护,并对原支护体系的失效锚杆或锚索重新补打,以此来提高两帮的支护能力。由于底板变形较小,对工作面安全生产的影响有限,暂不处理。若生产期间底鼓程度增加,可采取卧底等方式进行处理。

图3 强化支护示意图

3.2 监测方案

十字布点法的原理是在巷道同一断面选取4个测点,4个测点形成2条测线,将2条测线的交叉点设为原点,分别量取4个交叉段的距离并与帮部及顶底板初始长度对比计算来确定围岩位移量。需要注意的是两帮及顶底板测点应分别保持平行和垂直。在对1310工作面辅助轨顺采取补强支护后,为验证支护效果,采用十字布点法对巷道的变形量进行监测,两轨顺交叉口至缩面位置每隔20 m设立一组测站,共布置10组,每组布置4个测点,测点为人工涂抹的红漆标示点,两帮测点距底板1.5 m水平布置,顶底板测点沿巷道中线垂直布置。测站布置如图4所示。围岩位移量计算方法[5]:顶板下沉量=顶底cd值-顶中co值;左帮移近量=两帮ab值-左帮中ao值;右帮移近量=两帮ab值-右帮中ob值。

图4 围岩变形测站布置示意图

3.3 效果分析

对工作面巷道围岩采取强化支护措施后,通过现场观察及十字布点法监测可知,工作面缩面期间,围岩变形量虽逐步增加,但其变形量及变形速率较小,未对工作面生产及安全造成影响。工作面缩面期间顶板下沉量控制在100 mm以内,两帮变形量控制在80 mm范围内,由此证明了强化支护措施的有效性。

4 结论

1)理论分析得到了工作面采宽变化、采动应力及遗留煤柱等因素的复合影响是造成工作面缩面阶段围岩变化的主要影响因素;模拟分析证明工作面缩面期间辅助轨顺的顶板及两帮变形量较大,尤其是顶板,最大变形量达到170 mm,底板则相对稳定,变形量可忽略不计。

2)基于理论及模拟分析的结果对缩面期间的围岩强化支护方案进行了设计,帮部主要采取刷帮及补打锚杆、锚索的方式进行加固,而顶板则采用钢带锚杆或钢梁锚索进行补强支护。通过十字布点法的监测证明了生产期间未发生顶板大面积下沉或帮部大面积鼓帮等情况,围岩变形量均控制在合理范围内,证明了强化支护方案的有效性。