汽车转向节衬套的压装品质控制研究

2022-10-14陈锐鸿李愈娜

陈锐鸿,李愈娜

(1.广州城市理工学院机械工程学院,广东广州 510800;2.广州工商学院,广东广州 510800)

0 前言

汽车转向节(见图1)是汽车转向机械的重要安全部件[1],它是轮子与车架连接的重要部件。而转向节的衬套作为减震关键连接件,采用压装的方式装配,压装的效果需要满足厂家的品质要求。针对压装控制系统的研究,苗玉刚等[2]开发了一套小型的电子压力控制系统,采用LabVIEW作为上位机,重点对压装系统进行研究;黄公安等[3]采用 Ether CAT 总线技术及模糊PID控制算法对压装力和位置闭环进行研究;杨志永和李辉[4]设计基于PLC的伺服液压控制系统,重点研究闭环伺服控制系统。压装控制系统已经有比较成熟的方法及理论,例如模糊PID控制[5]、闭环伺服系统[6]、混合粒子群法优化控制[7]等。以上主要是针对压装系统的控制开展研究,对于压装结果的判定算法及其过程的判定则没有太多涉及。衬套压装品质的判定是关系到压装质量的重要环节,具有很好的研究意义。本文作者以汽车转向节的衬套压装曲线为研究对象,重点研究压装曲线的区间关键值的提出及对应品质的控制方法,提出一套适用于生产一线的品质控制算法,并利用PLC实现压装品质的检测。

图1 汽车转向节

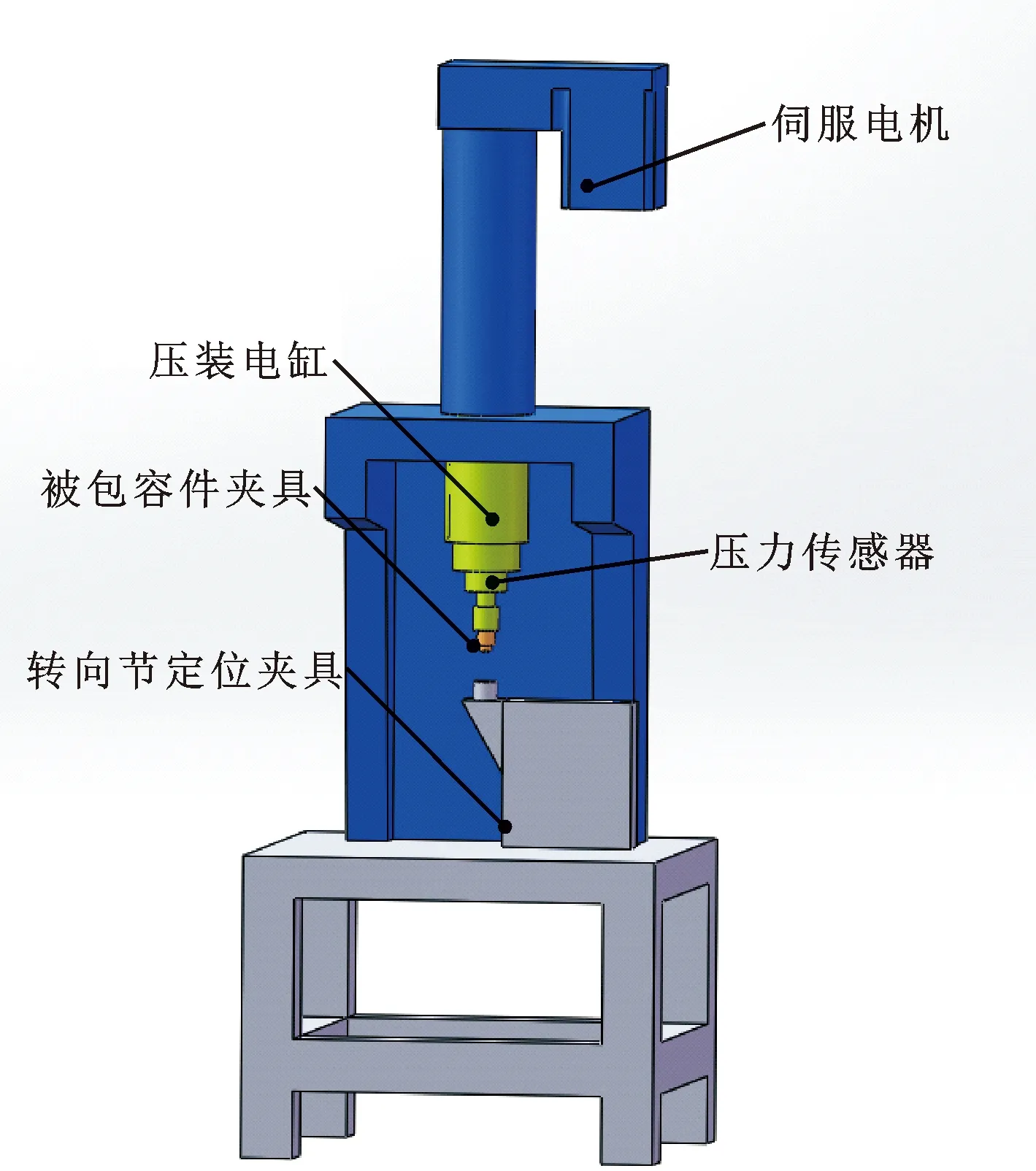

1 压装机组成部分

压装机是压装品质控制的关键,其控制精度直接影响至压装的品质。当前有液压压装机、电液伺服压装机[8]、电子伺服压装机等。电子伺服压装机由于其控制精度高、工作环境好、生产效率高,获得广泛应用,其结构如图2所示。

图2 电子伺服压装机

2 系统控制方案

电子伺服压装机是执行衬套压装的关键设备,其系统构成如图3所示,采用PLC作为主控制器,控制伺服电机的动作,通过光栅检测位移,压力传感器测量压力,通过变送器将压力值输送给PLC[9]。

图3 系统控制框图

触摸屏与PLC连接,用于显示及压入机品质参数设置。每个压装工件采用二维码作为标识,通过扫描枪录入PLC,然后执行压入。工控机与PLC通过以太网通信,压装的数据由工控机采集并存储,采用SQL数据库。重点介绍在品质控制方面的研究,利用PLC对采集回来的400个点进行品质验算,并根据验算结果给出产品的结果判定。

3 压装原理及质量影响因素

包容件是指承受压装零件的产品,文中指的是汽车转向节。被包容件是被压装的零件,文中指是的衬套。它们之间的压装属于过盈配合,通过两者的紧固配合,使衬套在转向节中承受冲击、缓冲等作用。

3.1 过盈配合装配方法

依靠轴与孔的过盈值,装配后使零件表面间产生弹性压力,从而获得紧固的联接。广泛运用于轴、齿轮、销、衬套等工件的安装中。由于过盈连接结构简单,承载能力高,受冲击载荷的性能强,在装配过程中广泛应用[10]。由于加工误差的存在,包容件及被包容件尺寸上的误差影响到过盈配合的质量。

根据材料弹性力学理论,压装压力P的计算公式如下:

(1)

通过公式(1)可知:在材质不变及尺寸确定的情况下,汽车转向节衬套压装压力的大小与摩擦因数f及过盈量δ密切相关。而由于工件的制造过程中公差的存在,导致过盈量在一定的范围内波动,也导致压装过程中压力出现不同的曲线。当压力太小,则衬套的紧固程度受到影响,太大则容易损坏衬套。这两种情况出现都应该判断为压装不合格的产品。

(2)

(3)

3.2 压力品质要求

由公式(1)(2)(3)可知:压装力的大小与摩擦力、材料系数及过盈量有关。转向节是铝制零件,其材料的材料系数固定不变,影响工件压装力大小的因素主要是加工过程的公差。转向节在铸造及后续孔的加工过程中,由于包容件和被包容件(即衬套)之间存在公差,压入过程压力存在差异。要求压力必须能够满足工件在后续的使用过程中保持紧固性;同时,在压装过程中又必须能够保证被包容件的完好程度,因此最大压力不能超过允许范围。

通过压装曲线的采集及分段检查,能够对各个阶段的压力进行分析,让它在设置的范围内。

4 压装件品质控制研究

4.1 压装品质关键指标

压装机工作过程中,位移每增加0.1 mm采集一点,并保存在PLC的数据寄存器中。每个工件压入完成后,存储400个点的数据。400个点的数据以数组的形式存储。每个位置点对应一个压力值。由于每个工件在制造过程中的误差不一样,会导致曲线不一样。但是有几个指标可以用来约束压入曲线的走向,分别将其命名为工件检查1、工件检查2、工件检查3,如图4所示。每个阶段的检查分为上限距离、下限距离、上限压力、下限压力。

图4 工件检查参数PLC设置

工件检查1是包容件和被包容件刚接触时系统的最低压力,此时要求其在工件检查1的下限距离和上限距离之前的最大值不能小于“工件检查1压力”,如果不满足条件,则接触压力达不到要求,包容件的尺寸大于被包容件,切入压力过小,系统应该判断工件检查1不合格。

工件检查2是压入过程中的判断,此时被包容件在压入过程中,需要有足够的紧固力,确保包容件与被包容件的连接紧固,其压力应该处于一定的区间。超过压力上限、低于压力下限,则会判定为工件检查2不合格。

工件检查3作为压入结束时,其压力和距离的判断,需要落在图4中工件检查3的方框里面,即最终负荷处于压力下限和上限之间、最终距离处于距离下限和距离上限之间。

根据图4中的参数设置,在工控机的数据采集界面设置3个工件检查框,左右边分别为距离的限制,上下边则为压力的限制。如果工件判定为合格,则曲线的走向是经过3个检查框的,如图5所示。任一个条件不满足,则给出不合格的报警信号,并具体告知是哪一种不符合。

图5 衬套压装曲线

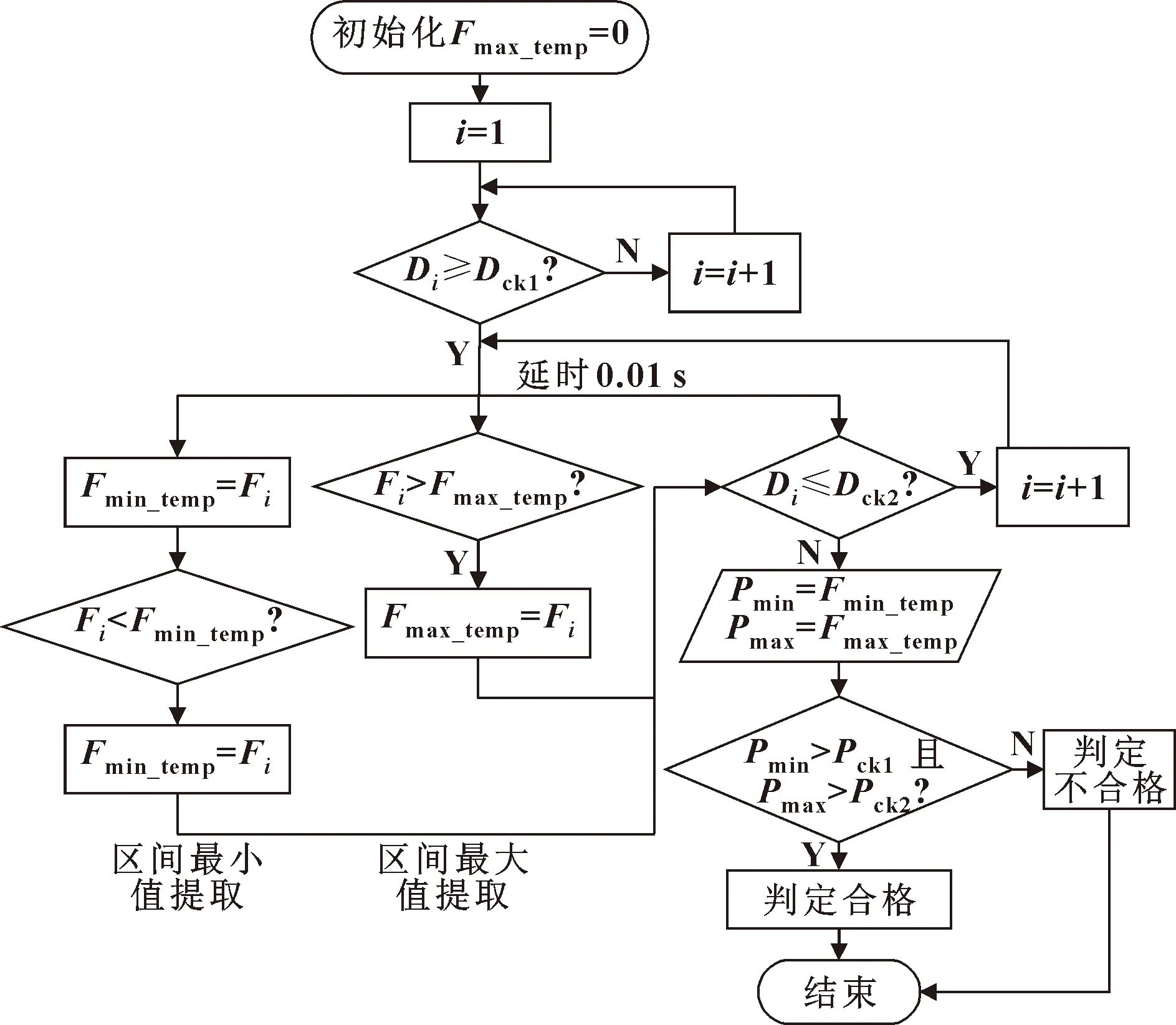

4.2 压装工件检查关键值数值抓取算法研究

4.2.1 工件检查1最大值

工件检查1是区间最大值的提取,采用比较赋值的算法,设每一个点的数据为数组(Di,Fi)(D为距离,F为压力,i为当前点位编号数),通过上位机设定工件检查1的区间为[Dck1,Dck2]其压力最小达标值为Pck1。

通过判断Pmax是否大于等于Pck1,通过计算机程序计算,在400个点中进行搜索,采用如图6所示的流程,当距离大于等于Dck1时,开始进行力判断,直至距离大于等于Dck2,在这个区间中,找到它的最大值。

图6 区间最大值提取算法

4.2.2 工件检查2

工件检查2是检查工件通过压力是否达到紧固的要求,其区间值必须在上下限之间,如果压力太低,则紧固性达不到要求,如果太高则容易破坏包容件与被包容件的结构,对产品原有的特性造成损伤。

工件检查2是在“工件检查2开始距离”和“工件检查2结束距离”之间进行压力的上限和下限判断。工件检查2采用的是区间比较搜索法,区间的最大压力值和最小值的提取方法如图7所示。图中,Dck1为检查的下限距离,Dck2为检查的上限距离,Fmin_temp是运算过程中当前最小值,区间搜索结束,该值为区间最小值Pmin。Fmax_temp是运算过程中当前最大值,区间搜索结束时,该值为区间最大值Pmax。在搜索结束后,最小值Pmin和最大值Pmax进行比较,如果Pmin大于压力下限值Pck1且Pmax小于压力上限值Pck2,则断定工件检查2是合格的,两者任何一个压力不符合要求,判断为工件检查2压力上限不合格或压力下限不合格。

图7 区间压力最大值和最小值搜索流程

4.2.3 工件检查3

工件检查3是压装的最终压力及最终距离,是判断工件压装最终效果的关键。最终距离必须符合压入距离的要求,最终压力也应该在最终压力的范围内。因此工件检查3检查工件的最终距离以及最大的压力,其算法与工件检查1相同。

4.3 基于PLC的区间值搜索的实现办法

将采集回来的400个点的位移数据存储在PLC的内部数据寄存器D1002~D1800中,以浮点数值的方式存储,而压力值保存在D2002~D2800中。距离和压力组成的数据为(Dn,D1 000+n),其中n为数据寄存器的地址。在执行区间搜索时,先将Dn的数据与距离区间数据进行比较,当距离值在检查区间时,执行压力值的判断,当搜索区间结束后,给出品质判断,并将结果和400个数据上传至工控机的数据库,以供追溯。

5 结论

区间压力检查运用于压装控制中,能有效判别工件的压装品质,将压装过程的配合度及工件的品质性能反馈其中,有效筛选出由于制造公差而导致的紧固力不足、产品过压等不合格压装产品。区间搜索最大(小)值的方法在PLC中实现容易,计算速度快,减少PLC与上位机的通信时间,提高压装的效率。基于PLC控制的区间搜索算法,能够适用于其他复杂的工件压装控制,只需要将良品的曲线按要求设定好检查的方框,则可以对曲线进行有效判定。

该系统运行于某日资汽车零部件厂的转向节衬套生产,生产30 000个产品,良品99%以上,误判率控制在0.05%以内,生产效率提升了20%,运用效果显著。