数控机床法向磨削力的控制试验研究

2022-10-14苏建新刘光宗杨俊涛孙亚琼李洪伟

苏建新,刘光宗,杨俊涛,孙亚琼,李洪伟

(1.河南科技大学机电工程学院,河南洛阳 471003;2.洛阳LYC轴承有限公司,河南洛阳 471039;3.机械装备先进制造河南省协同创新中心,河南洛阳 471003)

0 前言

机床实际磨削加工时,一方面受工况条件制约,如余量不均匀、砂轮磨损变化、材料硬度不一等因素影响,另一方面为了防止磨削过载,避免砂轮主轴和工件电机因过载而损坏,使得人们在实际加工过程中往往选择较为保守的磨削参数,如通过减小进给速度来降低磨削力,使得数控设备未能发挥应有的效能。为此,国内外学者们在机床磨削力方面作了大量的工作,提出了各种特定模型下磨削力的研究方法。SHYU等[1]针对永磁同步电机设计了新型鲁棒控制器;SHI等[2]开发了硬车削加工过程在线监控系统;MARSH等[3]对圆柱滚柱磨削中的力进行了测量;PENG、WANG等[4-5]对电流反馈系统的力控磨削进行了研究。武亚平等[6]通过建立进给伺服电流与磨削力的数学模型,提出一种基于磨削力的进给速度自适应控制系统;郑曙光和李文鑫[7]提出了数控磨床磨削力自适应控制理论方法;朱文博等[8]建立了圆锥滚子球基面磨削力的数学模型,提出了基于静刚度和功率来验证法向和切向磨削力的方法;张本松等[9]通过消空程智能系统,实现了间接测量砂轮与工件之间的磨削力。本文作者通过间接法计算法向磨削力,建立控制模型,提出一种提高磨削加工效率的方法并进行试验加工。

1 磨削力试验

1.1 基本原理

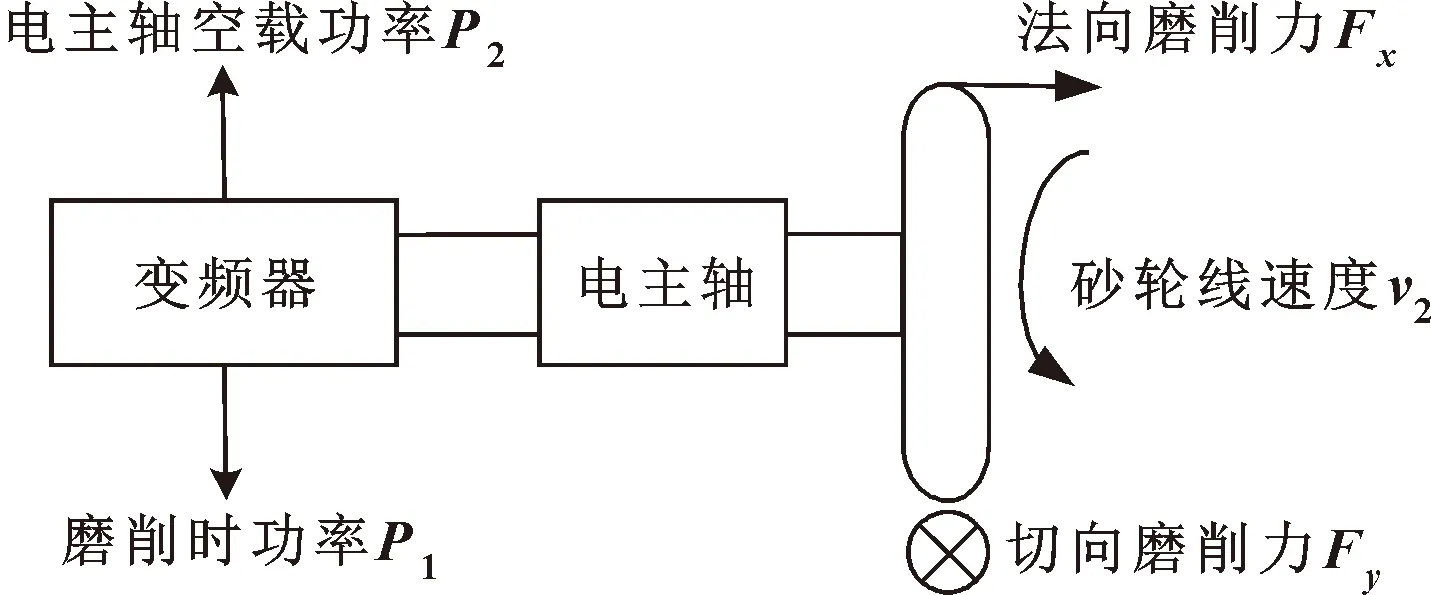

数控机床磨削试验原理如图1所示。在磨削加工过程中,砂轮在电主轴的驱动下以一定的转速旋转(砂轮线速度v2)磨削零件(如加工轴承外圈沟道)。

图1 试验示意

切向磨削力Fy、砂轮线速度v2、磨削功率P1、空载功率P0之间的关系式为

Fy=1 000(P1-P2)/v2

(1)

砂轮线速度v2的公式为

v2=πDsns/(60×1 000)

(2)

式中:Fy、P0、P1、v2的单位分别为N、kW、kW、m/s;Ds为砂轮直径,mm;ns为砂轮转速,r/min。

1.2 试验条件

试验工作在某公司的利雪平SUU600A内表面数控磨床上进行(见图2)。该机床可加工高度30~250 mm、外径为φ200~φ600 mm、内径为φ130~φ560 mm的轴承套圈零件。磨削时采用水基高磨液进行冷却,砂轮选用大气孔砂轮,规格为φ250 mm×H200 mm×φ70 mm、粒度为80、最高线速度为63 m/s。磨削时机床按照设定的修整程序对砂轮进行修整。

图2 SUU600A机床模型

1.3 切向磨削力计算

与电主轴相连接的变频器可以直接显示电主轴输出功率。当砂轮以额定转速旋转但未与待加工零件接触时,变频器接收的是电主轴空载功率P0;当砂轮以额定转速旋转加工零件时,变频器接收的是电主轴输出功率P1。根据式(1)和式(2)即可得出切向磨削力Fy为

Fy=1 000(24.6-5.2)/50=388 N

(3)

通过查阅资料知切向磨削力还可表示为

(4)

式中:Fp为磨削比例常数;ap为砂轮沿齿轮径向磨削深度,mm;vs为砂轮线速度,m/s;vw为轴向进给速度,mm/s;x、y、z均为指数。

1.4 法向磨削力计算

对于卧式数控磨床,法向磨削力可按照公式(5)计算[10-11]:

Fx=9.81(CF·v1·v2·fr·vw)+uFy

(5)

式中:CF为去除单位体积材料时磨削所需的能量,根据工件材料取2 200 kg/mm2;v1为工件线速度,取200 mm/s;v2为砂轮线速度,取50 m/s;fr为砂轮径向进给速度,取20 mm/s;vw为砂轮轴向进给速度,取100 mm/s;u为砂轮和工件之间的摩擦因数,取0.16。经计算,Fx=494 N。

2 影响法向磨削力的因素

由式(4)(5)知,法向磨削力与磨削深度、砂轮线速度、砂轮轴向进给速度等物理量有关。试验保持工件转速恒定,为减小其他因素的干扰,采用改变单个物理量的方法研究其变化规律。

(1)砂轮线速度v2对磨削力的影响

试验时保持ap、vw、fr不变,将v2分别设定为44、50、56 m/s,得到法向磨削力与线速度的变化规律曲线如图3所示。可以看出:随着砂轮线速度的增加,法向磨削力随之减小。这是因为随着砂轮线速度的提高,在单位时间内通过砂轮与工件磨削接触区域内的有效磨粒数增多,分配到每个砂轮磨粒上的磨削力减小,从而导致总的法向磨削力减小。

图3 法向切削力随砂轮线速度变化曲线 图4 法向磨削力随磨削深度变化曲线

(2)磨削深度ap对磨削力的影响

试验时保持v2、vw、fr不变,将ap分别设定为0.02、0.04、0.06 mm,得到法向磨削力随磨削深度的变化曲线如图4所示。可以看出:随着磨削深度的增加,法向磨削力随之增加。这是因为随着磨削深度的增加,参与磨削的有效磨粒数增多。

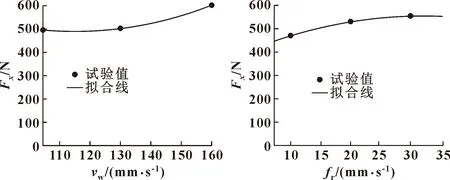

(3)轴向进给速度vw对磨削力的影响

试验时保持ap、v2、fr不变,将vw分别设定为100、130、160 mm/s,得到法向磨削力随轴向进给速度的变化曲线如图5所示。可以看出:随着轴向进给速度增加,法向磨削力随之增加。这是因为随着进给量的增加,单位时间内的磨削体积增大,单位时间磨削消耗的能量增大。

图5 法向磨削力随轴向进给速度变化曲线 图6 法向磨削力随径向进给速度变化曲线

(4)径向进给速度fr对磨削力的影响

试验时保持ap、v2、vw不变,将fr分别设定为10、20、30 mm/s,得到法向磨削力随径向进给速度的变化曲线如图6所示。可以看出:在砂轮线速度、磨削深度以及轴向进给速度不变的情况下,随着径向进给速度的增加,法向磨削力随之增加。这是因为随着径向进给速度增加,径向进给量随之增加,单位时间内的磨削体积随之增大,单位时间内消耗的能量也在增大。

3 磨削力控制系统模型建立

3.1 基于模糊PID的磨削力控制系统

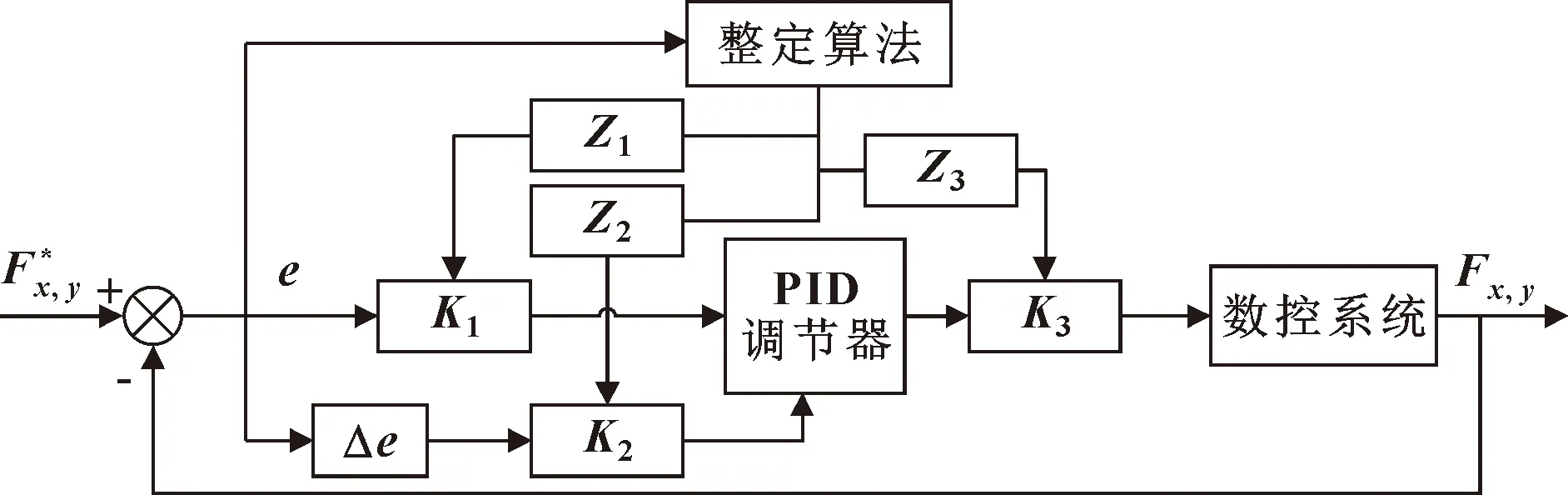

该系统通过功率信号反映出加工状态,将与之对应的磨削力信号反馈至模糊PID控制器,通过模糊计算,得出进给速度修调信号并传递给CNC系统。磨削力控制系统结构如图7所示。

图7 基于模糊PID的磨削力控制系统结构

控制系统工作流程:根据经验值设定磨削力参考值,实际磨削过程中产生的磨削力信号通过数据采集、检测处理装置后与磨削力参考值进行比较;得到的磨削力偏差信号送至模糊PID控制器,经模糊控制算法计算得到进给速度修调信号并传递给CNC控制单元;数控系统进行数据处理,得到进给速度指令信号,以控制伺服驱动及机械传动机构;同时传动机构进行速度检测的反馈,以调整进给速度,避免进给速度不匹配造成动态性能下降。通过机械传动机构的运动来控制磨齿加工过程,采集磨削加工时的磨削力信号,传递给数据采集处理装置,整个过程形成双闭环控制,可对磨削力进行实时修调,使它始终保持在预定的范围内。

3.2 模糊控制器的设计及工作原理

所设计的模糊控制器如图8所示,以磨削力的偏差e和偏差的变化量Δe为输入量,调节系数Z1、Z2、Z3为参数整定输出量,建立模糊调整规划表,存于计算机中。当系统工作时,只需查询相应的表格,便可求出调节量Z1、Z2以及Z3。

图8 模糊智能积分参数自动调整控制器原理

调整步骤:

(1)以原始的K1、K2、K3对偏差e和偏差的变化Δe进行量化;

(2)查表得调整倍数Z1、Z2及Z3,使得它们满足公式(6):

(6)

(4)根据新得到的e和Δe,查控制表得出控制量;

(5)模糊控制器输出乘以比例因子K3得到新的控制量。

CNC系统在每个采样周期内,读取并调整一次进给速度,以实现磨削力的自适应控制。

3.3 试验效果验证

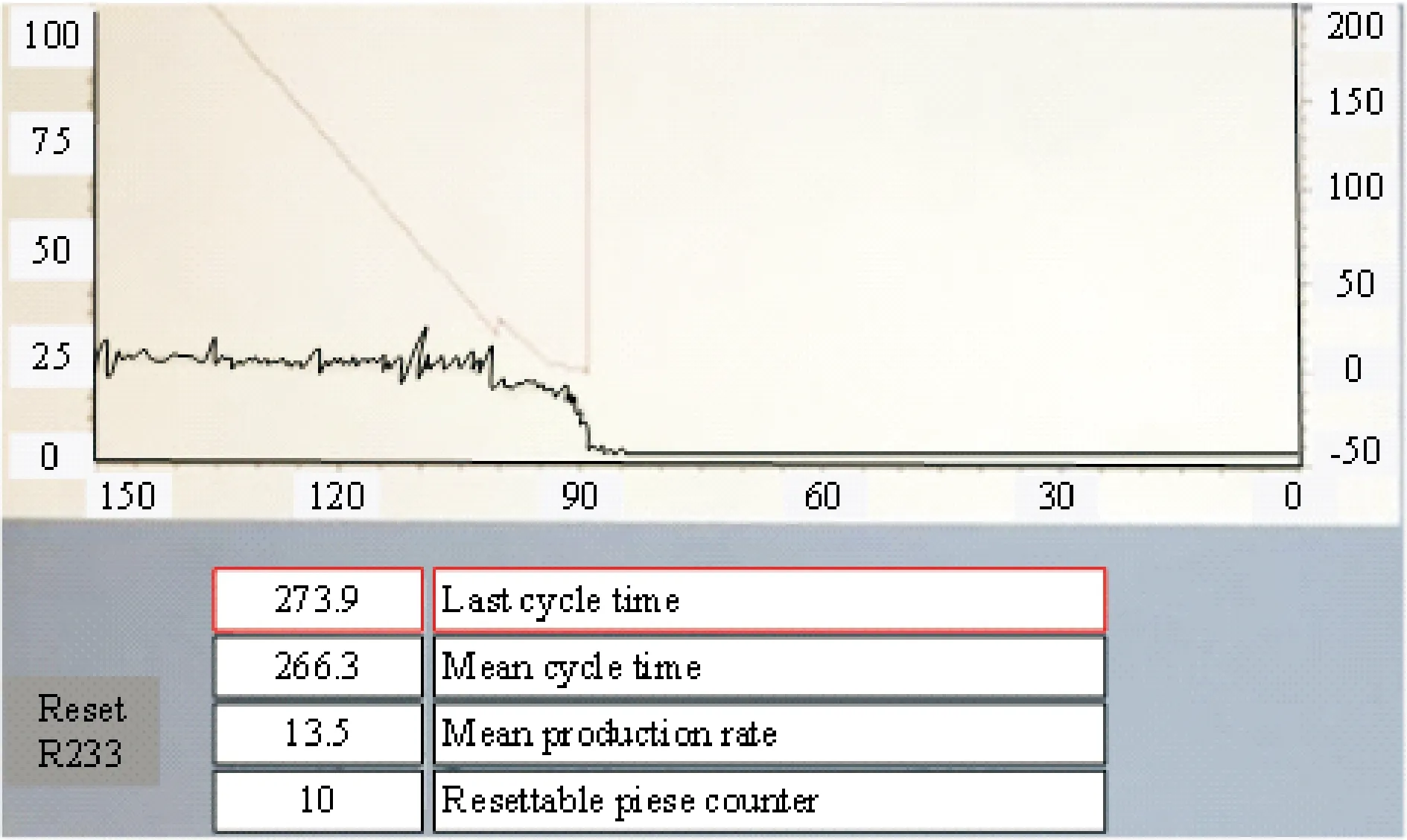

为验证上述控制系统效果,选用圆锥滚子轴承外圈32236/01进行加工试验,统计加工时间。

采用磨削力PID控制系统前,发现主轴功率波动较大,即磨削力始终处于变化状态,且波动范围较大。图9所示为未采用磨削力PID控制系统加工时的结果,加工时间为273.9 s。

图9 未采用磨削力PID控制系统加工时

通过主轴变频器内部电流检测模块,将主轴磨削电流模拟信号转换成数字信号,经过变频器通信口R232实时传输到模糊智能控制计算机;计算机通过模糊智能算法,计算出齿轮工件径向进给速度调节系数,并通过通信网络接口实时将进给速度调节系数传输到机床CNC系统;机床CNC系统实时调整工件径向进给速度,使磨削力趋于恒定。

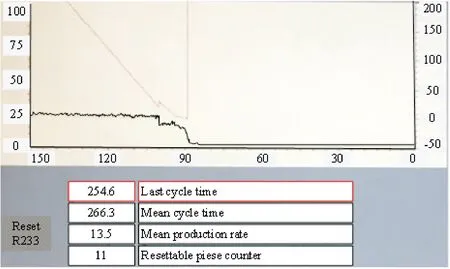

可以看出:采用磨削力PID控制系统后,系统几乎保持恒力输出,加工时间缩短为254.6 s,如图10所示。

图10 切换磨削力PID控制系统加工时

对比图9和图10可知:磨齿加工时间比改进前缩短了19.3 s,如果单从加工时间上考虑,加工效率提升了8.84%。

4 结束语

本文作者通过分析影响磨削力的物理量,建立了磨削力模糊PID控制系统模型,可自动检测、感知加工系统内部状态及外部环境,快速作出决策,以实现对加工参数的实时调控,使磨削力趋于恒定。采用此方法,可提髙磨削工效约8.8%。所提方法为提高磨床磨削效率提供了参考。