切削用量对CFRP镗削出口分层及轴向力的影响

2022-10-12郑华林鄢旭东袁信满

郑华林,鄢旭东,袁信满

1西南石油大学机电工程学院;2成都飞机工业(集团)有限责任公司

1 引言

碳纤维增强复合材料(CFRP)具有比强度高、抗冲击、耐腐蚀等优良特性,在飞机制造领域应用广泛。为满足碳纤维制品的装配联接,需要加工出大直径孔,若直接采用钻头钻孔会出现严重撕裂和表面质量差等缺陷,因此一般在钻孔后进行镗削加工,但如果加工时切削用量选择不合理,镗孔过程中易产生分层等缺陷[1-3]。

CFRP层合板的分层缺陷与加工时产生的轴向力密切相关。N.Feito等[4]通过实验发现,钻削轴向力随着切削参数的变化而变化,分层损伤的产生及演化与轴向力有直接关系。L.Romoli等[5]通过钻削CFRP层合板发现,直接影响分层效果的轴向推力随进给量的增加而增大。Shen K.等[6]研究发现,CFRP制孔缺陷的形成与制孔过程中轴向力的大小和材料的去除方式密切相关。

为探究CFRP镗削过程中切削用量对孔出口分层损伤及轴向力的影响关系,利用有限元仿真的方法模拟CFRP镗削加工过程并以实验验证,分析出口分层损伤和镗削轴向力随切削用量的变化规律,并建立CFRP镗削轴向力预测模型,为实际CFRP层合板镗削加工参数的制定提供理论依据。

2 建立有限元模型

2.1 建立工件模型

碳纤维层合板由多层单向板铺设而成,在层合板镗削过程中,纤维、树脂基体与刀具之间呈现复杂的非线性过程。因此采用处理非线性动力学问题非常强大的ABAQUS有限元分析软件,通过动力显式模块建立CFRP镗削有限元仿真模型。

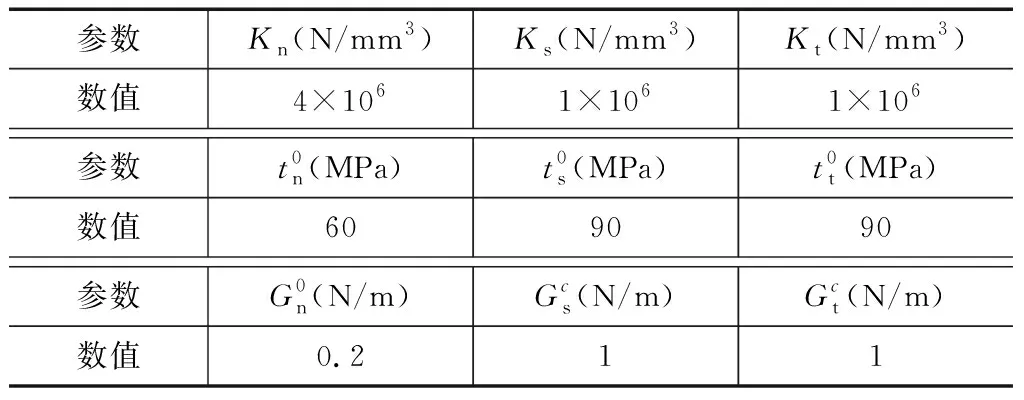

仿真所用材料为T700碳纤维增强复合材料,层合板力学性能参数如表1所示。层合板采用[0°/45°/-45°/90°]s对称铺层,工件尺寸为20mm×20mm,孔径13mm,每层厚度0.25mm,共8层。

表1 层合板力学性能参数[7]

2.2 材料失效模型

(1)层内损伤演化

CFRP损伤起始以Hashin准则[8]进行判定,材料失效前,材料处于基于应力应变的线弹性阶段,有

(1)

式中,df和dm为损伤因子,控制刚度退化。

df,dm可表示为

(2)

基于应变的Hasion损伤包含四种损伤起始判据,损伤起始定义了刚度退化的起始点,当积分点达到起始损伤判据时,损伤产生并进行累计。损伤因子由0变化为1时,刚度退化为最小,单元删除,失效判据表示如下:

纤维拉伸失效(ε1>0)为

(3)

纤维压缩失效(ε1<0)为

(4)

基体拉伸(ε2+ε3>0)为

(5)

基体压缩(ε2+ε3>0)为

(6)

其中

(2)层间损伤

模型中以小厚度的cohensive单元[9]来定义镗削出口处的分层损伤。图1显示了单元的牵引-分离行为。第一阶段表现为单元的承载受力,第二阶段表现为单元损伤后的刚度退化。

图1 cohensive单元本构模型

采用二次名义应力准则定义黏结单元的损伤起始为

(7)

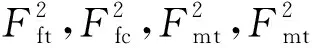

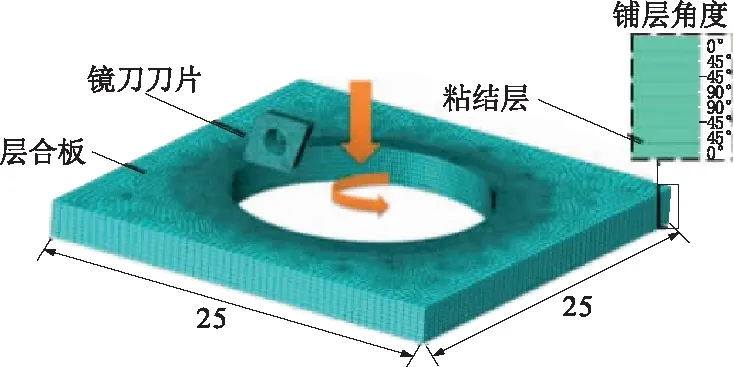

材料达到初始损伤强度极限后发生刚度退化,直至单元删除。单元性能参数如表2所示。

表2 cohensive单元性能参数[10]

2.3 建立刀具模型

模型中假定刀具无磨损,整体温度无变化。设置刀具为刚体并简化,只保留刀具前角、后角、主偏角、负偏角和刀尖圆弧半径的细节特征,其数值分别为0°,10°,93°,17°,0.05mm。

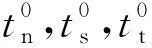

从介观尺度分别定义单向板与层间单元,单向板定义为宏观均质模型,不区分纤维与基体。实际加工中,分层损伤通常发生在出口处,为减少计算时间,仅在出口处加入一层黏性单元。对切削区域进行网格细化,采用表面-结点设置刀面与工件接触,摩擦系数为0.3。控制工件四周的六个自由度为0,镗刀逆时针转动且向下进给。CFRP层合板镗削有限元仿真模型如图2所示。

图2 CFRP镗削有限元仿真模型

2.4 仿真模型验证

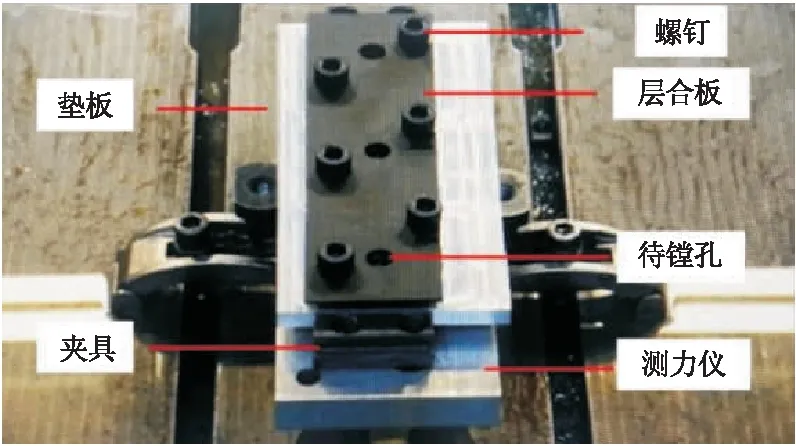

为验证所建立的CFRP镗削有限元模型的准确性,采用GTF2725- 6000五轴机床对T700/环氧树脂LT- 03A进行镗削加工,用Kistler 9257B测力仪采集镗削轴向力,取稳定阶段轴向力平均值作为轴向力结果。测力实验装夹如图3所示。

图3 实验装夹

表3为镗削CFRP层合板的轴向力仿真与实验对比结果。实验与仿真轴向力值最大误差相差17.6%,这可能是由于模拟中单元接触时直接删除且未考虑刀具磨损所致。

表3 轴向力仿真值与实验值对比

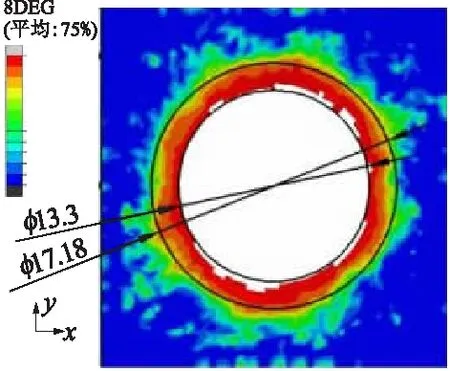

实验采用分层因子来评价CFRP镗削孔出口的分层损伤程度(见图4),其大小为最大损伤直径Dmax与预镗孔直径Dnom的比值Fd,分层因子越大,则表明分层损伤越大。计算公式为

Fd=Dmax/Dnom

(8)

图4 分层因子计算

使用BSN-C0505水浸超声C扫描成像系统在镗孔后对测试板进行检测。图5为背吃刀量ap=0.3mm,切削速度vc=27m/min,进给量f=0.15mm/r时孔边分层损伤C扫描结果,其中,Dnom=13.3mm,Dmax=17.85mm。

图6为在相同切削用量下有限元模拟结果。图中SDEG值代表单元刚度下降率,在0~1之间变化。当SDEG达到1时,单元刚度完全退化并失效。

实验中,出口分层因子1.342与有限元模拟出口分层因子1.292的相对误差为3.9%,这可能是由于有限元模拟时未考虑工件存在缺陷所致。综上可知,所建立CFRP镗削有限元模型可有效模拟CFRP层合板镗孔轴向力与出口分层损伤情况。

图5 镗孔后孔边损伤C扫描结果

图6 模拟所得的镗孔后孔边分层损伤

3 响应曲面法实验设计

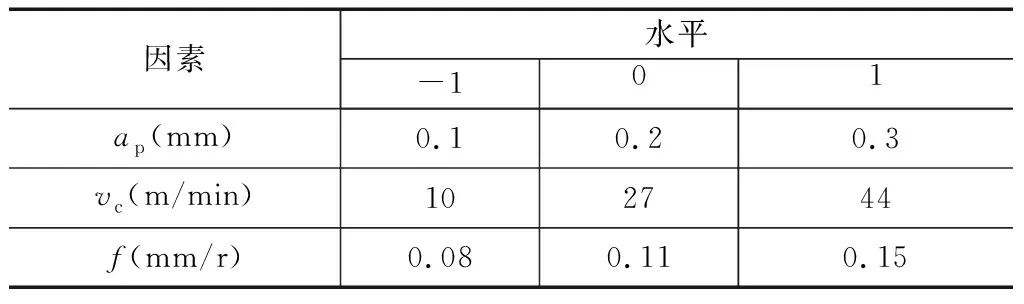

以背吃刀量ap、切削速度vc和进给量f为自变量,分析其对镗削轴向力(响应变量)的影响,同时测量出口分层因子。实验因素水平见表4。

表4 实验因素水平

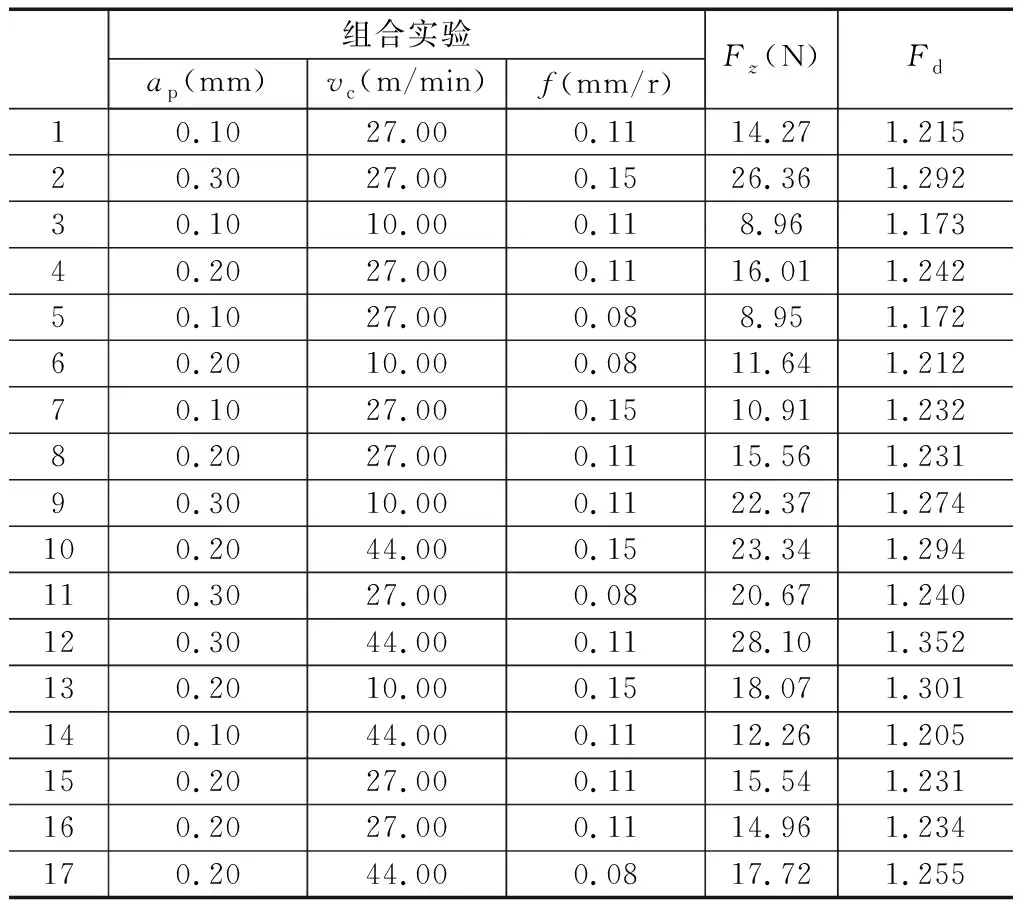

共进行17组仿真实验,以轴向力稳定区间平均值作为实验结果。切削参数、轴向力结果及出口分层因子结果如表5所示。

4 有限元仿真结果及分析

4.1 切削用量对出口分层损伤的影响

图7为背吃刀量对出口分层因子的影响规律。可以看出,随着背吃刀量的增加,分层因子呈增大趋势。当镗至接近出口时,待切除材料很薄,且CFRP的层间强度很低,较大的背吃刀量使刀具对纤维的挤压变大,最外层纤维对刀具的挤压作用比较敏感,因此产生较大分层。

表5 响应曲面实验参数及结果

图7 背吃刀量对出口分层因子的影响

图8为切削速度对出口分层因子的影响规律。可以看出,随着切削速度的增大,分层因子先降低而后变化极小,较高的切削速度增大了材料的切除速度;当切削速度继续增加时,已被切削的纤维无法继续产生分层扩展,分层损伤趋于稳定。

图8 切削速度对出口分层因子的影响

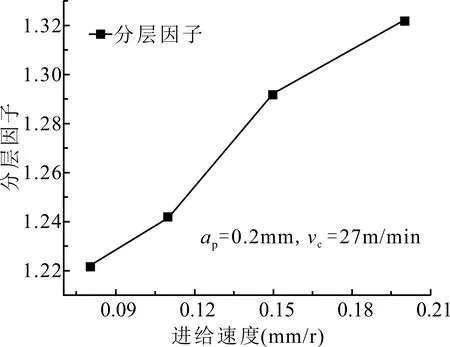

图9为进给量对出口分层因子的影响规律。可知,随着进给量的增大,分层因子增大,进给量的增大导致刀具的瞬时切削厚度增大,使未切割材料沿z轴的变形量增大,进而增加分层损伤扩展,导致分层因子增大。

图9 进给量对出口分层因子的影响

由仿真实验数据拟合得到如图10所示的分层因子与镗削轴向力的影响关系图。曲线具有良好的拟合优度,随着轴向力的增大,分层因子呈增大趋势。从图中明显看出,若继续保持较小的轴向力,可以减少CFRP镗削出口分层的损伤。

图10 轴向力对出口分层因子的影响

4.2 建立轴向力预测模型

由上述分析可知,CFRP镗削过程的分层损伤与轴向力增大密切相关,保持较小的镗削轴向力能够减小CFRP层间损伤,因此需要建立镗削轴向力预测模型。

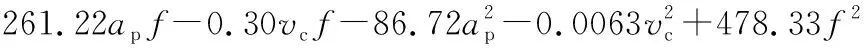

依据表5中的仿真实验数据,可以得到镗削轴向力关于背吃刀量、切削速度和进给速度的二次多项回归方程为

(9)

对所建立的碳纤维层合板轴向力预测模型进行方差分析,分析结果见表6。

表6 模型方差分析

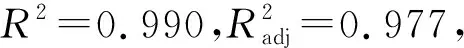

4.3 轴向力响应曲面分析

根据轴向力二次多项回归方程绘制镗削过程中切削用量的三维立体响应曲面及等值线图。结果表明,随着背吃刀量、切削速度和进给量的增大,镗削轴向力均呈增大趋势,分析结果如图11所示。

(a)Fz与vc,ap的响应曲面(f=0.11mm/r)

图11c的曲面弯曲幅度明显小于图11a和图11b,可知镗削进给量与切削速度的交互作用对轴向力的影响小于切削速度与背吃刀量、进给量与背吃刀量的交互作用。

图11c中曲面平整,说明进给量与切削速度对轴向力的影响相当,并且其等高线图呈椭圆形,表明两者有较强的交互作用,且切削速度的增加使进给量对轴向力的影响减小。

5 结语

(1)采用ABAQUS仿真软件建立了CFRP镗削介观有限元模型,并基于响应曲面法建立了碳纤维层合板镗削轴向力的预测模型,该模型有较高的置信度,可以用来预测和分析CFRP镗削轴向力。

(2)CFRP镗削过程中,保持较小的轴向力可以减小出口分层损伤。随着背吃刀量、切削速度和进给量的增大,镗削轴向力均呈增大趋势,且背吃刀量较其余两者的影响更大。就控制轴向力而言,应优先考虑减小刀具的背吃刀量。

(3)切削速度对镗孔过程的分层因子影响不大,切削速度增大至27m/min后,出口分层因子基本不变,而出口分层损伤随背吃刀量和进给量的增大而增大。