切削参数对车削34CrNi3Mo高强度钢切削力的影响

2022-10-12周超姜增辉张莹邵忠伟陈荣葛

周超,姜增辉,张莹,邵忠伟,陈荣葛

1沈阳理工大学机械工程学院;2内蒙古北方重工业集团有限公司

1 引言

34CrNi3Mo高强度钢因良好的物理机械性能、工艺成型性能好和生产成本低而被普遍应用在军用武器、航空航天及车辆工程等工业制造领域[1]。由于高强度钢具有硬度大和强度高等特性,车削时的切削力很大,一方面会导致刀具使用寿命缩短,另一方面会造成工件的已加工表面质量降低[2,3]。研究高强度钢加工过程中切削力的变化,对于提升切削加工稳定性和改善工件表面质量有重要指导意义。

许多国内外学者对高强度钢的切削力进行了深入研究。岳芸[4]通过建立30CrNiMo8合金钢仿真模型,在不同切削参数下进行了切削力变化趋势的研究,结果发现,切削力受切削速度的影响较小,受切削深度的影响较大。李源等[5]和付芝芳[6]分别选用PVD-AlTiN涂层硬质合金刀具和硬质合金刀具进行高速铣削高强度钢的切削力试验,获得了试验铣削速度区间内切削力相对稳定的切削参数,并得出切削力与切削用量之间存在非线性特征规律的结论。Ding T.等[7]建立了H13高强度钢的铣削力仿真模型,结果表明,背吃刀量和进给量是影响切削力的两个关键因素。王林林等[8]通过涂层硬质合金刀片对22SiMn2TiBi高强度钢进行四因素四水平的正交铣削试验发现,切削深度对切削分力的影响显著。

目前有关34CrNi3Mo高强度钢切削力的研究相对较少,尤其是车削时切削参数对切削力的影响规律仍未完全了解。因此,建立车削34CrNi3Mo高强度钢的切削仿真模型,运用正交试验法对车削加工34CrNi3Mo高强度钢时切削参数对切削力的影响规律进行研究具有较为重要的工程应用价值。

2 仿真建模

2.1 本构模型

Johnson-Cook模型在金属切削仿真中的应用较多,其参数较其他本构模型更为可靠,因此采用此模型作为34CrNi3Mo工件材料的本构模型,其表达式为

(1)

2.2 工件模型

如图1所示,仿真车削的对象是直径1000mm的回转体,为节省计算量,工件几何模型简化为直径1000mm、圆心角为8°的一段回转体表面。根据切削参数(切削深度ap和进给量fa)、工件直径及切削弧角生成工件几何模型。为保证仿真的准确度,在划分网格时将工件的最小单元网格尺寸设置成进给量的0.5倍。

图1 工件模型

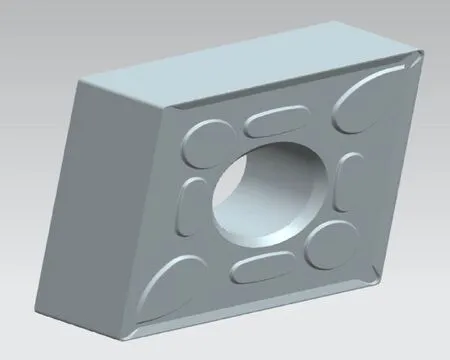

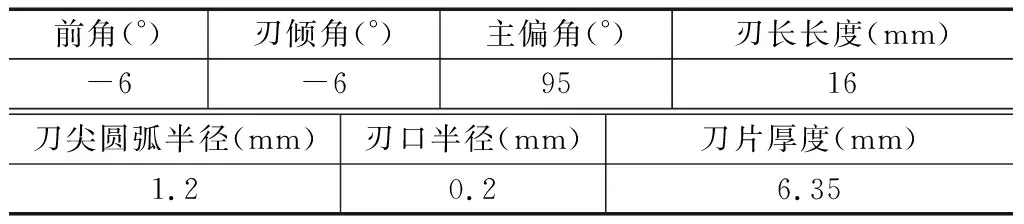

2.3 刀具模型

由于工件材料为34CrNi3Mo高强度钢,要求刀具材料具有良好的综合力学性能及化学稳定性。如图2所示,选用CNMG160612-HM 4325车削刀片,刀具主要参数如表1所示。因为刀具的刃口半径为0.2mm,为保证网格足够细化,将刀具最小单元尺寸设定为0.1mm。

图2 刀具模型

表1 刀具几何尺寸

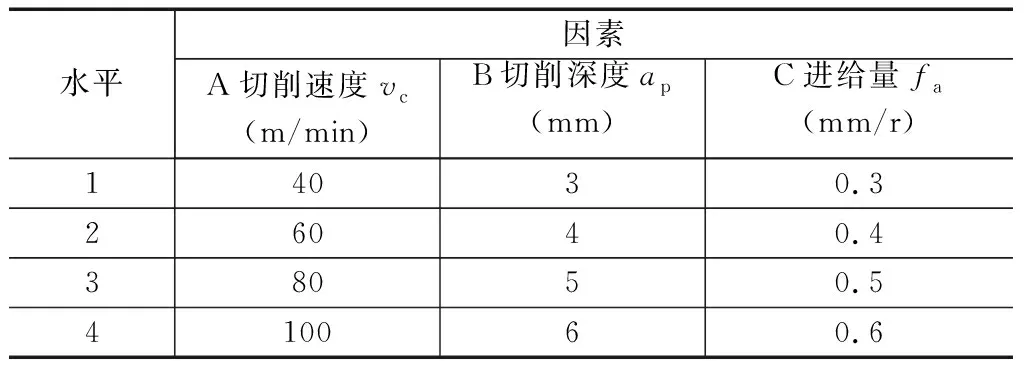

3 仿真研究方案结果分析

3.1 仿真方案

如表2所示,以切削速度vc、切削深度ap和进给量fa作为三个主要因素,建立三因素四水平的正交仿真试验方案。

表2 L16(43)正交仿真试验方案

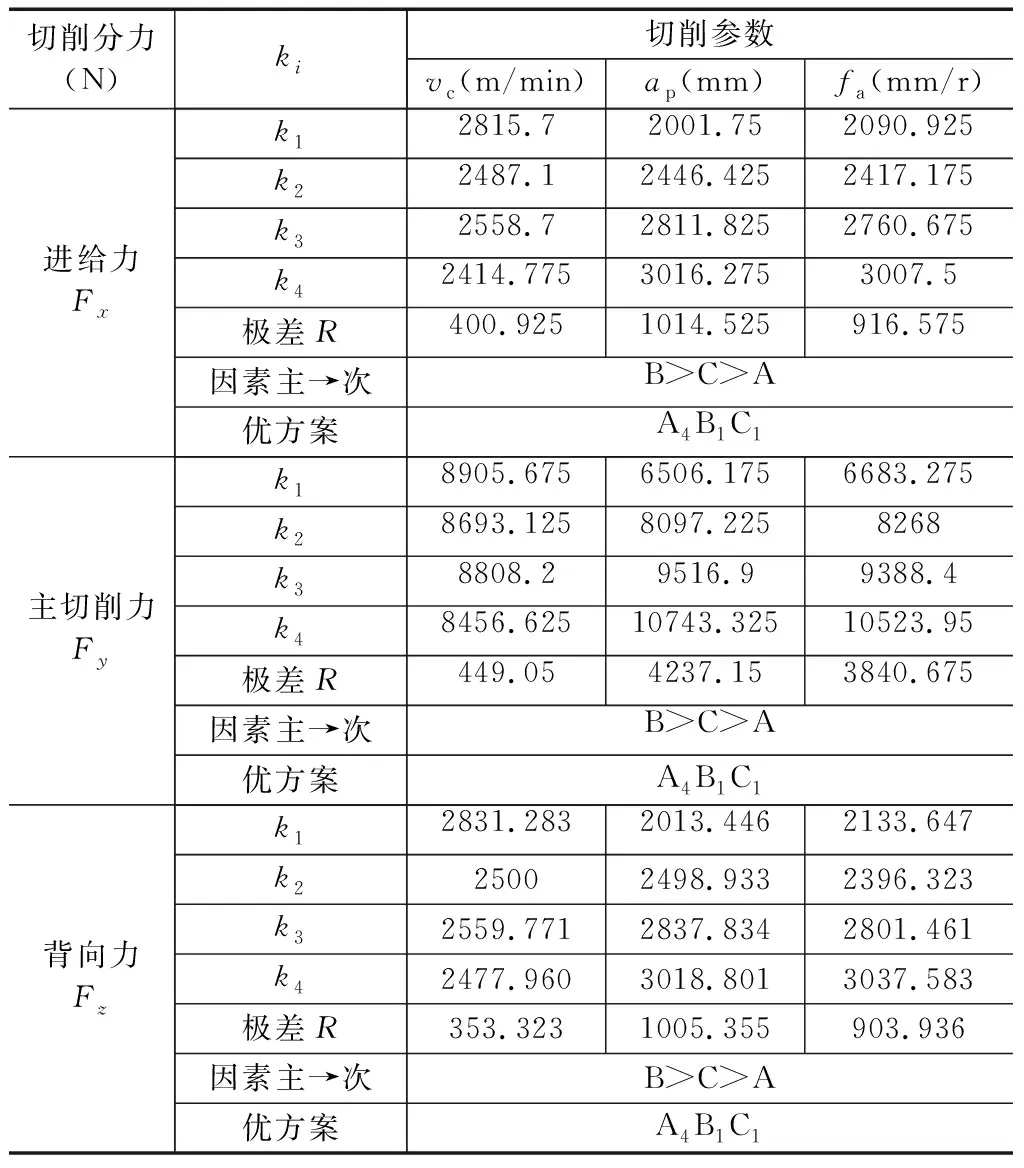

3.2 正交试验仿真结果

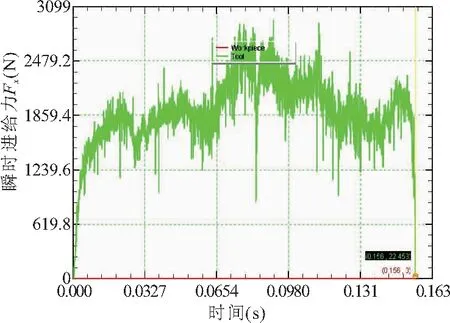

进行仿真切削时,当切削速度vc=40m/min、切削深度ap=3mm和进给量fa=0.3mm/r时,刀具受到的进给力Fx、主切削力Fy及背向力Fz的瞬时变化如图3所示。

(a)仿真瞬时进给力Fx

去除不可信值,取0.02~0.08s过程中的进给力Fx,主切削力Fy及背向力Fz的平均值,则得到可靠的正交仿真试验数据。16组仿真试验结果见表3。

表3 L16(43)正交仿真试验数据

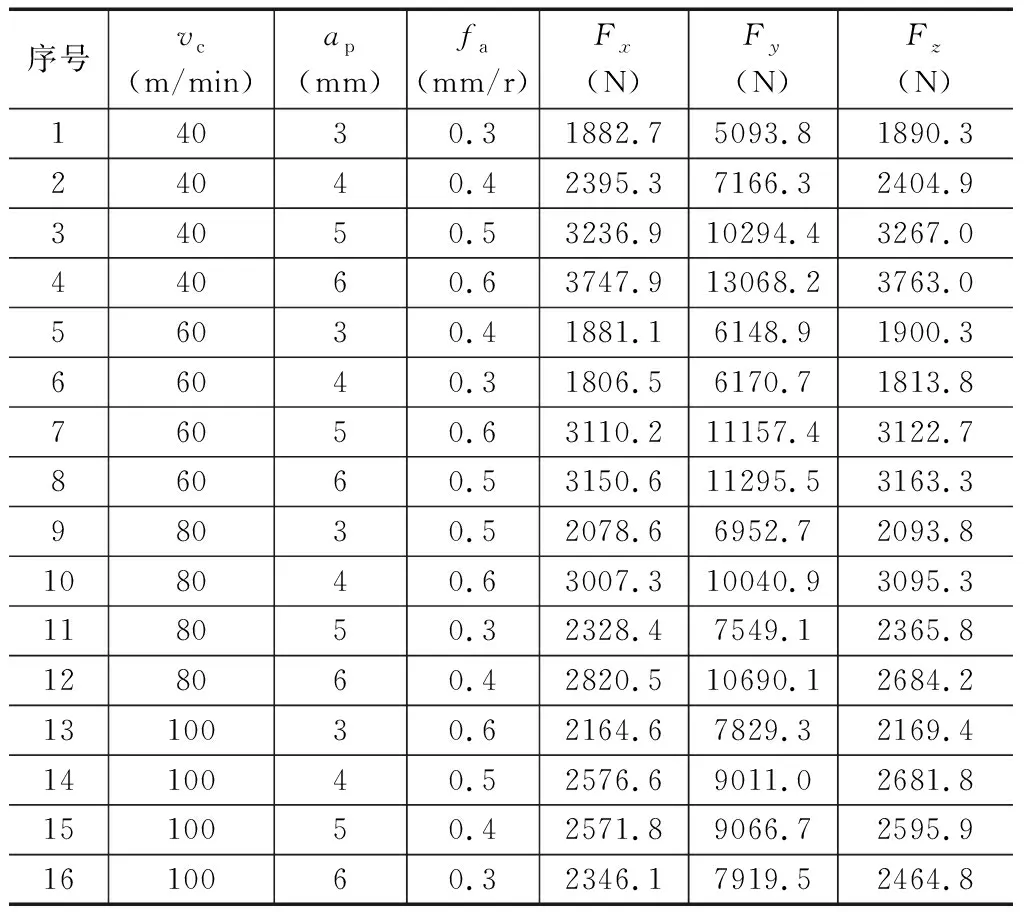

3.3 极差分析

对表3中的三个切削分力进行分析,极差分析结果见表4。可以得到切削参数的综合最优方案,切削参数对三个切削分力影响主次程度均为ap>fa>vc。以最小切削力为目标的最优方案均为A4B1C1。

表4 切削力仿真极差结果

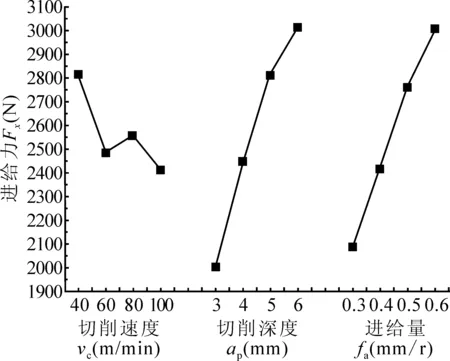

如图4所示,根据表4的分析数据绘制切削参数对三个切削分力的影响曲线。可以看出,在正交试验的切削参数范围内,三个切削分力受切削参数影响的规律基本相同。当vc逐渐上升时,三个切削分力逐渐下降,进给力Fx及背向力Fz的下降趋势较大;在vc=60~80m/min时,进给力Fx、主切削力Fy及背向力Fz均会逐渐上升,但上升幅度不大;随后随着vc的增大三个切削分力逐渐下降。从整体上看,三个切削分力随着vc的增大而减小,但有所波动;在ap=3~6mm和fa=0.3~0.6mm/r时,随着ap和fa的增大,三个切削分力都明显增大。

(a)切削参数对进给力Fx的影响

3.4 方差分析

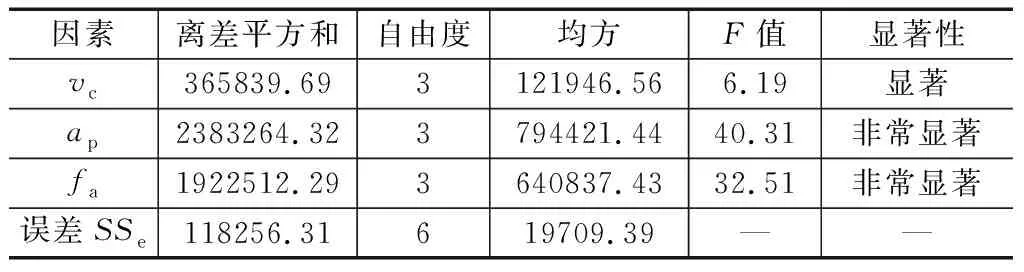

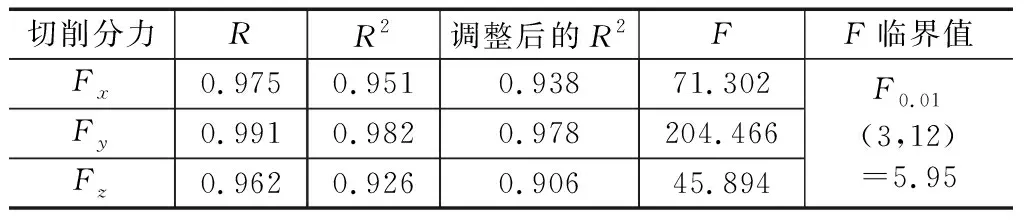

对数据进行方差分析结果见表5~表7。临界值F取F0.05(3,6)=4.76,F0.01(3,6)=9.78。

表5 进给力Fx的方差分析

表6 主切削力Fy的方差分析

表7 背向力Fz的方差分析

通过比较F值可以得出,影响三个切削分力显著性的切削参数顺序均为ap>fa>vc,这与极差分析结论一致,验证了极差分析的准确性。

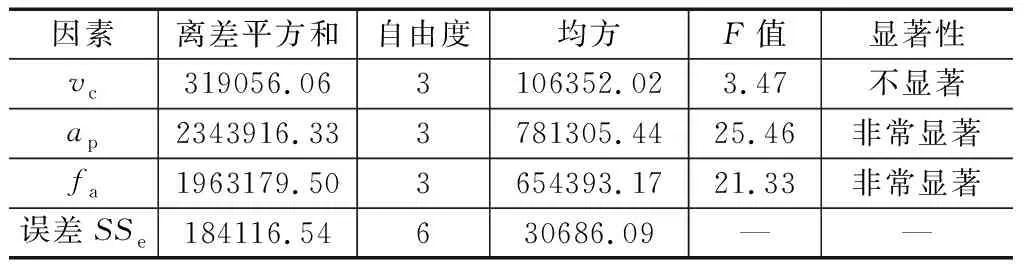

3.5 建立切削力经验公式

利用正交试验结果,通过多元线性回归拟合建立三个切削分力的经验公式为

(2)

对切削分力多元线性回归分析的汇总见表6。其中,R2为多元线性回归的相关系数,R2值越趋近于1,表示经验公式的拟合程度越好。因此,0.9 表6 回归分析摘要 以正交仿真试验的方法研究了车削加工34CrNi3Mo高强度钢时切削参数对切削力的影响规律。通过极差和方差分析法得出切削参数对主切削力Fy、进给力Fx及背向力Fz的影响主次顺序及显著性程度,并得到了以降低切削力为优化目标的切削参数最优组合,得出如下结论。 (1)切削参数对切削力的影响主次顺序为切削深度ap>进给量fa>切削速度vc。 (2)从整体上看,三个切削分力随着vc的增大而减小且有所波动,随着ap和fa的增大,三个切削分力均明显增大。 (3)在参数范围内,车削加工34CrNi3Mo高强度钢时切削力最优的切削参数为切削深度ap=3mm,进给量fa=0.3mm,切削速度vc=100m/min。

4 结语