VP15TF硬质合金刀具车削加工Ti-6Al-4V表面粗糙度预测优化分析

2022-10-12李铁张文虎刘朋

李铁,张文虎,刘朋

1洛阳职业技术学院机电工程学院;2河南科技大学机电工程学院;3中信重工机械股份有限公司矿山机械研究院

1 引言

Ti-6Al-4V是密度小、耐腐蚀及比强度高的新型钛合金材料,硬度为30HRC,理论上并不难加工,但由于导热率较低,在车削加工的过程中产生的热量不易传导,易形成局部高温,导致刀具高温熔化、黏刀、刀具非正常磨损及零件局部高温淬火等现象,影响零部件的表面质量。粗糙度作为零件表面质量判别的重要指标,对提高零部件配合质量、减少刚性磨损和延长零部件使用周期极其重要,研究Ti-6Al-4V车削加工参数和表面粗糙度的关系,对提高Ti-6Al-4V车削加工质量、提升加工效率、保证加工零件的成品率和改进加工工艺具有重要意义。

近年来,国内外学者对钛合金材料的加工进行了广泛研究,并取得了不错的进展。孙鹏程等[1]、辛红敏等[2]、刘建永等[3]、黄尧等[4]和向莹等[5]分别基于铣削参数对高速铣削时的铣削力、铣槽加工的残余应力、减振铣刀铣削过程中的铣削力、铣削加工表面残余应力和切削力预测数学模型进行了研究;翁剑等[6]进行了基于机器学习和多目标算法的钛合金插铣优化研究;赵波等[7]研究了超声振动方向对TC4钛合金铣削特性的影响;李体仁等[8]对钛合金薄壁筋铣削变形优化进行了研究;李磊[9]综述了微铣削精度研究现状与发展趋势;申琪等[10]、曹宇等[11]和李哲等[12]分别对TC4钻削性能、钻削加工工艺参数、超声振动钻削出口毛刺形成机理进行了研究;Sourd X.等[13]对磨料水射流铣削钛合金进行了研究;Chen T.等[14]对自行式旋转铣刀和可转位铣刀在铣削加工TC11钛合金时的切削性能进行了对比研究;徐韦锋等[15]研究了TC4/TA15异种钛合金激光焊焊缝的显微组织和高温力学性能;邵明辉等[16]对TC4钛合金高速车削温度与车削振动特性进行了试验研究;赖曲芳等[17]研究了切削工艺参数对Ti-6Al-4V切屑形貌的影响规律。

目前国内外对钛合金的研究主要集中在车削、铣削、钻削的加工应力、工艺、加工温度、材料组织和性能等方面,对Ti-6Al-4V车削加工表面粗糙度预测模型的研究较少。本文结合正交试验法、BP神经网络(BP)和遗传算法(GA),将切削深度ap、进给量f和切削速度v作为Ti-6Al-4V车削加工正交试验的影响因子,并根据正交水平值对Ti-6Al-4V进行车削加工,依据试验结果建立切削深度ap、进给量f和切削速度v对Ti-6Al-4V车削加工表面粗糙度的预测模型。通过扩大加工试验,使用BP神经网络对先验试验数据进行训练,从而预测扩展试验数据结果,并对比分析预测模型预测值和试验值,以及试验值、BP神经网络预测值和预测模型预测值,进一步验证了Ti-6Al-4V粗糙度预测模型的科学性和准确性。最终使用遗传算法Ti-6Al-4V车削加工表面粗糙度的预测模型进行全局寻优,得到Ti-6Al-4V粗糙度预测模型的最优加工参数。

2 试验准备

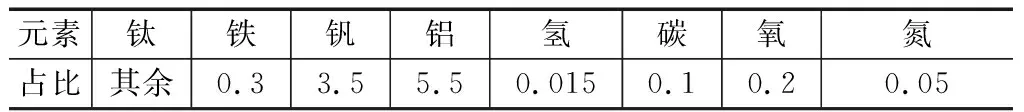

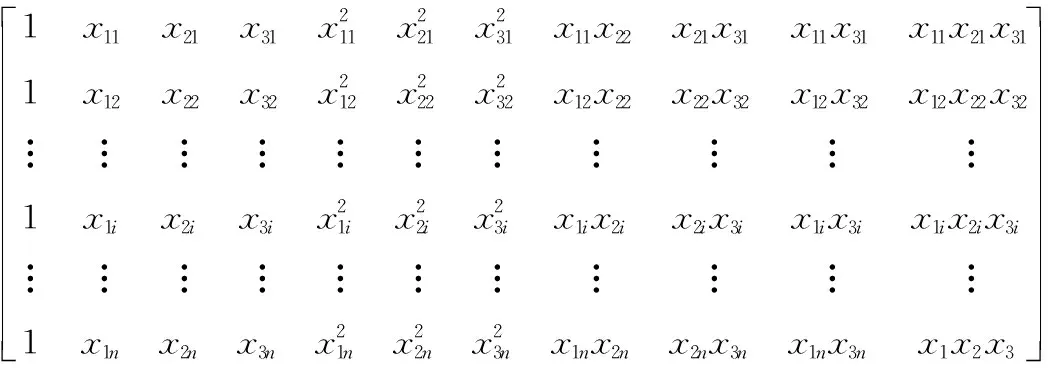

试验材料为Ti-6Al-4V圆柱棒料,直径φ40mm,长度110mm(见图1),材料化学成分和力学性能见表1和表2。

表1 Ti-6Al-4V材料化学成分 (%)

表2 材料力学性能

试验刀具选用DNMG150404硬质合金刀具,刀具材料为VP15TF,刀尖圆弧为0.4mm(见图2)。选用哈挺ELTTE42VLTRA精密数控车床,数控操作系统为法兰克系统(见图3)。使用TR210表面粗糙度仪测量粗糙度(见图4)。

图1 试验棒料 图2 刀具型号

图3 机床型号

图4 粗糙度测量仪

3 确定试验参数

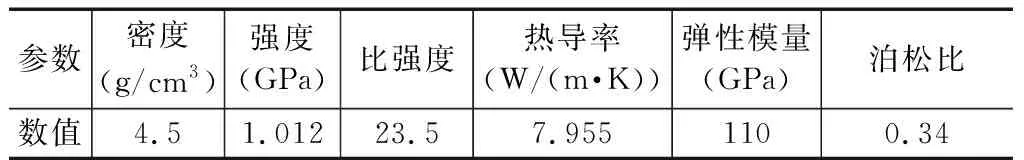

车削加工中,影响表面粗糙度的主要参数有切削深度ap、进给量f和切削速度v,将这三个参数作为Ti- 6Al- 4V车削加工表面粗糙度正交试验的三个因素,确定各参数水平值(见表3),进行正交试验,并记录试验结果(见表4)。

表3 正交水平值

表4 正交试验结果

4 建立粗糙度预测方程

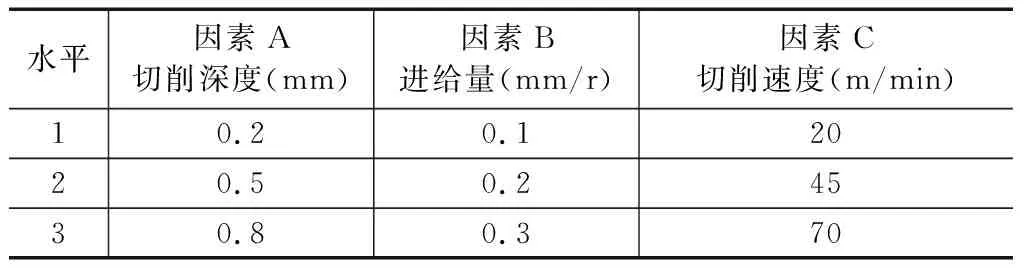

由于车削加工中切削深度ap、进给量f和切削速度v三个主要加工参数相互作用并影响加工表面质量,可采用多元二阶回归分析建立回归模型,通过最小二乘法对试验结果进行回归分析。

建立多元回归方程,有

将方程矩阵化,有

Z=XωT+λ

(1)

有

式中,X为加工参数矩阵;x1i为第i个切削深度;x2i为第i个进给量;x3i为第i个切削速度;Z为加工结果矩阵;zi为第i个粗糙度测量结果;ω为回归方程系数值矩阵;λ为残差矩阵;λi为第i个残差值,i=1,2,…,n。

通过最小二乘法,用式(1)对试验数据进行回归计算,得到关于粗糙度Ra的预测模型为

(2)

方程显著水平p=1.74×10-14,显著水平远低于0.05,回归预测模型具有较好的可信性。

5 基于BP神经网络的回归模型验证

神经网络是一种对人脑神经突出结构进行模拟的智能机器学习算法,可通过训练先验值进行未知值预测,BP神经网络是一种常用的神经网络结构。通过扩展正交试验,使用BP神经网络对先验数据进行训练,从而预测扩展试验数据结果,并对比分析预测模型预测值和试验值以及BP神经网络预测值和预测模型预测值,可进一步验证Ti-6Al-4V车削加工表面粗糙度的预测模型的科学性和准确性。

5.1 扩展加工试验

按照表5对Ti-6Al-4V进行扩展加工,试验结果见表6。

表5 扩展试验加工参数

表6 扩展试验加工结果

5.2 表面粗糙度预测模型与扩展试验结果的预测验证

使用Ti-6Al-4V车削加工表面粗糙度的预测模型对表6中所有试验结果进行试验验证,表面粗糙度预测模型预测值与试验结果对比分析见表7。

表7 表面粗糙度的预测模型预测值与扩展试验结果对比分析

图5为Ti-6Al-4V车削加工表面粗糙度的预测模型预测值与试验值拟合情况对比。通过对比分析可知,Ti-6Al-4V车削加工表面粗糙度的预测模型预测值与试验值能较好地相符,最大偏差比例不超过7%,回归预测模型的准确性较高。

图5 回归预测方程与试验值的拟合对比

5.3 基于BP神经网络的试验预测

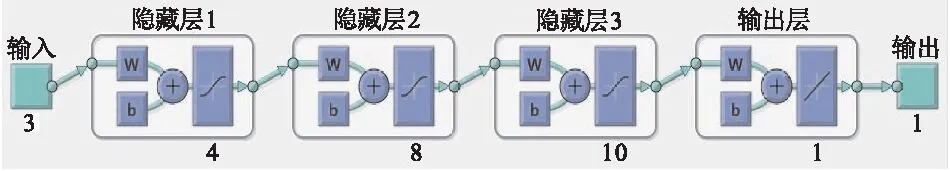

将表6中试验序号为1~12的加工试验数据作为BP神经网络的先验训练参数,将试验序号为13~15的加工试验数据作为未知预测值,使用BP神经网络工具箱将输入层设为3个神经节点;设4个隐含层,隐含层节点数分别为4,8,10,1;输出层设1个神经节点,从而构造如图6所示的BP神经网络结构,对先验值进行训练。

图6 BP神经网络训练结构

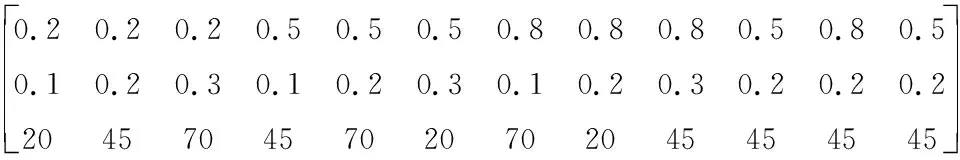

训练输入矩阵为

训练输出矩阵为

先验试验参数训练完成后,输入预测加工参数矩阵

最终预测输出矩阵为

5.4 试验值、BP神经网络预测值和回归预测模型预测值对比分析

将表4中序号为13~15的试验作为预测值,对试验值、BP神经网络预测值和回归预测模型预测值进行对比分析,拟合情况见图7。

图7 试验值、BP神经网络预测值和回归预测模型预测值拟合

对比分析预测模型预测值、BP神经网络预测值和试验值发现,Ti-6Al-4V车削加工表面粗糙度的预测模型预测值与试验值及BP神经网络预测值拟合较好,进一步证明了Ti-6Al-4V车削加工表面粗糙度的预测模型的科学性和准确性。

6 基于遗传算法的Ti-6Al-4V车削加工表面粗糙度的预测模型加工参数优化

遗传算法作为一种优秀的全局寻优算法,通过遗传学的方法进行交叉、变异和多代次寻优计算,可在设定好适度函数的情况下对Ti-6Al-4V车削加工表面粗糙度的预测模型进行全局非线性寻优,寻取Ti-6Al-4V车削加工表面粗糙度的预测模型加工最优参数,优化Ti-6Al-4V车削加工工艺。

以式(2)中的Ti-6Al-4V车削加工表面粗糙度的预测模型作为适度函数,将切削深度ap、进给量f和切削速度v定义为遗传寻优的种群,对预测模型的最小粗糙度值全局寻优,寻取最优加工参数。

定义遗传算法交叉概率为0.7,变异概率为0.05。定义每代的种群规模F为50个,各代将获取50个切削深度ap、进给量f和切削速度v,每代对目标函数进行50次二进制随机插值,交叉变异并产生新一代个体。定义遗传代数为G为50,经过50代寻优,将切削深度ap、进给量f和切削速度v进行50×50次的非线性寻优,最终得到最优的切削深度ap、进给量f和切削速度v。

遗传算子种群规模F理论上也可以趋近无限,再经过上限趋向的G代遗传交叉、变异,进行二进制插值和替换,生成新的遗传种群,理论上基于遗传算法的最大熵权重预测模型可以趋向次对无穷多个切削深度、进给量和轴向切削速度进行全局寻优,趋向次的寻优保障了算法的稳定性和科学性。

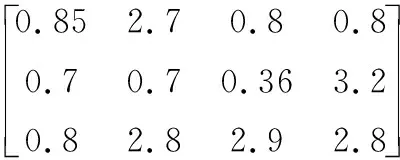

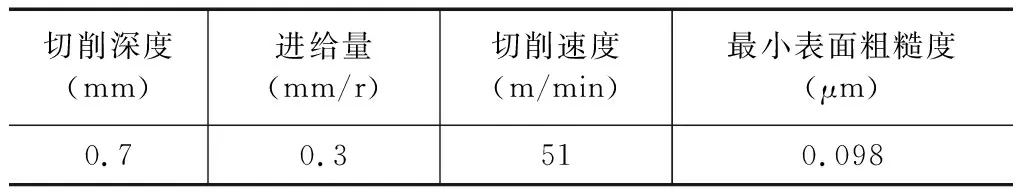

经历50×50次切削深度ap、进给量f和切削速度v对预测方程的全局寻优,适应度函数逐渐收敛(见图8)。预测方程的最优值见表8。

图8 遗传算法各代值变化

表8 遗传算法最优寻优参数

7 结语

(1)将切削深度ap、进给量f和切削速度v作为Ti-6Al-4V车削加工正交试验的影响因子,并根据正交水平值对Ti-6Al-4V进行车削加工,考虑主要参数相互之间存在相互作用影响加工质量,采用多元二阶回归分析建立回归模型,通过最小二乘法依据试验结果建立了切削深度ap、进给量f和切削速度v对Ti-6Al-4V车削加工表面粗糙度的预测模型。

(2)通过扩大加工试验,对比分析预测模型预测值和试验值,BP神经网络预测值、试验值和预测模型预测值,发现预测模型预测值同试验值和BP神经网络预测值拟合较好,证明了Ti-6Al-4V车削加工表面粗糙度的预测模型的科学性和准确性。

(3)使用遗传算法对Ti-6Al-4V车削加工表面粗糙度的预测模型进行全局寻优,寻求Ti-6Al-4V粗糙度预测模型的最优加工参数,经过50代遗传寻优,Ti-6Al-4V粗糙度预测模型的最优加工参数为切削深度0.7mm、进给量0.3mm/r、切削速度51m/min。