以WC代替Mo2C的涂层金属陶瓷刀片设计研究

2022-10-12刘方伟熊计刘俊波

刘方伟,熊计,刘俊波

1东莞职业技术学院;2四川大学机械工程学院

1 引言

金属陶瓷是由金属和陶瓷混合制成的复合材料,这种材料既有陶瓷的高强度、耐高温、耐磨损和抗氧化的特性,又有金属韧性好和可塑性强的优点。随着科技和工业的快速发展,普通材料已经不能满足高速、耐用及低成本的要求。WC-Co作为较早发展的耐磨材料已经被广泛应用于诸多领域,尤其是作为切削工具材料,然而,W和Co资源短缺以及WC-Co的强度硬度不足促进了无钨金属陶瓷的研制与开发[1,2]。

作为刀具生产大国的日本,Ti(C,N)基金属陶瓷刀具的比例占1/3,其中在钢铁行业的高速切削和干式切削中金属陶瓷的使用率非常高。Ti(C,N)基金属陶瓷以Ti(C,N)为基体,以Ni等金属为黏结剂,并添加Mo2C、WC、Cr3C2、VC和TaC等碳化物,采用粉末冶金方法制备[3,4]。研究发现,金属陶瓷材料的使用性能优于硬质合金[5],WC能改善黏结剂相对于TiC的润湿性,并提高金属陶瓷的致密性和疲劳韧性。刘宁等[6]通过试验发现,当Mo2C和WC的添加量都为15wt.%时,Ni对TiN-TiC-Mo2C体系的润湿角为11°,对TiN-TiC-WC体系的润湿角为12°,并证明WC对润湿性的改善效果与Mo2C相似。WC会促进包覆相的形成,阻止硬质相变大,从而使晶粒细化,随着不断添加WC,内环厚度变大,外环厚度减小,当WC含量达到一定程度时,内外环相已无区别,明显的界面消失[7]。Jung Jinkwan等[8]对成分为20wt.%Ni-10wt.%TiN-TiC(余量)系的Ti(C,N)基金属陶瓷研究发现,随着不断添加WC,抗弯强度逐渐变大,而硬度和断裂韧性先变大后变小;当WC含量为10wt.%时达到最大。WC可以细化晶粒,所以在一定范围内增加WC含量可以提高金属陶瓷的硬度和断裂韧性。

涂层作为切削刀具的后处理方式之一,在避免工具和工件之间的直接接触,减少扩散和化学活性,提高抗氧化性、抗黏附性和耐磨性等方面起着至关重要的作用[9]。涂层刀具综合切削性能优良,同时满足了实际生产加工中较高加工效率与较优加工质量的要求。

本文以WC替代金属陶瓷中的Mo2C,制备了四种不同成分的金属陶瓷,并在其基体表面涂覆PVD-TiAlN涂层,研究了WC替代Mo2C后金属陶瓷基体显微组织、力学性能以及涂层生长情况和性能。

2 试验过程

2.1 基体制备

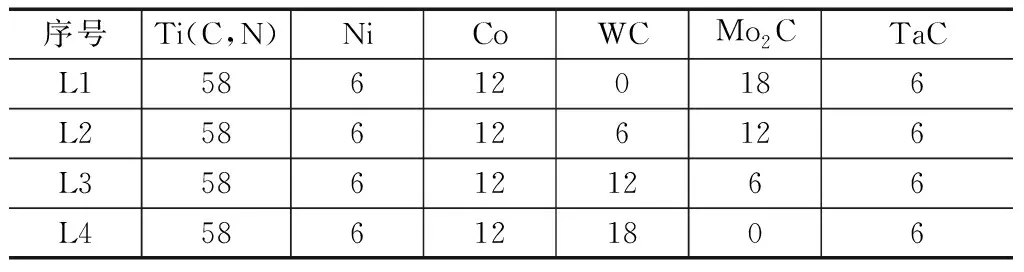

试验材料为制备Ti(C,N)基金属陶瓷的原料,包括Ti(C,N)粉末、TaC粉末、Co粉末、Mo2C粉末、Ni粉末和WC粉末,选择采取传统的粉末冶金压制的制备方法和烧结工艺方法[10]。本文主要研究WC含量和Mo2C含量对金属陶瓷材料的影响,因此试验成分设计中WC含量和Mo2C含量不同而其他成分含量相同,其成分组成见表1。

表1 Ti(C,N)基金属陶瓷的化学成分设计 (wt.%)

2.2 试验检测

试验采用日立S- 4800型扫描电子显微镜观察微观组织,通过阿基米德法测定密度,晶粒尺寸根据ASTM E112—1996用截线法进行测定,采用WDW-50A电子式万能试验机结合三点弯曲法测定合金的抗弯强度,根据GB/T 3849—1983对Ti(C,N)基金属陶瓷进行硬度检测,测量仪型号为山东莱州华银试验机厂生产的HR-150A洛氏硬度计。基体和涂层的结合强度由WS-2005型划痕仪检测。

2.3 切削试验

试验选用TNMF160408型金属陶瓷刀片,被加工材料为H13淬火钢材,直径为φ50mm,切削试验使用CY-K360n型数控机床,切削用量为切削速度1100r/min,切削深度0.2mm,进给量0.05mm/r。

3 试验结果与分析

3.1 WC和Mo2C含量对显微组织的影响

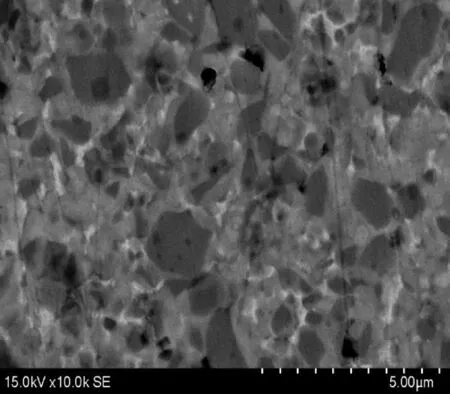

由图1可见,制备的Ti(C,N)基金属陶瓷都具有典型的芯环结构。合金中存在四种硬质相:黑色硬质相Ti(C,N)、灰色或灰白色硬质相(Ti,Ta,W,N,Ti为主成分)、(Ti,Ta,W,Mo)(C,N)相(Ti,W,C为主成分)和(Ti,Ta,W,Mo)(C,N)相(Ti,N为主成分)。

合金中硬质相以单环和双环两种结构存在,其中单环硬质相以(Ti,Ta,W,Mo)(C,N)(Ti,W,C为主成分)为芯部,(Ti,Ta,W,Mo)(C,N)(Ti,N为主成分)为环组成。双环以(Ti,Ta,W,N)(Ti为主成分)为芯部,两个环由(Ti,Ta,W,Mo)(C,N)(Ti,W,C为主成分)和(Ti,Ta,W,Mo)(C,N)(Ti,N为主成分)组成。

按照内外环中W、Mo原子含量的不同,内外环显现不同的颜色。在背散射电子照射下,原子序数大的重元素的背散射图片比原子序数小者呈现更亮的色彩衬度。虽然内外环都是(Ti,W,Mo)(C,N)固溶体,但内环富含W、Mo原子,贫Ti,而外环富含Ti原子,贫W、Mo,所以内环呈灰白色,比灰色的外环亮。亮白色为黏结相,主要是Co,Ni,还含有溶解其中的Ti,Mo,W和C。

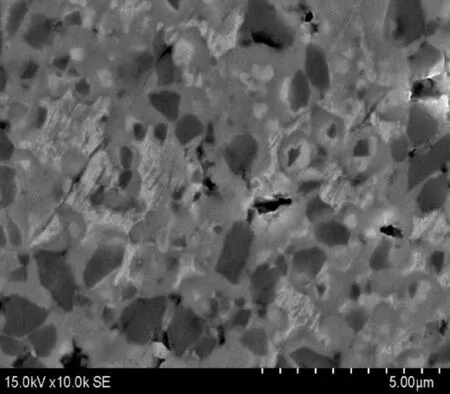

由图1a和图1b可见,当试样不添加WC时,或用少量WC来替代Mo2C时,芯环结构的组织比较均匀,但晶粒比较粗大。这可能是Ti(C,N)晶粒在长大之前没有过多的WC与Ti(C,N)形成固溶体来抑制Ti(C,N)晶粒长大,因此造成了粗大的芯部晶粒。分析图1可知,随着WC含量的增加,黑芯/灰环结构减少,白芯/灰环结构逐渐增多,晶粒变得越来越细小,组织却变得不均匀。这可能是在整个过程中,Ti,W,Mo,C,N原子在环形相之间游走扩散,环形相外表面(环形相与黏结相界面)富W和Mo,而内表面(环形相与硬质相芯部界面)这些元素含量相对较低。W和Mo原子的扩散均匀化过程使内表面一直向芯部推移,所以大颗粒的黑芯数量随着WC含量增加而迅速减少,内环厚度增加,外环厚度降低,并且内环中W含量高于外环,黏结相中的Ti含量逐渐减少。当WC含量达到一定程度时,内外环相已无区别,明显的界面消失。当内表面向芯部推移最终导致黑芯消失时,也会产生白芯灰环结构,并且添加WC越多,白芯灰环结构就越多,黑芯灰环结构越来越少。根据相关研究并结合图1分析,这是因为W是重元素,当过多的WC与Ti(C,N)芯形成固溶体,在SEM照射下W元素会使环相变亮。

(a)0wt.% WC

(c)12wt.% WC

3.2 WC和Mo2C含量对力学性能的影响

理论上,由于WC逐渐取代Mo2C且WC的密度大于Mo2C的密度,因此试样的密度会逐渐增大。由表2可见,从L1到L4的试验试样组中,L1的实际密度最小,L4的实际密度最大,L1到L4密度依次变大,符合理论趋势。四组样品的显微组织均有一些孔洞,导致样品实际密度与理论密度有出入,这是因为粉末样品中含有杂质,再加上烧结过程中发生一系列化学反应,产生了气泡并出现孔洞。致密度降低会导致金属陶瓷的力学性能受到一定影响。

表2 不同TaC含量的金属陶瓷基体性能

金属陶瓷材料的性能与成分和显微组织有关,因此WC和Mo2C的含量很大程度上影响着金属陶瓷性能。由表2可见,试样1到试样4的硬度一直在下降,但是降低的幅度最大只有1.35HRA,主要原因是WC和Mo2C都能改善黏结剂相对TiC的润湿性,细化晶粒并提高金属陶瓷的致密性,材料孔洞越来越少。根据相关研究,WC和Mo2C对润湿性的改善效果相差甚微,进一步说明了用WC替代Mo2C是可行的。

此外,抗弯强度随着WC的含量增大而增加,在12wt.% WC(试样3)时达到顶峰,之后呈下降趋势。根据相关研究,WC含量增加,抗弯强度单调增加,当WC含量为10wt.%时达到最大。本文研究表明,WC含量在0~12wt.%时增加后下降,基本符合这一研究结果。主要原因是随着WC替代Mo2C,WC有细化颗粒作用,晶粒细化有助于提高金属陶瓷的抗弯强度。而当WC替代Mo2C过量时,多余的WC不能与TiC形成固溶体,部分WC以多角状存在于组织中,容易引起应力集中,从而导致抗弯强度下降。

3.3 TiAlN多元涂层对力学性能的影响

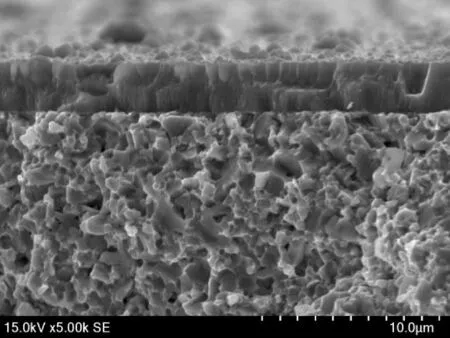

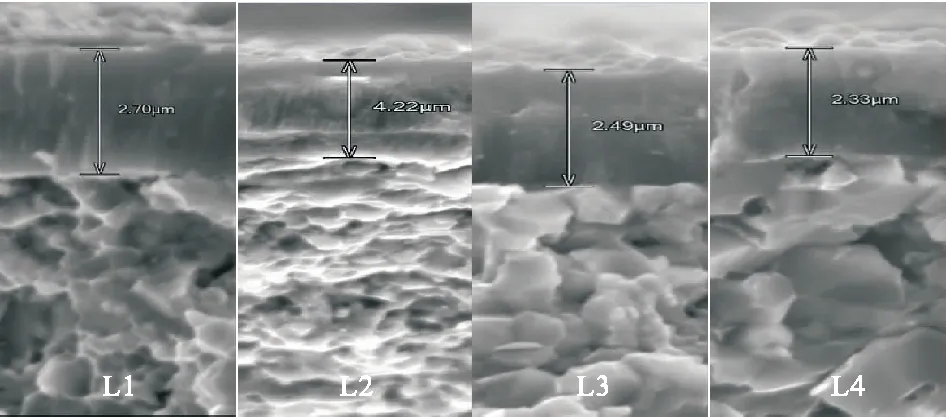

试验试样采用TiAlN多元涂层技术,涂层元素为Ti,Al,N,Cr,Si,O。据相关研究,TiAlN多元涂层不仅有良好的化学稳定性和高耐磨性,而且韧性和硬度性能优异,摩擦因数较小,不易产生黏屑,适合多种刀具。图2为四组涂层组织的断面SEM图像。

(a)L1涂层

从四组图看,涂层十分致密并且结构良好,大部分晶粒生长为柱状晶,并且在沿着涂层到基体的方向上,晶粒生长得非常不均匀。靠近基体的涂层形貌较为粗糙,靠近试样表面的涂层形貌较为平整。粗糙界面的物质通常按树枝晶形态生长,当溶质元素在固液界面前沿富集而逐渐增多时,柱状晶区的亚组织呈现从平面生长、胞状生长直到树枝状生长等各个阶段的结构形态,不论其晶体结构如何,一般不会出现有棱的小平面。

图3为四组涂层厚度的比较。可知,涂层由L1到L2厚度增大,L2到L4厚度减小,L2是涂层厚度最大的试样,为4.22μm。根据相关研究,涂层厚度与基体的晶粒尺寸有关,晶粒越小,涂层厚度越小。从L1到L2时,WC含量低不能抑制Ti(C,N)晶粒长大,因此晶粒变得粗大。从L2到L4时,WC含量增加,晶粒变得越来越小,涂层厚度也变得越来越小。

图3 四组试样涂层厚度

涂层生长厚度也可以从形核率进行分析。晶粒细小,形核率高,涂层致密,但是高度矮;晶粒粗大,形核率低,涂层疏松,但是高度大。另外,空洞也会在一定程度上影响涂层生长。空洞太多不利于涂层生长,WC中W原子是Mo下一周期的元素,原子半径大,固溶时比Mo原子困难,没有固溶的WC也可能成为芯环结构的芯以及成为涂层生长的依附。

物质的迁移一般有对流和扩散两种方式,由于固体中不发生对流,因此固体唯一的物质迁移方式只能是扩散,扩散的原理为原子或分子在热运动作用下在不同位置之间迁移。

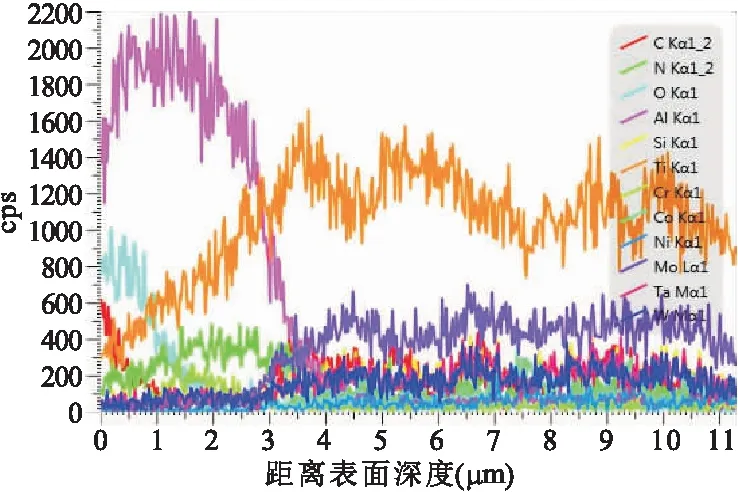

涂层是由Ti,Al,N,Cr,Si,O等元素组成,基体是由Ti,C,N,Ni,Co,W,Mo,Ta等元素组成。由图4和表3分析可得,在扫描涂层时发现,涂层含有微量的W,Mo,Ta元素,并且越靠近涂层和基体的界面,其浓度越高。在扫描基体时发现,基体中含有少量的Al,Si元素,Al元素含量随着基体的深度增大而减少,但是Si元素含量并不随着基体深度的增大而单调变化。在L1中,Si元素有多次增减,在L2中随深度的增加而含量下降,L3中大部分Si元素扩散到基体中,并且含量先上升后下降再继续上升,L4基本与L3的情况相同。说明元素在涂层和基体中互相扩散,而Cr元素、O元素、Co元素和Ni元素几乎不发生扩散。

(a)L1

表3 各组试样的元素含量 (wt.%)

3.4 涂层的结合力

划痕法能定量分析涂层的结合强度,结合声信号、摩擦力信号及划痕形貌能够确定结合强度的临界载荷,并能够有效分析各个失效事件,研究涂层的破损机理。试验用纳米压痕仪对制备的样品进行划痕试验,划痕试验中压头的加载速率100N/min,终止载荷100N,划痕长度为5mm。纳米压痕仪的传感器收集声信号和摩擦力信号,初步判定涂层的临界载荷Lc。

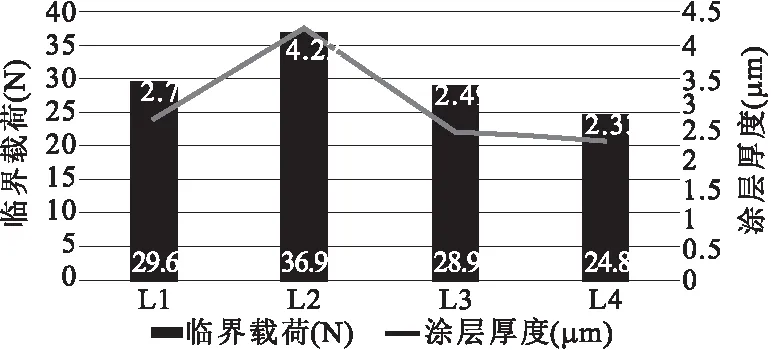

根据表4可知,L2的临界载荷最大(36.99N),L4的临界载荷最小(24.84N)。根据图5可知,柱状图为试样的临界载荷值,折线图为试样的涂层厚度值。在L1到L2中,涂层厚度从2.7μm增加到4.22μm,而相应的临界载荷从29.63N增加到36.99N;在L2到L4中,涂层厚度从4.22μm减小到2.33μm,相应的临界载荷也从最大的36.99N减少到最小的24.84N。因此初步判定,临界载荷与涂层厚度有关,涂层厚度增大,临界载荷也会相应增加;涂层厚度减少,临界载荷也会减小。涂层厚度又与WC的含量以及基体的晶粒尺寸大小有关,因此临界载荷的大小间接与WC的含量以及基体的晶粒尺寸有一定联系。在上述说明中,L2试样的涂层厚度和临界载荷较其他三组更好。

表4 各组试样的临界载荷值 (N)

图5 临界载荷和涂层厚度关系

3.5 涂层刀片的切削行为

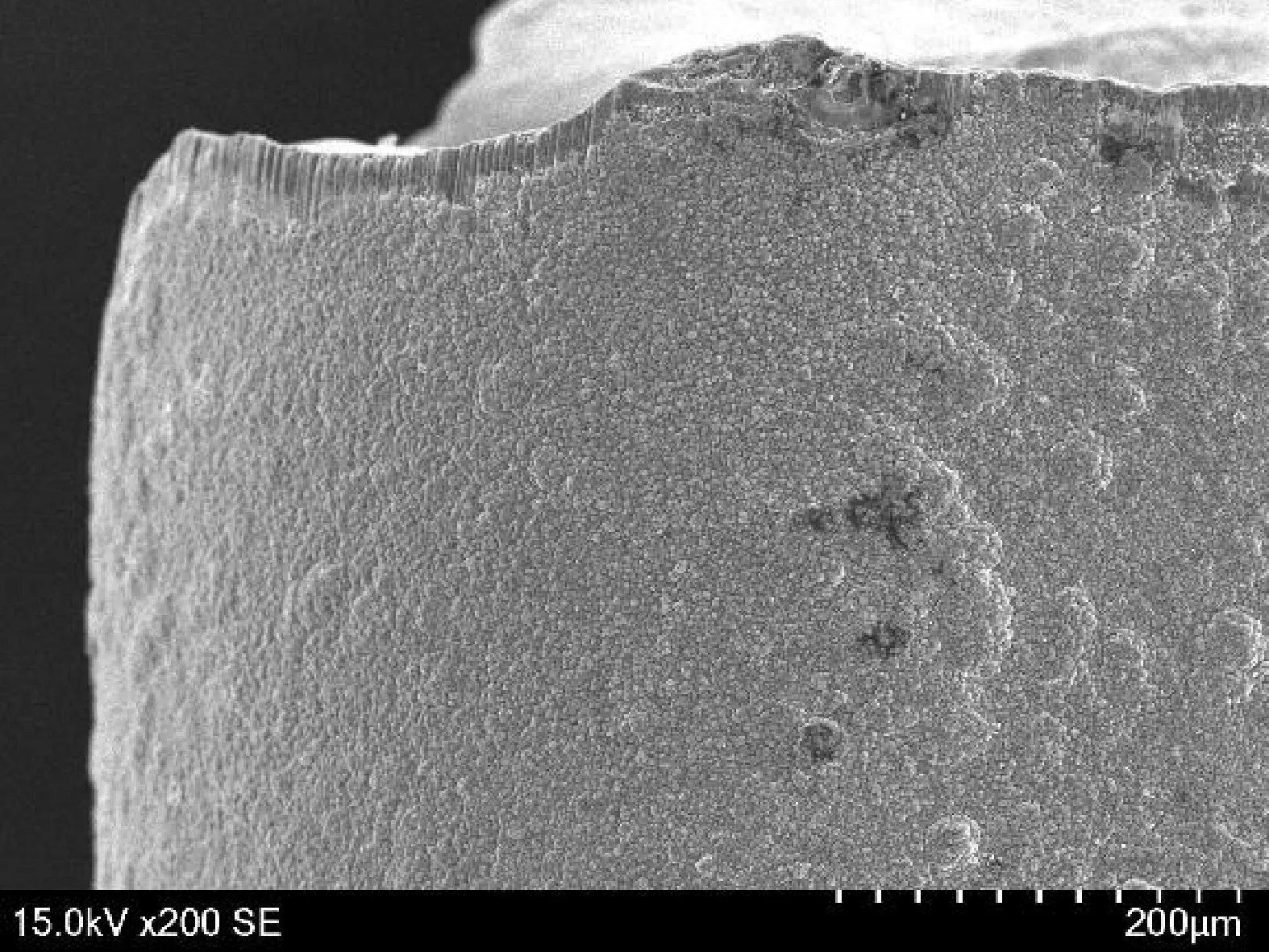

在切削速度为1100r/min、切削深度为0.2mm、进给量为0.05mm/r和切削时间为30min的切削条件下,连续切削之后的刀片后刀面SEM结果见图6。明显可以看出,L3和L4组有刀具出现较明显的刃口崩缺,在L1与L2中,刀片磨损较为缓慢,后刀面有因磨粒磨损产生的犁沟。在四组试样中,L2的涂层与基体具有最高的结合力,且基体的硬度、强度等综合力学性能较好,故L2表现出最好的切削性能。

(a)L1

4 结语

(1)Ti(C,N)基金属陶瓷中存在典型的黑芯-灰环结构,黑芯是未溶解的Ti(C,N)颗粒,环形相是(Ti,Co,W,Mo)(C,N)。添加WC可以提高金属陶瓷的润湿性和烧结性,晶粒明显细化,孔隙减少,更加致密。添加WC越多,白芯灰环结构就越多,黑芯灰环结构越来越少。

(2)涂层十分致密并且结构良好,大部分晶粒都生长为柱状晶,分布在沿着涂层到基体的方向上,晶粒生长得非常不均匀。靠近基体的涂层形貌较为粗糙,接近试样表面的涂层形貌较为平整。涂层厚度与形核率有关。WC含量低不能阻止Ti(C,N)晶粒长大,因此晶粒会变得粗大,涂层厚度也变大;WC含量高时能使晶粒细化,涂层厚度变小。

(3)涂层和基体会发生部分元素扩散。临界载荷与涂层厚度有关,WC含量在0~18wt.%时临界载荷与涂层厚度正相关。涂层厚度又与WC的含量以及基体的晶粒尺寸有关,因此临界载荷应该与WC的含量以及基体的晶粒尺寸有一定的联系。

(4)根据试验结果分析,在金属陶瓷基体中,用12wt.%的WC替代Mo2C(试样3)时力学性能最好。在涂层与基体结合试验中,用6wt.%的WC替代Mo2C(试样2)时基体与涂层的结合情况较好,并且表现出最好的切削性能。