铜渣磁选过程中元素分布行为研究

2022-09-21罗立群张晓雪王洪阳

罗立群,张晓雪,王洪阳

(1.武汉理工大学资源与环境工程学院,湖北武汉,430070;2.矿物资源加工与环境湖北省重点实验室,湖北武汉,430070)

以硫化铜精矿为原料,采用火法冶炼工艺每生产1.0 t 金属铜将产生2.0~3.0 t 铜渣[1−2]。由于综合利用率较低,我国铜渣的历史堆存量已超过1亿t,且每年产生铜渣量约1 500 万t[3−5]。铜渣的堆存不仅占用土地资源,而且对周围环境造成严重污染[6]。铜渣中通常含有35%~45% Fe 和25%~35%SiO2,其他化学组成如Al2O3,CaO,MgO,Zn,Pb和Cu的总质量分数通常小于10%[7−8]。铁橄榄石和磁铁矿是铜渣中主要含铁物相,由于入炉原料及冶炼工艺不同,磁铁矿的质量分数为5%~30%[9]。磁铁矿为强磁性物质,经磁选可被有效富集。因此,磨矿—磁选工艺可选择性回收铜渣中磁铁矿,并有效降低铜渣的堆存量。

王珩[10]以含铁53.54%的转炉渣为原料,采用磨矿—磁选—精矿再磨—磁选工艺进行处理,最终获得铁品位为62.53%、回收率为35.02%的铁精矿。韩伟等[11]对含铁43.75%的水淬渣进行细磨,采用一粗选一扫选一精选工艺回收铁,最终获得了铁品位为51.67%、回收率为57.55%的铁精矿。叶雪均等[12]对含铁42.58%的混合炉渣(电炉渣和转炉渣)进行细磨,采用一粗选二精选工艺回收铁,最终获得铁品位为52.21%、回收率为33.90%的铁精矿。刘春等[13]以含铁42.73%的铜渣为原料,采用磁选—精矿再磨—磁选工艺进行处理,最终获得铁品位为51.56%、回收率为27.14%的铁精矿。

以上研究均表明,通过磨矿—磁选工艺可实现铜渣中磁铁矿的选择性分离与富集。所得磁选精矿中铁品位与铜渣中铁含量密切相关,从含铁42%~44%的铜渣中仅能获得铁品位为51%~53%的磁选精矿,对于精矿中铁品位低的原因并未给予解释。此外,以往研究只针对铜渣中铁的磁选回收,没有考虑锌、铅在磁选中的分布行为。锌的存在会破坏高炉炉衬、影响高炉寿命,因此,对进入高炉铁精矿的锌含量有严格要求[14]。根据国家标准,高炉中锌负荷要低于150 g/t 以避免锌对高炉生产的影响[15]。因此,铜渣磁选过程中的元素分布行为有待进一步研究。

本文借助化学分析、X 射线衍射仪(X-ray diffraction,XRD)、扫描电镜(Scanning electron microscope,SEM) 和能谱仪(Energy dispersive spectrometer,EDS)对铜渣中铁、锌和铅的存在形式进行研究,并进一步考察各元素在磁选过程中的分布行为。

1 实验

1.1 实验原料

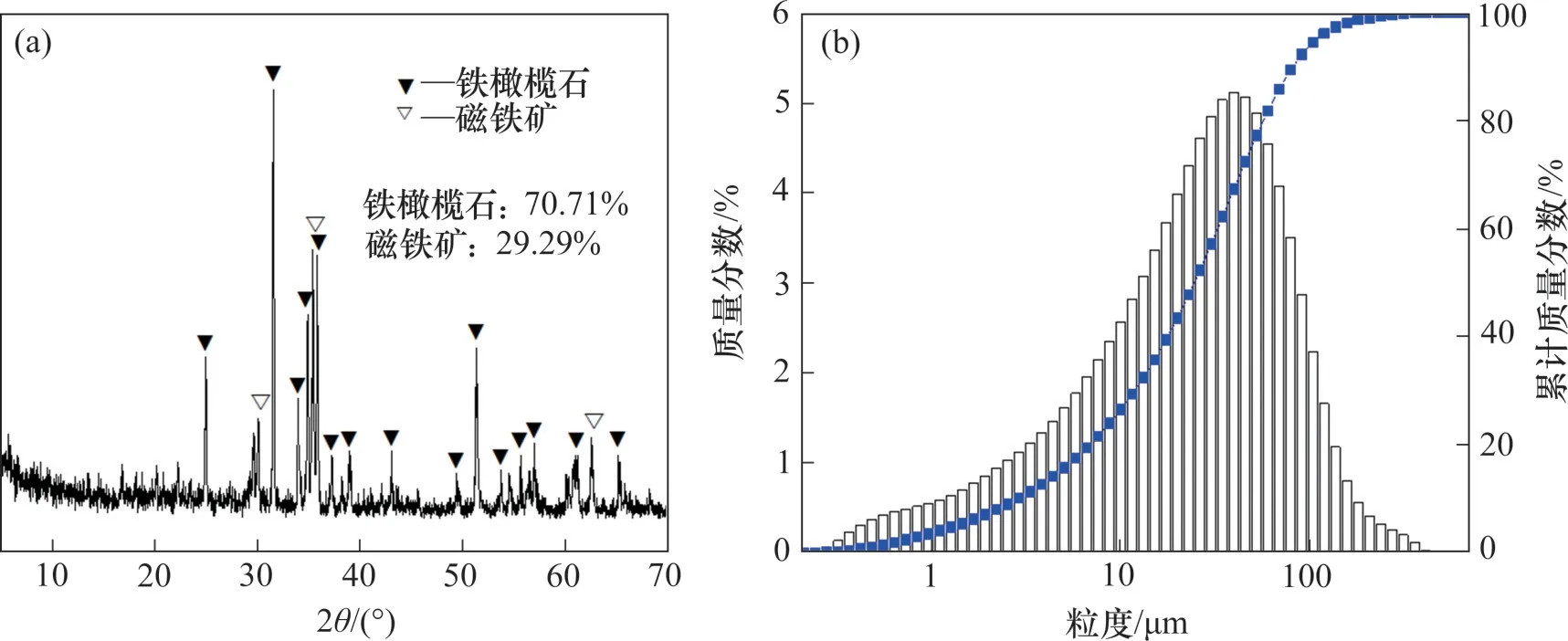

实验所用铜渣原料取自阳谷祥光铜业有限公司,为缓冷−浮选回收铜后的尾矿,其化学组成(质量分数)为:37.12%Fe,33.08%SiO2,3.12%Al2O3,4.71%CaO,1.98%Zn,0.51%Pb 和0.24%Cu。此铜渣的XRD 图谱及粒度分布(particle size distribution,PSD)如图1所示。由图1(a)可见,铜渣中主要含铁物相为铁橄榄石和磁铁矿。采用RIR方法对铜渣中主要含铁物相进行半定量分析[16],铁橄榄石和磁铁矿质量分数分别为70.71%和29.29%。由图1(b)可知:此铜渣粒度以低于74 μm为主。

图1 铜渣的XRD图谱及其粒度分布Fig.1 XRD pattern and PSD of copper slag

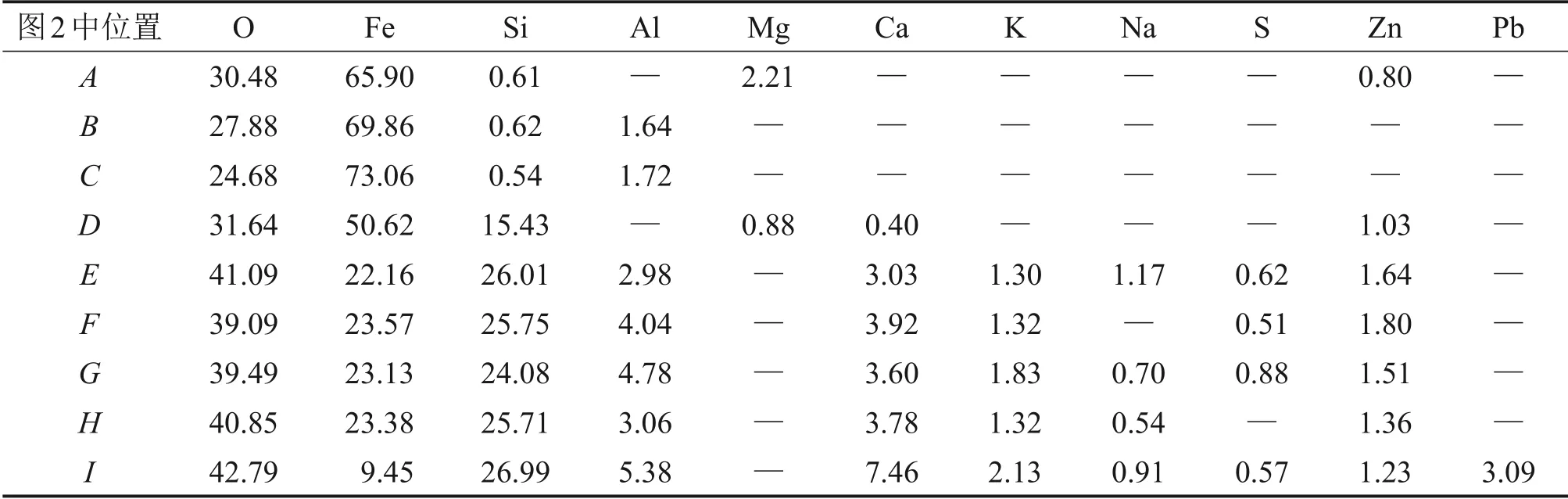

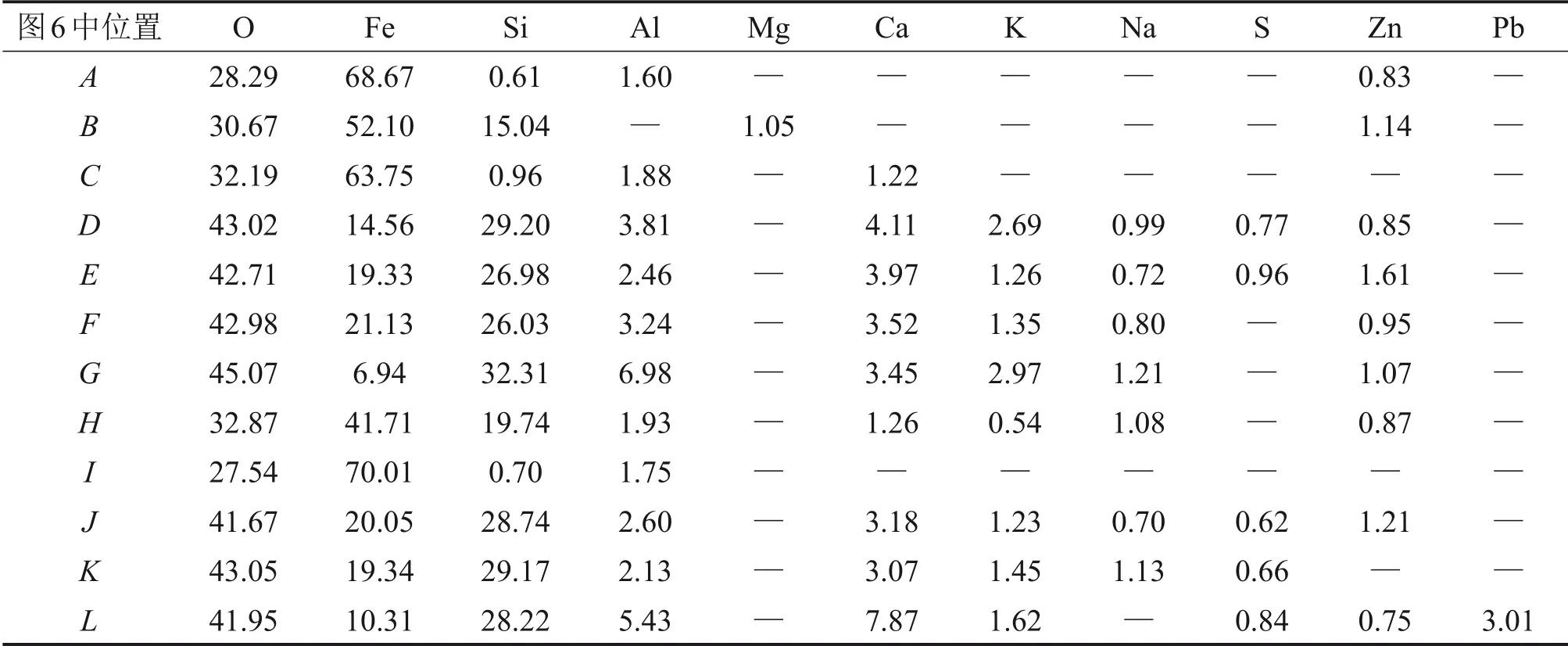

铜渣的SEM 图谱及磁铁矿粒度分布图见图2,其EDS 分析结果见表1。结合表1可知,图2(a)中的白色区域为磁铁矿颗粒,而灰色区域为铁橄榄石颗粒。以独立形式存在的磁铁矿颗粒较少,主要被铁橄榄石所包裹。采用Image Pro 软件对磁铁矿粒度分布进行定量分析[17],铜渣中78.76%的磁铁矿颗粒小于4 μm,而大于10 μm 的磁铁矿颗粒仅占4.38%,其平均粒径为3.29 μm(图2(b)),因此,需经进一步磨矿处理才能实现铜渣中磁铁矿颗粒的单体解离。表1中A~D点能谱分析结果均为铜渣中白色区域的能谱分析结果,其中在A点和D点中均发现了Zn元素,说明Zn存在于部分磁铁矿中。D点中Si 元素含量明显高于A,B,C点的能谱结果,其原因可能是铜冶炼过程中形成了高铁低硅的固溶体。铜渣中灰色区域的能谱分析结果表明(E,F,G,I点),O,Fe 和Si 是该区域的主要元素,说明此区域的主要物相为铁橄榄石。此外,灰色区域中均发现了Zn元素,意味着Zn存在于铁橄榄石相中[18]。需要注意的是,I点的主要元素组成为O,Si,Ca,Fe,Al和K,其质量分数分别为42.79%,26.99%,7.46%,9.45%,5.38%和2.13%,因此,Pb可能富集在非磁性的玻璃体中。

表1 铜渣能谱分析结果(质量分数)Table 1 EDS analysis results of copper slag %

图2 铜渣的SEM图谱及铜渣中磁铁矿的粒度分布Fig.2 SEM image of copper slagand particle size distribution of magnetite in copper slag

1.2 实验过程

将铜渣在105°C烘箱中进行干燥,后经混匀、缩分以制备具有代表性的实验原料。磨矿实验在型号为RK/ZQM(BM)Φ160×60 球磨机中进行,每次取20 g铜渣样品和20 mL自来水加入球磨机,密封后进行磨矿处理。设定不同磨矿时间以获得不同粒度的细磨产品。磁选实验在型号为CRIMMΦ 400×300的磁选管中进行,考察不同磁场强度对分选结果的影响。磁选产物经过滤和干燥处理供后续分析检测使用,其中磁性产品称为精矿,非磁性产品称为尾矿。

1.3 分析和检测

采用型号为MAX-RB 的转靶X 射线衍射仪(Rigaku Corporation,Japan)对铜渣及其磁选产物进行物相分析,实验条件为:Cu-Kα 射线波长(λ=1.540 6×10−10m),扫描速度10°/min,扫描角度5°~70°。采用型号为JXA-8230 的扫描电子显微镜(JEOL,Japan)及INCA X-Act 的能谱仪(Oxford Instruments,UK)对铜渣及其磁选产物进行微观形貌分析。将样品固定在环氧树脂−三乙醇胺的混合物中,然后,采用型号为MP-2B 的金相试样抛光机(上海金相机械设备有限公司生产)进行磨片和抛光处理。后续经喷碳处理以提高抛光样品表面的导电性。铜渣及其细磨产品的粒度采用型号为Mastersizer 2000 的激光粒度分析仪(Malvern,UK)进行分析,其化学组成采用型号为CONTRAA-700的原子吸收光谱仪(Analytik Jena AG,Germany)进行分析。

2 结果与讨论

2.1 磨矿粒度的影响

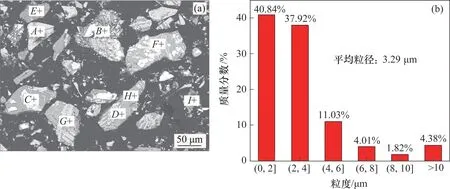

在磁场强度为0.15 T下磨矿粒度对铜渣磁选结果的影响见图3。由图3(a)可知,铁在精矿中的分布率随磨矿粒度的减小呈先增加后降低的趋势。当磨矿粒度由14.28 μm降低至5.12 μm时,精矿中铁分布率由41.32%提高至52.80%,继续降低磨矿粒度至3.56 μm,精矿中铁分布率反而降低至49.19%。磨矿粒度的减小有利于铜渣中磁铁矿颗粒的单体解离,进而有利于铁的磁选富集。当出现过磨时,产物粒度较小,出现团聚现象,反而不利于磁铁矿颗粒的选择性回收[19]。当磨矿粒度由14.28 μm降低至5.12 μm时,磁选精矿中铁品位由46.81%快速提高至51.24%;继续降低磨矿粒度至3.56 μm时,磁选精矿中铁品位仅为51.64%。这进一步说明过磨不利于铜渣中磁铁矿的磁选富集。

图3 磨矿粒度对铁、锌和铅元素在磁选结果的影响Fig.3 Effect of grinding particle size on distribution of Fe,Zn and Pb during magnetic separation

通过磨矿—磁选可实现铜渣中锌的选择性分离富集(见图3(b))。锌在磁选精矿中的分布率随磨矿粒度的减小而不断降低,而精矿中锌品位呈先降低后增加的趋势。当磨矿粒度由14.28 μm 降低至5.12 μm 时,精矿中锌分布率由20.90%降低至18.41%,精矿中锌品位由1.26%降低至0.95%;继续降低磨矿粒度至3.56 μm,精矿中锌分布率进一步降低至17.38%,而锌品位却增加至0.98%。结合图2和表1可知,锌主要富集于铁橄榄石和部分磁铁矿中,通过磨矿—磁选可实现铜渣中铁橄榄石和磁铁矿的有效分离,进而实现锌在尾矿中的富集。随着磨矿粒度的减小,磁选过程中会有部分铁橄榄石因夹带而进入磁选精矿中,从而造成精矿中锌品位提高。

由图3(c)可知,铅在磁选精矿中的分布规律及品位随磨矿粒度的减小而降低,后趋于平稳。当磨矿粒度由14.28 μm降低至7.86 μm时,精矿中铅分布率由10.54%降低至7.05%,精矿中铅品位由0.164%降低至0.095%。由于铅主要富集于非磁性的玻璃体中(见图2和表1),在磨矿—磁选过程中易于被富集在磁选尾矿中。

以上实验结果表明,通过磨矿—磁选可实现铜渣中Fe,Zn和Pb元素的选择性分离与富集。在磨矿粒度为5.12 μm时,磁选精矿中的铁品位和分布率分别为51.24%和52.80%,此时,80%以上的锌和90%以上的铅被富集于尾矿中。

2.2 磁场强度的影响

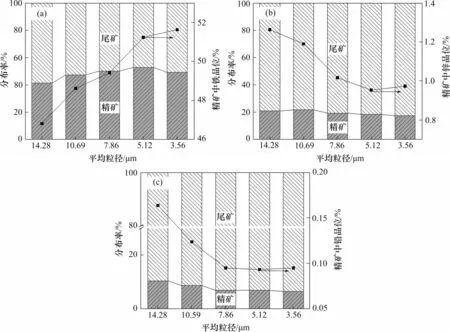

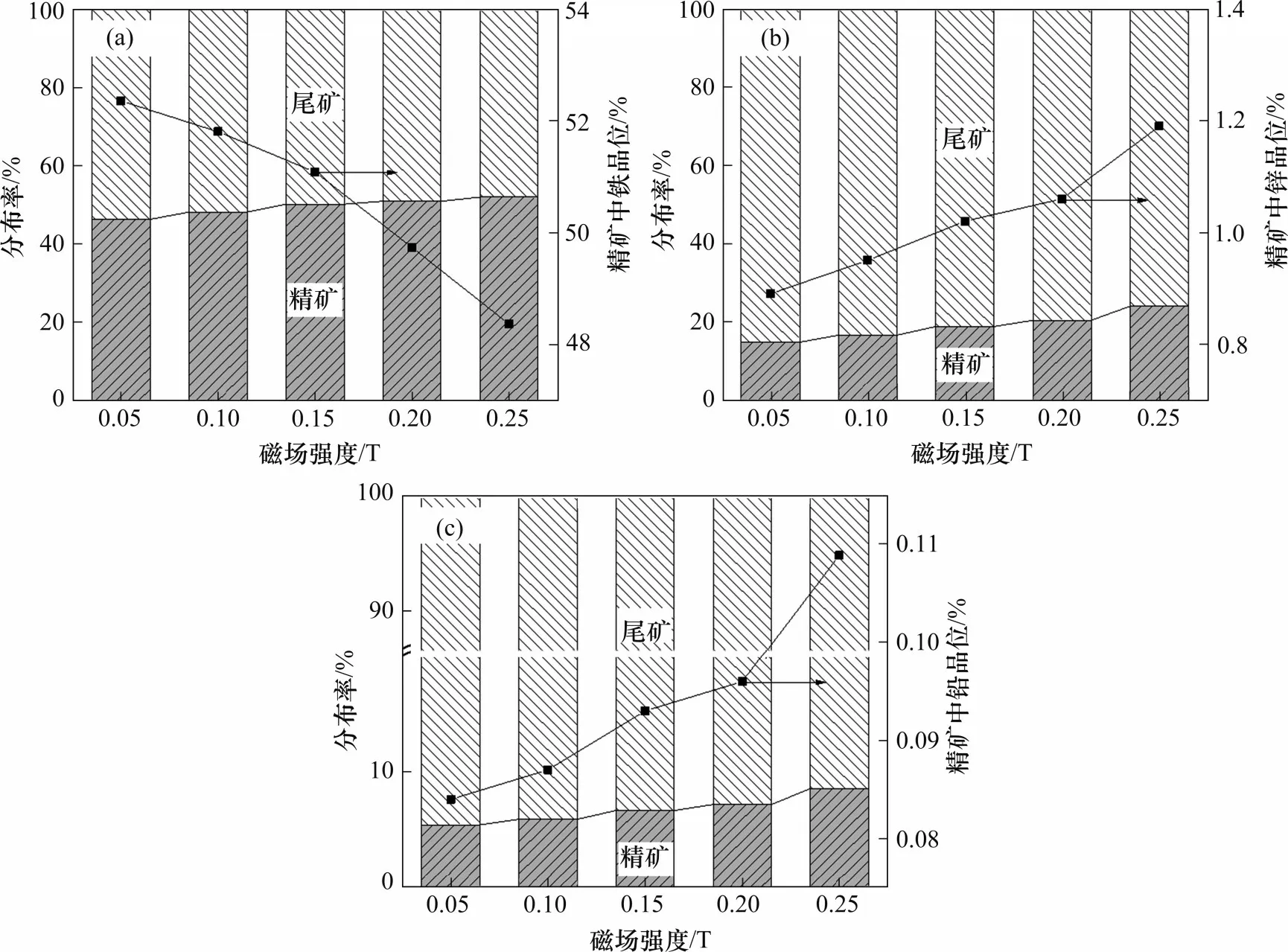

当磨矿粒度为5.12 μm时,磁场强度对铜渣磁选结果的影响见图4。从图4(a)可见,磁选精矿中铁的分布率随磁场强度的增加而增加,其铁品位却呈逐渐降低的趋势;当磁场强度由0.05 T提高至0.25 T时,磁选精矿中铁分布率由46.33%提高至52.01%,铁品位却由52.36%降低至48.37%。细磨产物中除磁铁矿单体颗粒外,还有磁铁矿−铁橄榄石连生颗粒。随着磁场强度的增加,连生颗粒也进入精矿中,从而造成精矿中铁分布率提高而铁品位却降低。

图4 磁场强度对铁、锌和铅元素在磁选中分布的影响Fig.4 Effect of magnetic field intensity on the distribution of Fe,Zn and Pb during magnetic separation

随着磁场强度增加,精矿中锌分布率及锌品位均呈增加的趋势(图4(b))。当磁场强度由0.05 T提高至0.25 T时,磁选精矿中锌分布率由14.74%提高至23.99%,锌品位由0.89%提高至1.19%。由于锌主要赋存于铁橄榄石相中,磁场强度的增加会让更多的铁橄榄石进入精矿中,从而造成精矿中锌分布率及锌品位增加。

由图4(c)可知,磁选精矿中铅分布率及铅品位随磁场强度的增加而增大。当磁场强度由0.05 T提高至0.25 T时,精矿中铅分布率由5.41%提高至8.53%,铅品位则由0.084%提高至0.109%。鉴于铜渣中的铅主要分布在非磁性的玻璃体中(见图2和表1),磁场强度的增加会造成磁选过程中精矿产率增加,此时,非磁性矿物因夹带而进入磁性产物中,从而造成精矿中铅分布率及铅品位提高。

总之,在磨矿粒度为5.12 μm 和磁场强度为0.1 T 条件下,可获得含51.82% Fe,0.95% Zn 和0.087%Pb的磁选精矿,此时,精矿中铁分布率为48.20%,80%以上的锌和90%以上的铅被富集于磁选尾矿中。

2.3 磁选产物分析

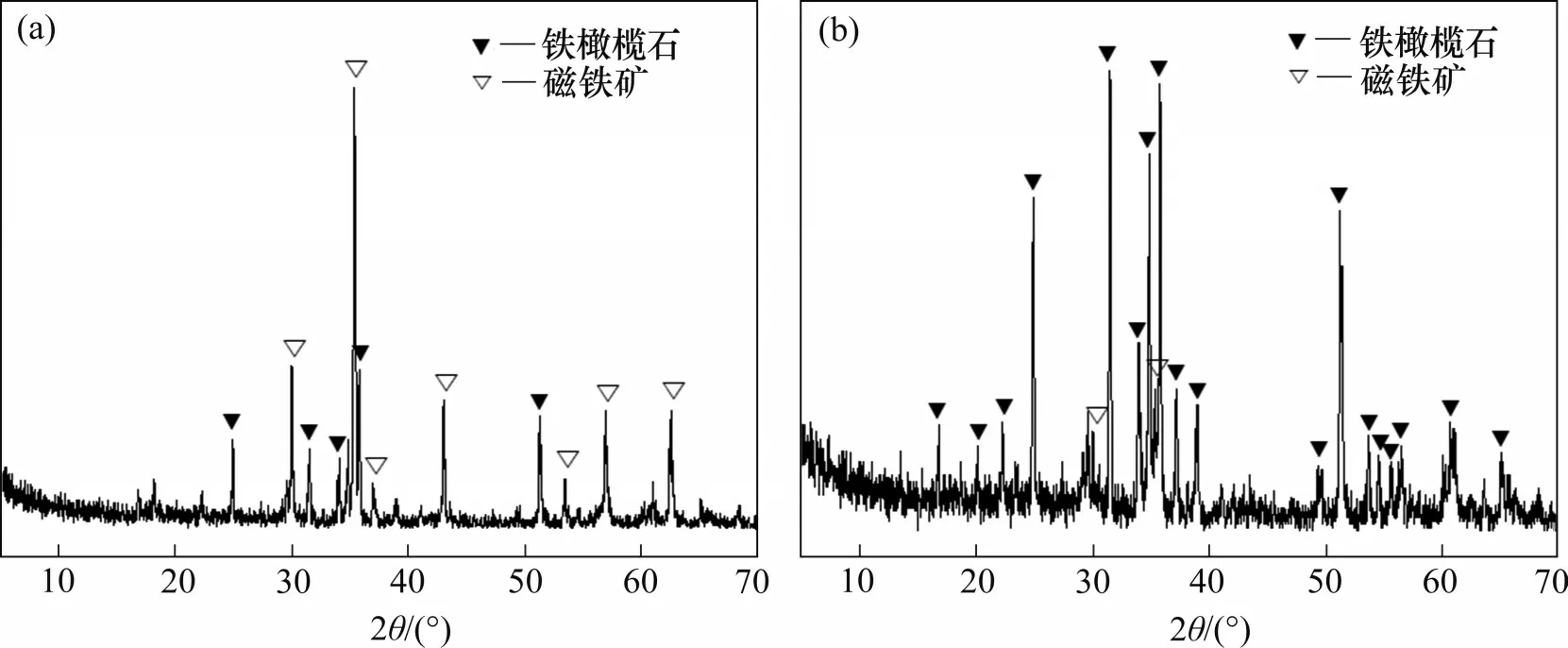

磁选产物XRD 分析结果见图5。经磨矿—磁选处理后,铜渣中的磁铁矿主要富集于磁选精矿中,而铁橄榄石则富集于尾矿中。在磁选精矿中(图5(a)),除主要物相磁铁矿外,还有少量的铁橄榄石存在,说明通过一段磨矿难以实现铜渣中磁铁矿颗粒的有效单体解离。图5(b)则表明,磁选尾矿中也存在少量的磁铁矿。

图5 铜渣磁选精矿及尾矿的XRD图谱Fig.5 XRD patterns of magnetic concentrate and tailing from copper slag

磁选精矿和尾矿的SEM-EDS 分析结果分别见图6和表2。在磁选精矿中(图6(a)),除独立的磁铁矿颗粒外,还有一定量的磁铁矿−铁橄榄石连生体。而磁选尾矿(图6(b))主要以独立的铁橄榄石颗粒为主,部分磁铁矿颗粒包裹于铁橄榄石相中或以粒度低于10 μm的独立颗粒存在。说明磁选过程中,磁铁矿和部分磁铁矿−铁橄榄石连生体因具有磁性而被富集在精矿中,铁橄榄石及部分细颗粒磁铁矿因磁性较弱而进入尾矿。

表2 铜渣磁选精矿及尾矿的能谱分析结果(质量分数)Table 2 EDS analysis results of magnetic concentrate and tailing from copper slag %

图6 铜渣磁选精矿及尾矿的扫描电镜照片Fig.6 SEM images of magnetic concentrate and tailing from copper slag

在A,B和C点的磁铁矿颗粒的能谱分析结果中,在A点发现了Zn,而B点中Si 含量高达15.04%,说明磁铁矿颗粒中的Zn 在磁选过程中进入精矿。在D,E,F,G点的铁橄榄石颗粒的能谱分析结果中,均发现了Zn。因此,磁选精矿中的锌主要来自铁橄榄石和部分磁铁矿,铁品位低(51.82%)的主要原因是磁铁矿中硅的存在及磨矿过程中磁铁矿单体解离困难。H和I点的能谱结果表明,白色颗粒为尾矿中的磁铁矿颗粒,其粒度小于10 μm,其中H点中Si 质量分数达到19.74%,Zn质量分数为0.87%。J,K,L点的铁橄榄石颗粒的能谱分析结果中,主要化学组成为O,Si 和Fe。在L点发现了Pb,结合其化学组成,进一步证实Pb 主要分布在非磁性的玻璃体中,在磁选过程中易被富集于尾矿中。此结果与磁选结果一致,均证实了通过磨矿−磁选工艺可实现铜渣中磁铁矿和铁橄榄石的有效分离与富集,但是所得磁选精矿中不可避免含有一定量的硅、锌和铅,这为其后续资源化利用带来一定的局限性。

3 结论

1)铁橄榄石和磁铁矿是铜渣中的主要含铁物相,其含量分别为70.71%和29.29%。磁铁矿颗粒的平均粒径为3.29 μm,且主要被铁橄榄石所包裹。锌主要分布在铁橄榄石和部分磁铁矿中,铅主要存在于玻璃体中。

2)通过磨矿—磁选可实现铜渣中Fe、Zn和Pb的选择性分离与富集。在磨矿粒度为5.12 μm和磁场强度为0.1 T 条件下,可获得含51.82% Fe,0.95%Zn 和0.087%Pb 的磁选精矿,该精矿中Fe,Zn和Pb的分布率分别为48.20%,16.57%和5.89%。

3)单一磨矿难以实现铜渣中磁铁矿颗粒的有效单体解离,且部分磁铁矿中含有一定量的硅,从而造成磁选精矿中铁品位较低(51.82%)。