石墨烯纳米片增强ODS钢复合材料的制备及其拉伸性能

2022-09-21曹书光王辉周张健

曹书光,王辉,周张健

(1.北京科技大学材料科学与工程学院,北京,100083;2.中国核动力研究院燃料与材料科学技术实验室,四川成都,610041;3.成都大学机械工程学院,四川成都,610106)

近年来,裂变堆材料研究主要集中在耐事故轻水堆和第四代先进铅铋堆的结构材料和燃料包壳材料方面[1−4]。FeCrAl 合金具有优异的抗高温氧化、耐腐蚀和抗辐照性能,已成为最有广阔前景的容错燃料(ATF)包壳材料之一,但较低的高温强度和较低的导热系数成为制约其进一步应用的主要因素。采用具有优异的高温稳定性和抗辐照稳定性的Y2O3进行弥散强化(ODS 化)可以在保持基体合金优异性能的同时提高FeCrAl 合金的高温强度和抗辐照性能。但是,在高强度材料强度提高的同时往往伴随着塑韧性降低。此外,由于ODS FeCrAl 合金具有非常细小的晶粒组织,其导热系数比类似的熔炼钢的低,因此,通过成分设计及工艺处理提高其高温强韧性及传热能力是一个重要的研究课题。在基体中引入具有优异热物理性能的增强相是提高基体材料强韧性和导热能力最常用的方法[5]。增强相自身的性能和它与基体的协同作用是影响复合材料整体性能的重要因素[6]。由碳基纳米材料增强的金属基复合材料(MMCs)引起了科技工作者极大的兴趣[7−10]。

石墨烯(graphene)具有优异的机械强度和导热性,其作为增强相能显著提高金属基复合材料的机械性能和热性能,在金属基复合材料领域的应用得到了广泛关注[11−15]。此外,机械合金化是分散石墨烯的一种有效工艺。YUE 等[16]采用球磨和热压烧结制备了GNSs-Cu 复合材料,球磨5 h 后,GNSs 均匀分散到铜基体中,当GNSs 质量分数为0.5%时,复合材料中GNSs随机分布,界面结合良好,有利于提高复合材料的力学性能。但随着GNSs 质量分数增加,GNSs 在复合材料中团聚明显,导致机械性能降低,并使复合材料的断裂机制由韧性变为脆性。燕绍九等[17]采用粉末冶金的方法制备了GNFs 增强的铝合金,结果表明,GNFs均匀弥散分布在铝合金基质,而且在界面未发生反应,随着GNFs添加量的增加,拉伸和屈服强度显著增加而不破坏韧性。RASHAD 等[18]采用粉末冶金工艺添加0.30%(质量分数)GNPs到Mg基体中,相比不添加GNPs 的Mg 合金,其挤压态GNSs-Mg复合材料的弹性模量提高了131%,屈服强度提高了49.5%,失效应变提高了74.2%。PONRAJ等[19]利用粉末冶金的方法制备了石墨烯增强铜基复合材料,结果表明,0.2% GNS-Cu 复合材料均匀性分散,相比纯Cu,其压应力提高了10%以上。目前,添加石墨烯的复合材料基体通常为纯Al,Cu,Ni,Mg 和Ti 等金属或它们的合金[20]。近年来,为了提高铁基合金的机械性能、导热性能和耐腐蚀性能,石墨烯增强钢(包括ODS钢)的制备越来越受到关注。WANG 等[21]研究了石墨烯/铁复合材料中刃型位错与石墨烯纳米片(GNS)之间的相互作用,结果表明,石墨烯纳米片的增强可以有效地阻止位错运动,从而提高屈服强度。LIN等[22]利用激光烧结法制备了含2%(质量分数)单层氧化石墨烯(GO)增强的铁基复合材料,结果表明,铁基复合材料的显微硬度提高了93.5%。JAFARLOU等[23]研究了石墨烯的添加对钢焊件显微组织的影响,发现石墨烯可以显著改善显微组织并促进细针状铁素体的形成,与未添加石墨烯的焊缝金属相比,钢焊件材料的强度和延展性均得到提高。LI 等[24]研究了铜包覆石墨烯(Gr-Cu)对不锈钢的增强作用,发现添加0.2%(质量分数)的石墨烯后,复合材料的拉伸强度和屈服强度分别提高了74%和65.5%。

综上所述,石墨烯的添加能显著提高钢的机械性能和焊接性能。但是,关于石墨烯增强ODS钢的研究较少,在此,本文采用机械合金化法制备石墨烯增强的ODS FeCrAl 复合材料,并对混合粉末中石墨烯的分散性和稳定性以及烧结态复合材料的拉伸和导热性能进行研究。

1 实验部分

1.1 实验材料

以ODS FeCrAl 合金粉和石墨烯纳米薄片(GNPs)为材料,其中,ODS FeCrAl 合金粉采用机械合金化的方法制得,其化学成分如表1所示;石墨烯纳米片(GNPs)购自南京先丰纳米材料科技有限公司,其SEM 图像如图1(a)所示。可见,GNPs以皱折、堆叠的形式存在,具有透明性,其平均厚度和粒径分别为5~10 nm 和10 μm,密度为2.2 g/cm3。

表1 ODS FeCrAl合金化学成分(质量分数)Table 1 Chemical composition of ODS FeCrAl alloy%

GNPs 的拉曼光谱如图1(b)所示,可见:拉曼光谱表现出显著的D 带、G 带和2D 带,其中G 带和D 带分别对有序sp2键和缺陷敏感[25];D 带、G带强度比ID/IG为0.37,与天然石墨的ID/IG接近[26],表明石墨烯层完整性好。采用G带和2D带强度比IG/I2D判断石墨烯层数,发现GNPs不是单层结构而是多层结构[27]。

图1 石墨烯纳米片的表面形貌和拉曼光谱Fig.1 Surface morphology and Raman spectra of graphene nanoplatelets

1.2 复合材料制备

将2%(质量分数)的GNPs 与ODS FeCrAl 合金粉末混合。采用全方位行星球磨机(QM-WX10 型)和机械合金化法制备GNPs 增强的ODS FeCrAl 混合粉末,在氩气中球磨,不使用过程控制剂,球料比为10:1,转速为300 r/min,球磨时间30 h。将制备的粉体用放电等离子烧结炉(日本SPS-1050型)烧结固化,采用氩气保护,烧结压力50 MPa,烧结温度1 050 ℃,烧结时间为5 min,得到直径为20 mm、厚度为6 mm的片状复合材料。为了比较,在相同的条件下,采用相同的方法制备了未添加石墨烯的ODS FeCrAl合金。

1.3 表征与测试

采用带能谱(EDS)的场发射枪扫描电子显微镜(FEG-SEM,FEI NanoNova 450)观察复合粉末的颗粒形貌和烧结态复合材料的拉伸断口,采用拉曼(Raman,HR800)光谱仪对球磨前石墨烯的完整性和复合材料的物相进行鉴定,采用多功能TTR III X射线衍射仪(X-Ray diffraction,XRD)分析复合粉末和烧结态复合材料的物相结构。实验参数如下:Cu靶(λ=0.154 06 nm),扫描速度为5°/min,扫描范围为10°~90°。采用透射电子显微镜(TEM,FEI F20)观察石墨烯的形态和分布以及复合材料的微观结构,TEM 样品采用双喷减薄工艺制备,双喷电解液为10%高氯酸+90%乙醇(体积分数),电解电压为22 V,电解温度为−30 ℃。

采用万能试验机(WAW-y500)对制备的ODS FeCrAl 合金和GNPs/ODS FeCrAl 复合材料进行室温拉伸试验,其应变速率为10−4s−1。试验样品采用标准试样,标距为5 mm,宽度为1.2 mm。拉伸后,用丙酮对试样的断口进行清洗。此外,通过hot-disk 法(HOT DISK TPS2500S)测量样品的导热系数,试样直径为20 mm,厚度为2 mm,测试温度为25 ℃,选用5501 号探头(探头半径r=6.403 mm),测试功率为1 W,测试时间为10 s。

2 结果与分析

2.1 混合粉末的表面形貌

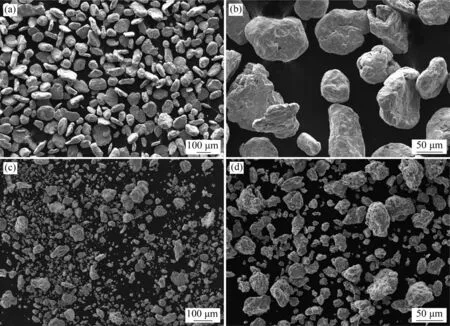

图2所示为ODS FeCrAl 合金粉末以及GNPs/ODS FeCrAl 混合粉末的表面形貌。从图2可以看出,扁平状的ODS FeCrAl 合金粉末大小均匀,平均粒径约为120 μm,而经过机械合金化的GNPs/ODS FeCrAl 混合粉末被大量破碎成粒径为10 μm左右的小颗粒,也存在少量冷焊形成的粗大颗粒,粒径达到80~100 μm。由于球−粉−球碰撞产生高能冲击,混合粉末颗粒形状由扁平状变为粒状。此外,在混合粉末的表面没有观察到GNPs,这可能是球磨过程中不锈钢球和合金粉末对石墨烯施加强剪切应力,导致GNPs进一步剥离并嵌入和分布在混合粉末中,而不是附着在表面,这一结果与文献[28]中的结果相一致。这意味着机械合金化工艺可以实现GNPs 和ODS FeCrAl 合金粉的均匀混合。

图2 ODS FeCrAl钢粉末和GNPs/ODS FeCrAl钢混合粉末的表面形貌Fig.2 Surface morphologies of ODS FeCrAl powders and GNPs/ODS FeCrAl mixed powders

2.2 混合粉末和烧结态复合材料的物相结构

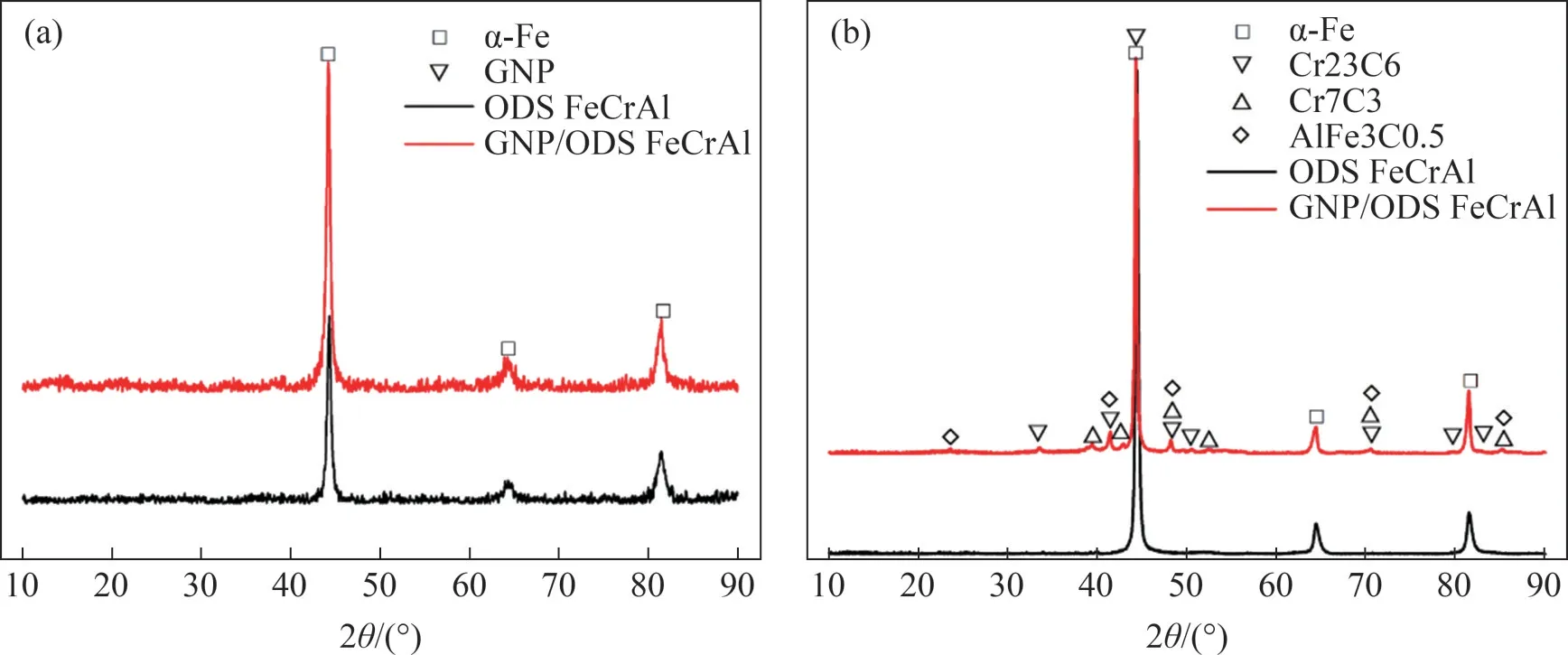

图3(a)所示为ODS FeCrAl 合金粉末和GNPs/ODS FeCrAl 混合粉末的X 射线衍射图谱。由图3(a)可知,在ODS FeCrAl 粉末和GNPs/ODS FeCrAl复合粉末中均仅观察到α-Fe 相的3个特征峰,没有检测到与GNPs相对应的特征峰,也没有发现金属碳化物对应的特征峰,这可能是由于金属碳化物峰的缺失或体积分数较少。图3(b)所示为过SPS工艺烧结后的ODS FeCrAl 合金和GNPs/ODS FeCrAl 复合材料的XRD 图谱。由图3(b)可知,ODS FeCrAl 合金中只显示出α-Fe 相的特征峰,而GNPs/ODS FeCrAl 复合材料除了存在α-Fe 相外,还检测到少量Cr7C3和Cr23C6碳化物,说明在SPS烧结过程中,结构受损的石墨烯与基体中的Cr 元素发生了反应。

2.3 烧结态复合材料的微观结构

图4所示为烧结态GNPs/ODS FeCrAl复合材料的TEM和HRTEM照片。从图4(a)可以看出,石墨烯纳米片具有半透明和褶皱的结构特征,且不同尺寸的石墨烯纳米片重叠在一起,石墨烯纳米片尺寸远小于其原始尺寸,这说明经过高能球磨后,部分石墨烯纳米片在ODS 钢基体中发生了破碎。图4(a)中区域A的EDS结果也验证了单独石墨烯的存在。从图4(b)可以看出,部分石墨烯纳米片碎片镶嵌在ODS 钢基体中,具有较强的界面附着力,即未发现脱粘或没有裂纹形成,这与文献[21]中的结果相一致。此外,在基体晶界处还发现了形状不规则、尺寸为200~300 nm 的黑色颗粒(如图4(b)中区域B和C所示)。从图4(c)可以观察到M23C6的晶格条纹(42-2)。从图4(d)可以看到大颗粒内部包含了很多几纳米到几十纳米不等的小颗粒,HRTEM照片表明粒径200 nm左右的颗粒为Cr7C3,而粒径15 nm 左右的颗粒为ODS 钢中的弥散粒子Y3Al5O12(如图4(e)所示),这与其XRD 的结果(图3(b))相一致。

图3 ODS FeCrAl 钢和GNPs/ODS FeCrAl复合材料的X射线衍射图谱Fig.3 XRD patterns of ODS FeCrAl steels and GNPs/ODS FeCrAl composites

图4 GNP/ODS FeCrAl复合材料的TEM和HRTEM照片Fig.4 TEM and HRTEM images of GNPs/ODS FeCrAl composites

综上所述,石墨烯和ODS 钢在制备过程中部分石墨烯经过高能球磨发生了损伤,在烧结过程中容易与金属基体发生反应,生成碳化物如M23C6和M7C3,但仍有一部分石墨烯未与基体发生反应,且与基体结合良好,有利于提高ODS 钢的拉伸性能。但碳化物的存在对ODS 钢的塑性产生了不利影响。

2.4 烧结态复合材料的拉伸性能

图5所示为烧结态ODS FeCrAl 合金和GNPs/ODS FeCrAl复合材料的应力−应变曲线。从图5可以看出,ODS FeCrAl 合金的室温抗拉强度和伸长率分别为875 MPa 和20.5%,而GNP/ODS FeCrAl复合材料的抗拉强度高达1 078 MPa,相比未添加石墨烯的ODS FeCrAl 合金的抗拉强度提高了18%,这说明较高质量分数(2%)石墨烯的添加能提高ODS FeCrAl 合金的拉伸性能,这是因为,一方面,石墨烯经机械合金化与ODS FeCrAl 钢形成了良好的界面,当复合材料受拉力作用时,载荷从基体传递到石墨烯上,有效减少了基体的受力变形,提高了拉伸强度;另一方面,机械合金化使石墨烯均匀地分散在基体中,对塑性变形过程中晶界的迁移和位错的移动起阻碍作用,导致位错在界面堆积和晶粒细化。此外,由于石墨烯与ODS 钢热膨胀系数相差很大,在石墨烯与基体界面处产生热应力,致使石墨烯/ODS 钢界面附近发生塑性变形而形成高密度位错,对ODS 钢基体起到位错强化的效果。另外,GNPs/ODS FeCrAl 复合材料的伸长率达到了11.4%,相比未添加石墨烯的ODS FeCrAl 合金,伸长率降低,韧性损失较为严重,这可能是由于脆相(碳化物)的存在以及添加过多的石墨烯造成部分区域沿基体的晶界处形成GNP 的团聚和聚结,引发微裂纹的形成,从而降低了合金的伸长率。

图5 烧结态ODS FeCrAl合金和GNPs/ODS FeCrAl复合材料的应力−应变曲线Fig.5 Stress−strain curves of sintering ODS FeCrAl alloy and GNPs/ODS FeCrAl composites

2.5 烧结态复合材料的拉伸断口分析

图6所示为烧结态ODS FeCrAl 合金和GNPs/ODS FeCrAl复合材料拉伸断口的SEM图像。由图6(a)和(b)可以看出,ODS FeCrAl 合金的拉伸断口致密,且由大量平均直径为600 nm 的韧窝和撕裂脊组成,表现为韧性断裂特征,这与图5所示结果一致。由图6(c)和(d)可见,在GNPs/ ODS FeCrAl烧结态复合材料相对平坦的断口表面包含少量的微空洞和韧窝,没有发现石墨烯的拔出、脱落或团聚,但观察到许多显微层状结构[29](如红色虚线圈所示)。这可能是石墨烯碎片与基体堆叠在一起形成层状结构,由于两者的机械咬合力不足以抵抗逐渐增加的外力,导致位错在界面处堆积,最终形成界面裂纹。因此,石墨烯与基体的界面仍是复合材料的薄弱环节,需进行更深入研究。此外,在部分断口还观察到类似河流花样特征的解理断裂特征。因此,复合材料表现出韧性+脆性的混合断裂模式。

图6 ODS FeCrAl合金和GNPs/ODS FeCrAl复合材料的拉伸断口形貌Fig.6 Tensile fracture morphology of ODS FeCrAl alloy and GNPs/ODS FeCrAl composites

2.6 烧结态复合材料的导热性能

ODS FeCrAl 合金和GNPs/ODS FeCrAl 烧结态复合材料的导热系数分别为8.92 W/(m·K)和10.88 W/(m·K),添加2% 的石墨烯后,ODS FeCrAl 合金的导热性能提高了22%,这可能是由于石墨烯与ODS 钢基体间紧密结合降低了石墨烯与基体间的界面热阻,提高了声子的传递效率,使石墨烯的高导热性得到了发挥。

3 结论

1)机械合金化后,GNPs被剪切应力粉碎并嵌入到基体粉中而不是在表面。GNPs/ODS FeCrAl复合材料中除了α-Fe相外,还存在少量的Cr23C6和Cr7C3相。

2)GNPs/ODS FeCrAl 复合材料的拉伸强度和伸长率分别为1 078 MPa和11.4%,与未添加GNPs的ODS FeCrAl 合金相比,抗拉强度提高了18%。从拉伸断口还观察到微观层状组织和韧窝。

3)与未添加GNPs 的ODS FeCrAl 钢相比,GNPs/ODS FeCrAl 复合材料的导热性能提高了22%。

4)机械合金化法是制备GNPs/ODS 复合材料的有效方法。