气淬粒化熔渣液膜破碎过程研究

2022-09-21刘晓宏温治杜宇航楼国锋

刘晓宏,温治,杜宇航,楼国锋

(北京科技大学能源与环境工程学院,北京,100083)

高炉渣是冶炼生铁时一种熔融状态的副产物,其产量庞大[1],出炉温度高可达1 450~1 650 ℃,在高品位余热资源中,炉渣显热约占35%[2],在余热回收的方面存在着较大的潜力、经济性与可行性。目前,传统水淬法水资源消耗严重,处理熔渣需要消耗大量水资源,并伴随大量含硫蒸汽的排放[3],管路易磨损,维护工作量大。而气淬粒化工艺具有水资源消耗较少、余热回收效率高、环境污染小等优点[4],与离心粒化法相比,并不需要较大的造粒机,也不用考虑后续造粒机运行的稳定性和磨损维护问题[5−6],因此逐渐成为研究关注的对象。气淬粒化法是利用高速气体的气动力和冲击力将液态熔渣撕裂破碎形成小液滴颗粒,该过程涉及到熔渣的液膜铺展、拉丝、撕裂等过程,是复杂的多相流流动问题。

目前,学者们对高炉熔渣气淬粒化开展了一些研究。康月等[7−8]结合高炉熔渣的物理性质和造粒效果研究了气淬高炉熔渣的造粒性能和渣珠的非晶相形成机理。LIU等[9]研究发现高炉渣碱度对气淬熔渣粒化过程的成珠率有着显著影响。高洁等[10]将转杯造粒与气淬粒化相结合,研究了有无气淬作用对离心造粒效果的影响。WANG 等[11]通过实验研究了影响熔渣粒化性能的影响因素,包括熔渣黏度和风速。由于熔渣粒化发生的破碎过程近似瞬间完成,高速的气流以及超高的熔渣温度导致现实中很难观察到熔渣破碎的细微变化,也很难测量粒化过程中的一些物理参数,因此一些学者采用冷态介质代替熔渣研究[12],采用模拟的方法研究熔渣气淬粒化过程。在熔渣破碎过程中主要涉及R-T(Rayleigh-Taylor)和K-H(Kelvin-Helmholtz)不稳定机制[13]。PAN 等[14]使用Level-set气液界面追踪法对层流射流的过程进行了三维数值模拟,针对液膜铺展和粒化过程建立了物理模型,研究了温度、流量等参数对液膜厚度和粒径分布的影响规律;张彬等[15]研究了液体横向射流在气膜作用下的破碎过程;WANG 等[16]运用模拟的方法研究了不同操作参数对熔渣破碎的影响。

目前高炉熔渣气淬粒化的数值模拟研究较少,且已有模拟中缺乏对高炉熔渣气淬粒化环节的机理分析,因此,本文作者采用计算流体力学对高炉熔渣气淬粒化过程展开气液两相流数值模拟,得到气淬粒化全过程,并分析其破碎机理,探索局部动量比(量纲一的量)对熔渣破碎模式的影响。

1 模型建立

1.1 物理模型与模拟方法

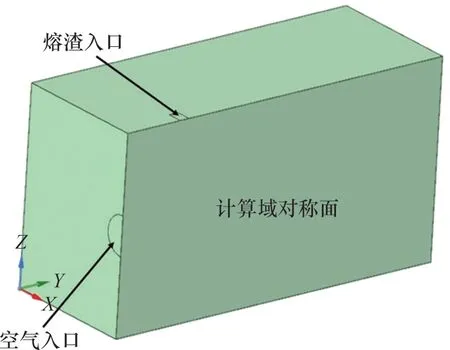

高温熔渣气淬粒化三维物理模型如图1所示。建立模型时,假设:1)熔渣流入计算域过程是连续的;2)忽略熔渣粒化环节的换热;3)熔渣和空气的物性参数均为常数。

图1 熔渣气淬粒化物理模型Fig.1 Physical model of slag granulation by gas quenching

计算域长×宽×高为200 mm×100 mm×100 mm,熔渣从计算域上部5 mm×8 mm 的矩形入口流入,空气从计算域左侧半径为10 mm的圆形口流入。

1.2 数学模型

流体流动的控制方程如下。

连续性方程:

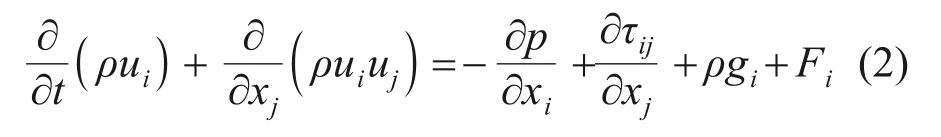

动量守恒方程:

式中:p为静压;ρ为密度;ui,uj和uk为速度分量;μ为黏度;τij为应力张量;gi为重力体积力;Fi为外部体积力。

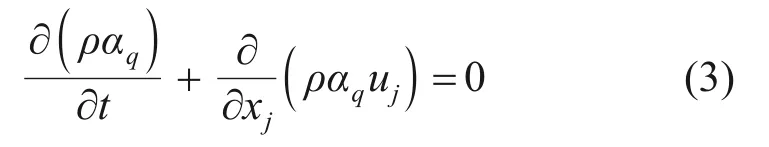

VOF模型相方程:

式中:αq为第q相在计算单元中的容积比率。

高速气流冲击液态渣流是一个复杂的湍流流动过程。选用RNG k-epsilon 模型模拟高速流动过程,并考虑了涡流对湍流的影响。湍流动能k和湍流耗散率ε的输运方程分别为:

其中:μeff为考虑了涡流后的湍流黏度;Gk为平均速度梯度引起的动能产生相;C1ε和C2ε为模型常数;αk为湍流动能;k和αε为湍流耗散率ε的有效普朗克数。

1.3 模型参数设置

表1所示为本文计算中的工况参数。在计算过程中,气体为常温下的空气,空气流速为260 m/s。在关于横向液体射流的研究中,常采用动量通量比[17]研究其破碎效果,但是该参数考虑的是气液射流整体的动量,没有考虑液体射流入口和气体入口截面的影响,会存在一部分气体的动量并未对液体射流产生影响等情况的存在。陈慧源等[18−19]在研究气液两相流液体破碎时提出了局部动量比的概念。局部动量比(local momentum ratio,LMR)RLM定义为液态熔渣的动量与等效气体射流的动量的比值:

表1 模拟计算工况参数Table 1 Simulation calculation of operating parameters

式中:qa为空气流量;va为空气流速;qs为熔渣质量流量;vs为熔渣流入速度;D为空气射流孔直径;L为熔渣射流宽度。

2 网格无关性及模型可靠性验证

以渣流速度为3 m/s 时的工况进行网格无关性验证。模型中点(70,40,70)mm处液膜厚度随网格数量的变化如图2所示。液膜厚度的变化趋于平缓时可以认为计算结果与网格数量无关。因此,为保证计算结果的准确性选用350 万的网格进行计算。

图2 网格数对液膜厚度影响Fig.2 Influence of grid number on liquid film thickness

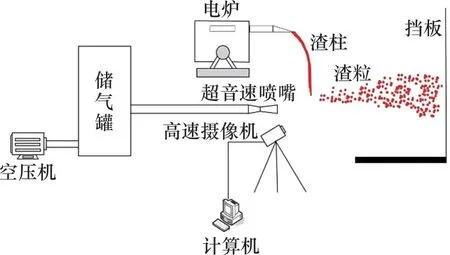

液态熔渣气淬粒化实验示意图如图3所示。熔渣从电炉中流出后被从超音速喷嘴喷出的气流破碎粒化,破碎过程全程用高速摄像机记录。熔渣气淬粒化实验拍摄结果和模拟结果如图4所示。从图4可以看到:液态熔渣的粒化经历液膜被撕裂为液丝,随后液丝分裂为液滴的过程。

图3 气淬熔渣粒化实验示意图Fig.3 Schematic diagram of gas quenching slag granulation experiment

不同粒径颗粒质量分数实验结果与模拟结果对比如图5所示。从图5可以看出:0~3 mm 粒径的熔渣渣粒质量占总质量的80%左右,且模拟结果和实验结果相对误差较小,颗粒粒径分布相差不大,因此,可验证该模拟计算模型的有效性。大粒径渣粒的质量分数相对误差较大,这可能是因为实际中熔渣粒化的工况较为复杂,高速气流在粒化过程中的运动也非常复杂,熔渣温度和黏度等参数随着破碎过程发生变化,而数值模拟中模型参数的设置均采用估计值。

3 结果与讨论

3.1 熔渣破碎过程

熔渣破碎过程中存在2种破碎形式,一种为球孔状液膜破碎,另一种为扁平状液膜破碎。扁平状液膜破碎过程如图6(a)所示,液体熔渣从矩形截面入口流入后与横向的高速气流相互作用,在气流气动力的作用下,0.7 ms 时渣流开始发生偏移,扁平液膜开始在熔渣表面形成,并有微小液滴从液膜边缘脱落,接着液膜两侧边缘处以液带和液滴颗粒的形式逐渐从液膜表面脱离,并逐渐向四周扩散。直到3.5 ms时,在液膜边缘出现小孔,小孔不断长大,将液膜边缘撕裂成条带状并逐渐脱离液膜表面,随后脱离的条带状熔渣在气动力的作用下撕裂为液滴颗粒并向外扩展。

球孔状液膜破碎过程如图6(b)所示,在4.3 ms时,随着液膜的发展,其内部发生变形被气体鼓起并陆续出现或大或小的孔洞,孔洞逐渐扩大膨胀将液膜撕裂为环状液带和细小颗粒,并向周围脱落,脱落的条形液带和环形液带最终会撕裂形成液滴颗粒,整个破碎过程历时6.5 ms。

3.2 熔渣破碎机理

3.2.1 不稳定波的产生

熔渣射流受气流作用开始弯曲变形时,在气液射流撞击点附近区域迅速扩张形成液膜,同时,气液界面不稳定波开始产生,随着气液界面不稳定波的发展,液态熔渣的液膜逐渐开始撕裂成为液丝,液丝继续向下游发展逐渐碎裂成为液滴。如图7所示为计算域中心对称面的速度云图和压力云图。从图7可以看到熔渣粒化时不同区域的压力和气流速度。

图7 熔渣粒化时不同区域的气流速度和压力云图Fig.7 Velocity and pressure nephograms of different areas during slag granulation process

横向气流与液态熔渣发生冲击后受阻,在近熔渣表面存在一个局部减速区域,使液体射流下部形成了一个高压区域,同时熔渣后侧气流分离形成涡流区,压力减小,如图7(b)所示,R-T不稳定性[13]的产生是由于液体射流前后方存在高低压区域,形成了一个与液体射流表面相垂直的加速度。同时,由于气−液两相存在巨大的速度差,导致液体表面K-H 不稳定性的产生,不稳定性的波动在液体表面出现称作表面波[20],当阻碍液体发生形变的黏性力和表面张力小于促使其变形破碎的气动力时会发生破碎。液膜的前方区域与液膜两侧区域出现了2种不同的破碎形式,一种为球孔状液膜破碎,一种为扁平状液膜破碎。液膜两侧边缘出现扁平状液膜破碎形成大量的液丝和液滴颗粒,液膜前方受气动力作用出现球孔状液膜破碎。不稳定表面波是引起射流液膜不稳定的根本原因,直接影响着破碎形成的液滴的形式及大小,因此对于液态熔渣破碎时不稳定表面波的研究有助于对熔渣成渣形式和颗粒分布等规律的探索。

3.2.2 液膜破碎机理

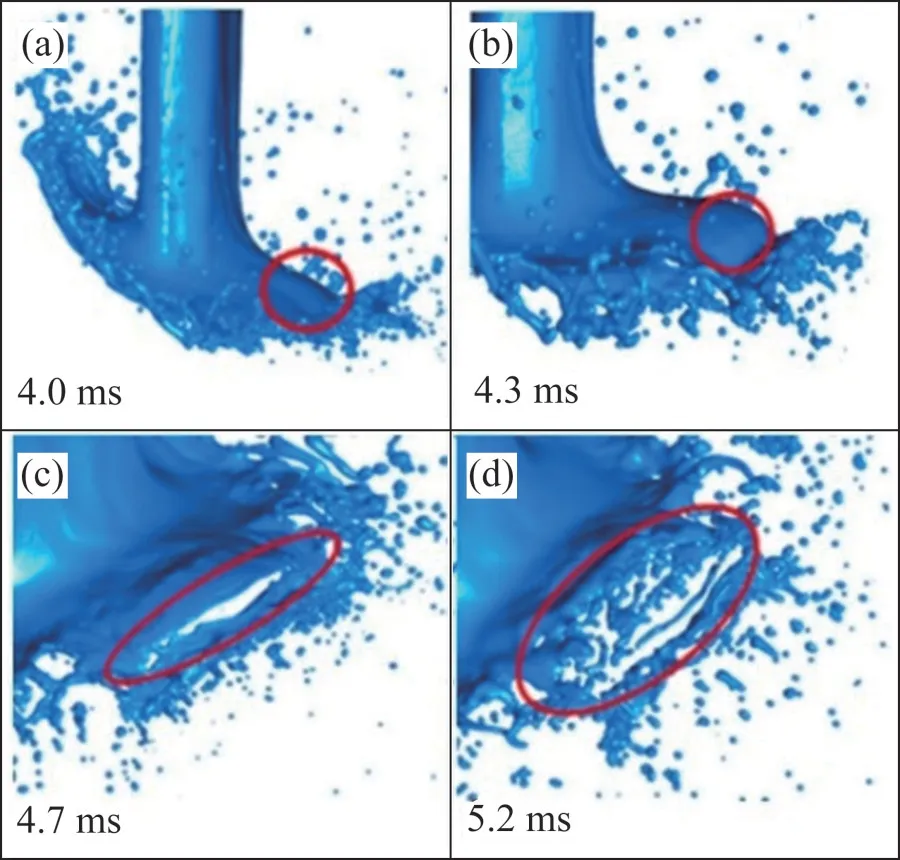

不稳定波引起液膜内部破碎形成较大孔洞的破碎为球孔状液膜破碎。R-T不稳定波发展过程及球孔状液膜破碎如图8所示。在4.0 ms时,不稳定波从迎风面开始产生;在4.3 ms时,液膜从内部鼓起发生明显的形变;在4.7 ms时,不稳定波达到了临界破碎的波长,此时液膜内部出现细长孔洞,不稳定波的波谷已经出现部分破碎现象;到5.2 ms时,孔洞向两侧扩张,并且新的孔洞开始出现,液膜在出现孔洞的位置处断裂,破碎后出现液滴

图8 R-T不稳定波发展过程Fig.8 Development process of R-T unstable wave

图11所示为高速气流冲击液态熔渣的气流流线图。可见:气体在冲击液态熔渣后分为3 部分,一部分沿着原来的气体方向继续向前流动,一部分在迎风面周围旋转形成复杂涡流,还有一部分绕过射流表面,向液体液膜两侧流动。在液态熔渣液膜的波长达到发生破碎的临界波长时,液膜破裂形成孔洞,部分气流穿透液膜最终汇入气体主流中,高速流动的气体也带动着环境周围的气体向着高速气流主流汇入,这个现象与文献[15]和文献[22]中的横向射流的气体涡流结果相似。颗粒及细长液丝。可以发现熔渣液膜的断裂总是发生在熔渣迎风面液膜凹陷的位置,这与刘楠等[13,21]的研究结论一致。

在K-H 不稳定波发展过程中,液膜发展为完整液膜区域、液丝区域、孔洞区域和液滴区域,如图9所示。

图9 5 ms时液膜结构Fig.9 Liquid membrane structure at 5 ms

K-H不稳定性主要是由于气体与液体射流间存在切向的速度梯度而产生,如图10(a)和10(c)所示,在气流流向撞击到液体射流的迎风面时,高速运动的气体与液体射流表面间存在较大的速度差,在K-H 不稳定性的影响下,液膜表面产生带状凸起,随后液膜逐渐变薄碎裂为液丝和液滴。由图10(d)可见:液体射流迎风面凸起的位置为表面波波峰,凹陷的位置为波谷。

图10 射流迎风面液滴的剥离Fig.10 Stripping of droplets on windward side of jet

图11 流场流线图Fig.11 Streamline diagram of flow field

3.3 局部动量比对熔渣破碎过程的影响

根据相关研究,局部动量比对液体横向射流的破碎过程具有重要影响[15]。在不同的局部动量比下熔渣气淬粒化破碎过程如图12所示。

由图12可知,随着局部动量比增大,射流连续段的长度增大。当局部动量比较小时,K-H不稳定性是导致液态熔渣表面液膜发生破碎的主要原因,此时,R-T不稳定波并未出现来得及发展熔渣就已经破碎;而局部动量比增大后,液膜表面的R-T不稳定波得到充分发展,最终导致球孔状液膜破碎。

图12 不同局部动量比下熔渣破碎过程Fig.12 Slag crushing process under different LMR

根据前面研究,K-H不稳定波和R-T不稳定波在熔渣破碎过程中具有重要影响。根据图10(c),气流撞击到熔渣射流表面气流会在熔渣表面的各个方向具有一定的速度梯度,因此出现了不同方向的K-H 表面波,向液膜两侧发展的为侧向表面波,沿气体主流流向发展的为流向表面波。记K-H表面波波长为λk,未破碎的最大R-T表面波波长定义为λr,计算方法如图13所示。

图13 迎风面不稳定波波长Fig.13 Unstable wave length on windward side

熔渣变形4.5 ms时表面波平均波长λk随局部动量比的变化规律如图14(a)所示。可见,随着局部动量比增大,λk增大,这是因为熔渣的相对动量增大,气流的扰动减弱,波动更加平缓,波长增大,表面波波峰处剥离出液滴的难度增加。λr随局部动量比变化规律如图14(b)所示。可见:在局部动量比较小时,R-T不稳定波的波长λr较小,这是因为R-T表面波刚产生还未充分发展射流就在K-H不稳定性的作用下发生破碎。随着局部动量比增大,R-T 不稳定性对熔渣液膜的破碎逐渐占据主导地位,R-T表面波得到充足的时间沿着射流方向继续发展,因此,λr逐渐增大。无论是K-H表面波还是R-T表面波均对熔渣气淬粒化过程中熔渣颗粒的直径有直接的影响。波长越小,熔渣颗粒越小,粒化换热效果也越好。

图14 K-H和R-T不稳定波波长随局部动量比的变化规律Fig.14 Variation of K-H and R-T instability wave length with LMR

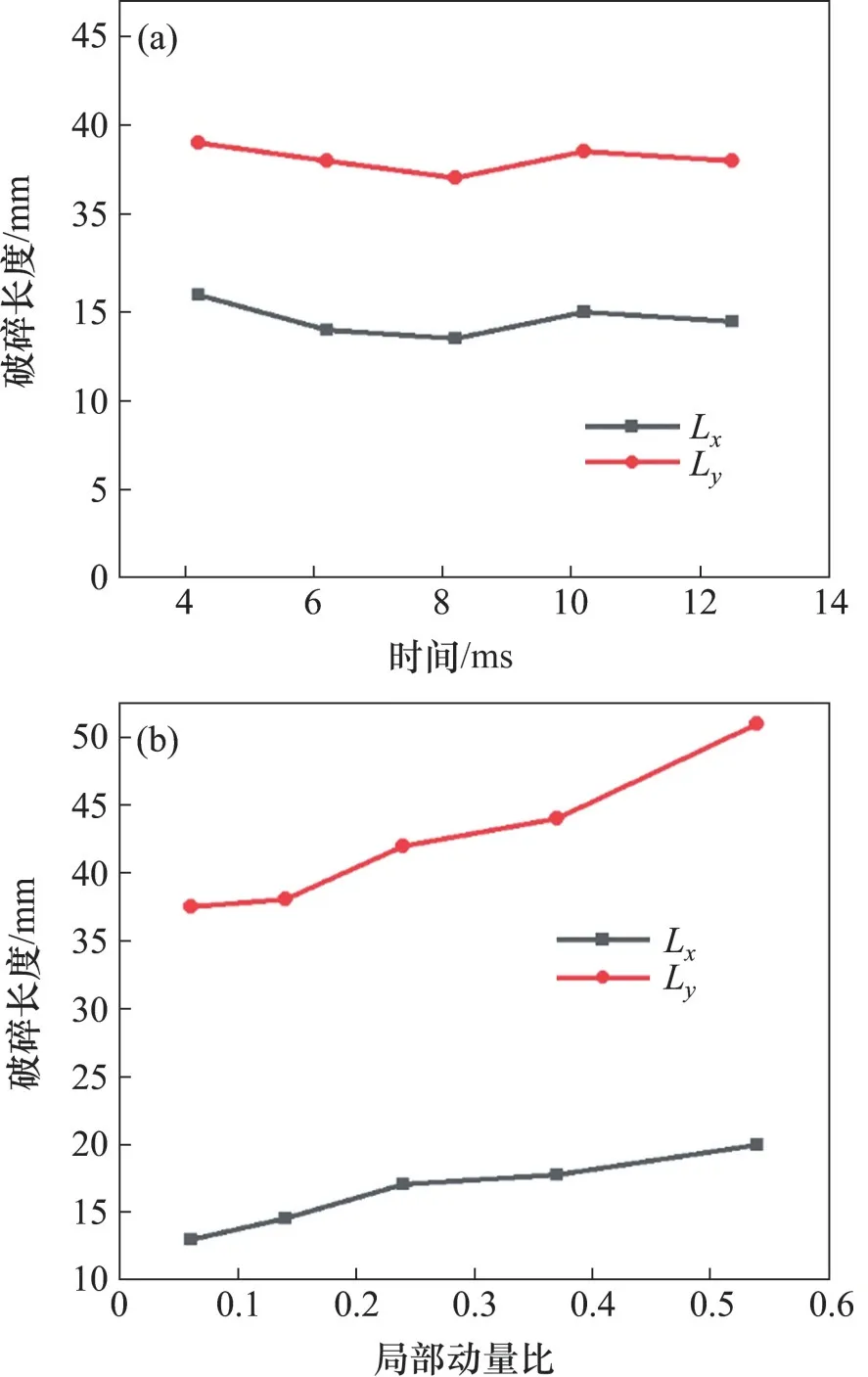

破碎长度也是熔渣射流破碎的重要特征参数,其破碎位置影响着熔渣颗粒的飞行距离和换热效率。利用射流中心对称面上熔渣流动的情况来判断球孔状破碎发生的位置,破碎长度即为液态熔渣发生球孔状破碎时的破碎位置与液态熔渣渣流入口之间的距离[23],计算方法如图15所示,图中,Lx和Ly分别为流向及纵向方向的破碎长度。

图15 破碎长度计算方式(RLM=0.14,t=4.5 ms)Fig.15 Calculation method of crushing length(RLM=0.14,t=4.5 ms)

当局部动量比为0.14 时,破碎长度随时间的变化如图16(a)所示。从图16(a)可见:破碎长度Lx和Ly随时间的变化很小,基本保持稳定。4.5 ms时在不同局部动量比下的平均破碎长度如图16(b)所示。从图16(b)可见:随着局部动量比增大,熔渣射流相对于气体动量越高,破碎难度增大,破碎位置更远,破碎长度增加,熔渣射流向气体射流方向偏转的难度增大,这是Ly的增加速率略大于Lx的增加速率的主要原因。

图16 局部动量比和时间对破碎长度的影响Fig.16 Effect of LMR and time on crushing length

4 结论

1)熔渣在高速气流气动力的作用下发生破碎,气流与熔渣间存在速度梯度和压力梯度,导致熔渣粒化过程中发生了表面液膜破碎和球孔状液膜破碎2 种破碎,表面液膜破碎由K-H 不稳定性主导,球孔状液膜破碎由R-T不稳定性主导。

2)气流穿透表面波的波谷位置从而发生球孔状破碎,破碎后逐渐形成带状分布的液丝,液丝最终发展为液滴颗粒;表面液膜破碎中液滴颗粒仅仅在表面波的波峰位置处逐渐剥离。

3)随着局部动量比的增大,K-H 不稳定性对熔渣破碎的影响逐渐降低,R-T不稳定性的影响则逐渐增大。

4)局部动量比对熔渣破碎过程中其表面波的发展有重要影响,表面波波长随着局部动量比的增大而增大,波长的减小有助于降低熔渣粒化后的颗粒直径。局部动量比也是熔渣破碎长度的主要影响因素,随着局部动量比的增大,熔渣破碎长度增大。