海石湾煤制备超纯煤磨矿试验研究

2021-05-08颜冬青高少鹏赵世永

王 枭,颜冬青,高少鹏,王 进,赵世永

(1.西安科技大学 化学与化工学院,陕西 西安 710054;2.陕西煤化选煤技术有限公司,陕西 西安 710100)

我国煤炭资源丰富,但随着煤炭的不断开采,优质煤炭资源储量越来越少[1-3],而社会的飞速发展及国家对环保的高度重视使得优质煤炭资源需求剧增,煤炭资源高附加值利用的重要性日益凸显[4,5]。通过煤炭分级转化及精细加工获得煤基功能材料是实现煤炭高附加值利用的趋势[6-8]。超纯煤作为一种煤炭清洁转化分级利用新技术[9]的产物,不仅可制备成精细水煤浆[10],也可用于炼焦和各种煤基材料的制备。这些高价值产品开辟了更为广阔的市场,可创造巨大的经济价值[11]。

超纯煤的制备方法主要有物理法和化学法两种[12],其中物理法主要为油团聚法、摩擦电选法和选择性聚团法;化学法分为酸碱法和有机溶剂萃取法[13]。董子龙等[14]探究了聚合氯化铝对选择性聚团法制备超纯煤的影响,发现当添加聚合氯化铝时,精煤灰分降低0.18%,仅为0.46%,产率增加19.38%,达到88.29%。肖劲等[15]利用酸碱法对内蒙古煤进行超纯煤制备试验,获得了灰分小于0.5%的超纯煤。当前超纯煤制备技术中,物理法存在脱灰与脱水相互影响的问题,而化学法存在成本高且易破坏结构的问题,怎样在避免这些问题的情况下制备超纯煤是研究的重要方向。

1 试验方案

1.1 样品

研究发现,随着原煤粒度的减小,海石湾煤的灰分有不断降低的趋势,特别是6~0.5mm粒级的煤。浮沉试验发现,密度小于1.4g/cm3的精煤,灰分仅为3.1%,产率高达79.81%。为此,以6~0.5mm中-1.4g/cm3浮煤为后续超低灰精煤制备的原料煤。

1.2 方法

本研究通过浮沉方法获得了灰分小于3%的低灰煤,借助CTD-200对辊式破碎机将浮沉所得低灰煤初碎至0.5mm以下,进行X射线衍射(XRD)及显微镜分析,并在此基础上分别进行了磨矿方式选择、分散剂影响、磨矿级配、磨矿时间试验。试验设备及仪器见表1。具体试验方法:

表1 试验仪器与设备

1.2.1 磨矿方式选择试验

采用XMQ-∅240×90锥型球磨机,磨罐体积6.5L,转速96r/min,加料量500g,介质采用钢球,直径分别是30mm、25mm、20mm、15mm,介质质量比为∅30mm∶∅25mm∶∅20mm∶∅15mm=43.17%∶23.93%∶15.74%∶17.16%,磨矿时间分别为1h、2h、3h、4h、5h,进行干法磨矿与湿法磨矿两种磨矿方式试验。

1.2.2 分散剂试验

添加0.55%的三聚磷酸钠作为分散剂[16],磨矿时间为1h、2h、3h、4h、5h。 使用XFD-1.5型单槽浮选机对不同磨矿时间的产物进行浮选试验,浮选工艺流程为一次粗选两次精选,矿浆浓度60g/t,充气量0.25cm3/min,搅拌转速2000r/min,搅拌时间2min,不添加捕收剂与起泡剂,通过浮选试验验证分散剂对湿法磨矿的影响。

1.2.3 磨矿级配试验

通过两种级配来探究最佳的配比条件,钢球直径分别为30mm、25mm、20mm、15mm,两种级配质量比分别为:①∅30mm∶∅25mm∶∅20mm∶∅15mm=43.17%∶23.93%∶15.74%∶17.16%;②∅30mm∶∅25mm∶∅20mm∶∅15mm=39.11%∶23.57%∶18.82%∶18.50%,磨矿时间为1h、2h、3h、4h、5h,分析比较磨矿效果。

2 超低灰煤性质分析

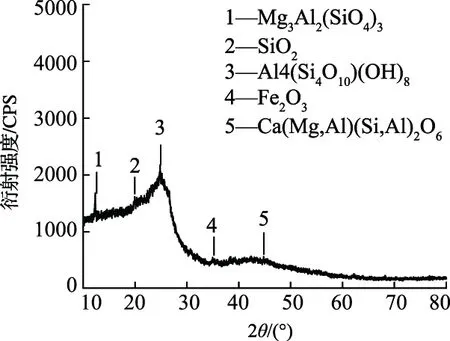

低灰煤XRD结果如图1所示,可以看出其中主要无机矿物有石英、黄铁矿及硅铝酸盐类矿物等。

图1 低灰煤XRD图谱

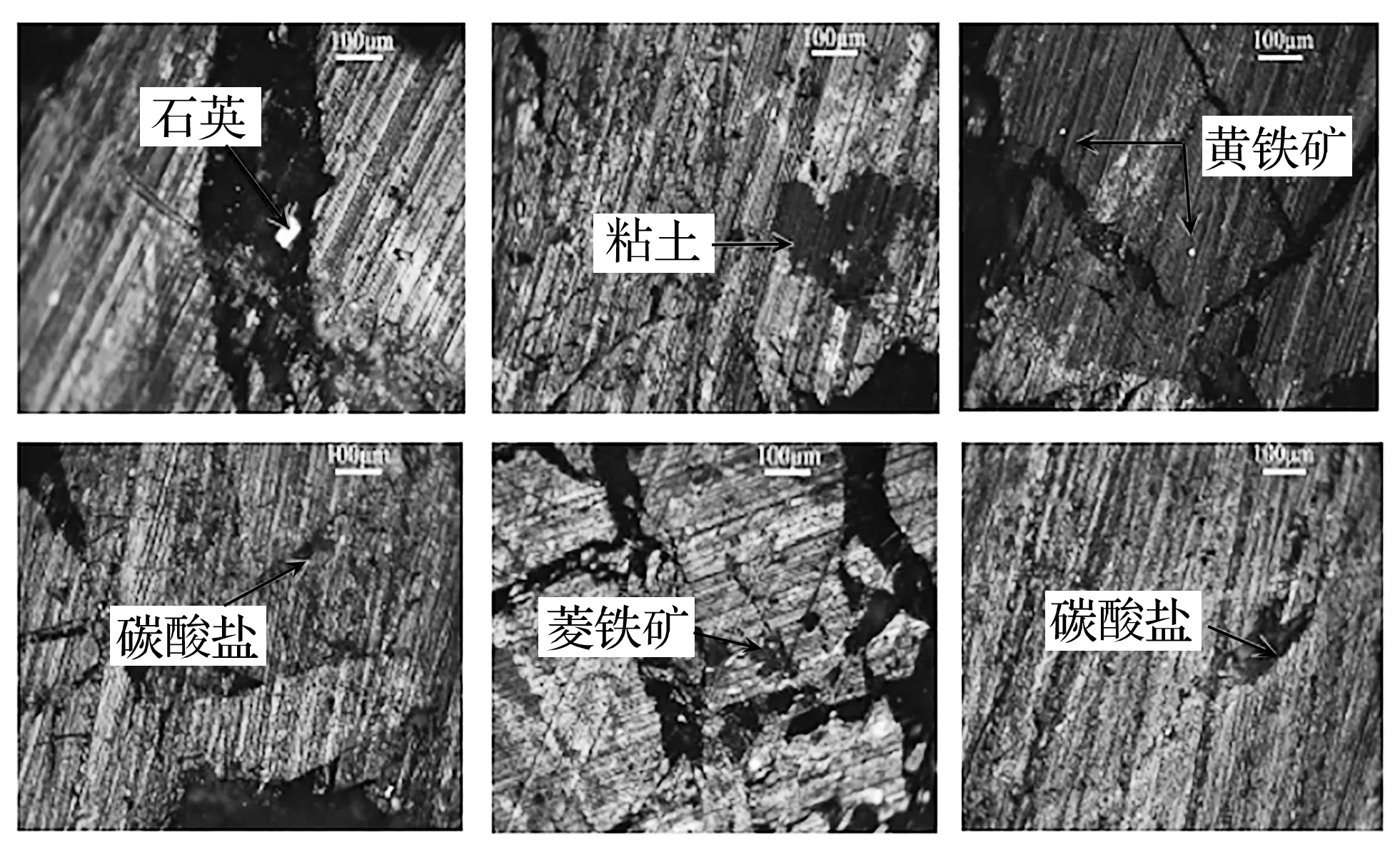

显微镜分析结果如图2所示,杂质矿物有石英、菱铁矿、黄铁矿、粘土矿物及碳酸盐矿物等,与XRD分析基本一致。其中,石英粒度为20~50μm,以颗粒嵌布;粘土与碳酸盐类矿物呈团状嵌布,粘土矿物的粒度为100~200μm,碳酸盐类矿物的粒度为30~100μm;黄铁矿以细小颗粒嵌布,粒度为10~40μm,菱铁矿以层、团状嵌布,故粒度为30~100μm。根据显微镜分析结果可以大致判断杂质矿物与煤粒分离所需的原煤破碎粒度。

图2 低灰煤显微分析图

3 超纯煤磨矿影响因素分析

3.1 磨矿方式

相同磨矿时间下不同磨矿方式效果对比如图3所示。可以看出,相同磨矿时间下湿磨的磨矿平均粒径均小于干磨,且随磨矿时间的增加,湿磨的平均粒径变化率也大于干磨,湿磨2h的平均粒度与干磨5h相近;相同磨矿时间下湿磨中磨矿粒度-10μm的含量远大于干磨。湿磨1h时-10μm含量为37.46%,而干磨5h时-10μm含量仅为39.26%,在更少的时间内,湿磨能达到更好的磨矿效果,整体的能耗较低。因此在后续试验中采用湿法磨矿。

图3 相同磨矿时间下不同磨矿方式分析

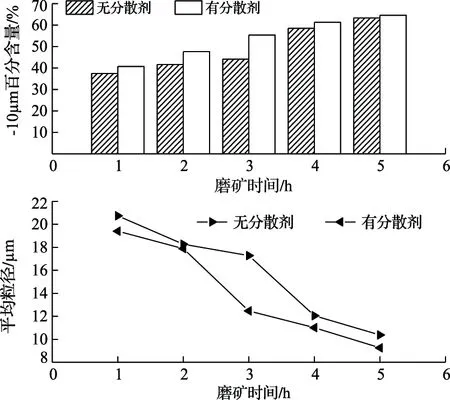

3.2 分散剂

当磨矿粒度达到一定细度时,颗粒间的相互作用力增强[17],颗粒间易团聚,需要外加药剂促进颗粒间的分离,提高磨矿效率。分散剂对湿法磨矿的影响如图4所示,可以看出,添加分散剂后,湿磨的磨矿效果有明显的提升,磨矿平均粒径都有一定程度的降低,而-10μm的百分含量均大幅增加。其中湿磨5h产物的平均粒径达到了9.26μm,-10μm的含量达到了64.57%。从低灰煤的矿物分析中可知,杂质矿物的嵌布粒径均大于10μm,说明此时煤粒中的杂质矿物已实现基本解离,说明分散剂的添加对磨矿有促进作用。在此条件的基础上,对湿法磨矿时间5h的产物进行一粗两精的浮选试验。

图4 分散剂对湿法磨矿的影响

湿法磨矿5h后的浮选效果如图5所示,可见分散剂对浮选也有一定的影响。当添加分散剂时,产物的累计灰分为1.07%,累计产率达到了33.44%;不添加分散剂的条件下,当灰分为1.36%时,累计产率为23.26%;当添加分散剂时,浮选精煤的灰分可以达到0.88%;不添加分散剂时,浮选精煤的灰分为1.36%。说明分散剂对磨矿有促进作用。从累计灰分曲线看出,精煤灰分均较低,尾矿灰分都较高,这也印证了此时煤粒与杂质矿物已基本分离。

A—有分散剂累计产率曲线;B—无分散剂累计产率曲线;C—有分散剂灰分曲线;D—有分散剂累计灰分曲线;E—无分散剂灰分曲线;F—无分散剂累计灰分曲线图5 湿法磨矿5h浮选分析

3.3 磨矿级配

不同的磨矿级配使得物料间的接触面积与碰撞机会不同,从而导致破碎程度的不同,如图6所示。不同级配磨矿1h时,两组试验的平均粒径、-10μm百分含量均相近;当磨矿时间增加至2h时,2号试验的平均粒径减少了4.33μm,-10μm百分含量增加了9.72%;且随着磨矿时间的增加,2号试验的平均粒径变化率和-10μm含量增加率更大。当磨矿时间增加到5h时,试验的平均粒径及-10μm含量等均优于4h,但提升不明显,考虑相应的磨矿耗能问题,故需进一步进行磨矿时间试验。

图6 不同级配湿法磨矿分析图

3.4 磨矿时间

磨矿时间对磨矿的效果影响较大,合适的磨矿时间可以使物料充分解离。基于磨矿级配试验的结果分析,选用磨矿级配试验的磨矿时间为4h、5h的产物进行一次粗选两次精选浮选试验,浮选条件为矿浆浓度60g/t,充气量0.25cm3/min,搅拌转速2000r/min,搅拌时间2min,不添加捕收剂与起泡剂,试验结果如图7所示。

图7 磨矿4h和5h产物浮选分析图

从图7中可看出,当磨矿时间为4h和5h时,精煤产率相差不大;4h和5h的精煤灰分为0.56%和0.44%,一次尾矿的灰分为4.37%和4.66%;精煤灰分降低,一次尾矿的灰分增加,这说明随着磨矿时间的增加,煤粒与无机矿物杂质分离更完全,但效果不明显。考虑磨矿成本及时间的因素,选用4h的磨矿时间更好。

4 结 论

1)通过海石湾低灰煤矿物分析,发现低灰煤中杂质主要为以颗粒嵌布为主的石英、黄铁矿和以团状嵌布为主的硅酸盐类矿物,其中黄铁矿的嵌布颗粒最细,为10~40μm,为了实现煤粒与杂质矿物的充分分离,磨矿的平均粒度需达到10μm左右。

2)经过磨矿方式试验发现湿法磨矿效果更好,产物的平均粒度为10.38μm,已基本达到解离粒径,且此时-10μm的含量为63.81%;而分散剂的加入促进了磨矿时颗粒的分散,提高了磨矿效率。添加分散剂时,湿法磨矿产物浮选精煤产率为19.08%,灰分为0.88%。

3)磨矿级配及磨矿时间试验表明更小的介质粒径使得物料在磨矿时接触面更大,促进解离。随着磨矿时间的增加,磨矿效率有明显的提高,但磨矿时间为4h和5h时,二者磨矿效率接近。通过浮选试验并结合经济成本等确定磨矿时间4h为最佳磨矿时间。

4)当磨矿方式采用湿法磨矿,并添加0.55%的六偏磷酸钠作为分散剂,级配为∅30mm∶∅25mm∶∅20mm∶∅15mm=39.11%∶23.57%∶18.82%∶18.5%,磨矿时间为4h时,磨矿所得产物已基本实现煤粒与无机杂质矿物的分离,通过浮选可以制备灰分低于1%的超低灰煤。