低透气性煤层预裂爆破裂纹扩展特征数值模拟研究*

2022-09-20张飞燕陈玥玥孙金山年鑫喆

张飞燕,陈玥玥,韩 颖,孙金山,年鑫喆

(1.河南理工大学 a.安全科学与工程学院;b.能源科学与工程学院,焦作 454003;2.河南省瓦斯地质与瓦斯治理重点实验室—省部共建国家重点实验室培育基地,焦作 454003;3.煤炭安全生产与清洁高效利用省部共建协同创新中心,焦作 454003;4.江汉大学 a.省部共建精细爆破国家重点实验室;b.爆破工程湖北省重点实验室,武汉 430058)

低透气煤层的瓦斯抽采浓度不高,影响到工作面的采掘效率,深孔预裂爆破将松动爆破与钻孔泄压相结合,爆破后大幅增加了煤层中瓦斯泄放及抽采速率,同时工作面煤层得到了较为充分的破碎,有利于提高煤炭开采效率。在深孔预裂爆破理论与技术研究方面,贾腾研究了爆破参数对煤层深孔预裂爆破裂隙扩展的影响规律[1],分析了抽采孔附近裂纹密度特征及应力波在经过抽采孔时的传播特征。王麒翔针对煤层爆破卸压增透问题[2],研究了单孔和多孔爆破时距离孔心不同半径范围内的应力场,结合试验确定了松软煤层深孔预裂爆破合理的布孔参数。张杰针对三软煤层采空区内坚硬悬顶灾害治理问题[3],通过深孔预裂爆理论研究和现场试验,研究确定了合理的爆破参数,观察了空孔孔壁的变形破坏及贯穿特征。谭波等研究了低透性高突煤层中深孔预裂爆破技术的应用效果[4],分析了孔径和孔间距等参数对低透气性、高瓦斯煤层的破碎和致裂效果的影响规律。张树川自主设计搭建了爆破载荷作用下控制孔增透作用机理试验平台[5],并开展了深孔预裂爆破机理的室内试验。王公忠以新安煤矿煤层为研究对象[6],采用数值模拟的研究方法研究了双孔连续爆破应力波的传播过程及对煤层影响的范围。谢烽等建立了UDEC煤体深孔预裂控制爆破损伤模型[7],分析了煤体中距炮孔不同距离处爆炸应力波传播规律以及煤体爆破损伤区的扩展过程。

煤层中深孔爆破增透机理比较复杂,影响增透效果的因素很多,在上述研究的基础上,通过数值模拟方法,研究煤层中钻孔爆破,炮孔周围区域裂纹产生、扩展的过程,分析煤层预裂爆破产生的应力衰减特征,揭示控制孔对裂纹扩展变化的影响规律,结果可为相关的科研和生产提供参考。

1 数值模型建立

1.1 炮孔及装药设置

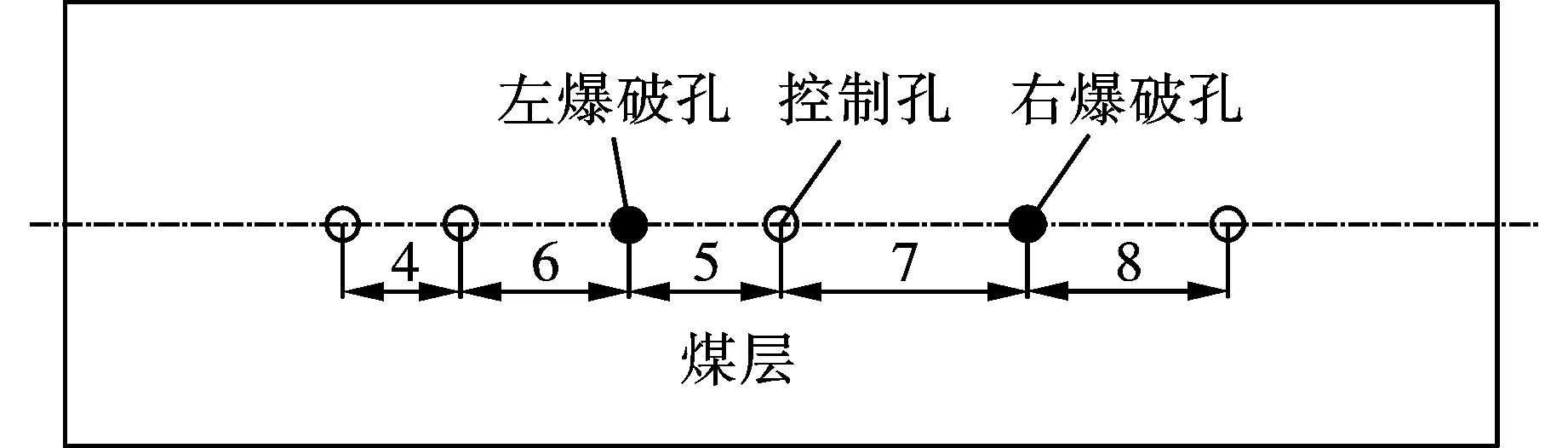

深孔预裂爆破数值模型包括煤层、炮孔、炸药和填塞物。由于钻孔的长度远大于其直径,可将预裂爆破过程看作平面应变问题。建模时不考虑填塞物,只建立一定厚度的煤层区域,炮孔内炸药和空气。采用流固耦合算法实现爆炸对煤层的破碎作用。模拟的煤层区域长度50 m,厚度5 m,在上述区域中的钻孔间距分别设置为4 m、6 m、5 m、7 m、8 m。钻孔直径为120 mm,药卷直径为94 mm。选择其中2个炮孔作为爆破孔,其余为控制孔,不爆破。钻孔布置如图1所示。

图 1 预裂爆破钻孔布置Fig. 1 Pre-split blasting drilling arrangement

模型约束z向位移,其余均设置为无反射边界条件,用于吸收传至模型边界的应力波,消除反射拉伸波对裂纹扩展的影响。

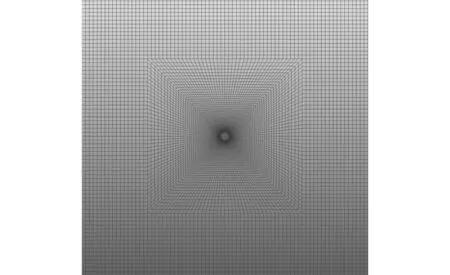

网格划分采用了SOLID164六面体单元。爆破孔周边网格加密,以有效模拟裂纹产生的现象。模型由炮孔向周围过渡中网格尺寸逐渐增大。炸药和煤层的部分网格划分如图2所示,整个计算模型划分约137万单元,求解软件为LS-DYNA。

图 2 网格划分结果Fig. 2 Meshing results

1.2 材料模型

炸药采用HIGH_EXPLOSIVE_BURN材料模型和JWL状态方程。2号岩石乳化炸药材料模型及状态方程参数参照参考文献选取[8]。炸药密度ρ=1.0 g/cm3,爆速D=3600 m/s,CJ压力Pcj=3.24 GPa。JWL状态方程形式为

(1)

式中:P为压力;E为爆轰产物内能,E=4.26×109J/m3;V为爆轰产物的相对体积;A、B、R1、R2和ω为常数,A=214.0 GPa,B=0.182 GPa,R1=4.15,R2=0.95,ω=0.30。

空气采用NULL模型和LINEAR_POLYNOMIAL状态方程。空气密度ρ=1.29×10-3g/cm3,其他参数参见文献[9]。

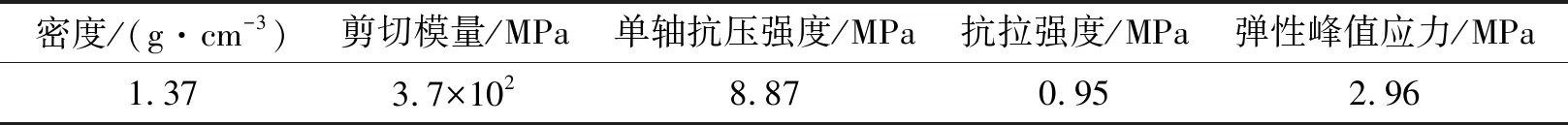

煤层采用HJC模型,其包含了屈服面、状态方程及损伤演化方程。姚本余等通过试验对煤的模型参数进行了标定[10],主要参数见表1。煤层破碎及裂隙的产生采用删除失效单元的方法实现。

表 1 煤的HJC模型主要参数

2 预裂爆破效果分析

2.1 炮孔周围裂隙变化特征分析

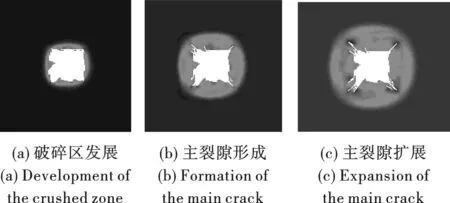

左侧炮孔起爆后,炮孔周围形成了空白区域,该区域大约在1 ms时停止变化,对应的范围大致为1.43 m(x向)×1.25 m(y向)。该区域主要是由于炮孔周围的煤受爆炸高压作用破碎而形成,即破碎区。随后,出现从空白区(破碎区)边缘沿炮孔径向逐渐扩展的裂隙。裂隙随着初始扩展方向不断发展。大约9 ms时,裂隙扩展至煤层模型的边界,此时四条主裂隙的长度分别为2.62 m、2.35 m、2.00 m、2.54 m。右侧炮孔延时起爆,右侧炮孔起爆时,炮孔周围形成了空白区域(即破碎区)。随后径向裂隙逐渐产生并扩展。破碎区及裂隙区形态如图3所示。

图 3 煤层爆破破碎区及主裂隙Fig. 3 The finite element model for pre-splitting blasting

左侧炮孔爆破产生的应力波在5.7 ms时达到控制孔(图4)。8.5 ms时左、右炮孔爆破产生的应力波相遇,之后继续传播且传播方向未发生改变。在大约2.2 ms时,左侧炮孔爆破产生的应力与右侧炮孔产生的应力波相遇并叠加,且于11.9 ms到达右裂隙区,随后继续传播与右炮孔爆破产生的应力场发生叠加。在12.5 ms时,右侧炮孔左下方裂隙向左发展的趋势停止,产生了沿竖直方向扩展的裂隙。结合应力云图判断,由于左炮孔爆破产生的应力波叠加于右炮孔爆破产生的应力场,该区域中煤岩裂隙的受力状态发生变化,向左发展的裂隙受到阻碍。此外,旧裂隙进一步发育和扩展,破碎区下方产生了少数新的裂隙。

图 4 煤层爆破压力场Fig. 4 Pressure field of coal seam blasting

右侧炮孔爆破产生的应力波在大约14 ms时,到达左裂隙区,进而与裂隙区的应力场产生叠加。左裂隙区的部分裂隙继续扩展,主裂隙长度没有明显的增加。

观察模拟的炮孔爆破压力场变化,发现破碎区形成期间,破碎区边界以外的煤层中没有压力(图5(a))。破碎区形成后,炮孔径向主裂隙产生并逐渐扩展,压力场分布在以炮孔中心为圆心,主裂隙尖端为边界的圆内(图5(b))。随着主裂隙的扩展,压力场逐渐扩大,并逐渐脱离以炮孔中心和主裂隙尖端连线为半径的圆范围(图5(c))。

图 5 压力场随破裂区变化Fig. 5 Pressure field changes with fractured zone

控制孔先后受左炮孔和右炮孔爆破产生的应力波扰动。模拟的控制孔周围并未产生裂隙,炮孔与控制孔之间也未出现贯穿裂隙。一般而言,应力波在空孔壁面发生反射,导致空孔壁煤岩内部产生反射拉伸波,与空孔周围又存在应力集中,上述因素的耦合使得空孔周围容易产生破坏裂隙,这有利于煤层中瓦斯的释放和抽采。分析模拟的空孔周围未出现裂隙的原因,一是煤属于软介质,爆破应力波在煤层中衰减快,幅值低,空孔周围的拉伸应力未必会超过煤的动态抗拉强度,二是空孔距两个炮孔的距离远,三是可能与模拟选取的单元失效参数阈值有关。

2.2 应力变化特征分析

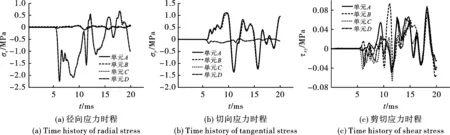

提取左侧炮孔和控制孔之间距爆破孔心1.65 m处的单元1和2.95 m处的单元2,以及炮孔上方距孔心0.85 m处的单元3的应力时程,如图6所示。

由图6(a)可见,1号,2号和3号单元径向(x向)应力值分别为-2.35 MPa、-1.84 MPa、-1.24 MPa,表明以上三个单元径向受压。图6(b)反映出三个单元处的切向(y向)应力特征不完全一样,其中1号单元应力值为-3.0 MPa,表明该处切向受压。2号,3号单元切向应力值有正有负且负值绝对值较大,表明以上单元切向受拉压作用,且以受拉为主,对应拉应力值分别为0.53 MPa和0.39 MPa。图6(c)表明,3个单元处的剪应力不超过0.4 MPa。以上三个单元处的压应力均未超过煤的抗压强度8.87 MPa,拉应力也小于煤的抗拉强度0.95 MPa。

图 6 煤层单元应力时程Fig. 6 Stress-time history of coal seam element

提取控制孔左右上下A、B、C、D四个单元进行应力分析,如图7所示。

图 7 空孔周围煤单元应力时程Fig. 7 Stress-ime history of coal seam element around the hole

图7(a)反映出炮孔周围4个单元的x向均受到拉压作用。其中,位于炮孔上下的单元C和单元D处的x向应力值(-2.25 MPa)远大于炮孔左侧单元A和右侧单元B的应力值(-0.1 MPa)。图7(b)反映出炮孔左侧单元A和右侧单元B的y向同样受拉压作用,拉应力峰值达到约1.1 MPa,压应力峰值为1.35 MPa。而单元C和单元D的y向应力值较小,仅为-0.16 MPa左右。图7(c)反映出以上4个单元的剪切应力值约0.08 MPa左右。

综上所述,控制孔左右两侧主要是y向受拉压作用,上下位置主要为x向受压,相比而言,左右前后处的切向应力值不大。

参考硬岩和软岩中钻孔爆破径向应力衰减计算式[11]

(2)

(3)

式中:σr1,σr2分别为硬岩和软岩中某一点的径向应力,kPa;r为距孔心的距离;r0为炮孔半径。

将数值模拟得到的煤层中爆炸径向应力峰值与式(2)、(3)计算结果进行对比,如图8所示。

由图8可以看出,硬岩中的应力幅值最大,软岩和煤层的应力幅值较为接近。相比软岩,模拟的煤层中爆炸径向应力衰减较慢。出现以上差异的原因,主要是模拟的煤层参数、装药条件与式(2)计算的条件不用。式(2)计算结果和模拟结果均反映出,软弱岩层中爆破产生的径向应力幅值相比硬岩更小的规律。

图 8 煤层径向应力衰减Fig. 8 Radial stress attenuation in coal seam

2.3 煤层预裂爆破参数选取建议

相比硬岩,煤层密度小、弹性模量较低、抗压强度和抗拉强度都比较小,炮孔爆破产生的破碎空腔半径较大,同时煤体破碎会消耗部分爆炸能量,煤层对爆炸应力波的吸收和衰减作用强,导致控制孔附近的拉伸应力未超过煤的抗拉强度,所以模拟未体现出控制孔周围产生裂隙的效果。

针对煤层增透预裂爆破布孔参数选择问题,赵宝友对比了不同埋深的煤矿回采工作面深孔爆破单孔增透有效影响范围在2.5~4.0 m,模拟的单孔爆破破裂区半径约为3.4 m,与上述结果接近[12]。此外,王麒翔采用COMSOL软件对单孔和多孔预裂爆破进行了对比分析[2],结合煤层爆破试验,确定的合理单孔爆破影响半径范围为1.5~2.0 m。所以,煤层增透预裂爆破布孔参数需综合考虑煤层爆破应力衰减快的特征,同时充分利用控制孔壁面反射拉伸效应和双炮孔爆破在煤层中产生的应力叠加作用,结合参数分析和现场试验确定合理的爆破参数。

3 结论

(1)通过模拟,煤层中炮孔孔径120 mm,装药直径94 mm,爆破产生的破碎区范围为1.43 m×1.25 m,破裂区半径约为3.4 m,主裂隙长度为2.0~2.62 m。

(2)距炮孔5 m的控制孔左右2侧单元主要是y向受拉压作用,拉应力和压应力分别为1.1 MPa和1.35 MPa,上下单元主要是x向受压,压应力为2.25 MPa,剪切应力值为0.08 MPa。

(3)煤层密度小,弹性模量和强度较低,对爆炸应力波的吸收和衰减作用强,上述因素导致炮孔爆破产生的破碎空腔半径较大,煤层中的应力值较低,控制孔与炮孔间距为5 m时,模拟的炮孔与控制孔之间未形成贯通裂隙。

(4)煤层增透预裂爆破的合理布孔参数需综合考虑煤层对爆破应力波的衰减作用、空孔壁面对爆破应力波的反射作用以及双孔爆破应力波的叠加作用,进一步结合现场试验确定。