新型液压马达-机械直线执行器的运行特性

2022-09-19倪豪葛磊赵斌权龙

倪豪,葛磊,赵斌,权龙

(太原理工大学机械与运载工程学院,山西太原 030024)

0 前言

单出杆液压缸凭借结构尺寸小、输出力大、造价便宜等优点,已成为液压系统中最常见的直线执行器,它在安装空间有限、大功率的工程机械中应用广泛。但长期以来,受其两腔面积不对称的影响,难以获得像对称缸一样的运行品质,是制约这一技术推广和应用的国际性难题。

针对上述问题,哈尔滨工业大学的李洪人、王栋梁等提出了采用非对称阀控单出杆液压缸的概念,给出了系统的设计准则,并提出该系统可以显著提高单出杆液压缸的承载能力,但目前非对称阀控理论在学术界尚未获得统一。瑞典Linköping大学的JANSSON和PALMBERG提出了基于负载口独立阀控单出杆液压缸的思想,并应用到起重机中,获得了良好的压力、速度控制效果。太原理工大学的权龙团队设计了一种非对称泵控单出杆液压缸系统,并将它应用到挖掘机中,节能效果显著。

上述研究大多是针对液压系统内部的创新,近几十年来,随着电气自动化技术的发展,电动缸应运而生。它通过伺服电机驱动滚珠丝杠,从根本上解决了单出杆液压缸的非对称性问题。但受限于电动系统功率密度低等缺点的影响,难以在低速重载场合下应用。

本文作者为充分结合液压系统与电动缸的优点,提出采用液压马达替代伺服电机驱动滚珠丝杠的方案,为工程机械装备的创新与发展提供了新原理和新方法。

1 新系统的工作原理

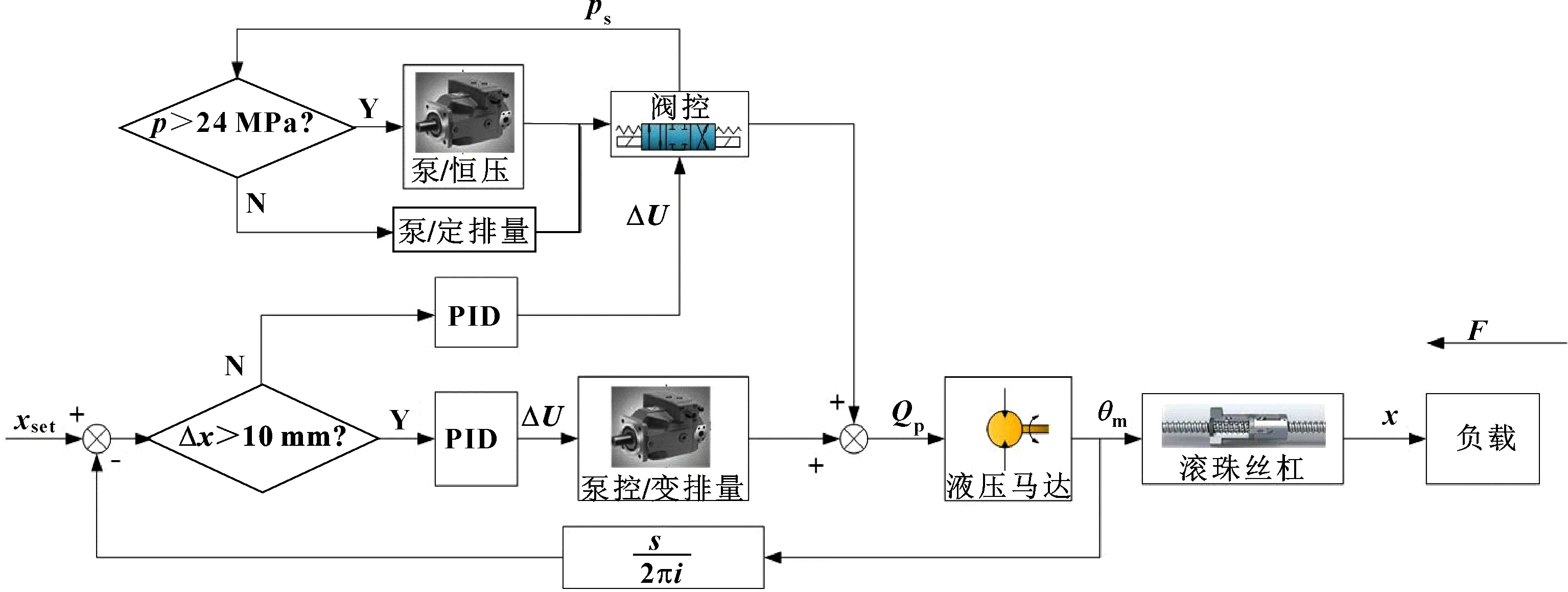

图1所示为所提出的新型液压马达-机械直线执行器的工作原理。新系统在电动缸的基础上,采用液压马达代替伺服电机驱动滚珠丝杠,将伺服电机、液压泵等元件通过液压管路布置到远离缸体且空间足够的地方。工作时,液压泵将来自伺服电机的机械能转换成液压能驱动液压马达旋转,同步带减速器与滚珠丝杠一起变回转为直线运动,进而实现推杆的伸缩。与电动缸相比,由于增加了液压回路,新系统的响应速度和效率会有所下降,但液压马达的功率密度远高于伺服电机,这为系统节省了空间,原理上更易于满足低速重载的需求。

图1 系统的工作原理

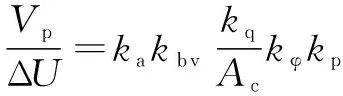

系统工作时,变量泵存在变排量和恒压2种工作模式,刚开始位移差较大,采用变排量泵控方式,系统以较大流量运行,实现低压快速进给,同时也可以通过调整泵的排量实现无级调速;当接近目标位置时,采用阀控方式进行精确控制,此时泵处于恒压工作模式下,当达到泵的调定压力后,泵的流量逐渐减小,其流量仅维持自身的泄漏,这样便从原理上几乎消除了溢流损失,提高了系统的效率,恒压变量机构的原理如图2所示。

图2 恒压变量机构原理

当泵出口压力低于先导溢流阀的压力时,先导溢流阀关闭,阻尼孔1中无油液流动。此时,恒压阀两侧的压力完全相同,在弹簧力的作用下,恒压阀处于右位,变量缸无杆腔与油箱接通,活塞杆右移,泵处于最大排量下工作。当泵出口压力达到先导溢流阀的调定压力后,阀口打开,油液溢流,阻尼孔1的两侧产生压差,恒压阀工作于左位。压力油进入变量缸,使泵的排量减小,直到仅满足其自身的泄漏。此时,泵出口的压力即为先导溢流阀的调定压力。

2 控制策略

(1)如图3所示,当位移差Δ>10 mm时,系统选择变排量泵控模式,此时三位四通比例控制阀的阀口全开,位移偏差经PID调整后激励电液比例变排量机构。变排量过程如下:电液比例阀在偏差信号Δ的作用下,阀口开启,压力油进入变量缸,推动变量缸的活塞杆运动,进而改变变量泵的斜盘倾角,实现变排量的目的。从原理上可以视为一个阀控缸模型,但由于电液比例变排量机构的动态响应过程对系统影响很小,故可将它简化为比例放大环节,得到变量泵的排量与偏差信号Δ的关系为

图3 控制策略

(1)

式中:为比例阀的电流增益;为阀芯位移增益;为变量缸的流量增益;为变量缸的有效面积;为变量泵的斜盘倾角系数;为泵的变排量梯度。

忽略油箱的压力变化,则泵出口的流量方程为

=-

(2)

式中:为变量泵的出口流量;为泵的排量;为泵的角速度;为泵的内、外总泄漏系数;为泵出口压力。

液压马达的高压侧连续性流量方程:

(3)

式中:为马达的有效流量;为马达的内泄漏系数;为马达的外泄漏系数;为马达高压侧压力;为马达低压侧压力;为马达排量;为马达的转角;为泵与马达之间管路的总容积;为油液弹性模量。

(2)当系统接近目标位置时,位移偏差减小,直到Δ<10 mm时,系统切换控制方式,变泵控为阀控。三位四通比例控制阀的阀芯在偏差信号Δ的作用下运动,使阀口逐渐变小,泵出口的压力增大。当泵出口的压力达到其调定压力以后,泵处于恒压工作模式,其排量迅速减小。推杆到达期望位置后,阀口完全关闭,泵的流量仅维持自身泄漏,而无溢流损失。

三位四通比例控制阀的阀芯位移与偏差信号Δ的关系为

=Δ

(4)

式中:为三位四通比例控制阀的阀芯位移增益。

以滑阀为研究对象,负载流量方程为

=-

(5)

式中:为滑阀稳态工作点附近的流量增益;为阀芯位移;为滑阀稳态工作点附近的流量-压力系数;为负载压降。

阀控阶段,泵出口以及液压马达高压侧的连续性流量方程与泵控阶段一致。在整个控制过程中,马达输出轴上的负载力矩平衡方程为

(6)

式中:为系统折算到马达输出轴上的总转动惯量;为系统折算到马达输出轴上的总黏性阻尼;为系统在马达轴上的总刚度;为负载在马达输出轴上所产生的转矩。

(3)绝对值编码器安装在马达的输出轴上,用来实时检测马达的转角并进行位置反馈,马达转角与推杆位移的关系为

(7)

式中:为丝杠导程;为减速器传动比。

3 仿真模型

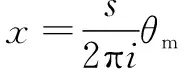

为了研究开式泵阀分段控制新型液压马达-机械直线执行器的动态特性,在多学科联合仿真软件SimulationX中建立了该系统的物理模型,如图4所示。该模型主要由控制部分、液压回路、机械回转-直线转换装置以及恒压变量机构4个部分组成。

图4 仿真模型

其中,控制部分具有信号处理、逻辑判断与选择等功能,能够根据偏差信号选择不同的控制方式,使反馈信号跟随给定信号变化,并抑制外负载扰动;恒压变量机构用来模拟恒压泵的工作过程。

建模时,为了模拟变量泵的功能,参考了某公司SYDFEE-2X系列的电液变量泵,该泵具有流量、压力、功率等多种控制功能,可以根据系统的需求,随时切换泵的工作方式。由上述可知:在新系统中,泵主要有变排量和恒压2种工作模式,恒压变量机构的模型如图4所示,先导阀用来设定泵出口的压力,溢流阀起安全和保护作用。仿真时,泵的变排量过程通过输入信号来实现,而省略了电液比例变排量部分的物理建模,其他仿真参数见表1。

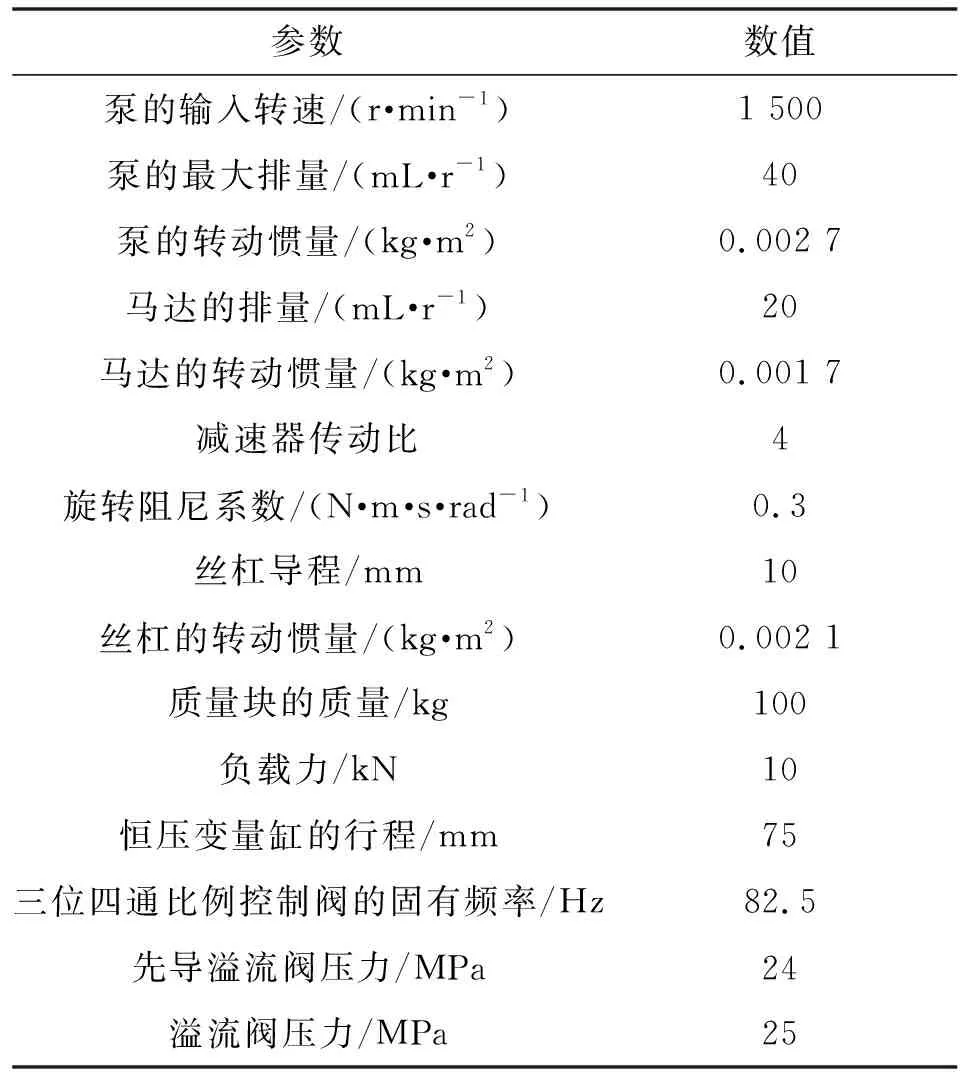

表1 仿真模型参数

4 仿真分析

4.1 系统的时域分析

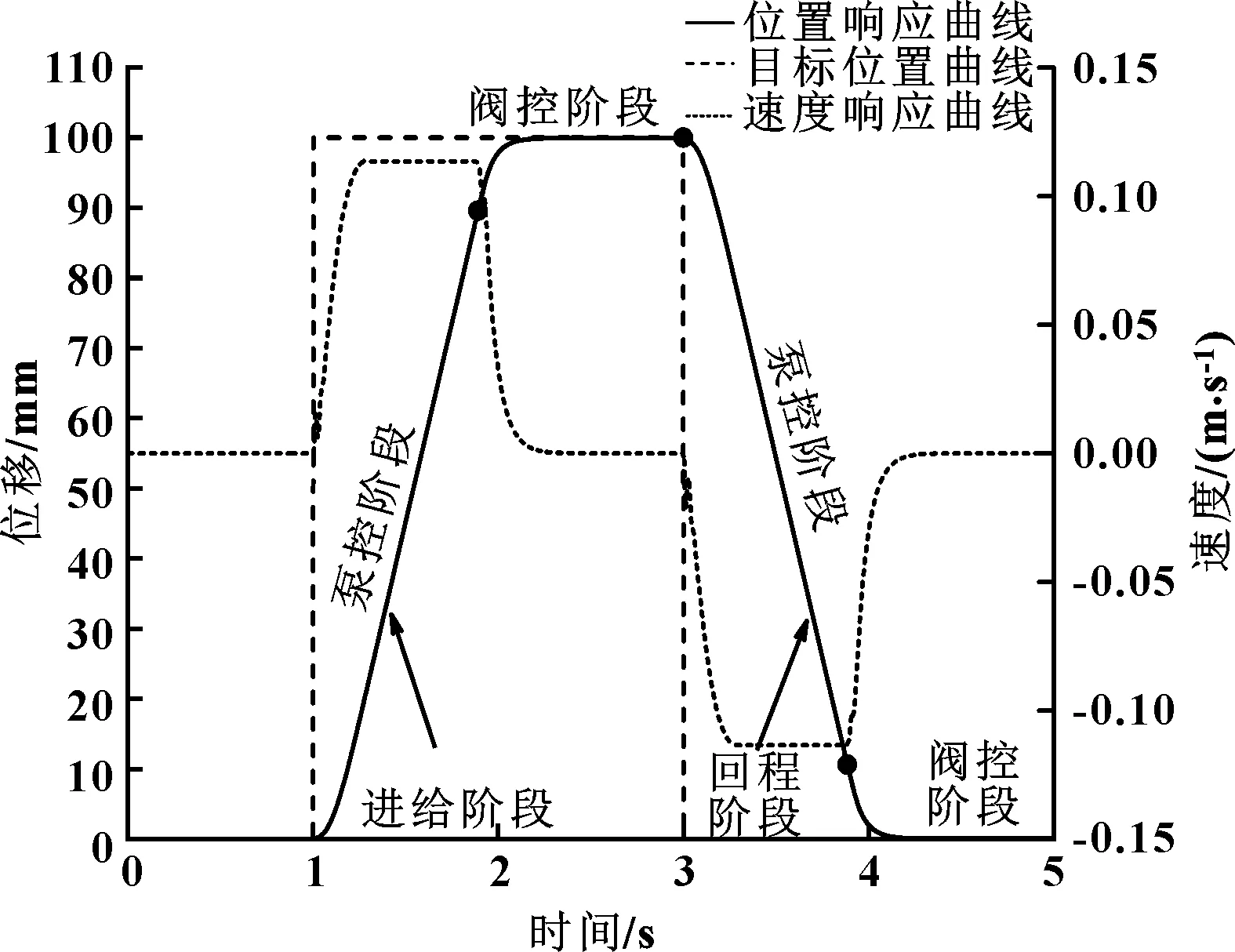

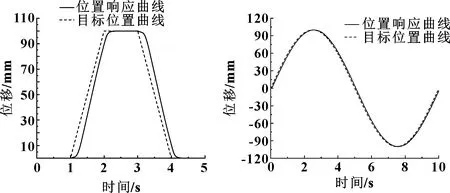

目标信号为阶跃信号,系统在表1中的参数下运行仿真,3 s时负载力更改为-10 kN,仿真结果如图5所示。同时,给出了一般阀控单出杆液压缸系统的位置、速度响应曲线,如图6所示。

由仿真结果可知:在阶跃信号的作用下,系统反应迅速,大约经历1.1 s的时间到达目标位置;系统在接近目标位置时由泵控切换为阀控,位置曲线无超调,稳态误差仅为0.012 mm。

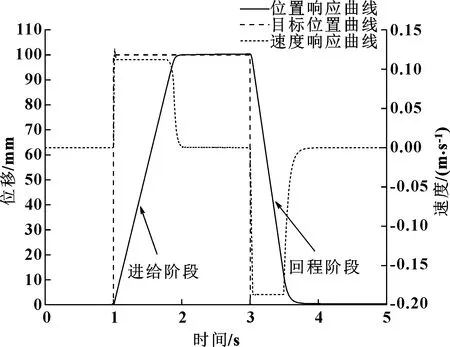

通过对比图5、图6可知:新型马达机械缸在进给和回程阶段速度完全相同,其速度曲线明显区别于一般的阀控单出杆液压缸系统。

图5 系统的位置、速度曲线

图6 一般阀控单出杆液压缸的位置、速度曲线

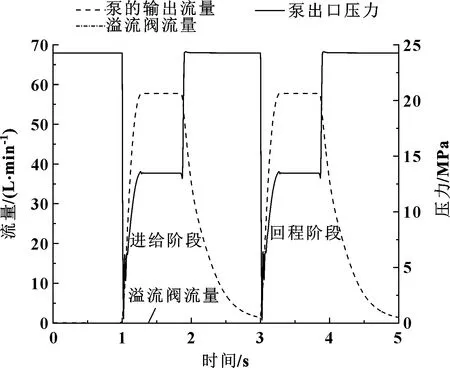

图7为新系统在上述阶跃信号下的流量、压力曲线。如图7所示,当系统处于泵控阶段时,阀口全开,泵的出口压力仅与外负载有关,系统以低压大流量的方式实现快速进给。 当偏差减小,系统切换为阀控时,由于阀的节流作用,泵的出口压力升高,在这一过程中,泵由变排量流量控制模式变为恒压模式。当泵出口的压力到达调定压力以后,泵的排量逐渐减小以适应系统的流量需求,整个过程无溢流损失。此外,新系统在进给和回程阶段流量、压力完全相同。

图7 系统的流量、压力曲线

将阶跃信号更改为斜坡信号和正弦信号,得到系统的位置响应曲线如图8、图9所示。

图8 斜坡响应曲线 图9 正弦响应曲线

从图8、图9中可以看出:系统在面对斜坡信号和正弦信号时,依然能够表现出良好的跟随能力。当输入信号为斜坡信号时,系统的位置误差相对较大,后续研究可以考虑通过采用速度/位置复合控制策略,提高其精度。

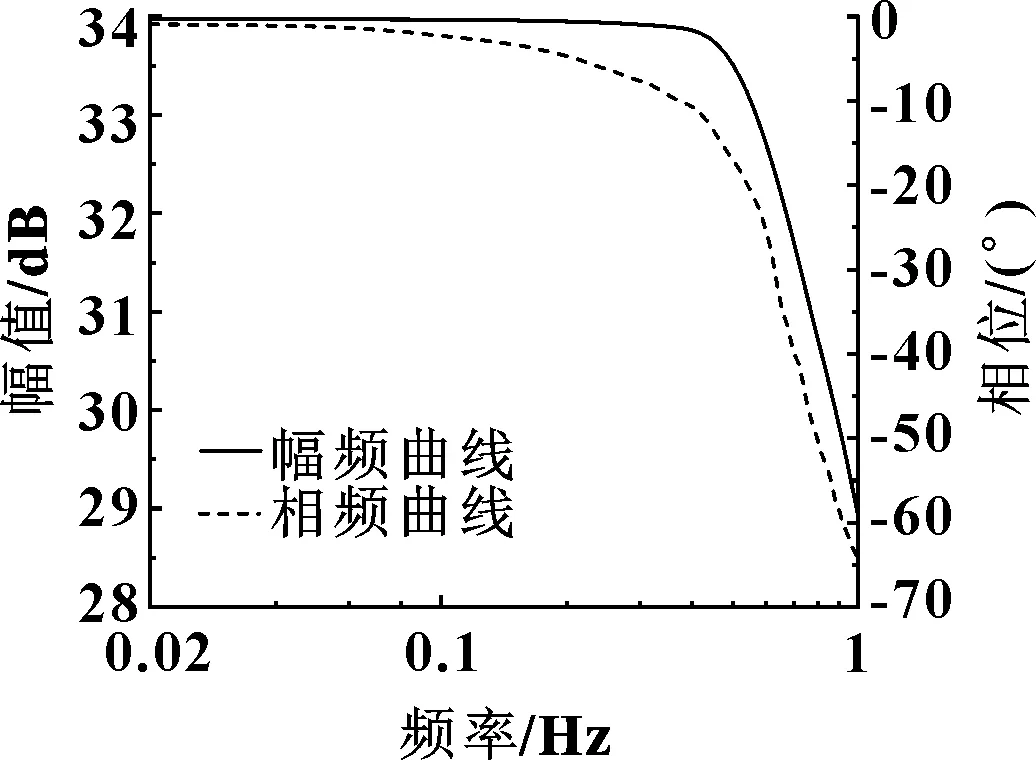

4.2 系统的频域分析

由于时域分析并不能完全反映出系统的性能,故在工程实践中,往往需要借助于频域响应对系统的动态特性进行更加准确的判断。为了进一步研究泵阀分段控制新型液压马达-机械直线执行器系统的闭环响应特性,采用50组不同频率的幅值为50 mm的正弦信号作为输入信号,对系统进行激励。将仿真结果进行均匀化处理后,导入MATLAB,利用快速傅里叶变换的方法,求得系统的闭环Bode图如图10所示。

图10 系统的闭环Bode图

由图10可知:在仿真的频率范围内,系统的相位滞后不超过90°,而幅值衰减较快。当频率为0.8 Hz时,幅值衰减超过3 dB,这表明,系统对上述正弦信号的最大跟踪频率约为0.8 Hz。

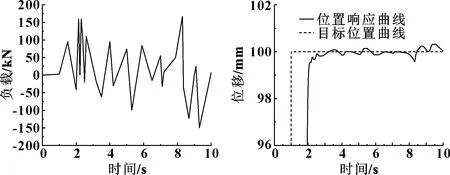

4.3 系统的抗负载干扰能力分析

上述的仿真结果均是在负载力为常值时得到的,为了研究新系统在变载荷下的抗干扰能力,仿真时,加入如图11所示的随机性负载干扰,得到如图12所示的位置响应曲线。

图11 随机性负载干扰曲线 图12 系统的抗负载干扰曲线

如图12所示,系统在大范围随机性负载的干扰下,响应曲线始终在目标位置附近波动,最大波动幅度不超过0.2 mm;在面对短时大负载的冲击下,系统总能迅速向着目标位置恢复;这表明,系统具备良好抗负载干扰能力。

5 结论

(1)本文作者为解决单出杆液压缸面积不对称以及电动缸功率密度低等问题,提出了一种新型液压马达-机械直线执行器系统,并采用开式泵阀分段的控制策略对系统的动态特性进行了研究。结果表明:系统可以实现快速、准确的位置控制,在100 mm的阶跃信号下,其稳态误差仅为0.012 mm;当输入信号为50 mm的正弦信号时,闭环系统的带宽约为0.8 Hz;系统具备良好的抗负载干扰能力。

(2)与常见的单出杆液压缸系统相比,新系统变非对称控制为对称控制,其在进给和回程阶段的流量、压力、速度完全相同。此外,当泵出口的压力达到恒压模式的调定值以后,泵的流量减小,整个过程无溢流损失。

(3)文中主要针对新型液压马达-机械直线执行器系统的动态特性进行研究,为后续新系统在工程机械上的应用提供了参考。