RFID物料主动感知的车间AGV云-边协同计算框架模型

2022-09-19温博强张富强邵树军杜超

温博强,张富强,邵树军,杜超

(1.长安大学道路施工技术与装备教育部重点实验室,陕西西安 710064;2.长安大学智能制造系统研究所,陕西西安 710064;3.陕西法士特齿轮有限责任公司,陕西西安 710119)

0 前言

基于工业物联网(Industrial Internet of Things,IIoT)的智能工厂和智能车间设计中,通过在物理底层部署各类智能传感设备,包括智能终端、嵌入式系统等,将现场实时状态数据进行边缘侧处理,并与仓储管理系统(Warehouse Management System, WMS)、制造执行系统(Manufacturing Execution System,MES)等软件系统集成交互,可实现生产物流的高效化智能管控。但是,车间底层大量IIoT传感设备接入及与上层云端服务器之间信息频繁耦合交互产生的海量实时异构数据,将导致控制系统的信息传输延迟率上升,甚至发生数据丢包以及网络堵塞问题。为了提升数据处理能力,降低服务器的计算压力,避免工件物流状态信息频繁地、大规模地与云端进行直接数据交互,将自动导引运输车(Automated Guided Vehicle,AGV)配置嵌入式系统部署成移动边缘节点(Mobile Edge Node,MEN),将部分时间敏感型或计算不密集型的实时计算任务部署在MEN节点完成,如物料感知、AGV动态运行数据处理、配送需求响应决策等。

本文作者在射频识别技术(Radio Frequency Identification,RFID)物料主动感知的基础上,提出一种面向车间AGV的云-边协同计算框架模型,并对数据采集与交互、边缘侧数据处理、云-边协同计算等关键技术做了讨论,并经过案例验证了计算框架模型的可行性。

1 国内外研究现状

云-边协同计算作为一种具有广大前景的大规模工业物联网计算模式,已被应用到各个领域,例如,智能建筑、智能医疗和智能制造等。丁凯等人通过对底层车间配置固定式边缘节点与移动式边缘节点,提出一种基于云-边协同的智能工厂工业物联网架构与自治生产管控技术,为人、机、物共融自治化生产提供了理论技术支持。张耿通过在传统制造车间引入制造IIoT技术,通过基于工业物联网的智能制造服务主动感知与分布式协同优化配置方法研究,为底层车间的制造资源主动感知与协同优化提供了理论参考。张映锋等基于最新的CPS(Cyber Physical System)技术、IIoT技术和变粒度自适应协同控制策略,提出一种基于物联技术的制造执行系统实现方法与关键技术,实现了AGV与智能加工设备具备自主决策和主动感知交互,在生产物流领域具备重要的借鉴价值。李广博运用RFID标签绑定生产物料信息的方式,并结合AGV搬运物料的定位信息与加工设备提供的在加工物料状态信息,基于OPC UA技术实现了对离散制造车间的动态监控。

然而,在车间生产物流智能管控方面,尚缺乏基于AGV视角的云-边协同计算的应用研究。基于RFID物料主动感知,将边缘计算与车间AGV物理实体结合,并与上层云计算协同,提出云-边协同计算框架模型应用于智能车间部署,将有助于生产物流过程的智能化转型。

2 基于IIoT的车间AGV云-边协同计算框架

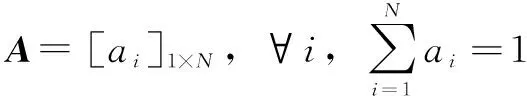

在AGV配置边缘节点与MES云端应用服务的基础上,建立了基于IIoT的车间AGV云-边协同计算框架结构体系,如图1所示。

图1 基于IIoT的车间AGV云-边协同计算框架

(1)数据感知层

为实现对AGV运行状态与在加工物料状态的全面数据感知与透明化,该层为AGV小车等物理资源配置异构IIoT传感设备,例如:承重监测、防碰撞的视觉传感器、声音传感器等,通过不同的通信接口协议采集的实时数据,为生产物流做运输资源准备。

(2)边缘计算层

将车间AGV部署成移动边缘节点MEN,进行自身运行状态与生产物流生产计划的预处理和分析。MEN配置独立的边缘数据库,用来存储关联的数据感知层设备属性和节点属性信息等多源数据。MEN调用RFID数据预处理、数据计算分析等应用服务对数据感知层上传的原数据进行处理。其中,由嵌入式设备完成数据预处理,如配置有MCU的STEM32等,而数据计算分析由边缘计算网关服务器实现,且数据预处理为数据计算分析提供有效的多元数据。

(3)通信网络层

该层是连接边缘计算层与云计算层和应用服务层的桥梁,是云-边协同互作用的基础。采用软件定义网络,搭建由应用平面、控制平面和数据平面构成的柔性可扩展的网络架构。

(4)云计算层与应用服务层

云计算层部署云端数据库服务器和有强大性能的计算服务器,为企业/车间端和用户端提供计算服务。各类云端应用服务部署在应用服务层,在提供应用服务的同时,亦可对AGV进行边缘应用服务迁移。需指出的是,应用服务层中还包括多个AGV-MEN应用服务包,如AGV调度模块、AGV运行监控模块、AGV与MES/WMS集成交互模块等,为AGV的应用服务迁移提供支持。该层部署的公有云数据库包含两种,分别是非结构化数据库和结构化数据库,用于分类化、高效化存储生产物流阶段的制造大数据和各类配置属性信息。

3 关键技术

为了支撑生产物流过程的准确、高效执行,依据MEN边缘节点和MES云端服务的不同,重点对数据采集与信息交互、边缘侧数据处理技术和云-边协同计算技术等关键技术进行讨论。

3.1 AGV状态数据采集与信息交互

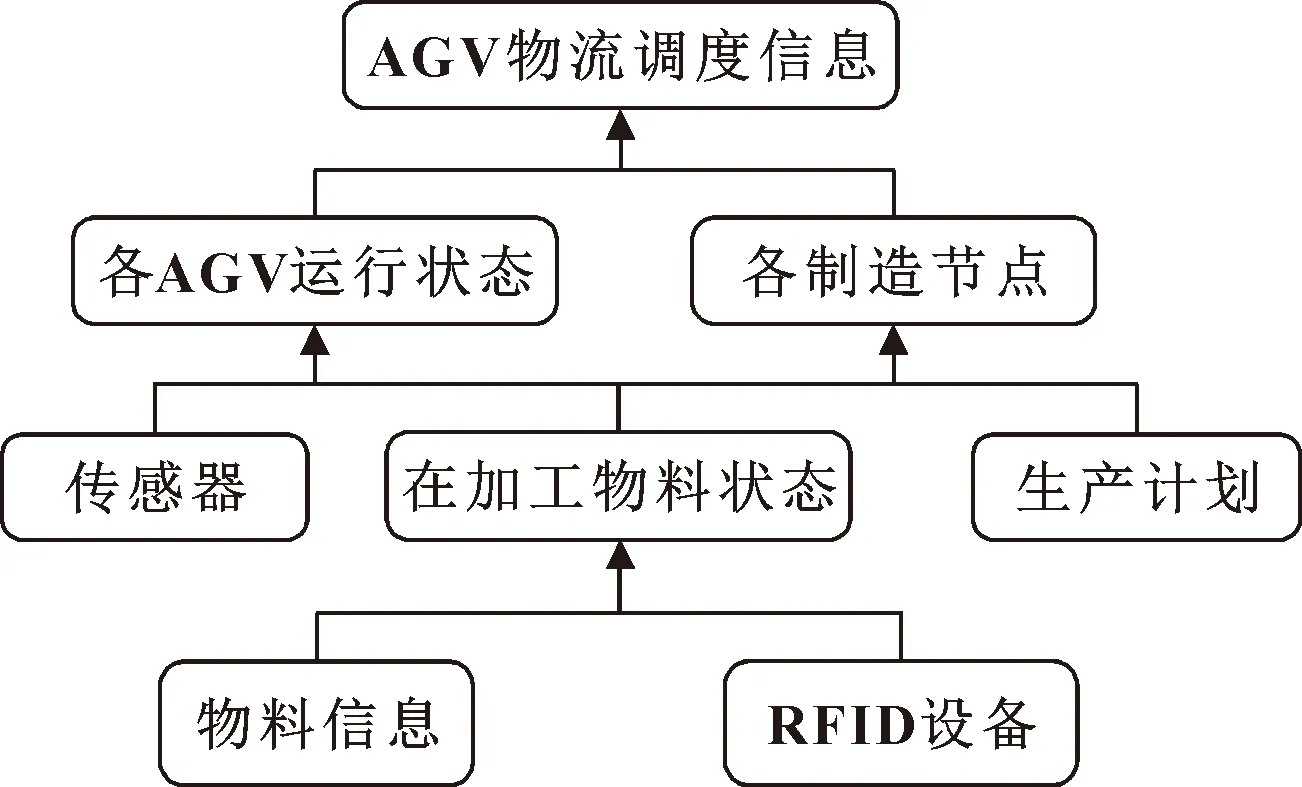

车间生产物流需求的信息主要为AGV运行状态信息和在加工物料状态信息,据此云端与边缘端可计算分析获得车间各加工物料生产物流紧急度信息,多AGV运用各边缘节点分析计算进行自主协商决策,选择最优的目标完成物流运输任务,并进行当前物料生产运输任务动态规划更新。

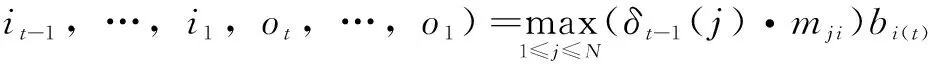

对于采集AGV运行状态数据信息,在执行MES下达的生产物流生产计划之前,通过部署在AGV自身的各种检测装置与传感器,进行AGV运行状态数据采集,以确保生产物流时各个资源就绪、可用、到位。当MES-云端服务器将生产制造计划下发给车间底层节点,各AGV在边缘端对新增生产物流任务进行本地化仿真与冲突检验,确认无误后更新运行数据并运送物料至指定工位节点,进行第一道工序加工。信息获取流程如图2所示。

图2 AGV物流调度信息获取流程

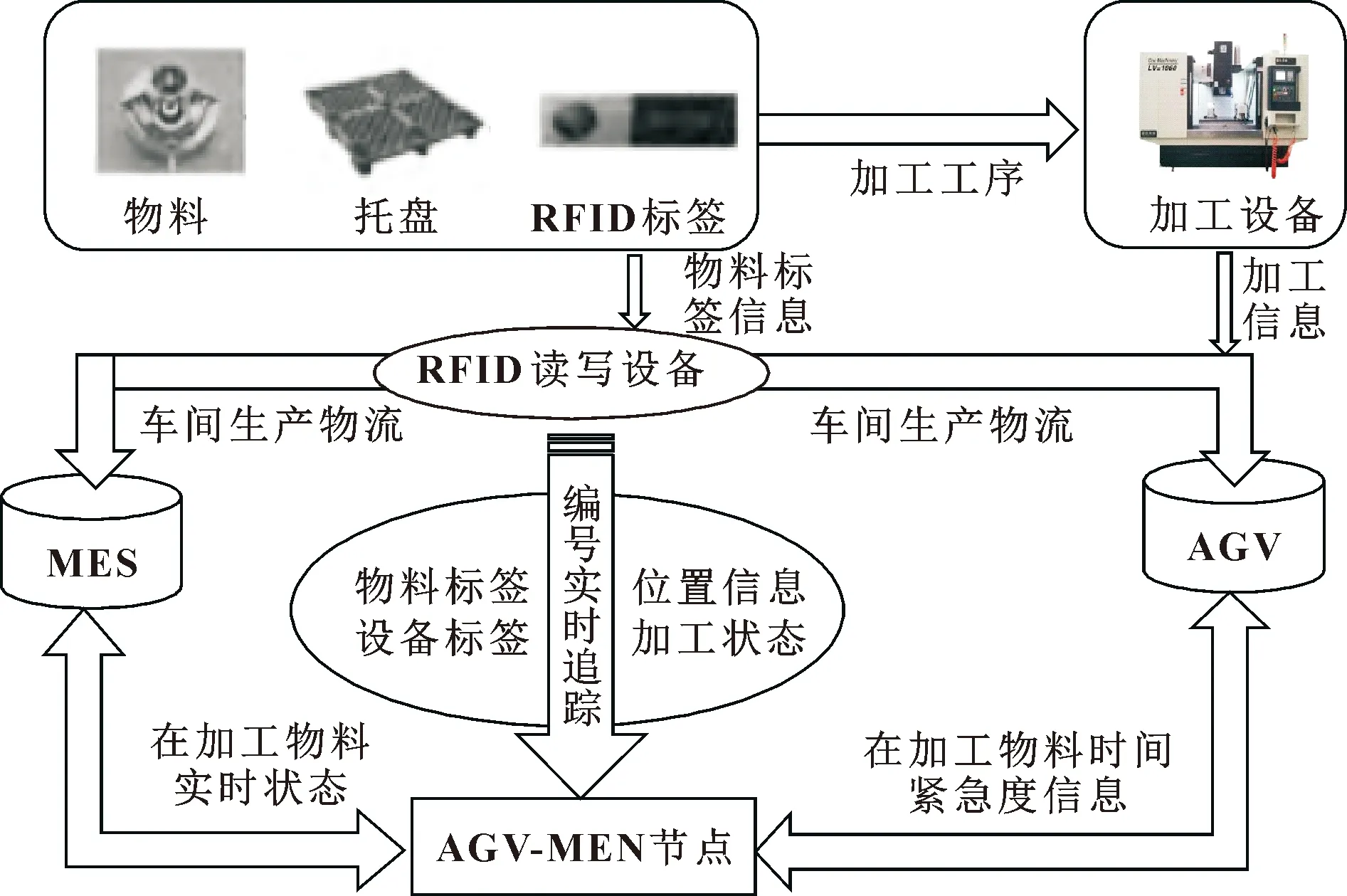

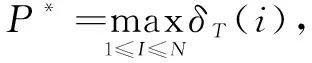

对于在加工物料状态信息,具体获取流程为:车间制造生产物流阶段物料上都贴有唯一包含自身信息的RFID标签,物料的编号通过RFID设备扫描可以获取,目标物料的在加工状态信息通过编号就可以实时追踪;AGV将物料与托盘运送到工位上,运送过程的配送情况可以通过AGV位置信息得到。加工设备识别货物RFID标签上的加工信息开始加工,并将加工信息写入RFID中。至此MES通过物料标签可以查询在加工物料加工状态,并实时响应给AGV,实现AGV与生产物流的实时信息交互、生产设备与加工物料生产状况的实时信息获取。各节点实时动态响应如图3所示。

图3 车间生产物流各节点信息实时动态交互图

3.2 边缘侧RFID数据处理技术

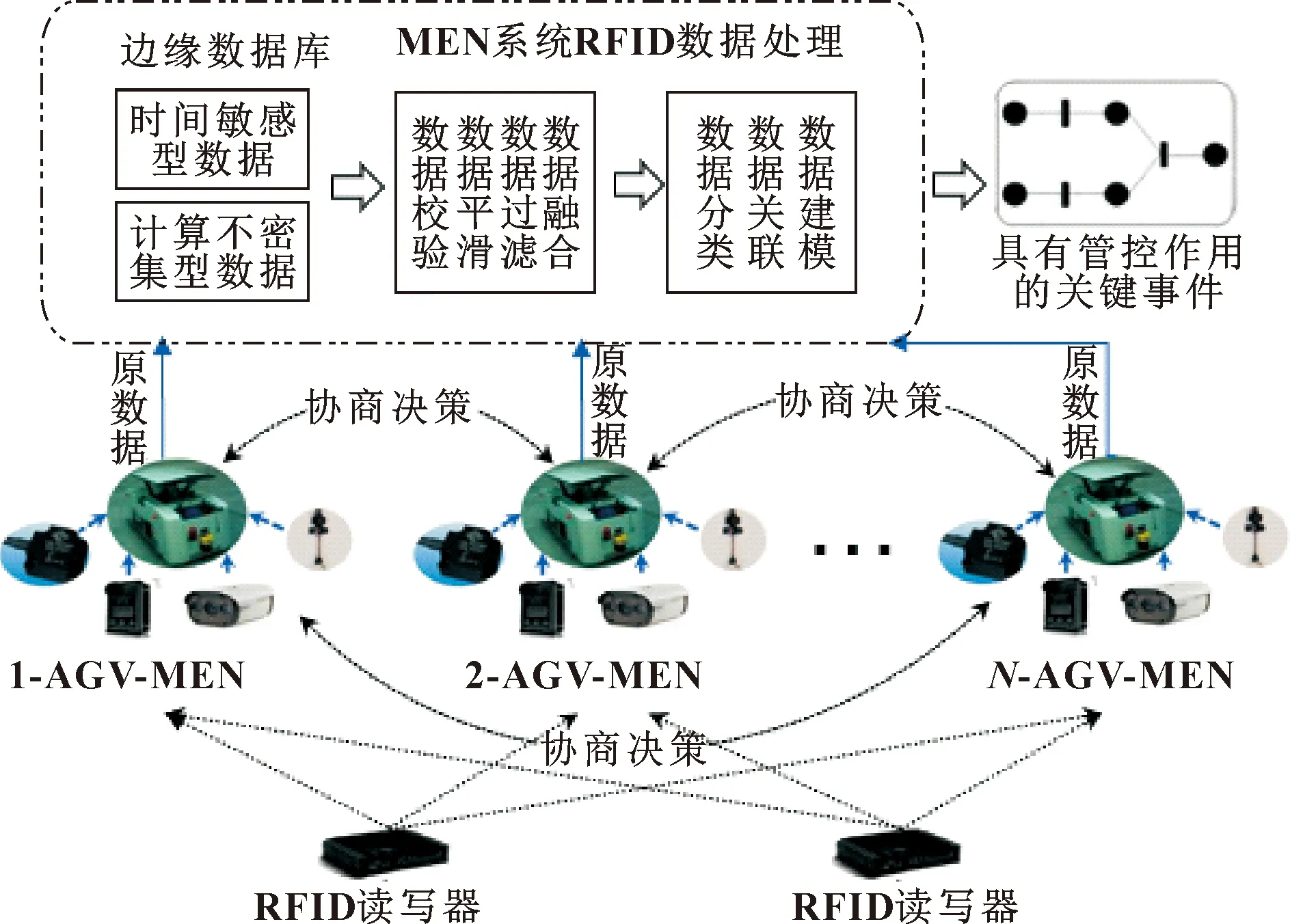

将边缘计算技术应用到制造车间中,在车间AGV和各制造工位上配置边缘节点,形成具有计算能力的信息物理融合系统计算资源节点。通过RFID和传感器等数据采集设备,将实时状态数据类型中时间敏感型数据与计算不密集型数据传输到车间AGV边缘节点,在边缘节点内对状态数据进行计算和处理,推理出有管控作用的关键事件,并运用部署MEN协同决策系统进行调度决策,最后通过边缘节点向AGV传输调度指令,保证生产过程的持续进行。AGV边缘端数据处理模型如图4所示。

图4 AGV边缘端数据处理模型

AGV边缘数据库获取底层加工车间RFID原始数据(Raw Date),MEN系统运用数据清洗技术对原始数据进行校验、平滑、过滤、融合处理,与标准数据进行对比,判断数据的有效性,得到有效数据;再对有效数据进行分类、关联、建模,依据规定好的数据结构,分析出标签名称、标签读取时间和标签读取地点信息;并将这些信息组成基本生产物流信息单元(Id,Time,Place)上传至MES云端服务器。图5中的(a)为RFID阅读器得到的原始数据,(b)为经过MEN预处理后得到的数据,其数据可以直接通过检索得到,在AGV配置的MEN系统中可以用来在车间生产物流中进行在加工物料监控、物流监控等功能。RFID原始数据经过AGV边缘端就可以实现(a)到(b)的转换。

图5 AGV边缘侧RFID数据预处理

3.3 云-边协同计算技术

根据车间生产物流任务数据和制造资源实时状态数据,由云端调用应用服务生成生产物流计划,将计划指令解析成车间物理设施可直接理解的信息,下发至各AGV-MEN,通过对工件的感知以及生产物流的计算决策,运用AGV调度模块中的“生产-物流任务竞价”应用服务,择取目标最优AGV实现工件运输任务。其基本原理是:将生产-物流任务集成规划过程视为一个马尔科夫过程,将物流工序与生产工序序列按时间排序并看作一条可见观测链,并将实现上述工序的AGV与加工设备序列看作一条隐含状态链,则可构建一个用于此云-边协同计算框架模型的生产物流集成规划隐马尔科夫模型(Hidden Markov Model,HMM),在生产物流实施过程中,该模型的参数将实时更新。构建的模型如下:

={,,,,}

={,,…,}

∀,∈={,,…,}

={,,…,}

∀,∈={,,…,}

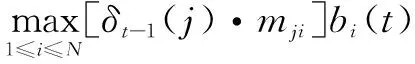

=[]×

∀,,=(+1=|=)

=[]×

∀,,=(=|=)

其中:表示待加工任务的生产-物流工序流;表示与生产-物流工序流对应的最优设备序列;表示不同设备之间任务切换的概率矩阵,且表示在制品从设备转移到的概率;表示工序任务之间切换的概率矩阵,且表示在前一工序由设备完成的条件下,执行下一工序的概率;表示初始概率矩阵,且表示第一道工序由设备执行的概率;表示制造工序、物流工序的全集;表示智能工厂内的加工设备、物流设备等设备全集。

已知待加工任务的生产工序序列,依据HMM,采用Vertibi算法预测满足订单任务需求的概率最大的物流序列,即确定了生产-物流工序任务的物流计划。具体求解过程如下:

(1)定义时刻下具有最大状态转移概率的设备序列为

,…,)

(2)从第一道工序开始到当前时刻下的工序,迭代计算与工序序列相对应的具有最大状态转移概率的设备序列:

图6 车间生产物流AGV任务集成规划方案

4 案例验证

结合某微型制造中心实验室搭建IIoT网络环境,以轴类零件加工为例验证基于RFID物料主动感知的AGV云-边协同计算框架模型。图7所示为车间生产过程中包括的4道制造工序,即初始物料的库存工序,粗加工工序,精加工工序和成品库存工序。其中,由6个RFID区域空间来主动感知加工物料K的状态变化;监控空间的RFID配置清单如表1所示。

表1 面向车间生产物流的RFID配置方案

图7 包括4道工序的生产物流案例

具体步骤如下:

(1)在车间底层通过布置各类检测装置和传感装置,获取实时的物理资源状态信息,如AGV、加工物料、操作人员、加工工位等。

(2)配置有STEM32、RFID读写器和多个传感器的AGV-MEN具有获取上述步骤中物理资源状态数据信息的能力,并应用RFID物料主动感知技术实时数据采集,使生产物流任务中AGV的执行过程具有动态调整性和实时监控性。

5 结论

通过云-边协同计算技术,利用云端服务器的高计算性能和车间AGV上MEN有限的计算能力,提出一种基于RFID物料主动感知的车间AGV云-边协同计算模型框架,阐述了AGV数据采集与信息交互、AGV边缘侧RFID数据处理技术和云-边协同计算技术等关键技术,以支撑上述计算框架模型逻辑准确、高效执行。最后通过上述制造逻辑建立了HMM模型以及案例研究,验证其可行性,为生产物流的智能化升级提供支撑。