微小型航空外啮合齿轮泵轴向摩擦副研究

2022-09-19姜继海车明阳吴金光姚广山

姜继海,车明阳 ,吴金光,姚广山

(1.哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001;2.赛克思液压科技股份有限公司,浙江宁波 315021)

0 前言

在航空液压系统中,低压泵以齿轮泵和离心泵为主;中、高压泵则以齿轮泵和柱塞泵为主。外啮合齿轮泵凭借其结构简单、抗污染能力强等优点在航空领域得到了广泛应用。在航空领域使用的齿轮泵要求其体积和质量尽可能小且输出流量尽可能大,这就要求齿轮泵具有高的容积效率。另外,为能够输出更多的流量,在齿轮泵排量确定后,其转速应尽可能高,这就对齿轮泵的高速化提出了要求。无论是齿轮泵的高效率还是高转速,都与齿轮泵轴向摩擦副有着极大的关系。当转速较高时,齿轮泵在相同的工作时间内摩擦次数增加,因此对材料的摩擦性能要求更高。此外,随着齿轮泵的长时间工作,齿轮侧面与浮动轴套产生的磨损导致轴向间隙变化,泄漏增加,所以有必要对齿轮泵轴向摩擦副配对偶件的材料进行深入的研究和探讨。

目前,齿轮泵轴向摩擦副的研究得到了广泛关注。潘书业分析了齿轮泵侧板损伤的原因并从装配、油液清洁等角度提出解决措施。强巍等人研究了不同表面织构作用下不同材料间的摩擦因数和磨损量对轴向摩擦副抗磨损性能的影响。李玉龙和唐茂提出了内啮合齿轮泵摩擦副动润滑效果的最佳条件并推导出了油楔面最佳倾斜角和最佳油膜力。姜禹提出将静压支承原理应用在齿轮轴向与侧板摩擦副可有效地改善摩擦特性。王强等人采用微弧氧化技术处理齿轮轴向与侧板,在水压齿轮泵中进行了试验研究。张天宇和张浩采用CFD软件分析了齿轮泵侧板两面的受力,确定了侧板磨损的关键因素。任小鸿等对侧板的加工工艺进行改进并研究出一种高分子涂料以改善其摩擦性能。

在国外的相关研究中,DHAR和VACCA对外啮合齿轮泵润滑间隙采用热弹性流体动力学模型,预测了侧向间隙泄漏并与实际侧向间隙泄漏量进行了比较。RAGUNATHAN对齿轮泵在高速、低压下的设计和运行参数对轴向泄漏的影响进行了研究。LEE等研究了等离子渗氮和PVD硬质涂层双重处理对EHA中液压泵零件表面性能的影响并在矿物油环境下进行了高速盘-盘式磨损测试。LIN和SCHLARB系统地研究了用再生碳纤维增强的PEEK复合材料的摩擦学性能,并将它与等效组成的纯碳纤维增强复合材料的摩擦学性能进行了比较。从产品方面看,1996年,直径为596 μm、高度为500 μm的微型齿轮泵已经通过精密制造技术被制造出来,使用液压油作为工作介质,流量可达1 mL/min,转速可达2 250 r/min。2003年,Micropump公司推出一种微小型内啮合齿轮泵,该泵直径为13 mm,长度为 68 mm,可精确控制流量并抑制流量脉动,流量可达300 mL/min。2004年,GIETZELT等将微陶瓷粉末注射成型技术应用于微小型内啮合齿轮泵,优化了加工工艺,使表面粗糙度得到提高,可以满足十分严格的公差要求。

从国内外的研究成果看,多对齿轮泵方面的研究以普通液压泵为载体,研究范围也仅限于普通工况,对于微小型航空齿轮泵及高速工况下的研究鲜有报道。本文作者以微小型航空外啮合齿轮泵为研究对象,在出口压力6 MPa、转速6 000 r/min的额定工况下研究其轴向摩擦副。为使齿轮泵具有良好的密封性,采用浮动轴套(或侧板)来有效地提升工作压力并减小泄漏。在高转速范围内,齿轮泵运转时相同时间下的摩擦次数有所增加,因此对摩擦副的摩擦性能是很大的考验。对于轴向摩擦副,在齿轮泵运转时,齿顶圆线速度大,对齿轮端面及浮动轴套的摩擦性能要求高,需对更优性能的对偶摩擦材料进行探究。本文作者通过摩擦磨损试验对比2种备选材料,找出摩擦性能优异的一组材料作为轴向摩擦副,以提高航空外啮合齿轮泵的极限转速和工作寿命。

1 齿轮泵轴向摩擦副材料摩擦磨损试验

齿轮泵轴向摩擦副的摩擦性能不仅关系到齿轮泵的泄漏量和容积效率,更关系到其极限转速。为探究摩擦副材料对摩擦副摩擦磨损性能的影响、筛选出性能优异的材料,需要进行摩擦磨损试验研究。齿轮轴向端面与浮动轴套摩擦副属于平行平板摩擦副,即面-面摩擦副。将齿轮泵中的面-面摩擦副工况转换到摩擦磨损试验装置中进行试验,并进行相关参数的拓展,所得出的结果用于整泵摩擦副材料的选取与摩擦磨损性能的参考。

1.1 试验装置与试件

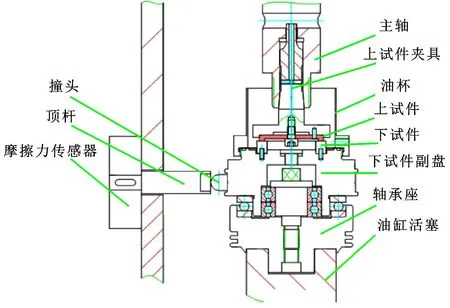

摩擦磨损试验装置由主轴系统、加载系统、摩擦副系统、介质循环系统和数据检测采集系统等组成,如图1所示。

图1 摩擦磨损试验装置组成示意

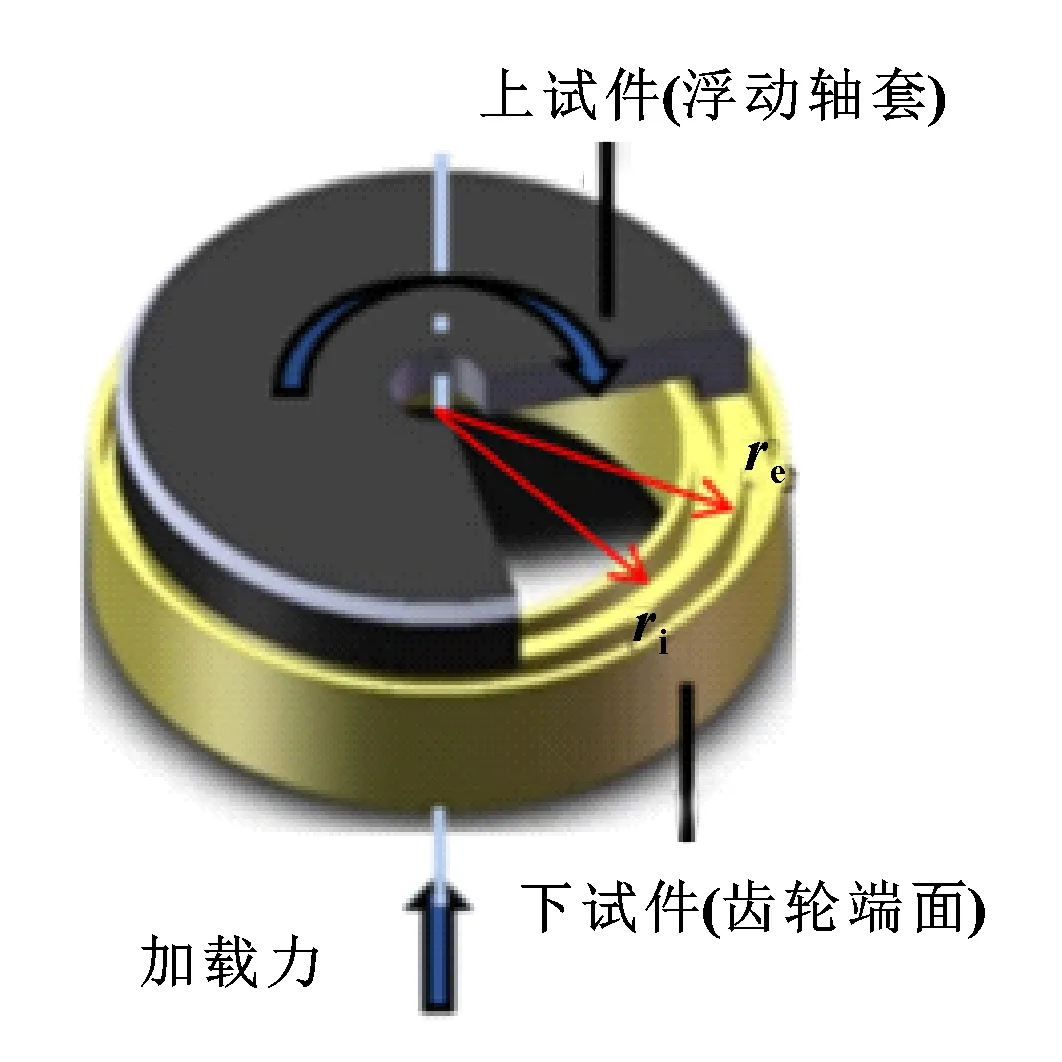

主轴系统由电动机驱动,可在试验前手动调节主轴转速和转向。加载系统的液压力形成了上下试件的接触力,即模拟浮动轴套所受的压紧力与推开力之差(剩余压紧力),在试验中可手动调节加载力大小。在上、下试件接触运动形成的摩擦副中,上试件代表浮动轴套端面材料,通过夹具由主轴带动旋转,下试件代表齿轮轴端面材料,固定在液压缸活塞杆上,由液压缸提供加载力。上、下试件及所受加载力如图2所示。

图2 上、下试件及加载力示意

下试件圆环内半径=22 mm,外半径=24 mm。介质循环系统利用液压泵与冷却器实现工作介质的循环、冷却,以控制工作介质的温度。数据检测采集系统通过传感器实时采集主轴转速、加载力、工作介质温度、摩擦因数等数据。

1.2 摩擦磨损试验

摩擦磨损试验的目的是研究在工作介质中不同上试件(浮动轴套)与下试件(齿轮端面)所形成摩擦副的极限值与摩擦磨损性能。其中,为接触面单位面积上所受到的力,为接触面最大线速度。为使在摩擦磨损试验中上下试件摩擦状态可以表征齿轮泵试验中的齿轮轴向端面与浮动轴套端面摩擦状态,首先将泵浮动轴套所受的压紧力和推开力之差(剩余压紧力)与工作转速和试验装置上液压加载力与主轴转速进行转换。在额定工况下,齿轮泵额定转速6 000 r/min对应摩擦磨损试验装置的主轴转速为2 608 r/min,齿轮泵剩余压紧力168.23 N对应摩擦磨损装置的液压加载力为340.77 N。

通过调研各种浮动轴套常用材料及材料的摩擦磨损性能,选择铝青铜QAl9-4和PEEK喷涂涂层作为上试件的对比材料,分别与20CrMnTi组成摩擦副进行摩擦磨损性能的对比研究,得到其摩擦因数、温度和加载力等参数,从而得到2组配对材料的摩擦磨损情况。

1.2.1 铝青铜QAl9-4与20CrMnTi摩擦副摩擦性能研究

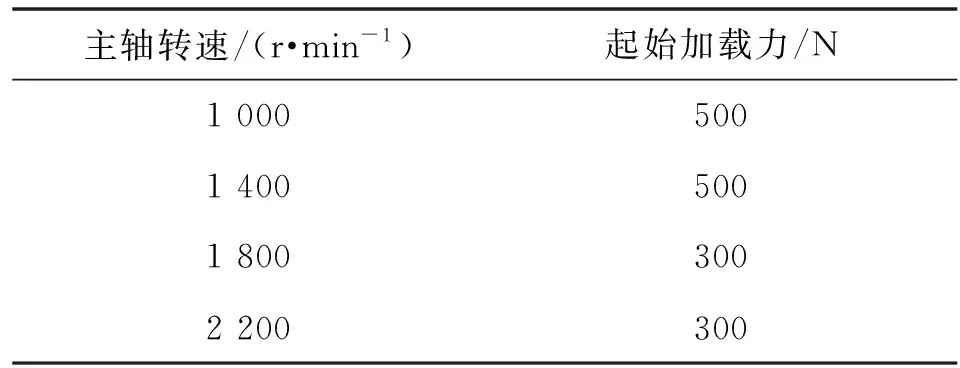

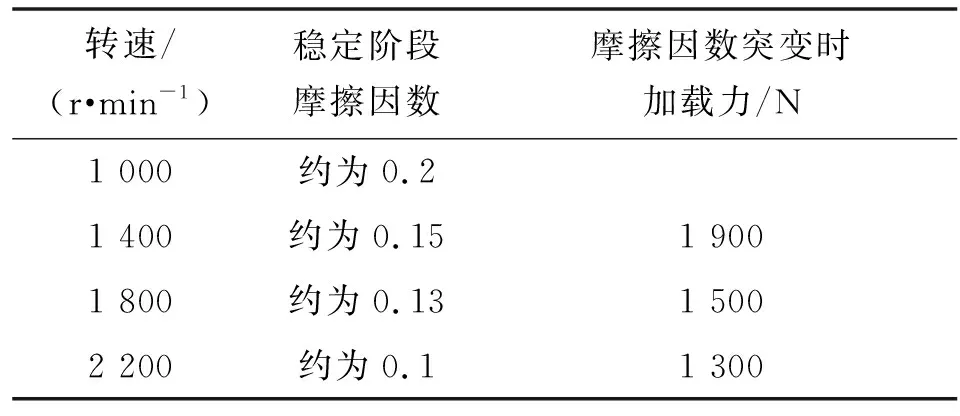

以恒定转速阶梯加载力,每分钟增加200 N,观察摩擦因数变化情况。以摩擦因数陡然上升作为极限值判据,此时代表达到了摩擦副极限值,试验停止。在所组成的摩擦副中,其摩擦磨损特性还与材料、表面粗糙度有关。为保持单一变量,上试件材料为铝青铜QAl9-4,表面粗糙度为0.8 μm;下试件材料为进行了渗碳淬火的20CrMnTi,表面粗糙度为0.2 μm。为排除干扰、确保结果的准确性,在不同转速下分别进行4组试验,极限加载力与转速成反比,因此在较低转速下选择500 N起始加载力,而在转速较高下选择300 N起始加载力,试验条件如表1所示。

表1 铝青铜QAl9-4与渗碳淬火20CrMnTi摩擦副试验条件

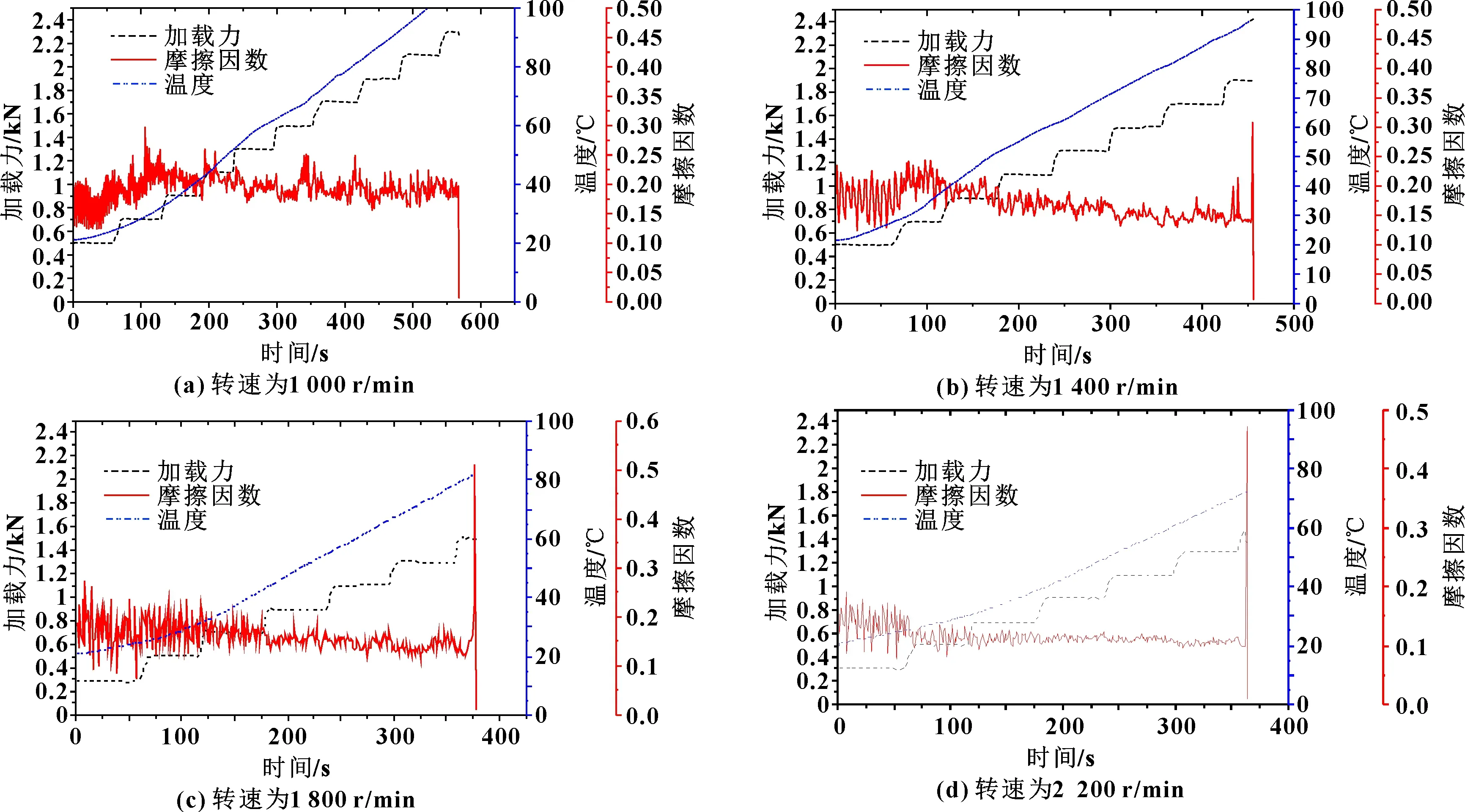

为方便对比,将4组试验数据绘制成曲线如图3所示。

图3 铝青铜QAl9-4与20CrMnTi摩擦副试验结果

由图3可知:在转速一定且施加连续加载阶梯力时,摩擦因数先波动变化后逐渐稳定,直至加载力增大到某一值,摩擦因数急剧升高,此时表示已经达到了极限值;当转速为1 000、1 400 r/min时,摩擦因数在波动变化阶段先增大至0.25后减小至0.2,最后分别在0.2与0.15趋于稳定;当转速为1 800、2 200 r/min时,摩擦因数分别在0.2和0.15左右略微波动,在0.15和0.10左右趋于稳定。总体来看,随着转速的增加,稳定阶段摩擦因数的数值随之减小,而摩擦因数突变时的加载力也随之减小。另外,随着试验的进行,工作介质温度线性增加;转速不同,温度曲线斜率基本不变。

由图3(a)可知:在1 000 r/min转速下,摩擦因数并没有发生急剧升高,而是在摩擦因数保持较稳定状态时温度先达到100 ℃导致试验停止,此时并没有达到极限。在线速度处于0.1~10 m/s和温度在20~300 ℃的情况下,随着温度的升高,铝青铜QAl9-4与渗碳淬火20CrMnTi相对滑动磨损率有所增加,因此在转速1 000 r/min工况下摩擦因数急剧上升时的极限加载力应大于2 300 N。摩擦磨损试验数据如表2所示。

表2 摩擦磨损试验数据

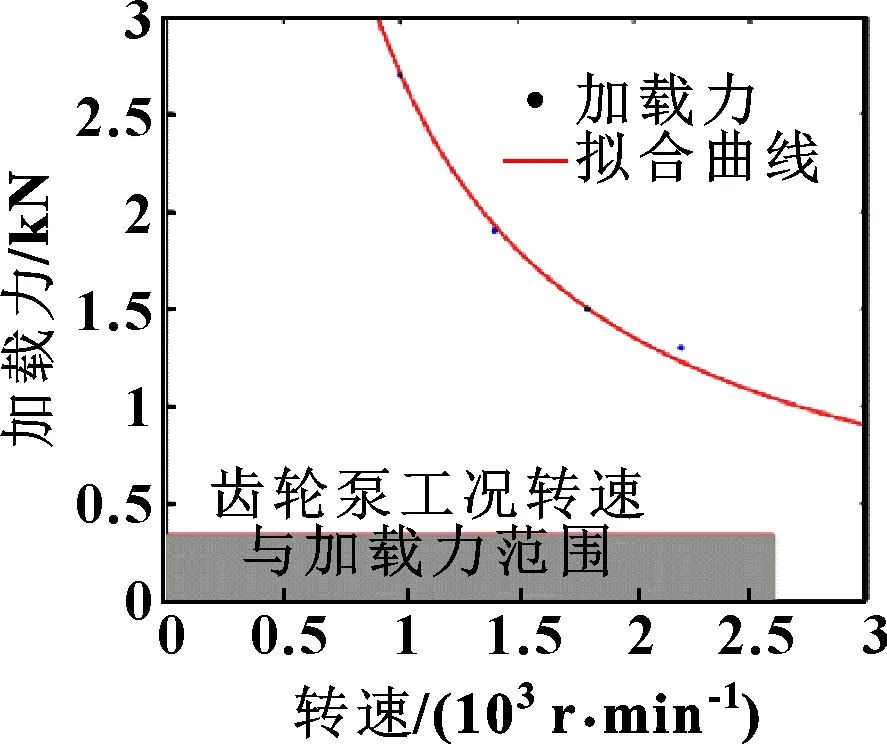

将摩擦因数突变试验停止时的转速和加载力数据进行拟合,可得到一个反函数,如图4所示,所以摩擦副的极限值接近定值。在这一规律下,即可外推出在主轴转速为2 608 r/min下的值。将齿轮泵的实际工况转换到摩擦磨损试验装置的工况即为图4中左下角(灰色)区域。可以看出:左下角(灰色)区域全部位于反函数下方,无重合部分,可见铝青铜QAl9-4与渗碳淬火20CrMnTi组成的摩擦副可满足齿轮泵的工况要求。将4组转速下的摩擦磨损试验装置工况换算成齿轮泵工况,如图5所示。可以看出:不同转速下摩擦副极限基本相同,则铝青铜QAl9-4与渗碳淬火20CrMnTi摩擦副极限为定值;试验材料的极限值为22.55 MPa·m/s。

图4 摩擦磨损试验台工况

图5 摩擦副极限pv值

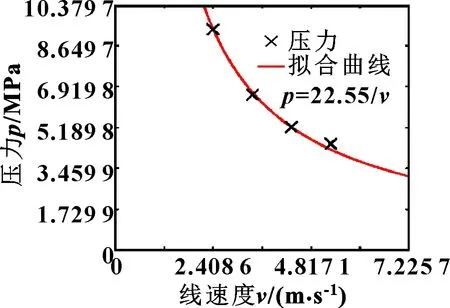

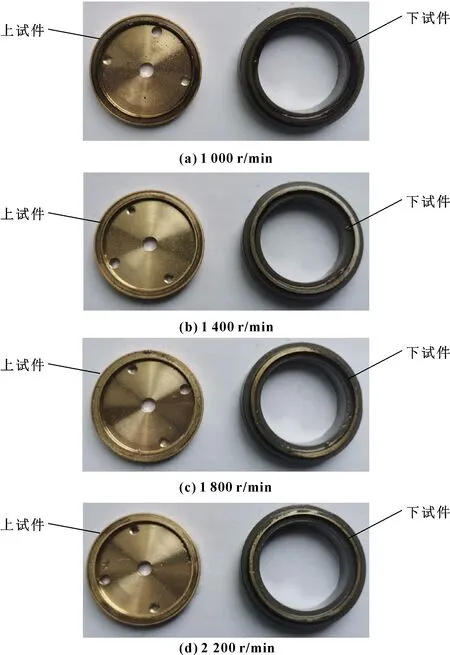

试验结束后,上、下试件磨损情况如图6所示。由图6可知:在转速为1 000 r/min时,上试件表面部分呈黑色,磨痕不明显,下试件无明显变化;在转速为1 400 r/min时,上试件表面有少许发黑的颗粒,有轻微磨痕;在转速为1 800 r/min时,上试件表面存在更多的黑色颗粒,磨痕更明显,下试件表面部分呈带金属光泽黄铜色;在转速为2 200 r/min时,上试件表面存在黑色颗粒,磨痕最明显,下试件表面大部分呈戴金属光泽黄铜色,并带有少许磨痕。

图6 不同转速下铝青铜QAl9-4与渗碳淬火20CrMnTi摩擦副磨损情况

上、下试件的微观表面粗糙不平,存在许多突起与沟壑,正常工作时有油膜存在,隔离开两表面起到保护和润滑作用。而在高速重载条件下,接触表面的油膜破裂,金属直接接触,两试件较为突出的部分首先接触,接触局部温度较高,接触点金属软化或熔化而产生黏着点,随着试件相对滑动受到剪切力而破坏,同时伴随着新的黏着点生成,并出现材料的转移,发生黏着磨损。转速较低时,黏着点较少,其剪切强度低于铝青铜QAl9-4与渗碳淬火20CrMnTi,此时材料转移较少,且多为氧化物颗粒,对应转速为1 000 r/min时的磨损情况。随着转速的升高,相对滑动速度增加,单位时间内黏着点生成更多,颗粒更大,剪切强度更高,高于较硬金属而低于较软金属,渗碳淬火20CrMnTi的硬度为60HRC,铝青铜QAl9-4的硬度为110~190HB,铝青铜QAl9-4为较软材料,会转移到硬材料20CrMnTi上,并形成一薄层。另外有部分转移的金属材料受剪切力脱离表面形成游离状态的磨粒,继而引发磨料磨损,对应于转速为1 400、1 800、2 200 r/min工况下的磨损情况。

1.2.2 PEEK涂层与20CrMnTi摩擦副摩擦性能研究

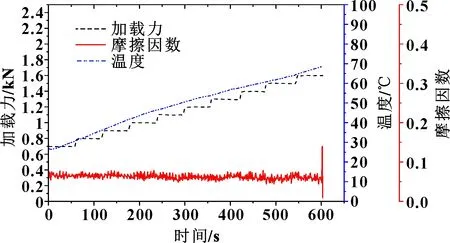

此组试验的上试件是以38CrMoAlA为基底材料的PEEK涂层,涂层表面粗糙度为(1.8±0.9) μm,下试件为渗碳淬火的20CrMnTi,表面粗糙度为0.2 μm。参考铝青铜与钢摩擦磨损试验结果,在2 600 r/min(齿轮泵额定转速)转速下,以700 N为初始加载力,100 N为阶梯加载力进行试验,结果如图7所示。

图7 20CrMnTi与PEEK涂层摩擦磨损试验结果

由图7可知:在转速为2 600 r/min时,随着阶梯力的加载,摩擦因数没有波动变化阶段,数值稳定保持在0.06~0.07;在摩擦因数突变时对应的加载力为1 700 N。PEEK涂层材料比铝青铜材料的摩擦因数更为稳定且数值更小,在高转速下所对应的加载力更大,表明PEEK涂层的极限值大于铝青铜,且摩擦因数更小,摩擦性能更好。此工况下对应的极限为36.83 MPa·m/s。在以液压油为工作介质、涂层材料与钢互为对偶摩擦材料时,随着转速的降低,极限压力值随之升高,因此当泵工作在低于额定转速时,PEEK涂层材料的极限能够更好地满足要求。

试验结束后观察上下试件磨损情况,如图8所示。可以看出:下试件接触区域的PEEK涂层有所磨损,小部分基底材料裸露在外,而上试件可见部分黏着的PEEK涂层材料。该磨损形式属于黏着磨损,在高速重载工况下,PEEK涂层与金属的接触点发生软化或熔化产生黏着点。黏着点、PEEK涂层和20CrMnTi具有不同的剪切强度,黏着点的剪切强度比20CrMnTi低但比PEEK涂层高,因此剪切发生在PEEK涂层表面。随着两试件的相对运动,较软的PEEK材料受到剪切力的作用而转移到上试件,并不断产生新的黏着点,逐渐出现黏着磨损,由此导致涂层的基底材料裸露在外,部分涂层材料出现在上试件。此时,摩擦因数急剧升高,这是由于部分基底材料和上试件直接接触和黏着点的存在而造成的。当基底材料与上试件直接接触时,试验装置会产生较大的振动与噪声。

图8 PEEK涂层与20CrMnTi摩擦副磨损情况

1.2.3 2种材料摩擦副摩擦磨损性能分析

对比2种材料试验结果,PEEK涂层与20CrMnTi摩擦时有较低且稳定的摩擦因数,具有更好的减摩特性。观察摩擦痕迹,铝青铜转速越高,达到极限值时磨痕越深越多,而PEEK在更高的转速下,磨损比铝青铜更低。根据对摩擦类型的分析可知,铝青铜磨损类型包括黏着磨损和磨粒摩擦,PEEK磨损类型仅为黏着磨损。在齿轮泵的额定工况下,铝青铜极限值为22.55 MPa·m/s,PEEK极限值为36.83 MPa·m/s,PEEK涂层具有更高的极限值。比对2组试验过程中的温升情况,PEEK涂层温升速度低于铝青铜。2种摩擦对偶材料极限值均能满足齿轮泵轴向摩擦副的工况需求,综合比较摩擦因数、摩擦痕迹、磨损机制等因素,PEEK与20CrMnTi摩擦副的摩擦性能总体优于铝青铜与20CrMnTi摩擦副的摩擦性能。

2 结论

根据前述分析和研究可以得到以下结论:

(1)与渗碳淬火20CrMnTi形成摩擦副时,PEEK涂层的摩擦因数比铝青铜平稳且低,减摩性能更好,PEEK涂层的磨损形式主要为黏着磨损,铝青铜材料的磨损形式主要为黏着磨损与磨料磨损;

(2)当对偶材料是渗碳淬火20CrMnTi时,PEEK涂层的摩擦性能总体优于铝青铜材料;

(3)PEEK涂层材料更适合于微小型航空外啮合齿轮泵的轴向摩擦副。