船舰转叶舵机用复式液压摆动缸结构解耦研究

2022-09-18赵文奎李阁强毛波

赵文奎,李阁强,毛波

(1.河南科技大学机电工程学院,河南洛阳 471003;2.山东万通液压股份有限公司,山东日照 262313)

0 前言

舵机作为船舶操纵设备中重要的辅机之一,其控制品质直接关系到船舶是否能安全、稳定航行,因此,研制稳定性、准确度和转速更高的舵机系统成为我国舰船工业发展的重点和难点。影响舵机控制品质的因素较多,通常可归因于系统自身的设计和外负载两类。以电动液压舵机系统为对象,它由工控机、电机驱动装置、液压动力元件和位移传感器所组成。由于存在电机磁滞、联轴器同轴度、摩擦力矩、液压元件非线性和液压油可压缩性等问题,该电液控制装置自身具有较强的非线性;此外,作用于舵叶上的水动力具有随机性和时变特性,与转舵角度、角速度构成强力位耦合关系,使得舵机系统非线性更为复杂,这些因素制约着舵机系统控制品质的提升。针对上述问题,国内外学者进行了大量研究。JIANG、苏文海等率先研制出直驱式电液伺服转叶舵机,用变频电机驱动定量泵闭环控制转叶马达取代传统的伺服电机驱动变量泵或伺服阀的控制方式,简化系统,用定量反馈鲁棒控制器消除水动力干扰带来的影响;刘彦文、LIANG、张宇、ODA等均设计了舵机系统控制器用来抑制系统自身非线性和外干扰带来的舵角控制问题,提升船舶操纵性能。通过优化校正装置,补偿系统自身非线性带来的舵角偏差可以达到良好的效果,但舵叶上的水动力通常较大,又与舵角、船速等紧密相关,将其视为干扰、采用控制器补偿的方式效果欠佳。

本文作者提出复式液压摆动缸结构,内层为舵驱动缸,外层为水动力力矩解耦缸,利用外层液压缸产生的主动力矩抵消水动力作用力矩,同时内、外层液压缸的同向转动也可增大舵角工作区间,异向转动能及时制动,有效提高舵机控制性能。

1 水动力与舵角耦合分析

通常舵机运动模型可用下式表示。

(1)

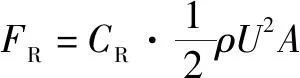

基于MMG模型,在来流速度为、冲角为的均匀流场中,舵叶上产生的水动力为,作用点至舵轴的距离为,如图1所示。为垂直于来流方向的舵升力和沿来流方向的舵阻力的合力,也可分解为垂直于舵叶轴面的正压力和沿舵叶轴面的切向力,力的表达式为

(2)

式中:为舵合力系数,为无量纲量,与舵的几何因素、运动因素和流体动力学因素相关;为流体的密度,kg/m;为舵叶的面积,m。

从图1可知,研究舵叶-舵轴运动所受的水动力和力矩时只需考虑舵的流体正压力,对于敞水舵,当冲角较小时,可用近似估算的方法确定其表达式为

图1 舵叶表面流体作用力示意

(3)

水动力作用在舵轴上的负载力矩为

=··cos-··sin=··cos·

(4)

式中:为舵的升力与舵的阻力的比值,其他参数同上。

由上述分析可知,负载力矩通常较大且与舵角构成强力位耦合关系,是造成转舵控制不平稳、精度不高和转速较慢的主要原因,在极端情况下甚至出现跑舵和严重的迟滞现象。为从舵机结构上解决该问题,设计复式液压摆动缸。

2 复式液压摆动缸解耦

2.1 结构解耦原理

如图2所示,复式摆动缸由舵驱动缸转子1,力矩解耦缸转子2,壳体3,定叶片4、5和动叶片6、7等组成。

图2 复式液压摆动缸原理

驱动缸转子与解耦缸转子之间形成内密闭容腔,解耦缸转子与壳体之间形成外密闭容腔,内外层转子上均开设环形油道,内密闭容腔采用轴配流的方式配流,外密闭容腔采用壳体配流的方式配流。当高压油液进入内密闭容腔,驱动缸转子在液压力作用下顺时针转动,此时舵叶在与驱动缸转子固连的舵杆的带动下顺时针旋转一角度。在舵叶转动过程中必然存在反方向水动力的干扰,使容腔Ⅰ体积减小Δ,转子到达新的平衡位置,对于传统摆动缸(单层摆动缸)转子将回旋,造成跑舵。而复式摆动缸为确保驱动缸转子不动,可通过顺时针旋转解耦缸转子(驱动缸定子),使容腔Ⅰ体积减小Δ,达到平衡状态。即相当于解耦缸与水动力在舵驱动缸转子上产生大小相等、方向相反的力矩,合力矩为零达到解耦目的。此外,在复式摆动缸解耦过程中,由于内、外层转子同向旋转,内层转子与外层转子的相对非饱和线性区间不变,但内层转子的绝对非饱和线性区间是增大的,即舵叶有更大的转角范围(此原理类似于多级液压缸),以备紧急转向。

2.2 解耦参数匹配原则

利用负载最佳匹配的原则,采用解析法确定舵机系统各组成元件的参数。

(1)转叶舵机系统特性分析

鉴于舵机工况低速、大扭矩的特点,系统稳定性是首要特性,其次为准确性和快速性。因此在参数设计的过程中,首先要保证系统中机械结构的刚度和强度。在满足系统稳定性裕度的前提下,通过提高机构刚度或减小摩擦力,降低系统阻尼,使其位置控制精度得以提升;减小系统惯性,提高固有频率,保证其灵敏度。

(2)转叶舵机负载特性分析

舵机系统的负载是惯性负载、黏性阻尼负载与摩擦负载的组合且波浪等外干扰力运动形式复杂,难以得到负载轨迹方程。在系统各组成元件参数匹配时,以最大功率工况点为设计目标,使动力装置输出特性曲线包围负载轨迹,且动力装置最大输出功率点与负载的最大功率点尽量接近,节约能耗。

(3)复式摆动缸解耦特性分析

复式摆动缸内、外层转子同向转动可增大舵叶的工作区间,而要消除水动力对舵驱动缸转子转角的干扰,不仅需要内、外层转子同向转动,还要使内层转子与外层转子在相同力矩的作用下,其旋转角度相同,确保解耦缸转子在产生与水动力大小相等、方向相反的反力矩时,容腔Ⅰ体积减小Δ,使得舵驱动缸转子静止不动。因此,在复式摆动缸结构设计过程中,按内、外层转子阻尼比相等,固有频率接近的原则进行参数匹配,以保证内外层转子有相同或相近的动态响应特性。舵驱动缸转轴采用中空结构,不仅减小其转动惯量,而且便于安装舵杆,同时选用转动惯量较大的变频电机为动力源,使传动部件折算到电机轴上的惯量与电机转动惯量的比值介于0.5~1之间,尽量接近0.5,保证机械系统的灵敏度。此外,各个元件的固有频率应避开波浪频率,防止产生共振,缩短使用寿命。

3 解耦仿真分析

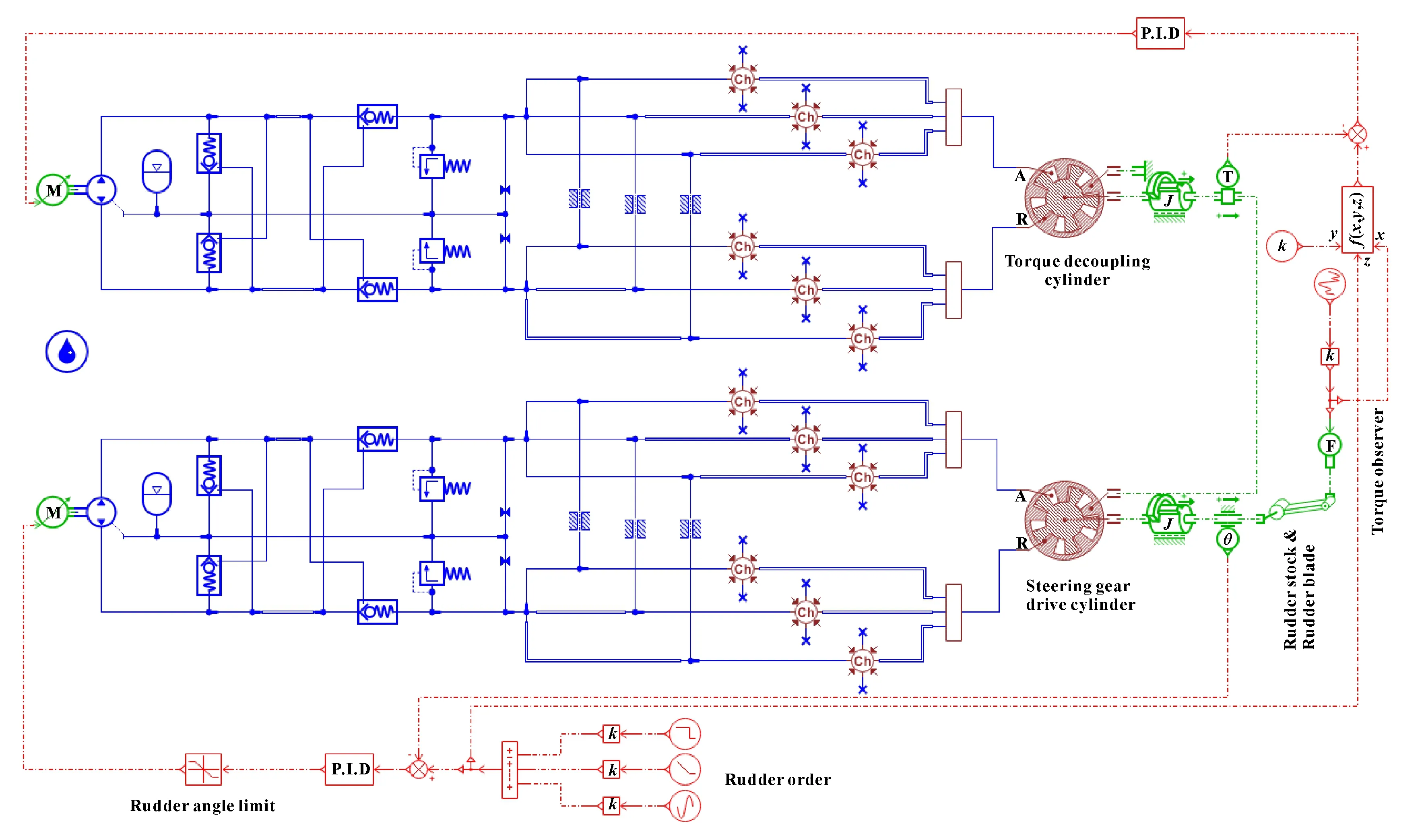

综上所述,复式摆动缸相较于单层转叶马达具有诸多优势。为验证该执行元件用于舵机系统实际解耦的效果,以直驱式液压系统为对象,通过控制变频电机转速,改变双向定量泵流量的方式进行舵机角度、角速度的控制。建立的AMESim仿真模型如图3所示,仿真参数的设置如表1所示。

图3 复式液压摆动缸结构解耦AMESim仿真

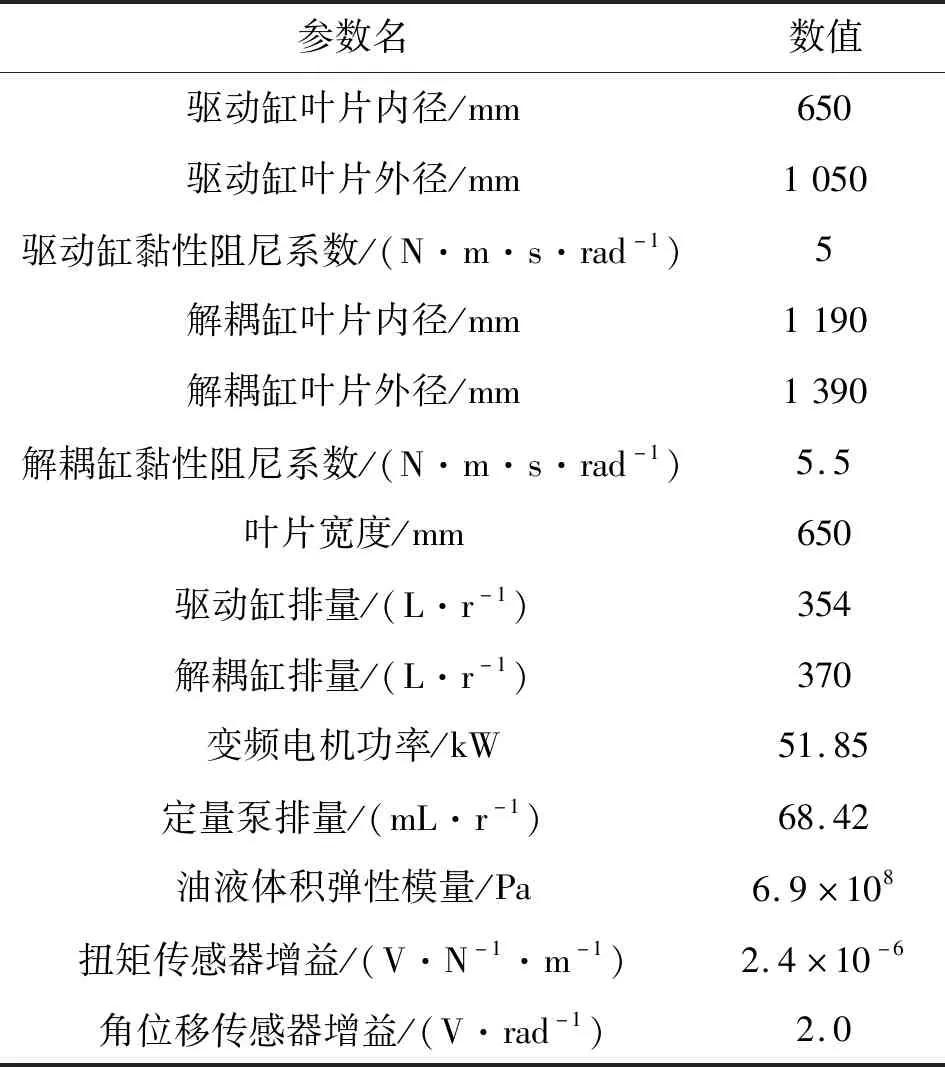

表1 仿真参数设置

舵机系统仿真时,通过参数设置分别在单层摆动缸和复式摆动缸操舵模式下进行加载试验。因外负载较大,产生的控制偏差较大,为确保加载试验的正常进行,单层摆动缸的操舵试验在系统中附加了校正装置。图4为直驱式转叶舵机在外载荷下舵杆转角与负载力矩的关系曲线。可以看出:单层摆动缸舵杆上的负载力矩随舵角的增大而增大,且负载力矩与舵角有较强的力位关系。而复式摆动缸操舵可以极大地消除舵杆上因外载荷产生的负载,在5°~35°区间内,负载力矩几乎不变且数值较小,但由于摩擦力的影响,舵机低速稳定性较差,在0~5°区间和35°~40°区间内曲线也表现出波动。

图4 舵杆转角与负载力矩耦合关系曲线

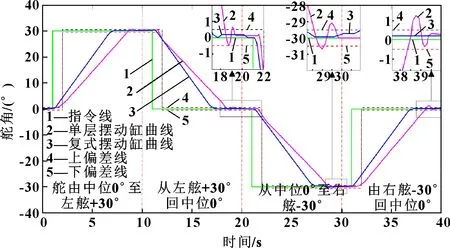

图5为转叶舵机一个运动周期内的仿真曲线,可以看出:复式摆动缸用于操舵,可以极大解除外负载(水动力)的干扰,完全满足舰船液压舵机通用规范的军用标准;滞舵时间不超过1 s,舵角偏差在±0.5°以内,舵叶从一舷30°转至另一舷30°的时间不超过28 s。相较于单层摆动缸操舵,复式摆动缸用于操舵在极大消除外负载的情况下,舵机启动更灵敏,平均速度更高且无超调。

图5 舵机运动仿真曲线

4 结论

针对船舶用液压舵机转动惯量大、舵叶所受水动力负载复杂、干扰力矩与舵角构成强力位耦合等问题,以直驱式转叶舵机为对象,设计出新型复式液压摆动缸替代单层转叶马达,利用前馈控制输出主动力矩与水动力作用在舵杆上的负载力矩相抵消,达到结构解耦的目的。仿真分析结果证明:采用复式摆动缸组成的舵机系统,可以抵消水动力导致的负载力矩,极大减小系统的非线性,有助于舵机控制器的设计和控制品质的提升,为机电液一体化系统操控性能提升提供新的思路。该复式摆动缸尚在研制阶段,其实际使用情况仍需要进一步的试验验证。