Al0.1CoCrFeNi 高熵合金/Cu 爆炸焊接界面结构

2022-09-14田启超赵阳杨明马宏昊沈兆武任志强

田启超,赵阳,杨明,马宏昊,3,沈兆武,任志强

(1.中国科学技术大学,中国科学院材料力学行为和设计重点实验室,合肥,230027;2.陆军装甲兵学院,装备再制造技术国防科技重点实验室,北京,100072;3.中国科学技术大学,火灾科学国家重点实验室,合肥,230027)

0 序言

由多个主要元素构成的高熵合金(high entropy alloys,HEA)在设计具有出色性能的材料时具有极大的灵活性,被认可为航空、生物医学、原子能领域的潜在结构和功能材料[1-3].AlxCoCrFeNi 高熵合金的结构稳定性、力学和电化学性能已被进行了详细研究[4-5].AlxCoCrFeNi 高熵合金在超临界热电厂、地热发电厂和核电厂具有极大的应用前景[6-7].离子辐射环境下AlxCoCrFeNi 高熵合金的结构稳定性,单相Al0.1CoCrFeNi 高熵合金在辐照下表现出高相稳定性[7].Al0.1CoCrFeNi 高熵合金在铸态下的组织演变被广泛研究,但其焊接后的组织演变目前研究较少[8-9].

高熵合金的工程应用关键在于焊接技术的研究[10].目前,已有钨极氩弧焊[11-12]、激光焊[13]、电子束焊[12]和搅拌摩擦焊[13-14]等焊接方法被应用于高熵合金焊接性能的研究,显示出作为结构材料的巨大潜力.目前,AlxCoCrFeNi[15-16],CoCrFeMnNi[17]和AlxCoCrCuyFeNi 合金[18]等高熵合金在熔化焊方法的焊接性已有相关研究,但其有关固态焊方法的焊接性研究较少.

与电弧焊、激光焊和电子束焊等熔化焊不同,爆炸焊接是一种固态结合技术,其中两个相对的工件通过炸药能量的加速作用在高速碰撞下进行结合[19-20].由于固态连接的特性,爆炸焊接可以有效地避免在熔化焊中常见的各种焊接缺陷,例如气孔和裂纹[21-22].然而,爆炸焊接过程中射流的周期性运动导致了界面沿着爆炸焊接方向的波浪形貌以及具有方向性特征的微观结构产生[23-24].研究表明,AlxCoCrFeNi 和AlxCoCuyCrFeNi 具有凝固裂纹倾向,且随着Al,Cu 含量的增加更加明显[17,25].最近的大多数研究都集中在高熵合金的焊接性上,但没有研究集中在高熵合金的异种焊接界面的方向性分布特征上.对高熵合金爆炸焊接方向特征以及区域性特征的研究有助于有效开发不同基材和接头配置的爆炸焊接技术,对于高熵合金的潜在应用至关重要.文中对爆炸焊接接头进行精细地抛光从法向截面与纵向截面研究了微观结构和硬度分布特征,不仅成功地制备了Al0.1CoCrFeNi 高熵合金/Cu 爆炸焊接复合材料,而且为其它成分高熵合金的爆炸焊接提供了基础.

1 试验方法

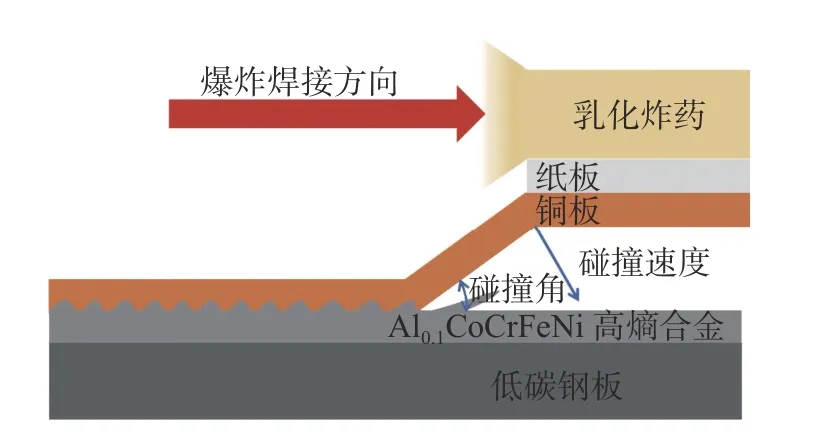

文中所用的Al0.1CoCrFeNi 高熵合金由感应熔炼制备.将铸锭切割成尺寸为50 mm × 16 mm ×2 mm 的板状,并进行表面抛光,然后作为爆炸焊接原料.使用固定间隙为2 mm 的平行结构进行爆炸焊接,如图1 所示,使用的炸药是由质量分数为25%中空玻璃微球(hollow glass microspheres,HGMs)和75%乳化基质构成.乳化基质[23]的组成成分为:75%NH4NO3+10%NaNO3+8%H2O+4%C18H38+2%C24H44O6+1%C12H26(质量分数).将乳化基质放入厚度为8 mm,六边形胞格(边长6 mm,壁厚60 μm)的铝蜂窝中制成铝蜂窝结构炸药.在铝蜂窝炸药与覆板间插入2 mm 厚度的纸板,选择软材料作为缓冲层避免炸药对覆板的直接损伤[26].以50 mm × 16 mm × 2 mm 的高熵合金和150 mm ×100 mm × 1 mm 的工业纯铜板分别作为基板和覆板来制造Cu/HEA 复合材料.此外,雷管被放置在炸药的短边中间位置.

图1 爆炸焊过程示意图Fig.1 Schematic diagram of explosive welding process

将爆炸焊接后的Cu/HEA 复合材料沿爆炸焊接方向切开观察.使用Gemini500 型扫描电子显微镜 (scanning electron microscope,SEM)和 JSM-7800F 型电子背散射衍射(electron backscatter diffraction,EBSD)检查键合界面的微观结构.使用G200 型测试仪在最大负载 15 mN 和稳定负载速度500 μN/s 下进行纳米压痕测试.

2 试验结果与分析

2.1 界面形貌和微观结构

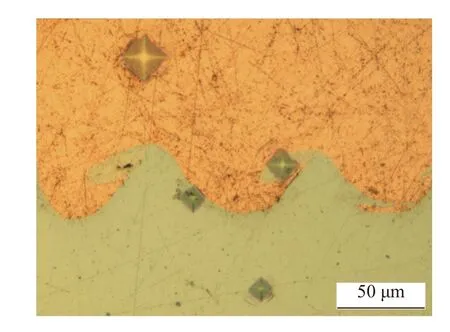

Cu/Al0.1CoCrFeNi 高熵合金复合板通过爆炸焊接工艺成功制造.通过SEM 技术在贯穿波形区的法向截面和沿着爆炸焊接方向的纵向截面,分别揭示了键合界面的形态和微观结构.

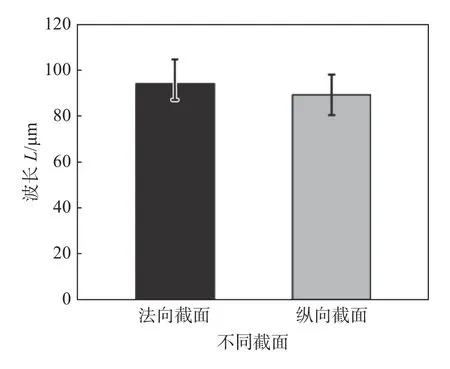

图2 为法向和纵向截面的SEM 图像.从图2可以看出,法向和纵向界面具有相似的界面粘结形状,即界面上两种材料的交替分布和波浪状结合.在爆炸焊接过程中,界面附近的温度升高应足够高以熔化材料并导致形成熔化区[27].这说明在爆炸焊接后铜覆板和高熵合金基板之间形成了冶金结合[28].沿着爆炸焊接方向,高熵合金、熔化区、铜周期性出现(不同区域如虚线红色圆圈所示).如图2a所示,类似于正弦波的Cu/Al0.1CoCrFeNi 高熵合金复合板的界面形态中,沿着横向方向呈波浪状,并非是平直的,而是有着不规则的结合面,并沿着爆轰方向(纵向)波动变化(图3).从法向截面和纵向截面测得的波长参数分别约为94 μm 和89 μm,统计得到的波长无明显不同(图4).图2a 显示局部熔化区在横向方向(transverse direction,TD)上非均匀分布.

图2 法向和纵向截面的SEM 图像Fig.2 SEM image of normal section and longitudinal section.(a) normal section;(b) longitudinal section

图3 沿着纵向的波形参数统计Fig.3 Waveform parameter statistics along the longitudinal direction

图4 不同截面波形统计Fig.4 Waveforms statistical of different sections

2.2 界面区域性特征

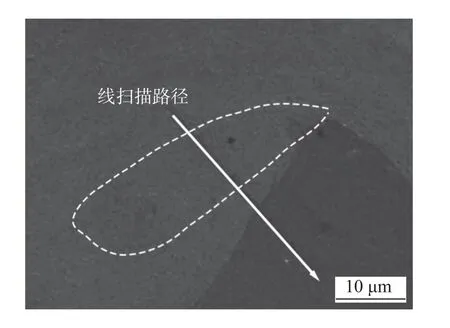

为了分析界面结合,使用EDS 对图5 所示位置进行了线扫描,结果表明过渡层厚度小于2 μm,因此两种材料在爆炸焊接过程中并未发生大规模熔化[29].

图5 线扫描路径及波峰处的熔化区Fig.5 Line scan position and melting zone at the crest

为了进一步研究Cu/Al0.1CoCrFeNi 高熵合金界面处的微观结构,进行了EBSD 测试,EBSD 测试区域在图6 中用白色虚线框标出.图5 和图7 显示了元素分布的测试区域,其中面扫描结果分别显示在图8 和图9 中.面扫描和线扫描对应位置的元素测试结果分别显示在表1 和图10 中.

表1 Al0.1CoCrFeNi/Cu 界面的元素组成(质量分数,%)Table 1 Element compositions of Al0.1CoCrFeNi/Cu interface

图6 EBSD 测试区域和元素测试点Fig.6 EBSD test areas and elemental test points

图7 波谷处的熔化区Fig.7 Melting zone at the trough

图8 波峰处的元素分布Fig.8 Element distribution at the wave crest

图9 波谷处的元素分布Fig.9 Element distribution at the wave trough

图10 线扫描的元素分布Fig.10 Element distribution of line scan

图5 为铜侧区域1 的微观结构,可以发现远离界面处铜的晶粒未发生明显变形.如图6 所示,Cu/Al0.1CoCrFeNi 高熵合金的结合界面呈现出带有旋涡的正弦波形,且波形界面两侧出现局部熔化区域,如图5 和图7 所示.旋涡结构的形成可能是由于爆炸焊接过程中较大的间隔距离导致的大塑性变形和界面处的局部高温分布所致[30].在爆炸焊接过程中,大多数射流都向前移动.然而,一部分铜改变了方向,并由于较大的塑性变形而回旋,并不断地穿透以形成涡流[31].这一分布特性与元素面分布特征一致,如图8 和图9 所示,即铜包裹着高熵合金在旋涡中心形成混合区.在靠近界面平坦部分(波底部),这些图显示了与较早在旋涡区域中观察到的相同的变形的微结构.在铜侧细晶粒的薄层直接附着于高熵合金板材,并且沿着界面倾斜分布.相对于波前位置,波后区域铜片的严重变形层很薄,由微带以及沿界面拉长的扁平晶粒组成.随着距界面的距离增加,应变硬化效果很快消失[32].

图11 为不同区域下EBSD 结果.如图11 所示,铜侧的伸长区由细长晶粒组成,这些扁平的晶粒强烈弯曲,并沿着波形趋势分布.图11a 中的铜基体部分基本由大于5 μm 的晶粒构成,图11b 和图11c中的变形区中小于5 μm 的晶粒占比分别提高到25%和48%.扁平晶粒的尺寸相对原理界面铜晶粒的尺寸因变形和动态再结晶发生了细化[33].在旋涡中观察到的最典型特征是形成细晶区域,该细层由直径小于5 μm 的细等轴晶粒组成(图11d).由于爆炸焊接高速碰撞过程中引起的高温会在界面产生温度梯度,因此在严重变形的旋涡区可能会出现新的再结晶晶粒成核[34].在旋涡中的元素混合区域附近,扁平晶粒被等轴晶粒代替.

图11 不同区域下EBSD 结果Fig.11 EBSD results of different region.(a) region 1;(b) region 2;(c) region 3;(d) region 4

2.3 界面硬度分布特征

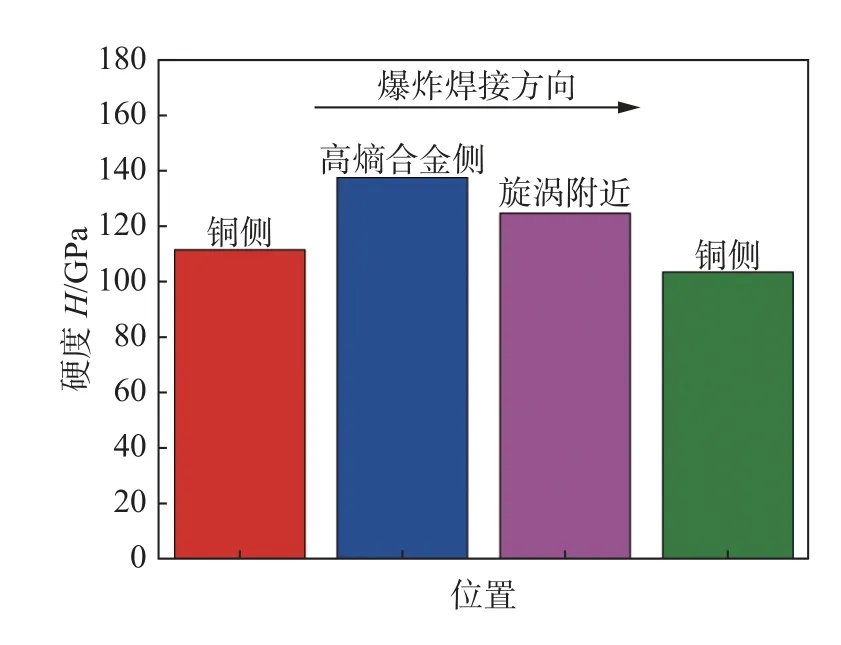

图12 为爆炸焊接界面的法向截面特征,沿着爆炸焊接方向铜、高熵合金、混合区、铜交替分布.为了研究硬度周期性变化趋势,沿着爆炸焊接方向进行了纳米压痕试验测试,并与显微硬度测试结果进行了对比.如图13 所示,界面上沿着爆炸焊接方向硬度数值周期性起伏.在分析显微硬度值时,对严重变形的层中动态恢复和再结晶过程的精确分析变得更加清晰.在传统金属的复合界面中,由于脆性金属间化合物的产生,旋涡区的硬度值一般远高于两侧基体[35].然而,界面附近的旋涡区硬度介于两侧基体的硬度之间.这可能与重结晶引起的软化有关[30].这一特征表明Cu/Al0.1CoCrFeNi 高熵合金界面的混合区(图14)不同于常见的金属间化合物高硬度特征[36-37].

图13 纳米压痕试验的测试结果Fig.13 Measurement results of nanoindentation test

图14 焊接界面的微观形貌Fig.14 Microstructure of welded interface

3 结论

(1) Al0.1CoCrFeNi/Cu 复合板的爆炸焊接界面呈现出波状结合,且旋涡区中未出现传统材料复合界面中脆性金属间化合物引起的裂纹.

(2) Al0.1CoCrFeNi/Cu 复合板的爆炸焊接界面具有纵向周期性的结构分布以及横向不规则的边界.在Al0.1CoCrFeNi 和铜的交界处,元素含量具有明显的分界.

(3)爆炸焊接界面纵向波峰两侧具有拉长的晶粒,旋涡区具有再结晶的等轴细晶.随着晶粒变形程度的增加,相应区域细晶的比例随之增加.

(4)爆炸焊接界面的硬度呈现周期性的变化.此外,Cu/Al0.1CoCrFeNi 高熵合金界面的混合区硬度介于铜与高熵合金两侧的硬度之间.