异质TC17 线性摩擦焊接头焊后时效处理组织与性能

2022-09-14杜随更刘冠翔李菊

杜随更,刘冠翔,李菊

(1.西北工业大学,航空发动机高性能制造工信部重点实验室,西安,710072;2.中国航空制造技术研究院,航空焊接与连接技术航空科技重点实验室,北京,100024)

0 序言

整体叶盘是航空发动机质量减轻与性能提升的重要因素之一.线性摩擦焊技术作为一种新型固态焊接技术,融合了摩擦、焊接、塑性加工等多种学科与技术于一体,在整体叶盘加工方面有独特的优势,已经成为航空发动机制造业中一项关键的制造和修复技术.

国内外对钛合金线性摩擦焊接头的金相组织与力学性能进行了大量的研究[1-10],结果表明,焊接接头焊合区会发生动态再结晶形成细小的等轴晶粒,在热力影响区形成有明显差异的梯度组织.李晓红等人[2]和李菊等人[3]对TC17(α+β)/TC17(β)钛合金线性摩擦焊接头进行热处理试验,结果表明,焊态下接头焊缝区发生再结晶,界面处为亚稳定β 相组织,显微硬度低于母材.TC17(α+β)侧热力影响区因焊接时间短,残留了大量的初生α 相.随着热处理温度的升高,细小的次生α 相长大,部分发生球化,接头的疲劳强度提高,断裂韧度增加.Zhao 等人[6]对TC11/TC17 异种钛合金焊接接头进行试验,发现TC11 侧焊接区存在大量针状细小马氏体沉淀相和残余β 相,而TC17 侧焊接区主要由粗大的β 晶粒组成,同时伴有少量马氏体沉淀相.接头的拉伸试样均断裂于 TC11 母材区.接头低周疲劳试样断裂于TC17 侧焊接区.Dalgaard 等人[7]对近β 型钛合金Ti-5A1-5V-5Mo-3Cr(Ti-5553)线性摩擦焊行为进行了研究.结果发现,在焊合区中心±2 mm 内存在软化区域.拉伸试验过程中,试样断裂于热力影响区(thermal-mechanical affected zone,TMAZ)距焊合区1 mm 内的再结晶焊接区,断裂区的应变约为拉伸试样平均应变的5 倍.英国伯明翰大学Yina 等人[8]对Ti-6Al-4V(TC4),Ti-6Al-2Sn-4Zr-6Mo(Ti6246)等典型钛合金线性摩擦焊接头进行了电子背散射衍射(electron backscattered diffraction,EBSD)分析.结果发现,焊态下Ti6246 的焊合区为细小晶粒,其内具有致密的针状正交α″相.在焊后热处理过程中,焊合区正交α″相转变为了六方α 相.García 等人[9-10]对Ti17 母材、焊态和热处理状态的线性摩擦焊接头试样拉伸过程进行了立体数据图像关联(stereo digital image correlation,SDIC)分析,并结合相关区域的EBSD 及Schmid 因子分析,指出焊态下接头的强度和塑性都显著降低,应变速率场集中在接头中心软化区;经910 ℃保温2 h 退火+2 h 炉冷至635 ℃+635 ℃保温8 h空冷焊后热处理,中心区组织重结晶成β+α 组织,抗拉强度和疲劳强度几乎恢复,宏观和局部塑性改善,拉伸和疲劳试样断裂区在远离焊接区的母材上.杜随更等人[11]分析了TC11 和TC17 异种钛合金线性摩擦焊接头的弯曲性能,探寻了焊接区弯曲性能的薄弱区.通过焊后超声冲击以及高温固溶 +时效处理(简称为时效),探索了改善焊接接头弯曲角度的工艺方法,使接头的弯曲角度提高了82%.

上述研究表明,双相钛合金线性摩擦焊接头性能具有强度高、塑性低的特点.文中综合钛合金线性摩擦焊接头弯曲与拉伸性能优化了焊后时效处理(post weld aging treatment,PWAT)温度,对比分析了PWAT 前后焊接区内的弱化区及接头不同区域的组织,为进一步提高钛合金线性摩擦焊接头可靠性提出了新的研究方向.

1 试验方法

试验所用材料是发动机整体叶盘常用的TC17 钛合金,其化学成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr,由于锻造方式及热处理制度不同可以获得不同组织和性能的TC17 钛合金.TC17(α+β)通常用做叶片材料,TC17(β)通常用于作为轮盘材料.TC17(β)与TC17(α+β)母材的热处理制度分别为800 ℃保温4 h 水冷+630 ℃保温8 h 空冷与860 ℃保温2 h 空冷+800 ℃保温4 h 水冷+630 ℃保温8 h 空冷,相应的显微组织如图1 所示.两种母材组织中都明显存在两级α 针组织,TC17(α +β)组织中有含量小于30%的等轴颗粒状α 相,是典型的双态组织;TC17(β)则是典型的网篮组织,晶粒粗大.

图1 TC17(α+β)和TC17(β)母材显微组织Fig.1 Microstructure of TC17(α+β) and TC17(β) base metal.(a) TC17(α+β);(b) TC17(β)

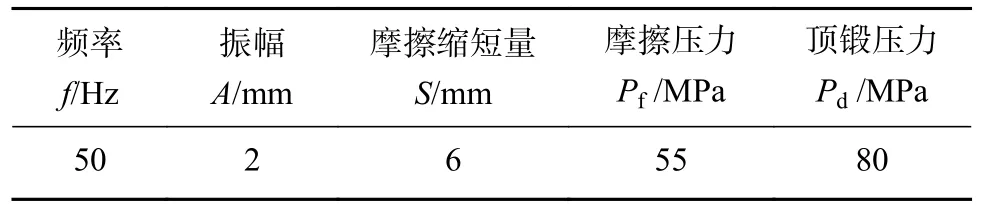

待焊工件焊接面尺寸为22 mm × 15 mm,振动方向的尺寸为22 mm.焊前用丙酮擦拭表面.焊接试验采用西北工业大学研制的LFW-250 型线性摩擦焊机,最大顶锻力为250 kN,配有焊接过程计算机测控系统.焊接工艺参数如表1 所示.

表1 焊接工艺参数Table 1 Welding experiment paraments

参考母材的时效温度,研究涉及的焊后时效处理温度分别为400,500,550,600,630 ℃,升温速度为20 ℃/min,保温时间2 h,保温后空冷.

因为线性摩擦焊接头不同取样位置及方向上组织和性能不同,为叙述方便,定义焊接面振动方向为X,垂直于振动方向为Y,焊接顶锻方向为Z.金相试样表面为XZ平面,Y方向居于焊件中心.在金相试样居中位置,沿Z方向进行显微硬度测试.焊缝区居于拉伸试样和弯曲试样中心位置.拉伸和弯曲试验分别按照GB/T 228.1—2010《金属材料拉伸试验 第1 部分:室温试验方法》和GB/T 223—2010《金属材料 弯曲试验方法》执行.弯曲试样尺寸为130 mm × 14 mm × 4 mm,焊缝区居于试样中心位置,弯曲试验时压头对准焊缝区.拉伸试样采用中间带圆弧的非等截面试样,以保证拉伸试件断裂在焊缝区.拉伸试样尺寸为100 mm × 14 mm ×4 mm,圆弧半径60 mm,截面最小尺寸为10 mm ×4 mm.焊缝区同样居于拉伸试样中心位置,即截面尺寸最小位置.

线性摩擦焊接头的扫描电子显微镜(scanning electron microscope,SEM)金相试样腐蚀液采用体积比为HF∶HNO3∶H2O=2∶5∶100.采用ZEISS Gemini 500 型扫描电子显微镜进行显微组织的观察与分析;采用GNT100 型电子式万能试验机进行接头的力学性能试验;采用Struers Duramin-A300 型显微硬度测试仪进行显微硬度测试,加载载荷为0.98 N,保压时间15 s.硬度测试点位于焊接界面中心部位沿Z向分布.

2 试验结果与分析

2.1 焊后时效温度对焊接接头显微硬度的影响

图2 为不同时效温度时效后焊接接头的显微硬度分布曲线.从图2 可以看出,尽管两侧母材合金成分基本相同,但由于其热处理状态和微观组织不同,导致两侧母材的显微硬度不同.在焊态下TC17(α+β)母材平均显微硬度值为315 HV,而TC17(β)母材显微硬度为304 HV.焊态下,焊接区有明显的软化,焊合区最低硬度仅有240 HV.软化区(硬度低于母材)的范围标识出了焊接区(焊合区+两侧热力影响区)的范围,TC17(β)侧软化范围较宽,约3 mm;TC17(α+β) 侧较窄,约2.5 mm.由于两种母材的时效温度均为630 ℃,分析认为接头两侧HAZ范围为焊接过程中热循环最高温度超过630 ℃的区域.在焊接热的作用下,由于二次α 相溶解消失,使得硬度降低.由于TC17(α+β)侧有颗粒状α 相,二次α 相少,所以软化区范围比TC17(β)侧略窄.

图2 不同时效温度时效后接头的显微硬度分布曲线Fig.2 Microhardness curves of joints with different aging temperatures

经过焊后时效,焊接区的显微硬度较焊态有明显提升.特别是在焊合区两侧约1 mm 范围内的显微硬度,经400 ℃时效后硬度就高于母材,呈“几”字型分布,焊合区两侧约1 mm 范围外的硬度也基本恢复到焊前母材硬度水平.当焊后时效温度为500 ℃时,显微硬度值基本达到最高.当时效温度升高超过550 ℃后,焊合区及附近区域的硬度呈现逐渐下降的趋势.TC17(α+β)侧和TC17(β)侧硬度值随焊后时效温度的变化规律也不尽相同.

上述硬度变化规律说明,焊态下接头软化区的软化机制在靠近焊合区的中心部位与两侧其它部位是不一样的.分析认为,焊接过程中焊接界面温度可达到1 200 ℃左右,靠近焊合区的中心部位焊接过程中温度超过了β 相变温度,一次和二次α 相均转变为β 相,形成完全固溶区.焊态下为过冷β 相,硬度降低;焊后时效后,过冷β 相中再次析出均匀细小的α 相,硬度升高。由于没有粗大的一次α 相,所以硬度比母材还要高.当焊后时效温度升高超过550 ℃后,α 相析出长大,导致焊合区及其附近区域的硬度呈现逐渐下降的趋势.而完全固溶区两侧的半固溶区,焊接过程中只是细小的二次α 相发生了溶解,所以焊态下硬度降低程度低,焊后时效后析出的α 相少,硬度上升有限,基本与母材持平.

2.2 焊后时效温度对焊接接头弯曲及拉伸性能的影响

图3 为焊态及不同时效温度时效后接头的弯曲试验和拉伸试验结果.从图3 可知,经时效温度400 ℃时效后,抗弯强度和弯曲角度均明显低于母材,而抗拉强度比母材有所提高.经时效温度500~550 ℃时效后抗弯强度较优,经时效温度630 ℃时效后弯曲角度最好,达到17.4°.经时效温度500~600 ℃时效后抗拉强度相对较高,表明在试验参数范围内,时效温度越高,焊接接头塑性越好,但强度最优的时效温度在550 ℃左右.考虑到母材的时效温度为630 ℃,若焊后再进行630 ℃时效,必然对母材性能有一定影响.综合上述弯曲试验和拉伸试验性能数据,推荐的TC17(α+β)/TC17(β)线性摩擦焊接头焊后时效温度为550 ℃.

图3 接头弯曲性能及抗拉强度随时效温度的变化趋势Fig.3 Variation trends of joints bending performance and tensile strength with aging temperatures

经时效温度550 ℃时效后TC17(α+β)/TC17(β)线性摩擦焊接头的弯曲角度为15.9°,抗弯强度为1 443 MPa,抗拉强度为1 155 MPa,相对于性能较差的TC17(β)母材,上述3 项性能分别达到母材的36%,91%和95%.相对于母材,TC17(α+β)/TC17(β)线性摩擦焊接头的强度性能较好,但塑性的差距还很大,后续还应在提高接头塑性方面开展更多的研究工作.

图4 为弯曲与拉伸试件的典型宏观形貌.从图4 可知,无论是弯曲试样还是拉伸试样,焊接区TC17(β)侧有明显的与不同晶粒表面塑性变形大小相关的浮凸形貌,TC17(α+β)侧表面塑性变形小且均匀,没有明显的浮凸效应.TC17(α+β)侧TMAZ的塑性要优于TC17(β)侧TMAZ.绝大多数试样,包括焊态接头试样,均断裂于接头TC17(β)侧距焊接区中心约0.8~ 1.0 mm 的位置,表明该处是焊接接头的弱化区.该处对应于图2 中硬度变化梯度大的区域,说明焊接接头硬度梯度大是造成接头弱化的原因之一.

图4 典型断裂试样焊合区附近表面宏观形貌Fig.4 Typical surface morphologies of fracture samples near weld zone.(a) tensile specimen;(b) bending specimen

2.3 焊接接头组织分析

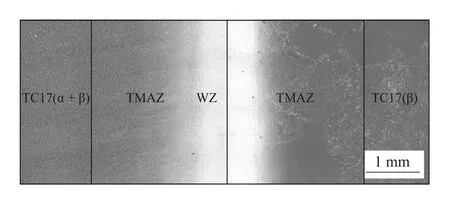

图5 为TC17(α+β)/TC17(β)线性摩擦焊接头焊态的低倍显微组织形貌.线性摩擦焊接头焊接区是指焊接过程中微观组织和性能相对于母材发生了变化的区域,包括焊合区(weld zone,WZ)和热力影响区.焊合区是指焊接过程中两侧材料发生了相互粘着摩擦及塑性变形的机械结合、合金元素相互扩散的物理结合,以及形成共有动态再结晶晶粒的冶金结合的区域.热力影响区可分为3 个组织不同区域:①紧靠焊合区,发生了完全动态再结晶、晶粒细小的窄小区域称为动态再结晶区;②没有发生动态再结晶,但组织有明显变形特征的区域称为变形区;③晶粒没有明显变形特征,但腐蚀后金相试样表面颜色不同于母材,焊态硬度也不同于母材的区域称为热影响区.热力影响区中的动态再结晶区和焊合区的动态再结晶区的区别在于是否有另一侧的合金元素的参与,即焊合区的动态再结晶区宽度为两侧合金元素的相互扩散宽度.对于异种材料的焊接,焊合区的动态再结晶区宽度很好界定.同种材料的焊合区是动态再结晶区中心变形更剧烈、动态再结晶晶粒尺寸更细小、长宽比更大、晶界更不连续的区域.有些文献也把接头中心发生动态再结晶的区域称作焊缝区[2].

图5 线性摩擦焊接头焊态宏观组织形貌Fig.5 Macroscopic appearance of linear friction welded joint

2.3.1 焊态接头组织分析

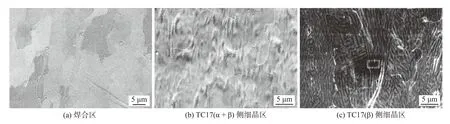

图6 为焊态焊合区及其两侧细晶区的微观组织.从图6a 可以看出,焊合区组织为完全再结晶等轴组织,晶粒内部看不到针片状的α 相,为典型的亚稳定β 细晶组织.这是由于焊接过程中,焊接界面最高温度大约1 200 ℃,高于TC17 钛合金β 转变温度890 ℃.焊接过程中焊合区及近区组织全部转变为β 相.同时在高温以及大变形的热力耦合作用下发生了动态再结晶,形成了细小等轴状的再结晶晶粒,晶粒尺寸为4~ 6 μm.焊后冷却速率很快,β 相来不及转变分解析出α 相,所以形成了单一的亚稳定β 细晶组织.β 相基体为体心立方结构,合金元素过饱和溶解在基体当中,只有一定的固溶强化效果,而没有α 相的第二相强化作用,所以焊态下该区域的硬度、强度显著下降(图2).如图6b 和图6c 所示,距焊合区中心位置均约为0.15 mm,热力影响区的细晶区也具有焊合区的细晶组织特点,在焊接过程中细晶区温度超过β 转变温度,同时塑性变形程度大,发生了动态再结晶.但该区组织内合金元素成分不均匀,仍残留着变形α 相形态,TC17(α+β)侧为短棒状,为原颗粒状α 相变形后的形态;TC17(β)侧为长条针状,为原一次条状α 相变形后的形态.TC17(α+β)细晶区残余α 相周边区域中析出了细小的α 针状组织,TC17(β)侧细晶区组织中部分α 晶界相中析出了α 针状组织,但比例不大.

图6 TC17(α+β)/TC17(β)焊态接头焊合区及两侧细晶区SEM 图像Fig.6 SEM images of weld zone,fine grain zone of TC17(α+β) and fine grain zone of TC17(β).(a) weld zone;(b) fine grain zone of TC17(α+β);(c) fine grain zone of TC17(β)

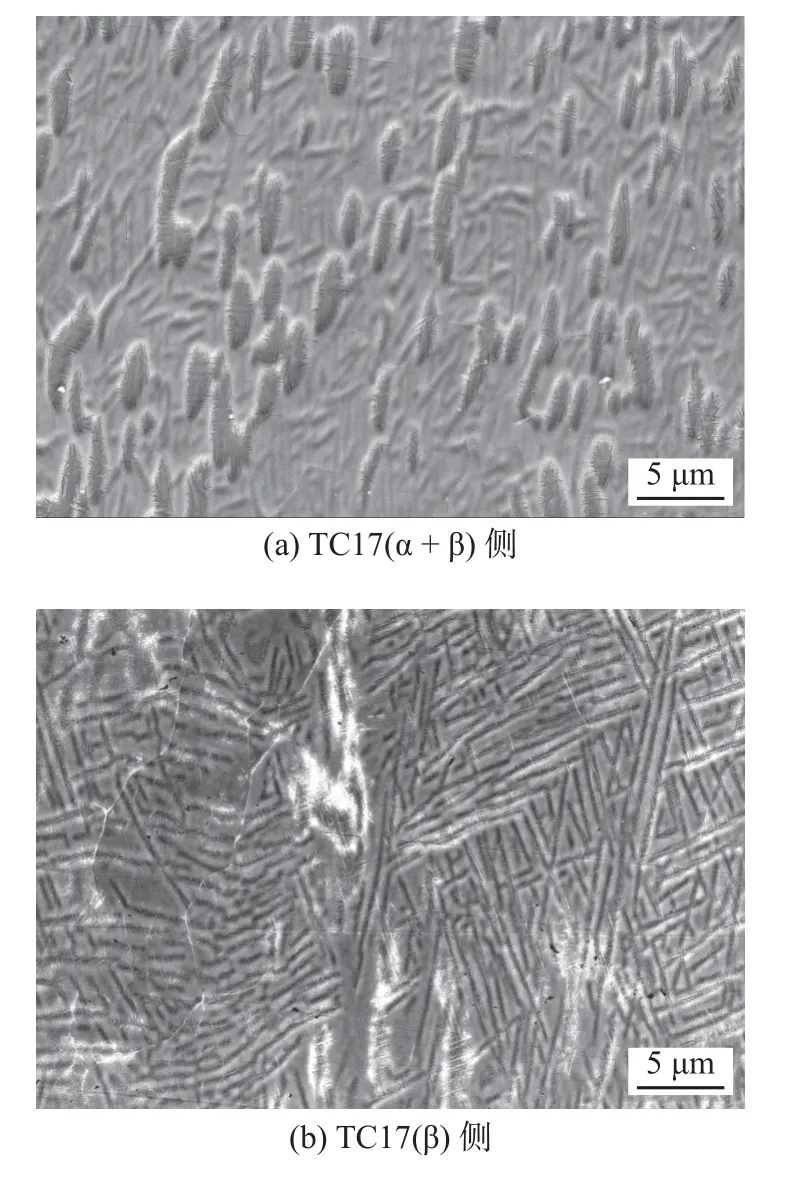

图7 为焊态下变形区组织.该区的热变形参数特点是温度低,变形程度小.组织特点是有明显的晶粒塑性变形,但没有发生或完全发生动态再结晶;焊接过程中部分细小的二次次生针状α 相已经溶解于基体内,所以该区焊态下也发生了软化.图7a为TC17(α+β)侧变形区组织,β 转变组织内的二次次生针状α 相已经溶解于基体内,尺寸较大的等轴初生α 相与一次次生片层状α 相发生塑性变形,沿受挤压和振动方向拉长.初生α 相内能看到明显的滑移孪晶.β 转变组织的体积分数较母材相对增加,说明焊接时此区域的温度处于α+β 两相区内,α 相部分转变成为β 相.当焊接完成时,随着温度的降低初生α 相周围有针状α 相由β 基体向初生α相析出.由于焊接升温过程较快,高温停留时间短,变形区内的初生α 相来不及完全相变,即使高温下发生了β 转变,局部成分也来不及均匀化,在随后的快速冷却中α 相由α 稳定元素多的区域向α 稳定元素少的区域析出.图7b 为TC17(β) 侧变形区组织,与原始网篮组织相比,其针状α 相在轴向压力的作用下发生变形,原始晶界模糊不完整.晶界上有部分α 针状组织析出,在该位置α 稳定元素多,故在急冷过程中形成针状α 相.

图7 TC17(α+β)和 TC17(β)侧变形区SEM 图像Fig.7 SEM images of deformation zone of TC17(α+β)and TC17(β).(a) TC17(α+β) side;(b) TC17(β) side

2.3.2 焊后时效温度对焊合区组织影响

图8 为经不同时效温度时效后焊合区的组织形貌.与焊态相比,时效后基体β 相晶粒仍然保持等轴的细晶,但β 相基体上已经开始析出针状α 相,相应硬度恢复升高.经过400 ℃处理后焊合区组织如图8a 所示,与焊态类似,焊合区为亚稳态的β 晶粒,β 晶粒表面光滑,难以判断出是否有析出相;经过500 ℃处理后(图8b),焊态中亚稳定的β 相已经分解成呈弥散状分布的细小α 针状组织,晶粒尺寸约为5~ 6 μm.亚稳态β 相按照β亚→α +β 的方式发生了分解.时效温度升高至600 ℃时(图8c),晶粒内析出的α 针状组织的尺寸较500 ℃有明显提升,长度约为0.6 μm,晶界宽约为0.1 μm,晶粒尺寸约为4~ 5 μm.当时效温度为630 ℃时(图8d),析出的α 针状组织长度约为0.7~ 0.8 μm,晶粒尺寸为4~ 5 μm,晶界宽度约为0.23 μm,较600 ℃又进一步提高.这说明随着时效温度的升高,析出的α 针状组织逐渐粗化.随α 针状组织逐渐长大,硬度逐渐降低,但弯曲塑性增大.

图8 不同时效温度时效后焊合区组织SEM 图像Fig.8 SEM images of the weld zone with different aging temperatures.(a) 400 ℃;(b) 500 ℃;(c) 600 ℃;(d) 630 ℃

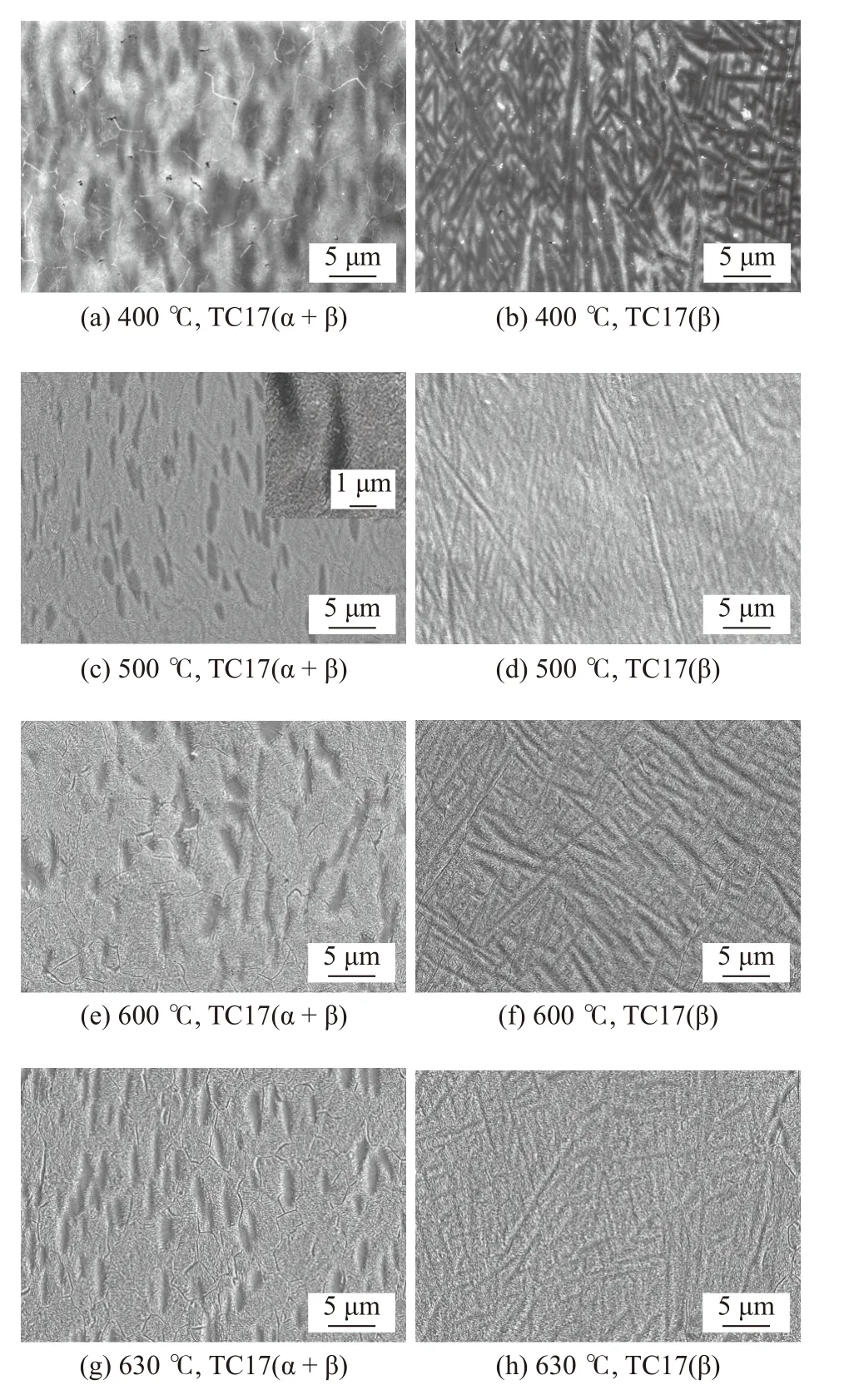

2.3.3 焊后时效温度对变形区组织的影响

图9 为经过不同时效温度时效后接头两侧变形区组织.图9a 为经过时效温度400 ℃时效后TC17(α+β)侧变形区组织,高度变形的初生α 相(黑色)边缘模糊,有少量α 针状组织依初生α 相边缘析出,β 基体内部在扫描电镜下难以观察到析出相;图9c 为500 ℃时TC17(α+β)侧变形区组织,此时亚稳定β 相经时效后分解生成细小针状α 相,但其尺寸较小且难以定量描述.晶界较模糊,晶粒尺寸约为5~ 6 μm.当时效温度升高至600 ℃时,如图9e 所示,晶粒较500 ℃时均匀且容易区分,说明随着时效温度升高,静态再结晶程度也在增加.此时由亚稳定β 相分解析出的针状α 相在长度与宽度方向上均有明显增大趋势.时效温度600 ℃时析出的α 针状组织长度约为1~ 1.2 μm,晶界宽度约为0.15 μm,且在初生α 相相界处向相内生成的针状α 相的程度较500 ℃增加.当时效温度升高至630 ℃时,如图9g 所示,静态再结晶程度较600 ℃时增加,晶粒细化约为3~ 4 μm,同时析出的α 针状组织尺寸也有所增加,约为1.2~ 1.4 μm,晶界宽度约为0.21 μm.一旦细小的α 针状组织析出,硬度就会上升恢复到母材水平.但由于该区大量的一次α 相焊态下并没有溶解,焊后时效后硬度并不会比母材高.

图9 不同时效温度时效后接头两侧变形区组织SEM 图像Fig.9 SEM images of deformation zone on both sides of joint with different aging temperatures.(a) 400℃,TC17(α+β);(b) 400 ℃,TC17(β);(c) 500 ℃,TC17(α+β);(d) 500 ℃,TC17(β);(e) 600 ℃,TC17(α +β);(f) 600 ℃,TC17(β);(g) 630 ℃,TC17(α+β);(h) 630 ℃,TC17(β)

TC17(β)侧变形区变化规律与TC17(α+β)侧类似,如图9b、图9d、图9f 和图9h 所示.未变形的初生α 相,代之以细长的一次针状α 相.随着时效温度的增加,原始网篮组织中的片层状α 相及β 基体中析出的针状α 相也在逐渐增大,不同于TC17(α+β)侧变形区,TC17(β)侧变形区仍然可以看到沿振动方向被压扁的原始β 晶粒的晶界及其附近发生动态再结晶生成的均匀晶粒.

3 结论

(1) 综合接头弯曲与拉伸性能优化出的TC17(α+β)/TC17(β)线性摩擦焊接头焊后时效温度为550 ℃,接头弯曲角度和抗拉强度分别达到母材的36%和95%.

(2) 线性摩擦焊接头TC17(α+β)侧TMAZ 受力后变形更均匀,其强塑性能均优于TC17(β)侧TMAZ.接头的弱化区对应于TC17(β)侧TMAZ 硬度变化梯度及组织梯度最大的区域.与母材相比,线性摩擦焊接头的塑性损失比强度损失要大得多.

(3) TC17(α+β)/TC17(β)焊接接头焊合区及附近区域,焊态下组织为过冷β 细晶,硬度最低;经焊后时效处理,过冷β 相内部析出了细小针状α 相,硬度升高,且明显高于母材.