基于数值方法的超声疲劳应力计算方法修正及应用

2022-09-14邓彩艳曾超龚宝明王金生王东坡

邓彩艳,曾超,龚宝明,王金生,王东坡

(1.天津大学,天津,300072;2.天津市现代连接技术重点实验室,天津,300072;3.海洋石油工程股份有限公司,天津,300452)

0 序言

在工程应用中,结构件常常因为受到低于材料屈服强度的循环应力而发生疲劳破坏,这对工程结构的安全性和可靠性造成了极大威胁,因此大量科研人员对疲劳现象和机理进行了广泛深入的研究.随着当前结构件对材料的疲劳性能要求越来越高,比如在高铁行业,目前国内高速动车组要求服役寿命达20 年以上,甚至复兴号动车组设计寿命要求达到30 年[1],这就要求车体组成材料的寿命需要达到1 × 109周次以上,这属于超高周疲劳区间.常规疲劳试验机要完成一个1 × 109周次的疲劳试验往往需要数月甚至超过一年的时间,而超声疲劳试验技术则只需要14 h,这大大节省了疲劳试验的时间,为研究人员获取超高周疲劳数据提供了一种有效的试验方法[2].

在20 世纪60 年代中期,Kikukawa 等人[3]在研究加载频率对低碳钢疲劳强度的影响时就获得了超过1 × 108周次的试验结果,但当时并没有超高周疲劳的概念.直到20 世纪80 年代中期,在Naito 等人[4]对渗碳钢在超高周领域的疲劳断裂行为进行报道后,超高周疲劳现象开始受到学术界越来越多的关注和重视.

目前已经有许多研究人员对不同性质、不同形状的母材或焊接接头[5-7]在不同环境、不同加载方式[8-9]下超高周疲劳性能进行了研究,但基本上都是单独对超声疲劳试样进行尺寸设计,而未考虑在进行超声试验时试样被加载到放大器上其共振频率和应力位移系数受到的影响.针对以上问题,采用有限元方法分析了与放大器连接后超声疲劳试件的共振频率及应力位移系数的变化,并使用6082-T6 铝合金搅拌摩擦焊(friction stir welding,FSW)接头材料对相关疲劳数据进行了验证,证明了在超声疲劳试验中采用整体法进行试件尺寸设计的必要性.

1 试验材料

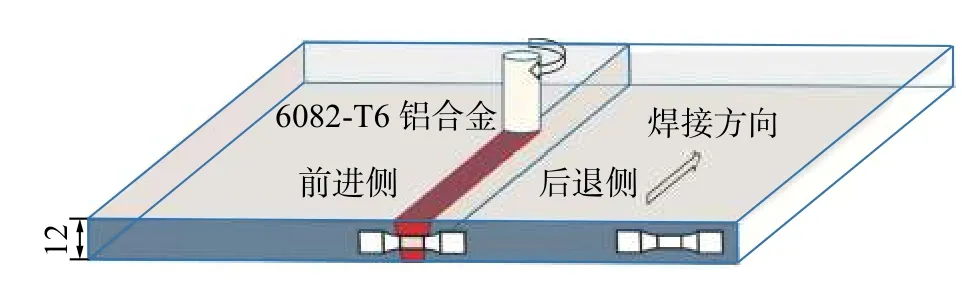

试验材料为 6082-T6 铝合金轧制板材,板厚12 mm,其主要化学成分如表1 所示.焊接试验在HT-JM16 型龙门式搅拌摩擦焊机上进行,搅拌头为三凹槽棱型螺纹搅拌头,轴肩内凹,搅拌针带有螺纹特征,采用平板对接的方式,平板尺寸为 500 mm ×150 mm × 12 mm,搅拌头前进方向平行于轧制方向,FSW 具体参数如表2 所示.

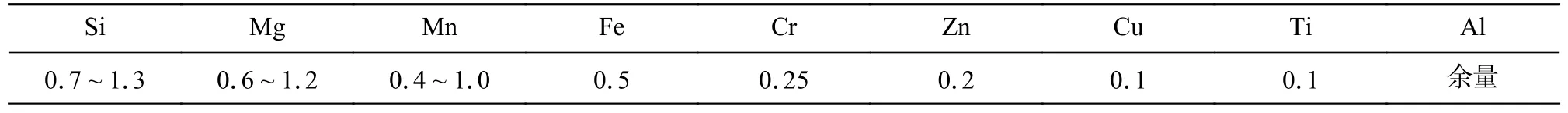

表1 6082-T6 铝合金的化学成分(质量分数,%)Table 1 Chemical compositions of 6082-T6 aluminium alloy

表2 焊接工艺参数Table 2 Welding paraments

2 超声疲劳试验及应力计算

2.1 传统解析法

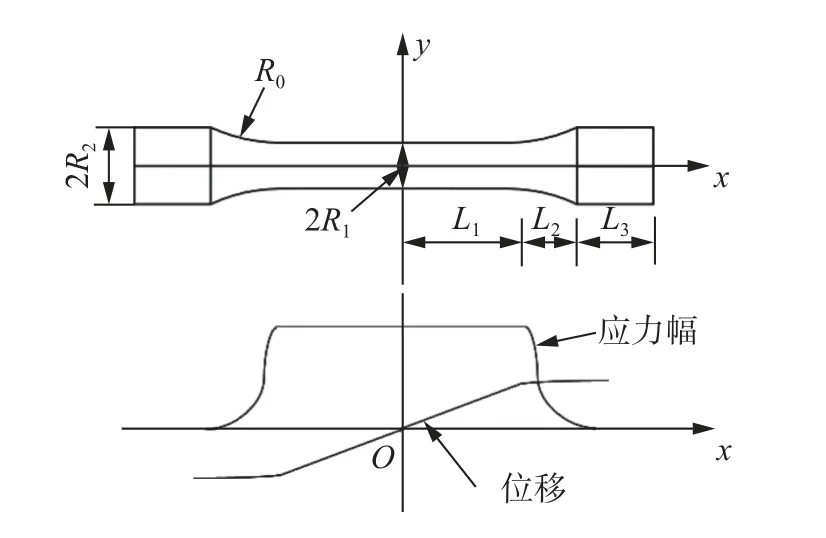

在传统解析法中,可以通过弹性波理论设计出如等截面圆柱状、矩形薄板以及狗骨形等多种超声试件形状.而在焊接结构的超声疲劳研究中,为了使试件务必从接头处疲劳断裂,焊接试件均采用含较长等截面段且焊缝位于中间的形状,如图1 所示,在试件中部等截面处含有最大应力幅.

图1 中间含等截面试件的截面应力幅和位移分布Fig.1 Stress amplitude and displacement distribution of specimens with constant cross-section in the midst

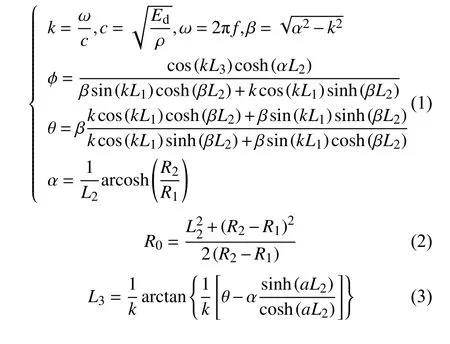

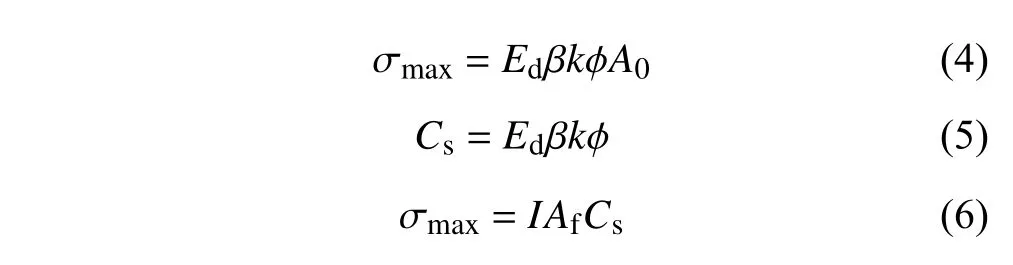

对于如图1 所示试样类型,根据传统解析法可以按以下公式[10]进行设计,即

式中:Ed为材料动态弹性模量;ρ为材料密度;ω为角速度;Ed/ρ为纵波传播速度;α,k,θ为常数;f为设计频率,由于超声疲劳试件的固有频率应该与超声疲劳试验系统频率相同,因此一般取20 kHz;σmax为试样受到的最大应力幅;A0为试样最大位移幅;Cs为应力位移系数;I为电源输出电流;Af为放大器振幅系数,由试验标定测得.从上述公式可以看出,在已知材料属性和共振频率的情况下给定试件尺寸R1,R2,L1和L2后,谐振长度L3、过渡半径R0和试样应力位移系数Cs都可以由公式得出.而由于Cs与σmax之间存在线性关系,所以在试验中通常采用控制最大位移幅A0的方式控制试验应力σmax,而A0则按式(6)由输出电流进行控制.

在实际试验中常常发现采用传统解析法计算得到的试样在与放大器连接后进行超声疲劳试验时,表现出与设计频率差别较大的共振频率,严重时甚至无法达到共振效果,因此研究人员常常需要对原始尺寸进行微调直到满足共振条件[11].而根据超声疲劳原理图,放大器与试样作为一个系统共同接收换能器输出的位移,因此有必要在进行试样尺寸设计以及计算应力位移系数时考虑放大器与试样的耦合作用,而不是采用解析法对试样单独计算.

2.2 超声疲劳试件尺寸设计

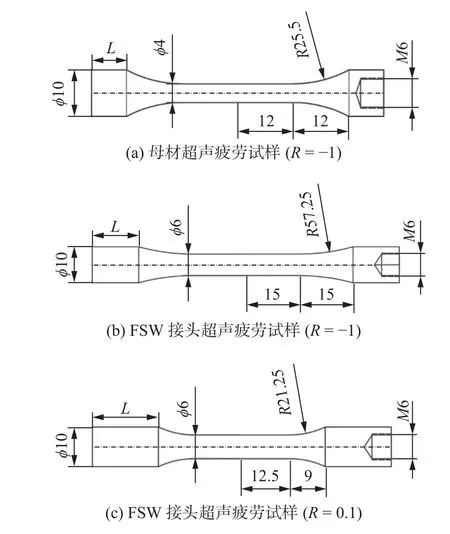

为了便于区分,将考虑放大器影响的超声疲劳试件设计方法命名为整体法,以区别传统解析法.共设计了6 种尺寸的试样,其中试样A、试样B 和试样C 为采用传统解析法设计的试样尺寸,试样设计频率为20 kHz;试样a、试样b 和试样c 为采用整体法设计的试样尺寸,试样与放大器整体设计频率为20 kHz.试样A 和试样a 为母材试样,应力比为R=-1;试样B 和试样b 为FSW 接头试样,应力比为R=-1;试样C 和试样c 为FSW 接头试样,应力比为R=0.1.分别计算出6 种试样相应的共振频率和应力位移系数.由于对应力比R=0.1 下超声疲劳试验进行建模时需要添加边界条件、预紧力和外加载荷,因此采用模拟方法探究这些因素对试样共振频率和应力位移系数的影响.选择实际试验中共振频率在20 kHz 左右的试样开展超声疲劳试验.

2.3 超声疲劳试验

在天津大学自主研制的USF-300 超声疲劳试验机上进行超声疲劳试验,试验频率约为20 kHz.母材试样在应力比R=-1 下进行超声疲劳试验,FSW 接头试样在应力比R=-1 和R=0.1 两种情况下进行超声疲劳试验,进行应力比R=0.1 的试验时,在实验室环境以及室温条件下,采用静态拉伸机提供平均应力,试验过程中采用压缩空气对试件进行冷却.为了保证试件接头质量的一致性,在焊接过程稳定的中间区域和板厚1/2 的位置取样,其试件平行段长度需包含整个接头的所有区域.超声疲劳试件的取样位置如图2 所示,试件的形状尺寸如图3 所示,其中,试件A 中L=9.1 mm;试件a 中L=7.5 mm;试件B 中L=14.5 mm;试件b 中L=13 mm;试件C 中L=22.7 mm;试件c 中L=17 mm.取样后对试件表面进行抛光,提高表面光洁度,减少机械加工痕迹对疲劳裂纹萌生的影响.

图2 取件位置示意图 (mm)Fig.2 Schematic view of the sampling position

图3 超声疲劳试样尺寸 (mm)Fig.3 Dimensions of ultrasonic fatigue specimen.(a) ultrasonic fatigue specimens of base material(R=-1);(b) ultrasonic fatigue specimens of FSW joint (R=-1);(c) ultrasonic fatigue specimens of FSW joint (R=0.1)

3 结果与分析

3.1 共振频率与应力位移系数

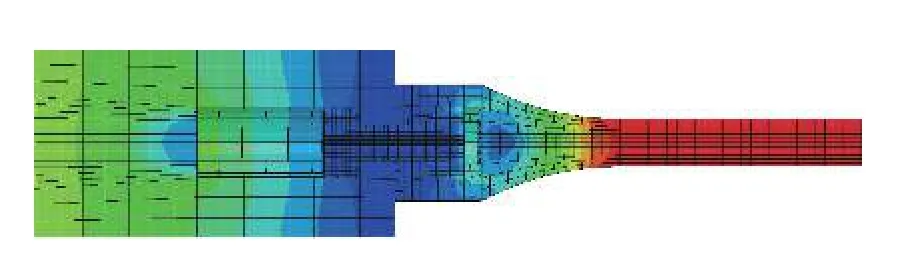

采用Abaqus 软件对放大器和试样进行建模和模态分析,其中放大器的材料属性为CrMo 不锈钢,其杨氏模量为204 GPa,密度为7 900 kg/m3,泊松比为0.3;铝合金试样的杨氏模量为69.6 GPa,密度为2 770 kg/m3,泊松比为0.3.在试验中采用M6 牙条丝杆将放大器与试样进行连接,在建模过程中则简化为共用节点耦合,Abaqus 中采用螺栓连接,其中螺栓采用与放大器相同的材料属性,如图4所示.

图4 考虑放大器的超声试样模态分析Fig.4 Modal analysis of ultrasonic specimens considering amplifiers

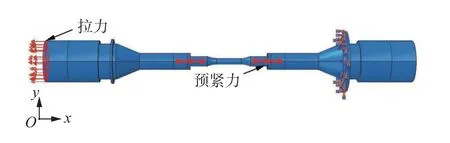

放大器共划分14 616 个单元,试样共划分8 080 个单元,不同类型的试样划分单元数会有细微不同,划分网格后创建线性摄动频率分析步、输出前20 阶模态.为了模拟应力比R=0.1 下实际工况,在试样两端均使用螺栓与放大器相连接,螺栓预紧力设为1 000 N,其中一端为上端放大器,一端为下端放大器,固定下端放大器,对上端放大器提供2 000 N 的拉力以模拟实际试验中的平均载荷,如图5 所示.

图5 R =0.1 下的疲劳试验建模Fig.5 Fatigue test modelling at R=0.1

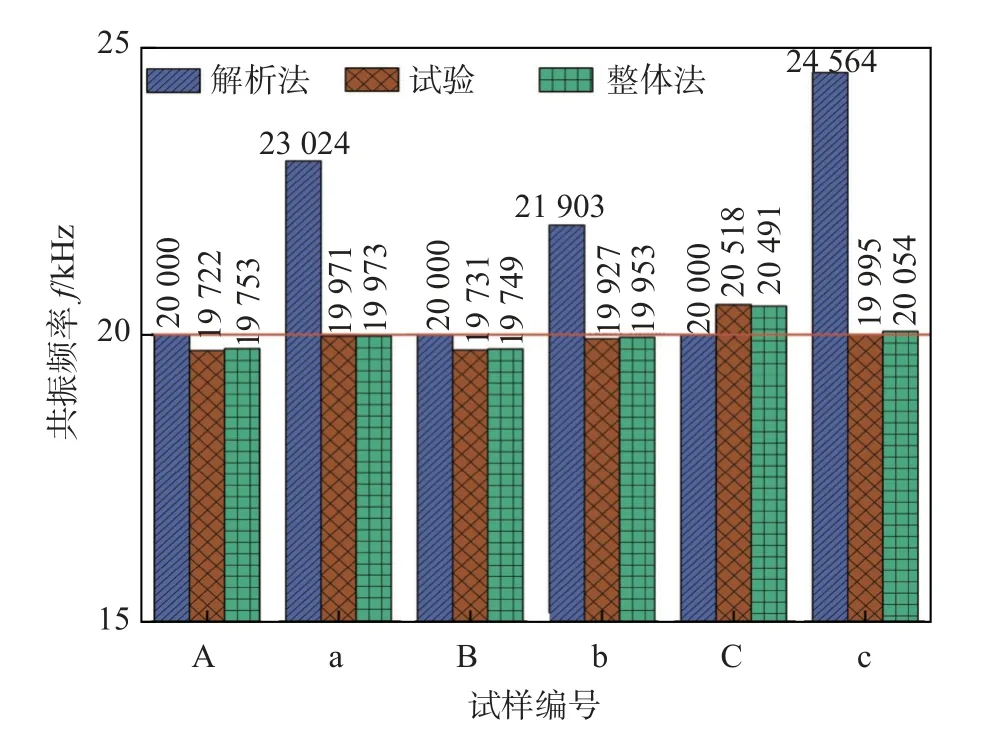

将各试样的解析法结果与按整体法计算得到的共振频率和实际试验频率进行比较,如图6 所示.按整体法计算得到的试样频率与试验频率极为接近,这说明在考虑放大器后对试样的模拟结果可以反应试验真实情况.同时发现,虽然试样A、试样B 和试样C 严格按照20 kHz 进行设计,但由于未考虑放大器的影响,因此其实际试验频率与设计频率差别较大,最大可达500 Hz.而采用整体法进行试样尺寸设计后,试样试验频率与设计频率相差不超过73 Hz,这说明采用整体法进行试样尺寸设计可能更加合理.图6 还反映出采用整体法设计的试样其解析频率与设计频率存在较大差别,说明试样在与放大器连接后其共振频率发生了极大变化,这正好可以解释按传统解析法设计的试样试验频率与设计频率差别较大的问题.

图6 试样的共振频率Fig.6 Resonant frequency of specimens

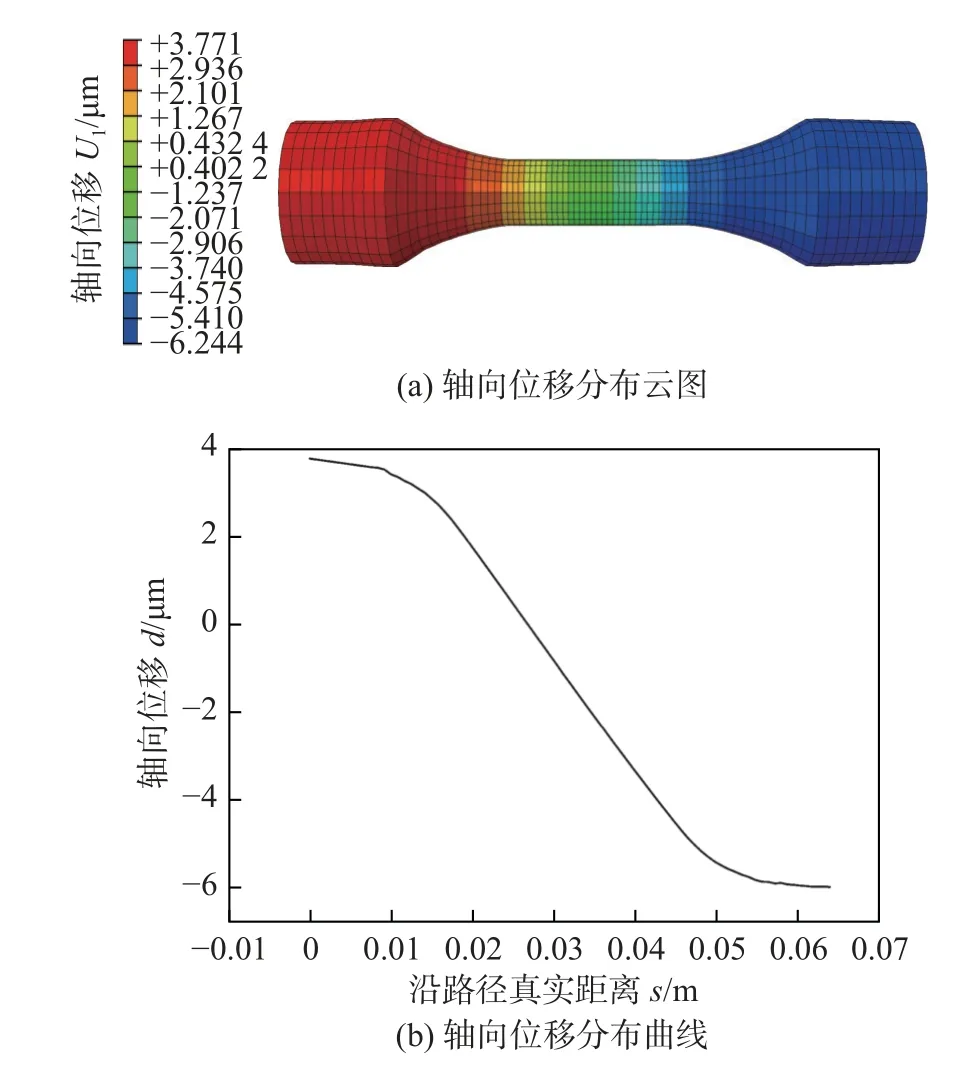

对单独试样进行模态分析时,发现试样两端最大位移幅相等,但当试样与放大器被装配到一起即采用整体法进行分析时,试样两端的位移幅不再相等,其中远离换能器的一端拥有最大振幅.图7 为试样a 轴向相对位移分布图.从图7 可以看出,试样a 的轴向最大应力幅放大了1.654 倍.这说明在超声疲劳试验中输出位移在通过放大器进行了一段放大后,还通过试样进行了二段放大,将试样处的放大系数称为Ms.因此修正后的应力位移系数Csc应满足式(7),即

图7 试样a 轴向相对位移分布Fig.7 Axial relative displacement distribution of specimen a.(a) axial displacement distribution;(b)curve of axial displacement distribution

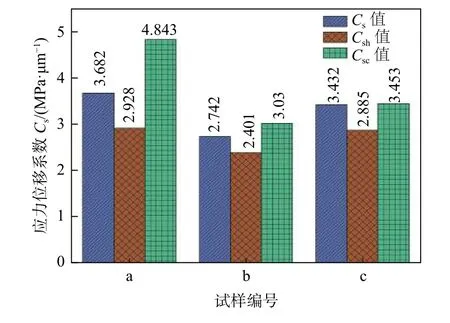

式中:Csc为试样修正后应力位移系数;Csh为不考虑二段放大的应力位移系数;Ms为二段放大系数.将经公式修正后的应力位移系数与解析法所得应力位移系数进行对比,如图8 所示.

从图8 可以看出,3 种应力位移系数值不同,其中试样a 中Cs值与Csc值的误差最大,可达31.53%,这说明放大器对试样应力位移系数会产生影响,因此在进行超声疲劳试件设计时需要将之纳入考虑范围.

图8 不同试样的应力位移系数值Fig.8 Stress-displacement coefficient values of different samples

3.2 边界条件、预应力与外加载荷的影响

分析超声疲劳试样的实际试验过程可以发现,当进行应力比为R=-1 的超声疲劳试验时,试件一端与放大器输出端通过牙条丝杆进行连接,此时牙条丝杆中存在预紧力,但由于计算预紧力需要施加边界条件,而实际试验可以忽略边界条件,因此对应力比R=-1 下超声疲劳模型进行模态分析时不考虑预紧力;而当进行应力比R=0.1 的超声疲劳试验时,试件两端均与放大器进行连接,且整体被装配到拉伸试验机上,如图9 所示,此时试样两端的牙条丝杆均存在预紧力,同时拉伸试验机提供拉力以及边界条件,具体建模如图5 所示.

图9 应力比R =0.1 的超声疲劳试验Fig.9 Ultrasonic fatigue test at stress ratio R=0.1

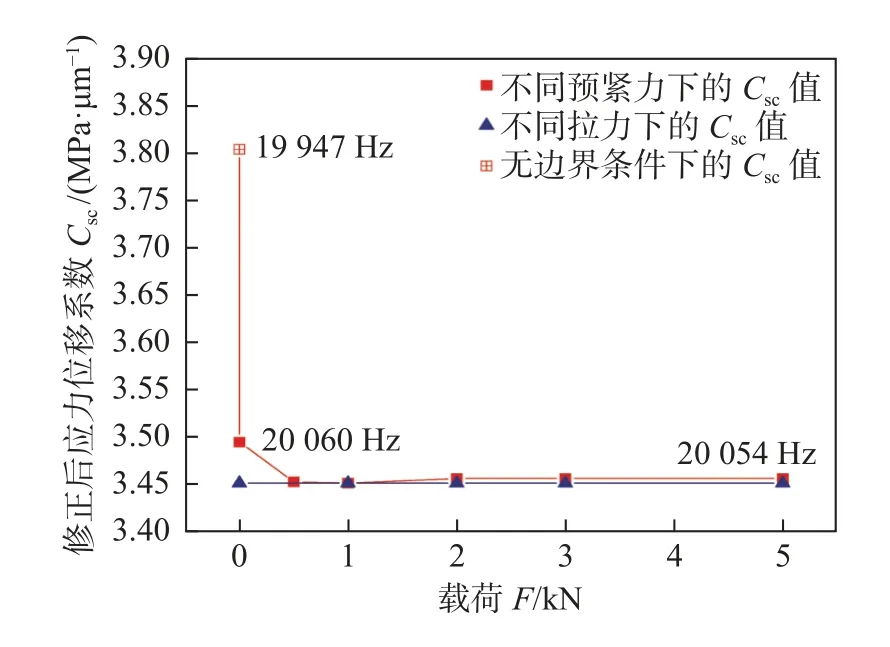

为了探究预紧力、外加载荷和边界条件对系统共振频率及应力位移系数的影响,以图5 的模型为基础进行了模拟计算,结果如图10 所示.图中红线部分代表拉力为0 时,改变预紧力大小试样Csc值的变化规律,可以看出,边界条件的施加使得Csc值出现了较明显的下降,这是因为对于模态分析,其载荷矩阵和阻尼矩阵为0,而决定特征值的因素只有刚度矩阵和质量矩阵,当施加了边界条件后,初始刚度矩阵发生改变,因此共振频率发生改变[12].经过计算,当无边界条件时,试样的频率为19 947 Hz,而施加边界条件后,试样的频率为20 060 Hz,频率的变化导致Csc值的变化.而在边界条件施加完毕后,不同预紧力下试样的频率均为20 054 Hz,Csc值几乎不受预紧力的影响.在有边界条件的情况下,将预紧力均设为1 000 N,此时改变拉力大小观察试样频率与Csc值的变化情况,如图10 中蓝色线所示,此时试样频率和Csc值均不随拉力进行变化.综上可以看出,试样的共振频率和Csc值几乎不受预紧力以及外加载荷的影响,但对边界条件的改变较敏感.

图10 预紧力以及拉力对试件Csc 值的影响Fig.10 Effect of preload and tensile force on Csc values of specimens

3.3 考虑放大器对疲劳结果的影响

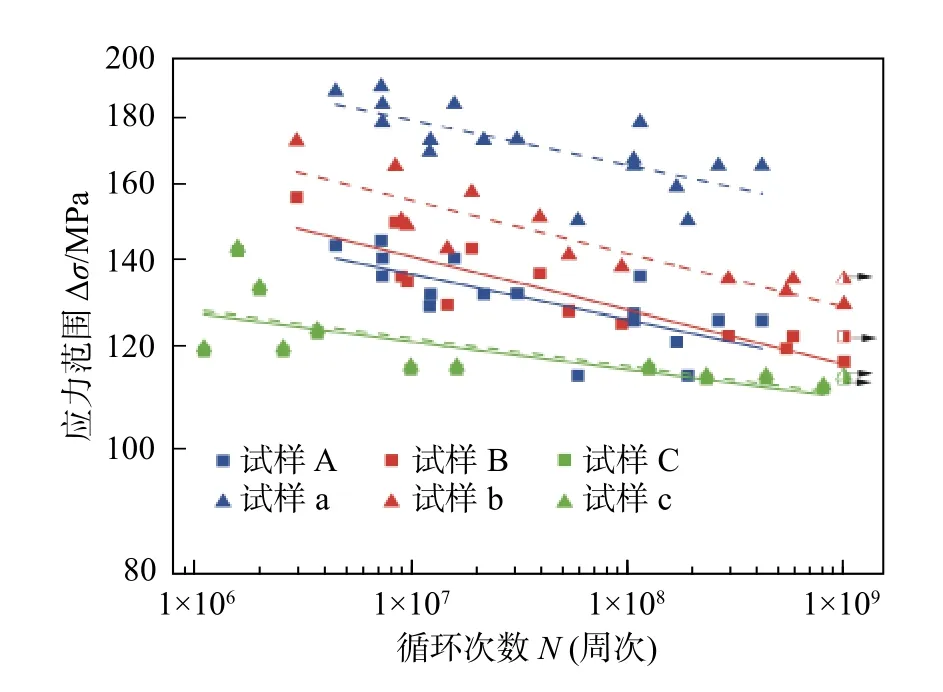

由式(6)可知,试验应力幅可以通过改变电源输出电流进行调节,而Cs在传统的超声疲劳试验中则被认为只与试样本身的尺寸以及材料性质有关.从图6 和图8 可以看出,试样频率和Cs值受到放大器的影响而发生了改变,那么此时考虑受放大器影响后的修正Csc值计算得到的疲劳强度可能才是真实值.图11 为解析法得到的S-N曲线与采用整体法得到的修正S-N曲线之间的关系.

图11 解析S-N 曲线与修正S-N 曲线Fig.11 Traditional S-N curve versus real S-N curve

如图11 所示,其中方框为解析法得到的疲劳数据点,采用实线拟合,而三角形则为相应试样采用整体法得到的修正疲劳数据,采用虚线拟合.从图中可以看出,采用解析方法得到的6082-T6 铝合金母材与接头在应力比R=-1 时的S-N曲线极为接近,甚至出现接头疲劳强度大于母材的现象,而采用整体法则发现母材和接头的疲劳强度都偏高,但S-N曲线斜率仍旧与解析法结果一致,且母材疲劳强度大于接头,这是符合一般规律的.同时还注意到在应力比R=0.1 时,采用解析法计算的FSW 接头疲劳性能与整体法得到的接头疲劳性能基本一致,具体原因目前仍待进一步研究.表3 为不同方法下试样在循环次数分别为1 × 107和1 × 109周次时的疲劳强度.

从表3 可以看出,当应力比R=-1 时,不管是母材还是接头,考虑放大器影响后计算得到的试样疲劳性能均显著增加,且母材的疲劳强度增加最大,为43 MPa.而当应力比为R=0.1 时,解析法与整体法的结果基本无区别,当前进行的试验材料为棒状铝合金试件,而放大器对其它材料以及其它形状(如板状)的试件的影响还需要进一步研究.

表3 不同试样在不同循环次数下的疲劳强度(MPa)Table 3 Fatigue strength of different specimens with different cycles

4 结论

(1) 试样与放大器连接后其共振频率和应力位移系数将发生改变,且在试样处出现了二段放大现象,因此在进行超声疲劳试验时才会出现试验频率与设计频率不符的现象.

(2) 预紧力和外加载荷几乎不对系统频率造成影响,但边界条件则会影响系统的共振频率以及应力位移系数.

(3) 对比经整体法修正过后的疲劳数据发现,对于应力比R=-1 下的光滑母材试样与接头试样,采用传统解析法计算得到的循环次数1 × 107和1 ×109周次下疲劳强度偏低;而在应力比R=0.1 时两种方法得到的接头在循环次数1 × 107和1 × 109周次下疲劳强度则基本无差别.