基于工件与外部可消耗工具摩擦的焊接技术研究进展

2022-09-14刘小超倪中华崔远驰武传松石磊HidetoshiFujii

刘小超,倪中华,崔远驰,武传松,石磊,Hidetoshi Fujii

(1.东南大学,南京,211189;2.南京木木西里科技有限公司,南京,211189;3.山东大学,材料液固结构演变与加工教育部重点实验室,济南,250061;4.Joining and Welding Research Institute,Osaka University,Osaka,567-0047,Japan)

0 序言

摩擦焊作为一类典型的固相连接技术,能够避免熔化焊中易出现的气孔、裂纹、夹渣等缺陷[1],是部分难焊材料首选的焊接方法,在航空航天、交通运输、武器装备、矿山机械、海洋工程等领域具有广阔的应用前景[2-3].

摩擦焊技术是人们在实践中摸索出来的焊接方法.摩擦焊诞生之初,由于没有完善的技术理论做指引,摩擦焊技术发展缓慢.早在1891 年就诞生了第一个利用摩擦热进行焊接的专利,但是直到20 世纪50 年代才研发成功第一种实用的摩擦焊方法,即连续驱动摩擦焊[4].此后,惯性摩擦焊、线性摩擦焊以及径向摩擦焊等相继得到发展.1991 年,英国焊接研究所发明了搅拌摩擦焊[5],首次利用非消耗的搅拌头作为焊接工具对工件进行搅拌摩擦焊,极大地拓宽了人们对摩擦焊理论的认知,为摩擦焊技术的快速发展奠定了基础.近几十年,各类摩擦焊新技术、新工艺层出不穷.

文中从摩擦焊工艺中相互摩擦的对象属性出发,对现有的摩擦焊技术进行归类,使摩擦焊技术的基础理论更加系统、完善,为摩擦焊技术的创新提供新的视角.

1 摩擦焊的分类

摩擦焊的分类方法有很多,常见的有按照工件相对运动形式或工艺特点进行分类[1-3].文中根据相互摩擦对象的属性,提出将现有的摩擦焊技术归为3 类:①工件与工件之间相互摩擦,主要包括旋转摩擦焊、线性摩擦焊等;②工件与非消耗性外部工具之间相互摩擦,主要有搅拌摩擦焊、搅拌摩擦点焊等;③工件与可消耗的外部工具之间相互摩擦,有径向摩擦焊、摩擦-铆接、摩擦塞补焊、摩擦堆焊以及最近诞生的涡流搅拌摩擦焊[6]等.与第1 类摩擦焊技术相比,后两类摩擦焊技术不依靠工件与工件之间的相对运动,而是依靠外部工具对工件的摩擦进行产热,从而使工件材料达到塑化状态并实现焊接与连接.因此,后两类摩擦焊技术具有较高的工艺灵活性,可适用于各种各样的接头形式,如对接、搭接、角接、环缝、点连接、焊接修复、表面改性、增材制造[3]等.非消耗性外部工具是指外部工具在与工件相互摩擦的过程中,其形状和尺寸保持不变,焊接完成后,外部工具仍可用于下一道焊缝的焊接;可消耗性外部工具则是指外部工具在与工件相互摩擦的过程中被消耗,成为接头的一部分,无法再重复使用.

基于工件与可消耗的外部工具之间相互摩擦的焊接技术是摩擦焊领域发展较快的技术之一,涌现出了不少新技术.下文将重点介绍此类技术的工艺原理以及最新的研究进展,以期为相关领域的科研工作者提供参考,争取该领域的更大进步和创新.

2 摩擦焊的工艺原理和研究进展

2.1 径向摩擦焊

2.1.1 工艺原理

径向摩擦焊(radial friction welding)是诞生较早的基于工件与外部可消耗工具之间相互摩擦的焊接技术,其工艺原理如图1 所示[7].在径向摩擦焊工艺中,用于与工件摩擦产热的外部可消耗工具被称作径向环.在一定径向压力的作用下,径向环与待焊管材之间相互接触并绕着两个固定管件的接缝处高速旋转,两者之间相互摩擦产生的热量使接触界面的材料达到塑化状态.此时,在径向压力的基础上,再施加一个径向顶锻力,使径向环与待焊管材融为一体,形成牢固的焊接接头.径向摩擦焊的顶锻力有轴向加压和径向加压两种方式.轴向加压时,需采用锥面环将轴向压力转化为径向压力.

图1 径向摩擦焊工艺原理示意图Fig.1 Schematic of radial friction welding

2.1.2 径向环与工件的材料匹配

径向摩擦焊可以用于同质管材的焊接.其中,径向环的材质既可以与母材相同,也可以与母材不同.Della 等人[8]采用同质径向环实现了超级马氏体不锈钢管的径向摩擦焊.图2 为典型的接头和对应的微观组织[8].在接头内残留的径向环区,形成了细小的原始马氏体和残余奥氏体的混合组织.而热影响区和热力影响区的显微组织则由原始马氏体和δ-铁素体组成.

图2 超级马氏体不锈钢径向摩擦焊接头Fig.2 Typical radial friction welding joint of super martensitic stainless steel. (a) macrostructure of the joint cross-section; (b) corresponding microstructure of the region I in Fig.2a

秦国梁等人[9]在优化后的焊接工艺参数下实现了45 钢径向环与37CrMnMo 钢管的径向摩擦焊.结果表明,径向环发生了强烈的塑性变形,焊缝表面有明显氧化.管体上的热影响区很窄,焊缝抗剪强度略高于径向环,平均达401 MPa,并具有良好的塑韧性.接头微观组织分析表明,45 钢径向环和37CrMnMo 钢管侧的热影响区组织分别为铁素体+珠光体+贝氏体和贝氏体+少量马氏体,并且焊缝中心及热力影响区的组织得到了细化.陈大军等人[10]通过惯性径向摩擦焊试验获得了10 钢径向环与35CrMnSi 钢管的径向摩擦焊接头,接头平均抗剪强度达520 MPa,略高于10 钢母材.由此可见,采用同质或异质的径向环,均可实现同质管材的高质量径向摩擦焊.

径向摩擦焊的另一个重要用途是用于异质棒材和管材(轴/轴套)之间的连接[11].此时较软的材料通常作为径向环,而较硬的材料则作为内衬.焊接时,焊机驱动径向环旋转并径向加压,通过径向环与内衬工件之间的摩擦产热来软化材料并促使其发生化学和物理冶金反应,从而将径向环焊接在内衬的工件表面,实现内衬工件的表面功能化.严格意义上说,此时的径向环并不属于文中所定义的外部可消耗工具,其属性仍是工件,因此不再详述.

2.1.3 径向摩擦焊的新发展及未来趋势

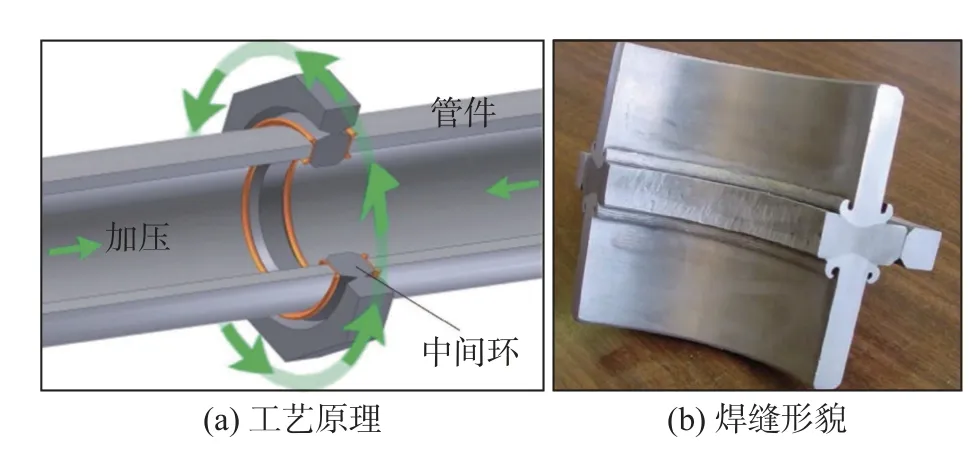

传统的径向摩擦焊由于需要径向加压,必须在复杂的工装配合下才可实现焊接.近年来,Faes 等人[12]提出了一种新型摩擦焊方法,并命名为“Friex”,亦有学者称之为周向摩擦焊(girth friction welding,GFW)[13-14],其工艺原理和焊接效果如图3所示[12].该工艺采用一个中间环在两个待焊管材之间旋转,并从管材两端施加顶锻力,以产生必要的热和塑性变形,从而实现焊接.基于该工艺原理,Chludzinski 等人[15]最近研发了一套可焊接直径达400 mm 的全自动管道周向摩擦焊系统,不足5 min的时间就可以生产出无缺陷的API 5L X46 焊管.

图3 周向摩擦焊工艺Fig.3 Girth friction welding process. (a) schematic of the process; (b) morphology of the welds

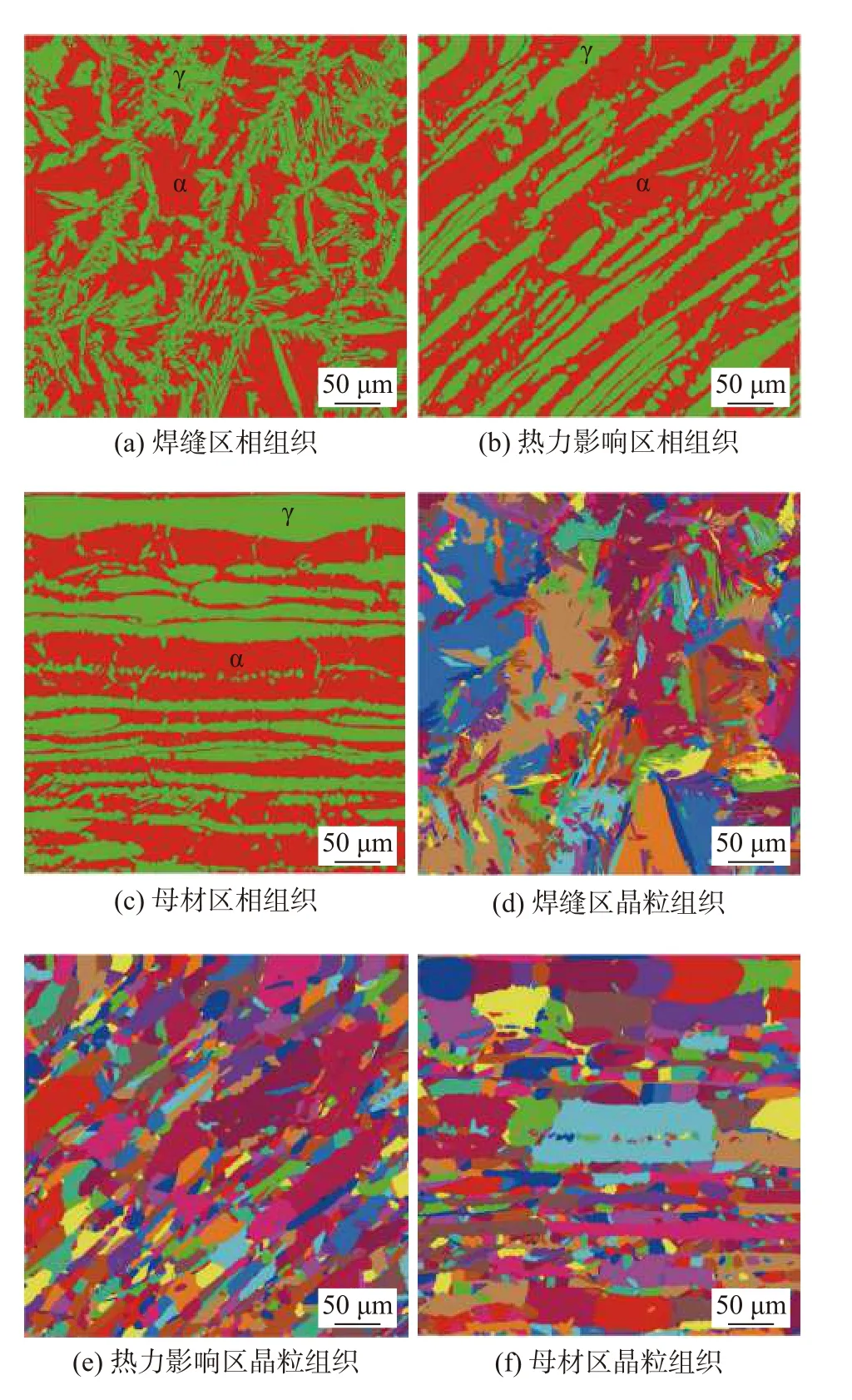

采用周向摩擦焊可以获得良好的接头组织和性能.Pissanti 等人[13]利用周向摩擦焊工艺焊接了UNS S32205 双相不锈钢管件,并结合数值模拟的温度场和塑性变形场,评估了焊缝横截面不同位置处的微观组织.研究结果表明,在高温和大塑性变形的共同作用下焊缝区的奥氏体形态发生变化,铁素体晶粒发生长大,在临近焊缝的热力影响区的奥氏体取向发生变化,铁素体含量有所增加,如图4 所示.

图4 双相不锈钢周向摩擦焊接头微观组织Fig.4 Microstructure of the duplex stainless steel joint produced by girth friction welding. (a) phase of weld zone; (b) phase of thermo-mechanically affected zone; (c) phase of base metal; (d) grain of weld zone; (e) grain of thermo-mechanically affected zone; (f) grain of base metal

De 等人[14]对比了采用周向摩擦焊和钨极氩弧焊接API 5L X65 管线钢的接头微观组织和残余应力,结果表明,周向摩擦焊接头不仅避免了熔焊中的气孔缺陷,还获得了较为均匀的接头微观组织,对应的残余应力分布较熔化焊管件也更为均匀,残余应力的峰值更小.

径向摩擦焊及其衍生技术为管/管连接提供了有效的技术手段,且已在工程实践中取得了一定的应用[8-15].对于未来发展,除了继续探索新工艺外,还应考虑进一步拓展径向摩擦焊及其衍生技术的应用领域.因其可采用异质径向环(中间环)的特点,未来可考虑将其应用于异质管/管对接的场合.同时,周向摩擦焊也给旋转摩擦焊和线性摩擦焊的工艺改型提供了新的思路,可探索采用中间体旋转或线性运动来实现大型工件或异种材料的旋转或线性摩擦焊.

2.2 摩擦-铆接复合工艺

2.2.1 工艺原理

摩擦-铆接复合工艺是将摩擦焊与机械铆接相结合而形成的一种机械-固相复合连接方法.基本思路是将铆钉作为可消耗的外部工具与工件进行摩擦,利用铆钉与工件之间的摩擦热来软化工件材料,提高铆钉的穿透性,降低材料在铆接过程中的开裂倾向,同时引入铆钉与工件之间的固相冶金结合.最基础的摩擦-铆接复合工艺采用实心金属棒旋转插入工件,通过摩擦和挤压使棒料在铆入过程中产生墩粗,从而在材料中形成自锁[16].另有从流动钻技术演变而来的流动钻铆技术,将特制螺钉高速旋转压入工件,通过螺钉对工件的摩擦产热,使工件局部发生软化和塑性流动,最终与螺钉形成螺纹铆合[17].这些技术奠定了摩擦-铆接复合的工艺基础.

2.2.2 搅拌摩擦盲铆接

Gao 等人[18]结合抽芯铆接和搅拌摩擦原理提出了搅拌摩擦盲铆接工艺,如图5 所示[18-19].通过驱动抽芯铆钉高速旋转穿透被连接板材,代替传统抽芯铆接工艺中的制孔和放钉工序,简化了工艺流程[19].

图5 搅拌摩擦盲铆接工艺原理示意图Fig.5 Schematic of friction stir blind riveting process.(a) positioning; (b) plunging; (c) self-plugging

图6 为搅拌摩擦盲铆接头的宏观结构及力学性能[18].通过搅拌摩擦盲铆接工艺获得的接头如图6a 所示,铆钉从正面旋转压入工件,工件材料在此过程中被从背面推出,芯轴在抽芯过程中被推入接头内部,形成膨胀头,从而达到铆接的效果.图6b为搅拌摩擦盲铆接头与相同尺寸的电阻点焊接头的拉伸性能对比.搅拌摩擦盲铆接头不仅具有较大的承载能力,而且失效位移较大,表明其具有良好的吸能效果.Min 等人[20-22]开展了铝合金/铝合金、铝合金/碳纤维增强聚合物复合材料以及铝合金/镁合金等材料的搅拌摩擦盲铆接工艺研究,都取得了较为理想的工艺效果.

图6 搅拌摩擦盲铆接头宏观结构及力学性能Fig.6 Macrostructure and mechanical properties of friction stir blind riveting joint. (a) cross-section of the joint; (b) comparison of tensile properties with resistance spot welding joint

2.2.3 摩擦单元焊

Hahn 等人[23]通过复合搅拌摩擦点焊和铆接,提出了摩擦单元焊(friction element welding,FEW)工艺,用于连接铝合金与超高强钢,其工艺原理如图7 所示.将钢质实心铆钉(摩擦单元)保持高速旋转并从铝合金侧压入工件.在此过程中,铆钉与上层铝合金之间的摩擦产热可以塑化铝合金,降低其开裂倾向,被挤出的铝合金会流动至铆钉头部下方,形成填充.当铆钉接触下层高强钢板时,铆钉与钢板间形成摩擦,并在热力作用下形成冶金接合,从而将铝板“锁”在铆钉盖与下层板之间,实现铝/钢之间的连接.Papadimitriou 等人[24]采用摩擦单元焊连接了高强孪生诱发塑性(twinning induced plasticity,TWIP)钢和AA5754 铝合金,其获得的接头宏观和微观组织如图8 所示.由图8可以看出,铆钉与底层钢板之间形成了良好的冶金结合.

图7 摩擦单元焊工艺原理示意图Fig.7 Schematic of friction element welding. (a) positioning; (b) plunging; (c) dwelling; (d) forging

图8 铝/钢摩擦单元焊接头截面宏观和微观组织Fig.8 Macroscopic and microstructure of the Al/steel joints produced by friction element welding

2.2.4 自冲式摩擦铆接

Li 等人[25]提出了自冲摩擦铆接工艺(friction self-piercing riveting,FSPR),其工艺原理示意图如图9 所示[25-26].该工艺以传统自冲铆接工艺为基础,结合摩擦生热的基本原理,使用半空心铆钉在轴向进给的同时进行高速旋转,利用铆钉与板材之间的摩擦热来软化工件材料,改善其成形性能,从而解决传统自冲铆接过程中材料的开裂问题.同时,摩擦热和压力的共同作用又促进了接头中固相连接的形成,最终实现机械-固相复合连接.

图9 自冲式摩擦铆接工艺原理示意图Fig.9 Schematic of friction self-piercing riveting. (a) rotating; (b) plunging; (c) forming; (d) stopping; (e) retracting

为了控制铆钉变形,提高机械互锁的可靠性,马运五等人[26]提出了分段式自冲摩擦铆接方法.首先,在旋转刺入阶段,通过铆钉高速旋转、低速进给的方式软化低延性材料;其次,在软化变形阶段,通过铆钉停转并快速进给控制铆钉的变形.该方法在抑制开裂的同时显著提升了接头机械互锁的可靠性.

图10 为自冲式摩擦铆接接头铆钉与工件界面上的微观结构[26].从图10b 和图10c 可以看到,无论是铆钉与外侧工件之间还是铆钉与内侧工件之间,界面上均存在显著的元素扩散,这表明铆钉与工件之间形成了冶金结合.

图10 自冲式摩擦铆接接头界面微观结构Fig.10 Interface microstructure of friction self-piercing riveting joint. (a) joint longitudinal cross-section and the corresponding horizontal cross-section on the dotted line; (b) element analysis of the interface between rivet and its outside workpiece; (c) element analysis of the interface between rivet and its inside workpiece

2.2.5 搅拌摩擦铆焊

张鹏等人[27]提出了一种螺纹铆钉式搅拌摩擦铆焊工艺,其工艺原理如图11 所示.高速旋转的搅拌头驱动带螺纹的铆钉旋转,并压入工件.在搅拌头轴肩和铆钉的搅拌摩擦和挤压作用下,上、下板材间的材料发生塑化并形成冶金结合.同时,轴肩对工件表面的摩擦加热将使塑化的工件材料将铆钉紧密包裹镶嵌,从而获得依靠螺纹机械铆合增强的固相焊接接头.采用搅拌摩擦铆焊工艺获得的6061-T6 不等厚铝合金接头的微观组织如图12 所示[27],和搅拌摩擦焊接头类似,在搅拌摩擦铆焊接头中,螺纹铆钉的周围也形成了搅拌区,由于搅拌区的存在,上、下铝合金板之间形成冶金结合.此外,螺纹铆钉与铝合金工件之间还形成了螺纹铆合.

图11 搅拌摩擦铆接工艺原理示意图Fig.11 Schematic of friction stir riveting welding. (a) positioning; (b) riveting; (c) forming; (d) retracting

图12 搅拌摩擦铆焊接头的微观组织和力学性能Fig.12 Microstructure and mechanical properties of the friction stir riveting welding joint. (a) microstructure near the rivet; (b) metallurgical connection; (c) thread riveting

2.2.6 未来发展趋势

摩擦-铆接复合工艺形式变化多样,而且绝大多数是近年来发展起来的新工艺和新技术.摩擦-铆接复合通过将摩擦产热和传统的铆接技术相复合,克服了传统铆接载荷大、材料易开裂、高强材料对铆钉质量要求高等缺点,为新型轻量化薄壁结构的设计与制造提供了更多的技术选择.然而,摩擦-铆接复合工艺可能还存在着生产效率较低的问题.未来除了不断探索新颖的铆钉结构外,还应考虑如何大幅提高摩擦-铆接复合连接的生产效率,采用超高转速摩擦-铆接或外部能量辅助或是潜在的解决方案.

2.3 摩擦塞补焊

2.3.1 工艺原理

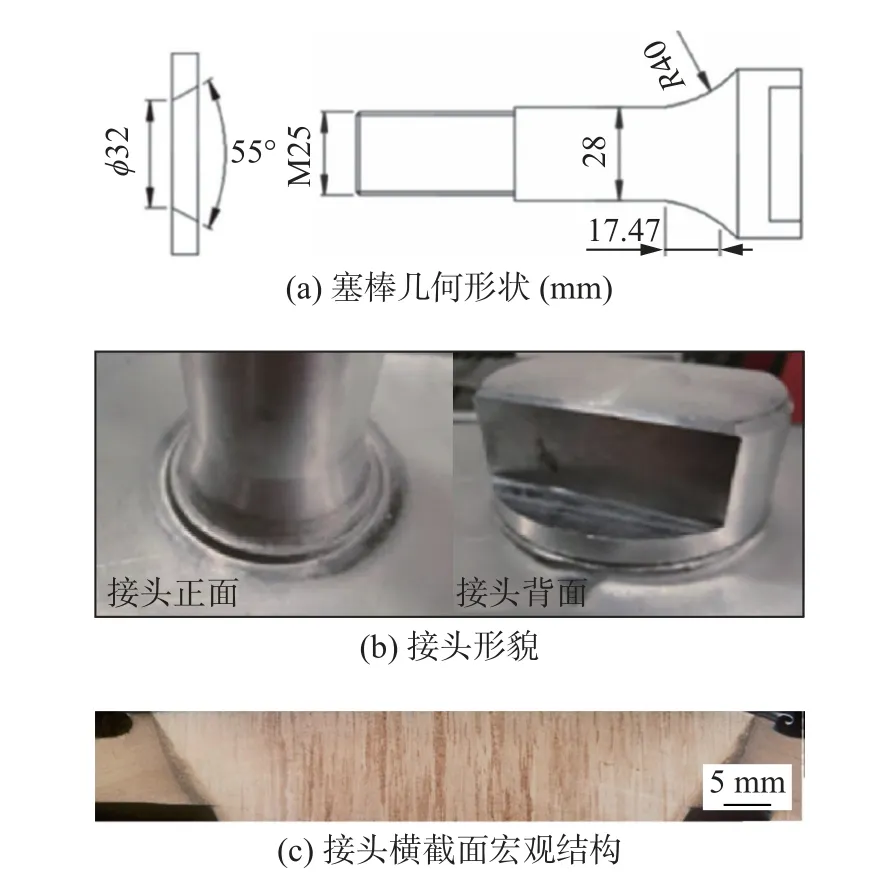

摩擦塞补焊也是一种基于工件与可消耗的外部工具之间相互摩擦的焊接技术,主要用于局部点状缺陷的修复.摩擦塞补焊不仅具有固相焊接接头质量高的优点,而且修复效率较高,其工艺原理如图13 所示[28].在摩擦塞补焊工艺中,用于与工件相互摩擦的外部可消耗工具被称为塞棒,塞棒在焊接机构的驱动下高速旋转,并与待焊工件相互摩擦.摩擦产生的热量使工件和塞棒的接触界面处的材料达到塑化状态.此时,通过焊接机构的操作使塞棒急停在工件中,成为接头的一部分,形成永久性连接.根据施力方式的不同,摩擦塞补焊可以分为顶锻式和拉锻式.在顶锻式摩擦塞补焊工艺中,焊接机构与支撑夹具位于工件的两侧.因此,不适用于封闭结构的焊接修复.为了解决该问题,研究人员发明了拉锻式摩擦塞补焊.在拉锻式摩擦塞补焊工艺中,焊接机构和支撑夹具位于工件同一侧,该工艺可用于封闭式结构的焊接修复[28].

图13 摩擦塞补焊工艺原理示意图Fig.13 Schematic of friction plug welding. (a) friction push plug welding; (b) friction pull plug welding

2.3.2 顶锻式摩擦塞补焊

目前,关于顶锻式摩擦塞补焊的研究较多.在顶锻式摩擦塞补焊工艺中,根据塞孔的类型,可以将其分为盲孔塞补焊和通孔塞补焊.在盲孔塞补焊中,工件本身具有一定的刚度,基本上不需要额外的背部支撑,而在通孔塞补焊工艺中,必须有背部模具支撑.

Cui 等人[29]采用水下盲孔摩擦锥形塞补焊(friction taper plug welding,FTPW)焊接S355 低合金钢,其接头微观组织如图14 所示.研究发现,在焊缝金属下部(图14d)和热影响区(图14e)存在大量的板条贝氏体,少量的针状铁素体、多边形铁素体和马氏体.而在焊缝金属的上部区域(图14c),组织主要为板条马氏体.接头的抗拉强度和V 形缺口冲击吸收能量分别可达500 MPa 和39.5 J.

图14 低合金结构钢S355 水下盲孔摩擦塞补焊接头的微观组织Fig.14 Microstructure of the S355 steel joint produced by underwater blind hole friction plug welding. (a) macrostructure of the joint cross-section; (b) base metal (region A); (c) upper weld metal (region B); (d) lower weld metal (region C); (e) heat affected zone (region D)

Yan 等人[30]采用盲孔摩擦塞补焊连接了丙烯腈丁二烯苯乙烯薄板,研究了塞棒的直径和长度以及盲孔的形状和深度对接头形貌和力学性能的影响.结果表明,直角盲孔的接头在焊缝底角处会出现不完全熔合缺陷,而圆角盲孔则可得到无缺陷的接头.塞棒直径过小、长度过大或盲孔深度较大时易形成空洞缺陷,塞棒长度较小时易发生弱连接缺陷.

张忠科等人[31]开展了5 mm 厚的6082 铝合金顶锻式通孔摩擦塞补焊试验研究,分析了塞补焊接头的金属流动性、微观组织和力学性能,如图15 所示.试验结果表明,塞补焊接头截面上层金属流动性明显优于下层;焊缝根部受摩擦热的影响最低且金属流动性差,使其成为整个塞补焊接头的薄弱区;在摩擦界面区,形成大量细小的等轴晶,接头抗拉强度可达到母材的75%以上.Du 等人[32]对8 mm厚的2219-T87 铝合金搅拌摩擦焊缝进行了摩擦塞补焊试验,发现支撑模具几何尺寸和顶锻力对焊缝成形和力学性能影响较大,适当的支撑模具尺寸和较大的顶锻力有利于获得无缺陷的接头.

图15 通孔摩擦塞补焊Fig.15 Through-hole friction plug welding. (a) schematic of the process; (b) macrostructure of the joint; (c) friction interface (region c); (d) weld root zone (region d)

2.3.3 拉锻式摩擦塞补焊

拉锻式摩擦塞补焊由于其在封闭式结构修复方面的独特优势,近年来也得到了深入的研究.拉锻式摩擦塞补焊的工艺效果如图16 所示[33].

图16 拉锻式摩擦塞补焊Fig.16 Friction pull plug welding. (a) geometry of the plug (mm); (b) morphology of the joints; (c) macrostructure of the joint cross-section

王国庆等人[34]采用拉锻式摩擦塞补焊方法对4 mm 厚的LD10 铝合金熔焊接头缺陷进行了补焊.结果表明,焊缝由细小的等轴再结晶组织构成,塞补焊接头的抗拉强度可以达到310 MPa,达到或超过熔化焊接头的强度.卢鹏等人[33]对6~ 8 mm 厚2219-T87 铝合金进行了拉锻式摩擦塞补焊工艺试验,发现采用圆弧形塞棒、圆柱形塞孔、阶梯锥形底孔的砧板能够改善塞孔附近材料的流动方向和受力条件,进而消除未焊合缺陷.杜波等人[35]对6 mm 厚的2219-T87 铝合金拉锻式摩擦塞补焊接头的组织和性能进行了观察和测试,发现焊缝区发生明显软化,最低硬度出现在靠近连接界面的塞棒热力影响区,最低值为84.4 HV.接头的抗拉强度可达326 MPa,断后伸长率可达4.45%.Gao 等人[36]通过控制轴向拉锻力的变化,改善了AA5A06 铝合金的摩擦塞补焊接头的焊缝成形和力学性能.结果表明,较高的轴向加载速率和拉锻力可使摩擦界面的产热更稳定,同时摩擦加热的时间更短.在这种情况下,增加塞棒的轴向进给位移可以进一步提高塞孔周围材料的塑性流动.Cui 等人[37]研究了2219-T87 铝合金拉锻式摩擦塞补焊接头的晶粒和沉淀相演变.结果发现,在热力影响区和接合界面处,晶粒发生了剧烈的塑性变形和动态再结晶,沉淀强化相在焊接过程中溶解,形成了接头的最薄弱区.接头的抗拉强度和断后伸长率分别可达310 MPa 和6.5%.

2.3.4 未来发展趋势

摩擦塞补焊主要应用于焊接修复领域,可以对工件局部点状缺陷进行高质量的修复,具有广阔的工程应用前景.摩擦塞补焊不仅具有接头强度高、残余应力低、焊接变形小等优点,而且可以直接湿法作业,其应用于水下修复时相比其它工艺有显著优势.由于摩擦塞补焊的工艺原理相对简单,工艺变体相对较少,未来发展可将更多的注意力投入到工艺参数优化和专用设备的研制上,为解决实际工程问题奠定基础.

2.4 摩擦堆焊

2.4.1 工艺原理

摩擦堆焊又名耗材摩擦焊(friction surfacing,FS),是一种利用耗材摩擦进行表面修复或改性的堆焊方法,其工艺原理如图17 所示[38].在摩擦堆焊工艺中,相互摩擦的对象是基板(工件)和耗材棒(可消耗工具).摩擦堆焊时,首先需要将待堆焊的材料加工成棒材,然后使棒材在轴向压力下,沿焊接方向移动并高速旋转.耗材棒与基板的界面处因摩擦产生塑性层,并不断地向基板过渡,形成堆焊层.

图17 摩擦堆焊工艺原理示意图Fig.17 Schematic of friction surfacing

2.4.2 表面修复

摩擦堆焊可焊接同种材料,用于表面缺陷的修复.Dunkerton 等人[39]在1984 年就提出摩擦堆焊可以用于修复局部破损或破裂区域.Yamashita 等人[40]提出将摩擦堆焊技术应用于核电反应堆中的不锈钢焊缝应力腐蚀开裂的修复.修复时需要预先在待修复部位开槽,然后在槽中进行摩擦堆焊.Agiwal 等人[41]针对304 不锈钢容器的裂纹修复需求,提出采用20 000 r/min 的超高主轴转速来降低堆焊时所需的轴向力,从而使摩擦堆焊系统便携和小型化,以便在密闭空间内进行现场修复.Damodaram 等人[42]研究了摩擦堆焊工艺修复Inconel 718 合金表面的人工预制裂纹.结果表明,通过优化工艺参数,裂纹可以被完全填充,且堆焊层与基板间接合良好.抗弯试验表明,弯曲90°以内时,堆焊层与基板间不发生分离和剥落.张旭等人[43]对X65 钢进行了摩擦堆焊工艺试验研究.结果表明,在转速4 000 r/min、堆焊速度200 mm/min、轴向压力59.7~ 104.4 MPa 范围内可获得冶金结合与成形良好的摩擦堆焊层.随轴向压力增加,堆焊层宽度增加,厚度减小.与传统摩擦焊缝细小晶粒组织特征不同,摩擦堆焊层主要为粗大板条和粒状贝氏体混合组织特征.不同轴向压力下堆焊层的平均硬度及耐磨性能均高于母材,与母材比较,堆焊层磨损体积最大可降低33.3%.

2.4.3 表面改性

摩擦堆焊还可实现异种材料连接,用于表面改性.将具有特殊性质的材料通过摩擦堆焊的方式涂敷在基体材料表面,形成特殊涂层,从而改善基体材料的耐腐蚀、耐磨、抗氧化等特性,或用于制备梯度材料,达到增强、增韧等效果.

Esther 等人[44]运用摩擦堆焊法在Ti-6Al-4V 基体表面制备了AA2124/4%B4C 纳米复合涂层,并测试对比复合涂层与基体的磨损特性.结果表明,由于复合涂层由较软的铝基体和超硬的B4C 相组成,使其在承受磨损时具有较小的有效接触面积和较低的摩擦系数.同时,复合涂层与基体间又具有良好的界面接合性能,从而使钛合金基体的耐磨性得以提高.Rahmati 等人[45]将AA2024 通过摩擦堆焊的方法涂敷到AA1050 基板上,显著提高了AA1050基体的局部耐磨性和强度.Atil 等人[46]采用摩擦堆焊的方法在氧化铝陶瓷表面制备铝合金涂层来调整材料的受力或受热特性.研究结果表明,采用摩擦堆焊方法获得的铝合金涂层与氧化铝基体间的结合强度可达47.8 MPa,与传统的热喷涂涂层相当.Guo 等人[47]采用摩擦堆焊的方法将904L 超级奥氏体不锈钢涂敷在304 不锈钢表面,以提高304 不锈钢基体的抗点蚀性能.试验结果表明,摩擦堆焊的涂层维持了904L 不锈钢良好的抗点蚀性能.

2.4.4 增材制造

摩擦堆焊还可以用于增材制造.摩擦堆焊是将耗材棒通过摩擦的方式沉积过渡到基板上.若将此过程不断重复,便可以实现三维零件的增材制造.Batchelor 等人[48]研究了不锈钢材料的多层摩擦堆焊,发现可以直接在前一沉积层表面进行连续沉积,无需任何中间铣削.Vilaça 等人[49]利用摩擦堆焊和铣削加工在铝合金板表面制造出一条梯形轨道,如图18 所示.这表明摩擦堆焊作为一种增材制造方式,可以用于零件局部特征的制造.Dilip 等人[50]介绍了采用摩擦堆焊进行增材制造的两种可行方式:一种是单道次摩擦堆焊后采用数控机床将其加工为相应的切片单元;另一种是多道次摩擦堆焊形成大面积的单层毛坯后再利用数控机床按要求加工成形.还展示了铁基材料在两种增材方式下的多层沉积增材效果,成功制备了具有完全封闭内腔的样品和不同道次由不同材料组成的样品.研究结果表明,沉积层表现为细晶锻造组织,各层和各道次间的接合良好,沉积层的力学性能与锻件相当.Abdelall 等人[51]利用摩擦堆焊和数控机床加工复合的方法在低碳钢表面成功制造出了完整的三维铝合金零件,为异质结构的摩擦堆焊增材制造提供了可能性.

图18 AA6082-T6 铝合金摩擦堆焊增材Fig.18 Additive manufacturing of AA6082-T6 by friction surfacing. (a) successive deposition; (b) bulk produced from four overlapped passes; (c)detail of final thickness achieved; (d) milling of linear rail

在摩擦堆焊增材工艺中,耗材棒在轴向压力下与基板相互摩擦,在界面处形成大量的飞边,材料浪费严重.近年来,美国MELD 公司研发了一种耗材受约束的摩擦增材技术,称为搅拌摩擦沉积增材(additive friction stir deposition,AFSD),如图19 所示[52-53].在中空的旋转轴肩内部送给粉末或固体棒料,送给的原材料在压力和旋转摩擦的作用下沉积在基板或前一层沉积层上,进行增材.与传统的摩擦堆焊相比,该工艺有了中空的旋转轴肩的约束,耗材不再以飞边的形式大量损失,节约了原材料,提高了增材效率.采用搅拌摩擦沉积增材制造铝合金零件的实例如图19b 和图19c 所示.目前搅拌摩擦沉积增材已成功实现了多种铝合金、铜合金等难以采用常规方法增材的金属材料的增材制造[54-55].搅拌摩擦沉积增材也可将金属切屑重复利用制成金属块体材料[56].总的来说,该工艺表现出良好的发展潜力,值得深入研究和大力推广.

图19 搅拌摩擦沉积增材制造Fig.19 Additive friction stir deposition. (a) schematic of process principle; (b) deposition process; (c)workblank and machined component

2.4.5 未来发展趋势

摩擦堆焊不仅可用于表面修复和改性,还可用于增材制造,尤其是在增材制造领域,作为一种固相增材工艺,其获得的沉积层的力学性能可以和锻件相媲美.摩擦堆焊增材是对常规的基于熔化-凝固理论的增材制造技术的有力补充,对于一些焊接性较差的材料来说,摩擦增材是实现其增材制造的有效途径,具有广阔的应用前景.因此,未来应大力发展基于摩擦堆焊的增材制造技术,从设备、工艺、材料、性能等多方面开展深入研究,为摩擦增材的工业应用奠定技术和理论基础.

2.5 涡流搅拌摩擦焊

2.5.1 工艺原理

涡流搅拌摩擦焊(vortex-friction stir welding,VFSW)是一种新型的基于工件与可消耗的外部工具之间相互摩擦的焊接技术.该技术由刘小超等人[6]提出,其基本工艺原理如图20 所示.

图20 涡流搅拌摩擦焊工艺原理示意图Fig.20 Schematic of vortex-friction stir welding

涡流搅拌摩擦焊基于常规搅拌摩擦焊轴肩下方材料发生旋转流动的基本原理[57],利用与待焊工件同材质的棒材和外加套筒作为搅拌工具进行搅拌摩擦焊.搅拌棒与套筒之间采用机械方式固定,套筒通过刀柄安装在常规搅拌摩擦焊机主轴上.当套筒压在工件上表面并以一定的转速旋转时,套筒将驱动搅拌棒与工件材料进行相互摩擦.由于搅拌棒与母材具有完全相同的材质,因此搅拌棒和工件之间的摩擦可视为内摩擦.由内摩擦引起的粘性耗散产热将软化搅拌棒下方的工件材料,使其达到塑化状态.塑化的工件材料在高速旋转的搅拌棒驱动下,因动量传递效应而形成涡流式流动,简称涡流.当搅拌棒沿着待焊界面向前移动时,其下方的塑化材料涡流会随着搅拌棒一起移动,涡流再带动周围金属塑性流动形成焊缝.塑化材料涡流实际上起到了常规搅拌摩擦焊工艺中搅拌头的作用,因此,这一新工艺被命名为基于同质摩擦的涡流式材料流动搅拌摩擦焊,简称涡流搅拌摩擦焊.

2.5.2 工艺特征

Liu 等人[58]开展了纯铝的涡流搅拌摩擦焊工艺试验,获得的焊缝及对应的搅拌棒形状变化如图21 所示.焊缝上、下表面的宽度接近,在焊缝末端,因搅拌棒拔起与工件分离而形成一个凸台,其取代了常规搅拌摩擦焊焊缝末端的匙孔缺陷.搅拌棒在焊后发生了严重畸变,无法像常规搅拌摩擦焊中的搅拌头那样重复利用,因此搅拌棒属于消耗性部件.但因其结构简单且与母材同材质,与常规搅拌摩擦焊中的搅拌头相比,其成本极低,尤其是用于高熔点金属的搅拌摩擦焊时,其低成本的优势将更为突出.

图21 涡流搅拌摩擦焊焊缝成形及对应的搅拌棒形状Fig.21 Weld formation and stir bar shape in VFSW. (a)weld top surface; (b) weld bottom surface; (c)lug boss at weld end; (d) stir bar

图22 为涡流搅拌摩擦焊缝截面和凸台截面的宏观结构[58].最为突出的特征是,在凸台纵截面的中心,冶金性地形成了一条轴线,垂直插入工件,直至焊缝底部.同时,轴线周围的材料与焊缝侧和母材侧的材料在金相色泽上也形成鲜明对比.这表明焊接时轴线周围的塑化材料在围绕这条轴线做圆周运动,也即涡流式材料流动.在涡流搅拌摩擦焊工艺中,虽然套筒和工件表面接触,但其作用与常规搅拌摩擦焊中搅拌头轴肩的作用完全不同.套筒的设置是为了对塑化材料起刚性约束作用,避免材料外溢造成动量传递效应减弱.因此,套筒的壁厚一般较薄,其对材料流动和产热的贡献几乎可以忽略不计.

图22 涡流搅拌摩擦焊缝截面和凸台截面的宏观结构Fig.22 Cross-sections macrostructures of the weld and the lug boss in VFSW. (a) weld transverse crosssection; (b) longitudinal cross-section of lug boss

2.5.3 研究进展和未来发展趋势

刘小超等人[59]研究了转速对6061-T6 铝合金涡流搅拌摩擦焊焊缝成形和接头力学性能的影响规律.研究结果表明,当转速较低时,焊缝背部出现弱连接,接头强度较低.当转速较高时,因工件和搅拌工具之间的界面打滑而难以形成有效的涡流式材料流动,导致焊缝无法有效成形,出现表面线状缺陷.在完全焊透的前提下,热影响区是接头软化最严重的区域,同时也是拉伸试样的断裂部位.

涡流搅拌摩擦焊是基于材料摩擦产热和塑性流动基本原理而诞生的一种新的工艺形式.由于搅拌工具与工件同材质,克服了传统搅拌摩擦焊中搅拌头易磨损和断裂的难题,但是仍保持了搅拌摩擦焊的工艺灵活性,是一种极具潜力的新型摩擦焊方法.涡流搅拌摩擦焊的优势在于焊接高熔点金属材料,由于采用了与母材同材质的搅拌工具,极大地降低高熔点金属材料搅拌摩擦焊的成本.下一步应重点研究钛合金、高强钢等先进金属结构材料的涡流搅拌摩擦焊工艺,推动其工业应用,尝试取代部分熔化焊工艺,在提高焊接质量的同时,达到节能减排的效果,助力国家碳达峰、碳中和战略目标.

由于仅依靠塑性材料内部的动量传递效应,涡流搅拌摩擦焊可焊厚度受到了明显的制约.如何提高涡流搅拌摩擦焊的可焊厚度,是该工艺面临的主要问题.未来或可采用背部热源辅助、双面协同焊接等措施,来提升涡流的穿透力.

3 结束语

(1)基于工件与外部可消耗工具之间相互摩擦的焊接技术,由于不受外部工具材质的制约,其工艺灵活性相对较大,适用于各种各样的接头形式,如面向管/管连接的径向/周向摩擦焊,面向点连接的摩擦-铆接复合连接,面向点状缺陷修复的摩擦塞补焊,面向表面修复、改性和增材制造的摩擦堆焊,以及面向板/板对接、搭接的涡流搅拌摩擦焊.

(2)由于技术优势的存在,基于工件与外部可消耗工具摩擦的焊接技术也成为当前摩擦焊技术领域最具有创新活力的技术,以周向摩擦焊、自冲式摩擦铆接、拉锻式摩擦塞补焊、摩擦堆焊增材制造、涡流搅拌摩擦焊为代表的新兴技术陆续出现.未来需针对这些新兴技术深入开展工艺机理和应用基础研究.一方面,促进这些新兴技术走向市场,为国民经济建设服务;另一方面,为进一步开发新型的摩擦焊技术奠定理论基础.