钇含量对电弧增材制造2319 铝合金组织与性能的影响

2022-09-14郝婷婷李承德王旭翟玉春常云龙

郝婷婷,李承德,王旭,翟玉春,常云龙

(1.沈阳工业大学,沈阳,110870;2.中国兵器科学研究院宁波分院,宁波,315103;3.江西理工大学,赣州,341000;4.东北大学,沈阳,110006)

0 序言

增材制造技术的出现,颠覆了人们对传统结构设计及制造理念.对于大型金属部件来说,电弧增材制造技术(wire arc addictive manufacturing,WAAM)具有显著的优势[1-4].由于2219 铝合金具有强度高、韧性好、承载性和机械加工性能优异的性能,逐渐成为电弧增材制造工艺的研究热点[5-7].柏久阳[8]利用钨极惰性气体保护焊(gas tungsten arc welding,GTAW)成形2219 铝合金,考察了堆积体在热处理过程的组织演变,结果表明,均匀化+固溶+时效的热处理制度可以得到优异的组织和性能.顾江龙等人[9]以2219 铝合金焊丝为原材料考察了熔化极气体保护焊(gas metal arc welding,GMAW)、脉冲熔化极气体保护焊(GMAW-P)、冷金属过渡(cold metal transfer,CMT)、脉冲CMT(CMT-P)、变极性CMT(CMT-A)、脉冲+变极性CMT(CMT-PA) 6 种工艺的WAAM成形合金的性能,结果表明,CMTPA 工艺具有热输入小、成形优良、组织细小、均匀等优点.从保强等人[10]利用AC-GTAW 工艺制备了WAAM 2319 铝合金,考察了过程参数及环境气氛对成形合金内部气孔的影响,结果表明,热输入对合金中气孔数量和尺寸影响最大,采用氩气环境和低送丝速度可显著减少气孔缺陷.郝轩[11]利用CMT 工艺制备了WAAM 2319 铝合金,引入超声振动细化了WAAM 2319 铝合金的晶粒,并制定了适用于沉积态2319 铝合金的热处理工艺,WAAM 2319 铝合金的抗拉强度和屈服强度分别达到394,266 MPa,断后伸长率为8.0%.然而,目前报道WAAM 2319 铝合金的力学性能相对较低[11-15],如何进一步提高WAAM 2319 铝合金的室温性能,成为限制其工程应用的关键.

在铝合金中添加稀土元素,能够起到净化熔体、细化晶粒及变质的作用[16-17].在Al-Cu 合金中添加稀土钇能够改善合金的组织、提高合金性能[18-21].但在WAAM 的快熔快冷条件下钇含量对2319 铝合金的组织与性能的影响尚未有研究.文中以不同钇含量的WAAM 2319 铝合金丝材为原材料,利用电弧增材制造工艺技术制备出WAAM 2319 铝合金,通过金相、扫描、透射、拉伸等方法对WAAM 2319 铝合金的组织和性能进行分析,为电弧增材制造的钇微合金化2319 铝合金成分设计提供理论和数据支撑,具有重要的工程应用价值.

1 试验方法

选用抚顺东工冶金材料技术有限公司生产的不同钇含量的直径为1.2 mm 的2319 铝合金丝材为原材料,化学成分如表1 所示,99.999%高纯氩气为保护气体.电弧增材制造成形工艺为CMTPA,成形路径为单层双道,成形工艺参数如表2 所示,成形过程示意图如图1 所示.将电弧增材制造成形合金进行固溶+时效处理(T6 热处理),热处理工艺参数为:固溶温度540 ℃,时间10 h;时效温度175 ℃,时间4 h.分别在直接沉积态、T6 态WAAM 2319 铝合金上截取金相试样,使用Kroll’s试剂(2 mL HF+6 mL HNO3+92 mL H2O)对金相试样腐蚀15~ 18 s;在T6 态WAAM 2319 铝合金上截取狗骨形拉伸试样,按照GB/T 228.1—2010《金属材料 拉伸试验 第1 部分:室温试验方法》在WDW-30 型万能试验机进行拉伸性能测试.利用Axio Imager A2m 型金相显微镜观察微观组织;利用Hitachi S-4800 型扫描电子显微镜和能谱仪(energy dispersive spectrometer,EDS)观察析出相、断口形貌及EDS 分析;利用Tecnai G2 型透射电子显微镜观察析出相形貌及分布.

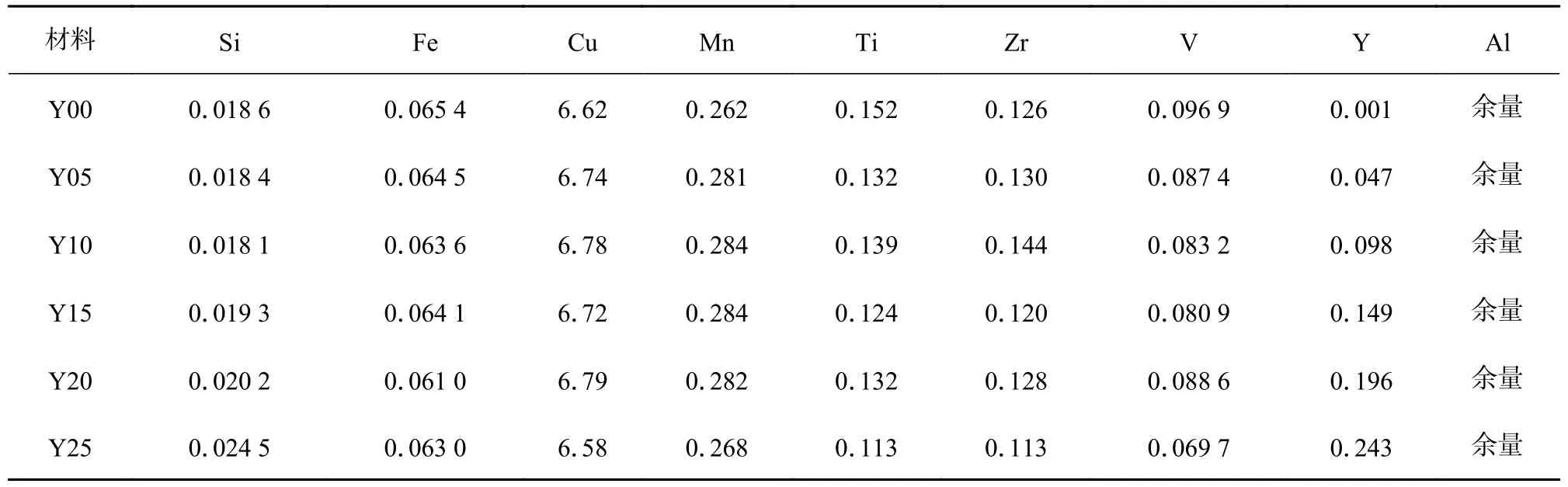

表1 不同钇含量的2319 铝合金丝材的化学成分(质量分数,%)Table 1 Chemical compositions of 2319 aluminum alloy wire with different Y content

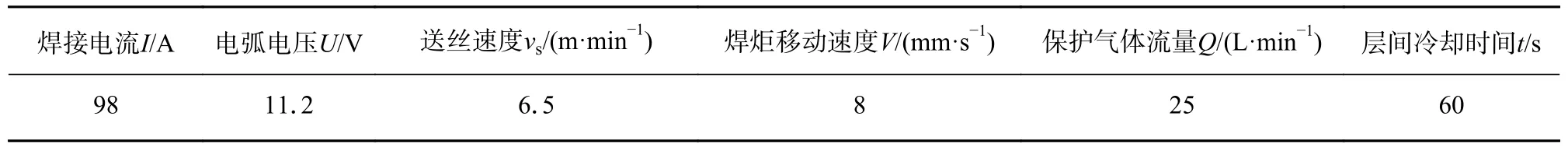

表2 WAAM 成形过程工艺参数Table 2 Process parameters of WAAM process

图1 WAAM 成形过程示意图Fig.1 Schematic diagram of the WAAM process

2 试验结果与分析

2.1 微观组织

2.1.1 气孔缺陷

图2 为不同钇含量WAAM 2319 铝合金堆积体的气孔缺陷分布情况.从图2 可见,堆积体中缺陷为分散的、尺寸小于30 μm 的类球形气孔缺陷,这是由于电弧增材制造过程合金结晶速率快,熔体中小气泡来不及聚集,合金便已凝固,因此气孔尺寸大多几十微米.不同钇含量堆积体中气孔缺陷的数量、尺寸和分布没有明显变化,说明钇含量对WAAM 工艺成形的2319 铝合金堆积体中气孔缺陷无显著影响.

图2 不同钇含量WAAM 2319 铝合金气孔缺陷Fig.2 Porosity defects of WAAM 2319 aluminum alloy with different Y content.(a) Y00 alloy;(b) Y05 alloy;(c) Y10 alloy;(d) Y15 alloy;(e) Y20 alloy;(f) Y25 alloy

2.1.2 直接沉积态微观组织

图3 为WAAM 2319 铝合金直接沉积态显微组织.未添加钇的合金中主要为大尺寸枝晶,其晶粒尺寸主要集中在50~ 60 μm 之间,当添加钇后,合金中晶粒尺寸明显减小,随着钇含量的增加,合金中晶粒尺寸呈先减小后增大的趋势,晶粒尺寸统计结果如图4 所示.当钇含量为0.15%时,合金的晶粒尺寸最小,主要集中在40~ 50 μm.这是由于钇的晶体结构是密排六方结构,而铝基体的晶体结构为面心立方,导致钇在铝中的固溶度较低,根据Al-Y 二元相图可知,钇在铝中的最大固溶度仅为0.04%.因此,在电弧增材制造Al-Cu 合金凝固过程中,仅有少量的钇能够溶入α-Al 基体中,大部分富集在晶界处,随着合金的凝固逐渐聚集在固液界面的前沿,在界面处产生成分过冷,使得合金的枝晶间距减小,晶粒组织被细化.添加的钇与合金中其它元素形成高熔点的稀土化合物[22],这些高熔点的化合物可作为异质形核质点,成为α-Al 的形核质点,从而增加α-Al 枝晶数量,起到细化晶粒的作用.但是随着钇含量的增加,含钇的化合物增多,在晶粒交汇处的偏析程度也随之增加,固液界面前沿富集的钇含量减少,使得成分过冷度减小,从而降低了晶粒细化效果.

图3 不同钇含量WAAM 2319 铝合金的直接沉积态显微组织Fig.3 Microstructure of as-deposited WAAM 2319 aluminum alloy with different Y content.(a) Y00 alloy;(b) Y05 alloy;(c) Y10 alloy;(d) Y15 alloy;(e) Y20 alloy;(f) Y25 alloy

图4 不同钇含量WAAM 2319 铝合金的晶粒尺寸分布情况Fig.4 Grain size distribution of WAAM 2319 aluminum alloy with different Y content

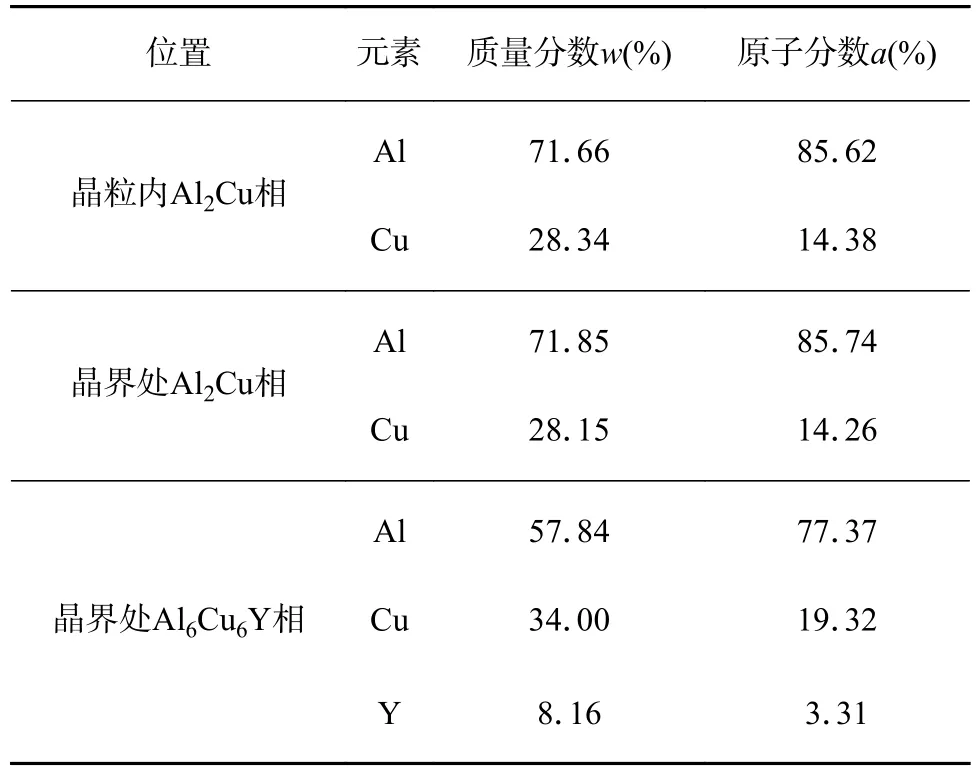

图5、图6 和表3 分别为不同钇含量WAAM 2319 铝合金直接沉积态SEM 图及析出相EDS 分析结果.不同钇含量的WAAM 2319 铝合金直接沉积态的析出相在晶内无明显聚集现象.随着钇含量的增加,晶界处析出相由断续逐渐变为连续状态,晶内块状析出相及晶界处长条状析出相主要为θ 相(Al2Cu),如图6a 和图6b 所示.随着钇含量的增加,合金中的析出相依然以θ 相为主,但是晶内的析出相数量呈先减少后增加的趋势.凝固过程中,在内能驱动力的作用下,溶质原子通过固液界面迁移逐渐在晶界析出,此时整个体系的自由能最低.2319 铝合金加入钇后,晶粒显著细化,所以溶质原子的迁移路径大大缩短,晶内的析出相减少,析出相主要分布在晶界.随着钇含量的增加,晶粒细化效果减弱,合金中晶粒尺寸逐渐增大,而导致晶内析出相逐渐增加.由于钇在铝基体中的固溶度小,过多的钇在晶界上析出形成含钇相,经能谱分析,确认该含钇相为Al6Cu6Y,如图6c 所示.

表3 析出相的EDS 分析结果Table 3 EDS analysis results of precipitated phase

图5 不同钇含量WAAM 2319 铝合金直接沉积态SEM 图Fig.5 SEM of as-deposited WAAM 2319 aluminum alloy with different Y content.(a) Y00 alloy;(b) Y05 alloy;(c) Y10 alloy;(d) Y15 alloy;(e) Y20 alloy;(f) Y25 alloy

图6 含钇的WAAM 2319 铝合金析出相EDS 分析结果Fig.6 EDS analysis results of precipitated phase of WAAM 2319 aluminum alloy containing Y.(a) intragranular Al2Cu phase;(b) Al2Cu phase at grain boundary;(c) Al6Cu6Y phase at grain boundary

2.1.3 T6 态微观组织

图7 为经过T6 热处理后WAAM 2319 铝合金的微观组织.不同钇含量的WAAM 2319 铝合金中晶内析出相(Al2Cu)尺寸与直接沉积态相比有所减小.随着钇含量的增加,晶界处的块状或长条状析出相逐渐增多,这些相主要是未固溶的θ 相和含钇的化合物,对铝基体有割裂作用,两相之间的距离小,分布密集.根据Al-Cu 二元相图可知,铜在铝合金中最大固溶度为5.65%.在文中试验条件下,铜含量为6.5%~ 6.8%之间,为过饱和状态,因此,固溶阶段将有一部分Cu 元素无法固溶到铝基体中,依旧以Al2Cu 的形式存在.

图7 不同钇含量WAAM 2319 铝合金T6 态显微组织Fig.7 Microstructure of WAAM 2319 aluminum alloy with different Y content after T6 heat treatment.(a) Y00 alloy;(b) Y05 alloy;(c) Y10 alloy;(d) Y15 alloy;(e) Y20 alloy;(f) Y25 alloy

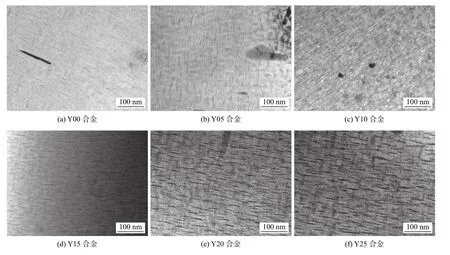

图8 为不同钇含量WAAM 2319 铝合金时效状态下的析出相形貌.当合金中的钇含量为0%时,合金中的二次析出相主要为长度约为50~ 60 nm,宽度约为5 nm 的针状θ′相,如图8a 所示.钇的加入,使得θ′相的数量明显增加,相间距减小且θ′相尺寸均匀,弥散分布.当钇的添加量为0.15%时,晶粒细化效果最显著,经过T6 热处理后,合金中的二次析出θ′相密度最大.这是由于随着钇含量的进一步增加,晶粒细化效果减弱,导致晶界处初生的θ 相与铝基体接触的比表面积减小,固溶过程中初生的θ 相向铝基体中扩散、迁移平均自由程增加,剩余大量未固溶的θ 相,导致WAAM 2319 铝合金的固溶铜含量降低和时效过程中二次析出的θ′相减少.这与文献[23]报道的一致,固溶铜含量降低,导致时效过程中形成的Cu 原子团簇的数量减少,形成θ′相的数量降低,但是θ′相的尺寸没有发生变化.

图8 不同钇含量WAAM 2319 铝合金的析出相形貌Fig.8 Precipitated phase morphology of WAAM 2319 aluminum alloy with different Y content.(a) Y00 alloy;(b) Y05 alloy;(c) Y10 alloy;(d) Y15 alloy;(e) Y20 alloy;(f) Y25 alloy

2.2 力学性能和断口形貌

2.2.1 力学性能

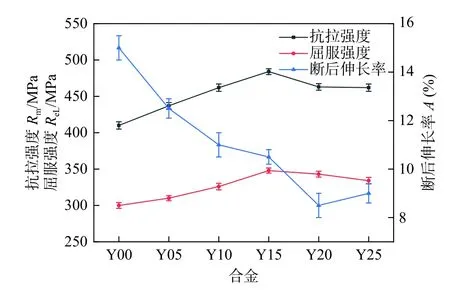

图9 为不同钇含量WAAM 2319 铝合金T6 热处理后的力学性能.未添加钇的合金的力学性能较低,其抗拉强度410 MPa,屈服强度300 MPa,断后伸长率15.0%.添加Y 元素后,合金的抗拉强度、屈服强度显著提高,断后伸长率略有下降.随着钇含量的增加,合金力学性能呈现先增加后降低的趋势,断后伸长率呈下降趋势.当钇含量为0.15%时,合金的力学性能达到最优,即抗拉强度为484 MPa、屈服强度348 MPa、断后伸长率10.5%.力学性能的提升是由3 个方面原因造成,一是由于钇的加入细化了堆积体的晶粒,起细晶强化的作用;二是时效过程中由于晶粒细化提高了θ′相的密度,增强了析出强化的效果;三是钇的添加在合金中形成了含钇的第二相,起到第二相强化作用.随着钇含量的进一步增加,WAAM 2319 铝合金的力学性能呈下降趋势.这是由于初生θ 相固溶量减少,使固溶铜含量降低,时效过程二次析出的强化相θ′密度降低造成的;同时,由于随着钇含量进一步增加,合金的晶粒细化效果减弱,细晶强化效果降低.断后伸长率的下降是因为在其T6 态的微观组织中存在未固溶的金属间化合物Al2Cu 以及晶界处析出的含钇相(Al6Cu6Y),钇含量越大,未固溶Al2Cu 及Al6Cu6Y相的数量越多,尺寸越大,这些颗粒有助于裂纹的萌生与扩展.

图9 不同钇含量WAAM 2319 铝合金的力学性能Fig.9 Mechanical properties of WAAM 2319 aluminum alloy with different Y content

2.2.2 断口形貌

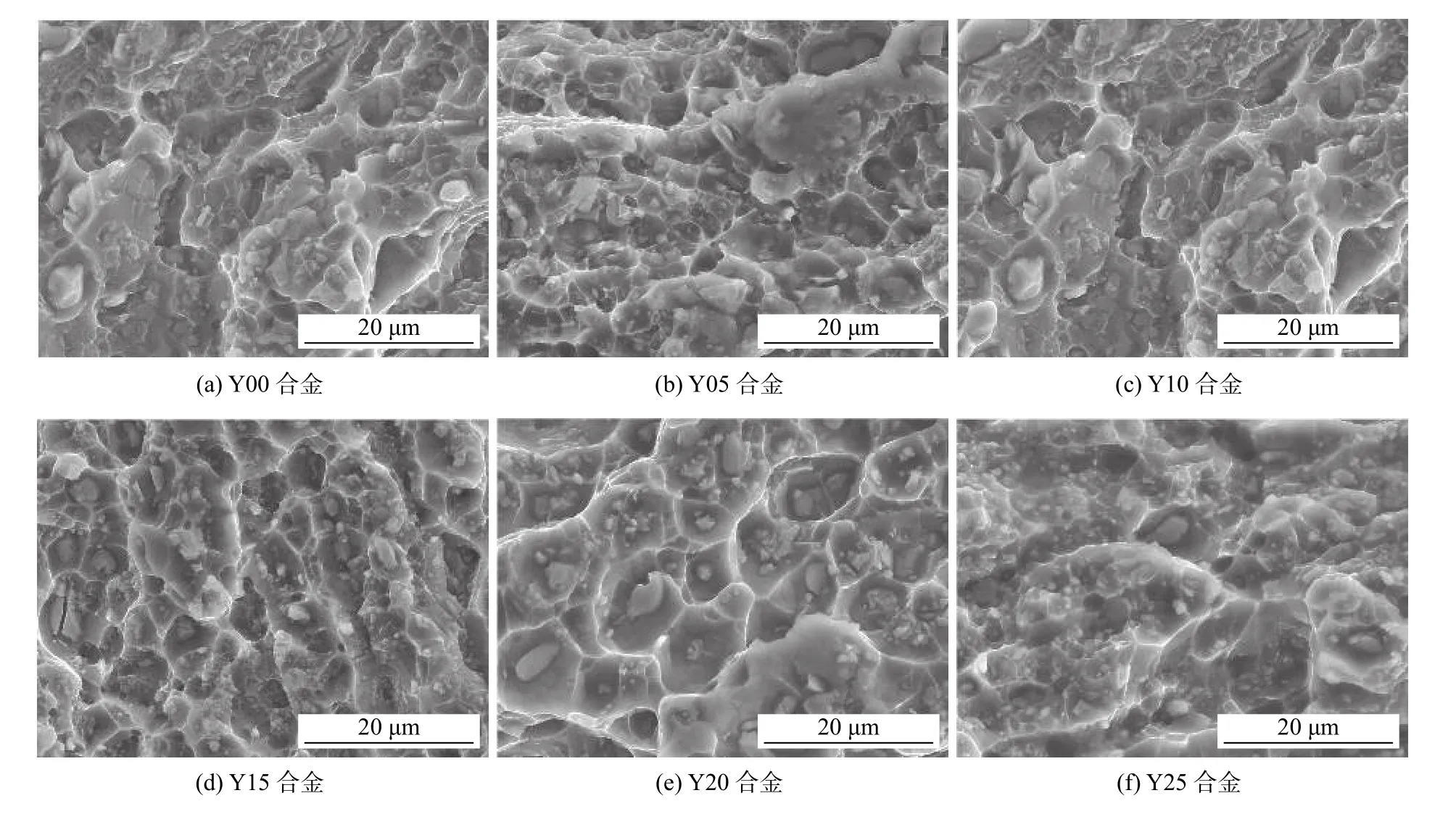

图10 为不同钇含量WAAM 2319 铝合金的断口形貌.当钇含量为0%时,合金的拉伸断口中有大量的韧窝,且韧窝的尺寸普遍较大,韧窝的深度小,如图10a 所示.随着钇含量的添加,合金的拉伸断口韧窝尺寸明显减小,均匀性提高,韧窝深度增大,韧窝的底部存在大量的第二相粒子,为典型的韧性断裂特征.随着钇含量的继续增加(>0.15%),合金的晶粒尺寸增大,时效后二次析出强化相减少,导致断口中韧窝尺寸增大、数量和深度减小,韧窝底部的颗粒数量逐渐增加,主要为未固溶的Al2Cu相以及晶界处的Al6Cu6Y 相等第二相粒子.

图10 不同钇含量WAAM 2319 铝合金的断口形貌Fig.10 Fracture morphology of WAAM 2319 aluminum alloy with different Y content.(a) Y00 alloy;(b) Y05 alloy;(c)Y10 alloy;(d) Y15 alloy;(e) Y20 alloy;(f) Y25 alloy

3 结论

(1)铝合金电弧增材制造过程快熔快冷,气泡来不及聚集便被凝固到合金中,缺陷尺寸主要集中在30 μm 以下;Y 元素的添加,未对WAAM 2319铝合金的气孔缺陷大小、分布产生著影响.

(2)添加Y 元素能够显著细化WAAM 2319 铝合金的晶粒,随着钇含量的增加,合金凝固过程含钇化合物在晶粒交汇处偏析程度增大,合金成分过冷度减小,晶粒细化效果呈先增后降趋势,当钇含量为0.15%,晶粒细化效果最显著.

(3)钇的加入对WAAM 2319 铝合金起到了细晶及第二相强化作用,随着钇含量的增加,晶粒细化效果先增强后减弱,间接影响了T6 热处理后合金中二次析出θ′相及未固溶θ 相的数量,强度呈先增后降;热处理合金中聚集在晶界处的未固溶θ 相及Al6Cu6Y 相均随着钇含量的增加逐渐增多,断后伸长率逐渐下降;当钇含量为0.15%,WAAM 2319铝合金性能最优,即抗拉强度为484 MPa、屈服强度为348 MPa、断后伸长率为10.5%.