制动防滑控制系统失效分析及应对措施

2022-09-07张鹤飞

杨 洋,张鹤飞,亢 磊,李 松

(1 中车长春轨道客车股份有限公司 国家轨道客车工程研究中心, 长春 130062;2 长春职业技术学院 汽车学院,长春 130062)

现代轨道车辆仍然朝着提高速度和增加承载能力的方向发展,这对车轮和轨道的黏着条件提出了苛刻的要求,需要更高的轮轨黏着系数来支撑制动力以避免车轮发生滑行,防滑控制系统的主要作用就是防止车轮在任何情况下发生滑行。制动防滑系统(WSP)的主要功能和目标是“在所有预定的运行条件下,通过控制防滑阀保持、减少或恢复制动力来最大限度地利用可用黏着,以防止车轮因黏着力低而抱死或发生不可控制的滑行”。WSP 不仅用来防止车轮抱死,而且通过增加黏着系数,在黏着条件变差的情况下减少制动距离。

制动力的大小取决于轮轨间的黏着系数,然而黏着系数是随着轮轨间相对滑动速度(或滑移率)呈高度非线性变化的。车辆的轴重及运行速度会显著地影响轮轨间的黏着系数,黏着系数也会受到天气、环境、季节、轨面污染物等因素的影响。因此,当车轮制动力大于轮轨所能提供的黏着力时,车轮与轨道会发生滑动摩擦,制动距离将会延长,此时防滑系统应在充分利用黏着的基础上尽快恢复车轮的滑行状态,防止车轮抱死导致的车轮擦伤及制动距离延长。

1 轮轨间的黏着特性

轨道车辆的牵引过程和制动过程都要依靠轮轨间的黏着力,黏着力是牵引力和制动力的来源。当车轮的制动力超过黏着力时,车轮将发生滑行,严重时将发生车轮抱死。在车辆的制动过程中,轮轨间的最大切线力就是黏着力。

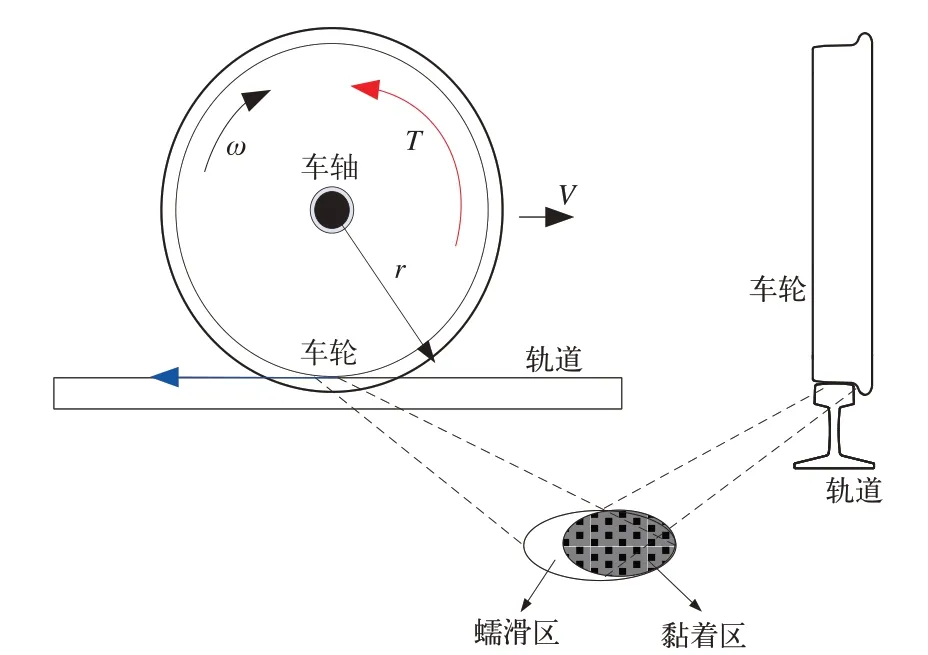

由于车轮和轨道都不是完全刚性的,车轮的巨大压力将导致车轮和轨道之间存在一个弹性接触变形区域。当车辆移动时,车轮和轨道始终存在弹性变形,在轮轨接触面的弹性形变区为椭圆形,如图1 所示。轮轨接触面可以分为2 个区域,接触区前部分处于压应力状态称之为黏着区域,接触区后部分处于拉应力状态称之为蠕滑区域。当轮轨间的切线力增加时,黏着区域的面积将减小,而滑行区域的面积将增加,如果最终只剩下滑行区域则车轮发生抱死现象。

图1 轮轨接触区

黏着表述的是黏着系数和滑移率之间的关系,也是防滑控制系统研究的基础。大量学者的研究表明,线路状况、气候条件、轨道污染、车辆的性能参数等因素都会影响黏着特性[1-4]。黏着系数和滑移率之间的关系如图2 所示。从图中可以看出,黏着特性曲线与滑移率之间为非线性关系。图中连续的曲线指的是黏着的损失,即滑移的增量;而虚线曲线指相对的黏着恢复,即滑移的减量。A 点前面的区域是微滑动区,之后是宏观滑动区。在宏观滑动区之外是轴抱死区。

图2 典型黏着系数与滑移率关系曲线

在微滑动区内,黏着系数随着滑移率的增加达到图2 中的峰值点,随后蠕滑区变大而黏着区变小,黏着系数下降。但随着滑移率继续变大,滑行进入到宏观滑行稳定区,此时由于轮轨间的接触区变大,黏着系数随着黏着区面积增大而增大,直到B 点出现又一个峰值。防滑系统的目的就是保持制动过程中车轮滑行率能够稳定在B 点附近。然而,如果滑移率继续增大,轮轨接触面几乎全部进入滑行区,黏着力急剧下降,最终形成轴抱死滑行[5]。

2 防滑控制系统

2.1 防滑控制系统组成

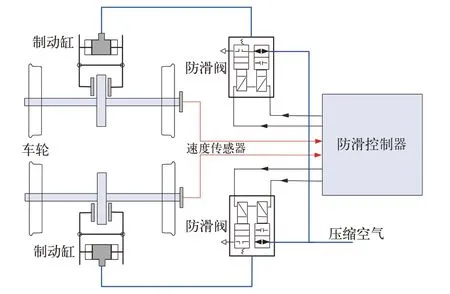

防滑控制系统(WSP)由以下元件组成:速度传感器、WSP 控制器和防滑阀。带盘式制动的两轴转向架WSP 系统框图如图3 所示。每个车轴配置1 个速度传感器及测速齿轮,防滑阀安装在车体底架上并尽可能靠近制动缸的位置,WSP 控制器集成在制动控制单元中。

图3 制动防滑控制系统组成框图

对于架控控制的制动系统,WSP 控制器是按照每根轴单独作用的,通过测速齿轮和速度传感器单独计算每根车轴的轴速。每个WSP 控制器也会计算列车的参考速度,车辆参考速度的计算有可能是不精确的,特别是当2 个轴都滑行了较长时间。为了防止这种情况,WSP 控制器会通过对比其他WSP 计算出的速度来修正自己计算的参考速度,最后通过对比修正的车辆参考速度和车轴轴速得出滑移率和速度差。

当检测到滑动时,WSP 控制器控制防滑排风阀对应的制动缸一次排风或阶段性排风或保持压力不变,以降低或保持瞬时低黏着条件下的制动力,待黏着恢复后,根据车轴轴速的恢复情况再对相应的制动缸进行一次充风或阶段充风,增加制动力以提供车辆的有效制动。

由于高速动车及城市轨道客车在常用制动时多采用电制动优先而空气制动补偿的电空复合制动模式,除空气制动系统需要控制防滑外,牵引系统同样需要通过牵引控制单元控制电制动防滑。牵引控制单元TCU 在进行电制动防滑控制时,通过速度传感器对各轴的减速度和速度差进行检测,当判断出车轮滑行时,则迅速减少车轴的电制动力来防止车轮滑行。但当进入到深入滑行时,牵引系统会切除电制动,此时防滑完全由制动系统接管。

2.2 防滑控制系统滑行判据

高速动车组主要采用减速度和速度差复合控制原理,由防滑控制系统对速度传感器发送的脉冲信号进行计算比较,并根据内部的控制逻辑来判断是否发生了滑行。另外参考速度的计算也是判断滑行与否的关键参数。在制动模式下,参考速度跟随转速最高的轴速,但是会被平直干燥轨道上的最大减速度以及与WSP 控制器内部算法相符的斜率来限制。如果制动控制单元控制的所有轴的减速度都小于这些限制值,参考速度将跟随轴速,但当所有轴都抱死,防滑系统则不能检测到滑行。

3 防滑失效导致的踏面擦伤

中国高速列车的发展趋势是提高速度和载荷,然而随着速度的提高,轮对与钢轨之间的黏着系数降低,特别是在雨雪条件下,车轮滑行事件的概率增加。近年来我国高铁线路上发生过多起动车组车轮踏面擦伤的故障,车轮踏面擦伤的天气和轨面状况均比较恶劣,基本都发生在小雨、小雪、温度较低或者落叶较多的环境下。

京沪线380 系列列车的车轮抱死事件如图4 所示。当抱死的车轮沿轨道滑动时,车轮踏面上会产生严重的擦伤,车轮与踏面接触的区域被磨成平面,车轮平面的深度可以达到3.5 mm。车轮踏面的损坏不仅可能是车轮抱死造成的,而且还可能是速度差过大造成的。如车辆速度与车轮周向速度差超过30 km/h 以上同样可以造成擦伤。

造成车轮磨平的原因是车轮高速滑行引起温度急剧升高,同时车轮外层又被快速冷却,导致车轮融化并形成马氏体钢。马氏体是一种钢的形式,坚固且脆,容易出现裂纹和碎裂。它首先在车轮表面发展,然后扩散到车轮材料中,最终导致车轮踏面材料损失。

京沪线发生滑行事故的380 系列列车的速度和轴速曲线如图5 所示,从曲线数据可以看出,制动施加后,头车速度迅速降低,头车4 个车轴的速度明显低于列车速度,在制动施加80 s 后,4 个车轴均发生抱死,随后防滑功能激活,车轮速度开始恢复,但除了轴4 外,其他3 个轴完全抱死。可以清晰地发现在列车运行过程中相当长的一段时间内轮轨黏着相当的低。产生如此低轮轨黏着的主要原因是极端天气条件下造成的冻雨和轨面覆冰。

图5 列车及各车轴速度

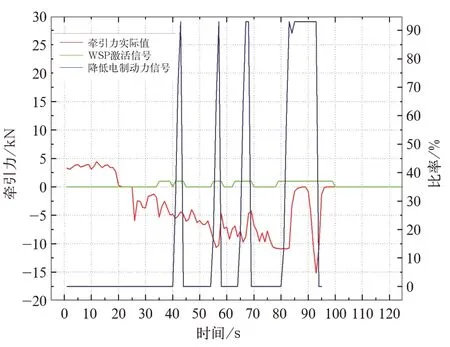

制动过程中电制动力和摩擦制动力的施加情况如图6 所示,从曲线数据可以看出,在前92 s 内仅有电制动被激活,这时摩擦制动没有施加,92 s后电制动被切除,摩擦制动单独施加。因此,列车整个制动过程可以分为具有不同特点的2 个阶段。其中第1 阶段由电制动主导,牵引控制单元(TCU)主要负责滑行控制。在第2 阶段,电制动力被切除,仅有摩擦制动单独施加,在这一阶段,制动控制单元(BCU)负责滑行控制。

图6 电制动及摩擦制动施加情况

3.1 第1 阶段: 电制动激活

在第1 阶段,列车采取优先使用电制动的原则,在减速初段只有电制动被激活,在最初的几秒钟内,4 根轴的轴速均跟随列车的速度,在这个阶段防滑系统检查每根轴的轴速并和列车速度相比较,在速度300 km/h 左右时,4 根轴的速度是同步的,在轴速从275 km/h 减 速到12 km/h 的60 s 时 间内,轴的平均减速度大于1.2 m/s2,此时参考速度大部分跟随轴速,在轴瞬时减速度大于1.6 m/s2,制动系统检测到数次车轮发生滑行。最终,在轴速降低到大约10 km/h 时,司机缓解了制动,导致车轴速度再次加速,这一阶段车轴并没有发生抱死。

在第1 阶段,电制动激活并在头车产生了很大的制动力,相对拖车轴速,头车轴速在此阶段下降到很低的程度。

在只有电制动力的制动阶段,电制动力实际值和设定值的对比情况如图7 所示,可以看出在最初的几秒电制动力就出现了明显的降低,这说明牵引控制单元发现了滑行,同时激活了滑行控制,实际的电制动力一直保持在设定值的20%以下,牵引控制单元一直在试图控制滑行。

图7 实际电制动力和设置电制动力

在电制动控制防滑时制动控制系统发出的电制动减载需求如图8 所示。在常用制动施加过程中,TCU 在以下时段收到了4 次来自BCU 的制动减载请求,时间从40 s 到43 s,从54 s 到57 s,从64 s 到68 s,从80 s 到91 s。其中蓝色曲线显示BCU 发出的电制动力减载信号。

图8 BCU 减载电制动力请求

3.2 第2 阶段:摩擦制动施加

当司机缓解制动,所有轴速都开始回升,然而由于极端的天气条件,头车只有第4 轴回升到了220 km/h,而 第3 轴 只 有100 km/h,第2 轴 只 有60 km/h,第1 轴的速度则低于50 km/h。此时TCU检测到4 根轴速度差异较大,切断了主断路器,此时电制动力不再施加,在主断跳开后,头车没有了牵引供电,因此也不再产生电制动。制动系统产生纯空气制动使列车减速,在这个阶段头车的1、2、3 轴被抱死持续超过60 s。

在第2 阶段,制动系统接管了防滑功能并开始调整轴速,但是在第1 阶段BCU 发出电制动力减载的信号时,TCU 仍然保留了20%的电制动力,导致滑行深度不断增加,最后防滑功能锁闭,导致车轮严重擦伤。

4 结 论

由于第1 阶段TCU 防滑功能激活,并按照速度差的控制模式监控滑行,由于在4 s 的时间段内实际电制动力较低,TCU 认为参考速度信号是不可靠的,并在4 s 后转为减速度控制模式,然而减速度控制模式不与列车速度进行比较,而是限制单轴的最大减速。由于恶劣天气导致轨面只能提供极低的黏着,WSP 控制器算法达到了极限并切换到减速度控制模式,但连续非常低的黏着系数,这种减速度控制方式不能防止第1 轴的速度偏离列车速度。

问题的根本原因是轮轨之间的黏着力长时间处在极低的水平。因此,为了改善这种情况,应增加自动撒沙功能,当单车检测到滑行时,自动激活本车撒沙装置进行撒沙。