鱼雷罐车车轴断裂失效分析

2022-06-12金星李文竹黄磊马惠霞

金星 ,李文竹 ,2,黄磊 ,2,马惠霞

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009)

鱼雷罐车是高炉铁水运输的重要设备之一,车轴作为铁路机车车辆走行最重要的部件,几乎承受着机车车辆的全部重量。机车车辆在运行过程中一旦发生断轴,将引起列车脱轨、翻车等重大恶性事故。鞍钢冶金运输厂鱼雷罐车在负载运行时发生脱轨事故,检查发现机车第五架(按列车运行方向)车轴发生断裂,断裂位置在轴身1/3处。车轴所用材料为LZ50碳素锻钢,执行标准TB/T 2945-1999《铁道车辆用LZ50钢车轴及钢坯技术条件》。断裂车轴已服役15年,该运输厂每年对其进行一次检修。事故发生时,车辆无超载、偏载现象,距上一次检修约10个月。为查明断裂原因,借助断口宏观分析、化学成分分析、力学性能分析、金相显微分析等手段,对车轴整体及断口部位进行了相关检验分析。

1 理化检验分析

1.1 断口宏观分析

车轴宏观断口形貌如图1所示。

图1 车轴宏观断口形貌Fig.1 Macroscopic Fracture Morphology of Axle

从图1可以看出,车轴断口平整、细腻,断面垂直于轴向、无明显塑性变形,两断裂面可良好吻合,肉眼即可初步判断车轴断裂方式为疲劳断裂[1]。整个断口疲劳扩展区和瞬断区边界清晰,疲劳裂纹扩展区约占车轴断面面积2/3,断面已氧化呈褐色且可见贝壳状疲劳条纹,越接近瞬断区,疲劳条纹逐渐由密集变为稀疏;瞬断区断口粗糙呈新鲜的银灰色,所占面积较小,由于瞬断区是最后断裂区,因此可推断车轴断裂前的受载应力不大。由断口的氧化颜色深浅及贝壳状疲劳条纹走向可推断裂纹源位于车轴外缘 (外缘形貌因断裂后的机械擦伤已被破坏)[2]。同时,在裂纹源处发现断轴的外表面上有滩状异物附着。

1.2 化学成分分析

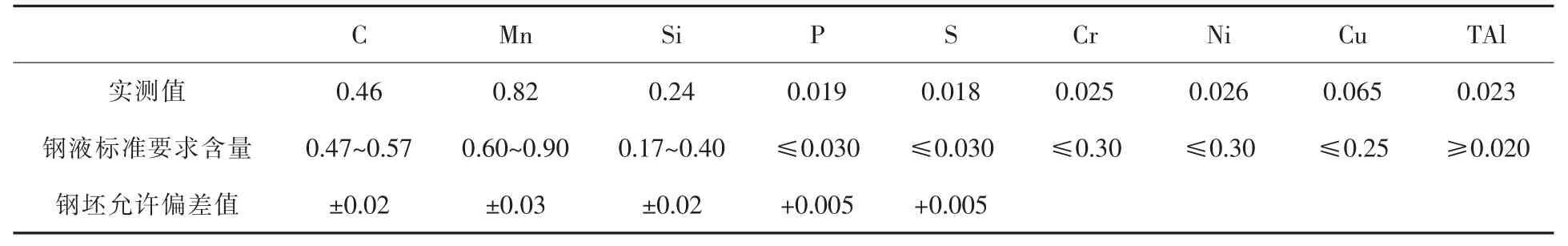

在靠近裂纹源位置截取试样,进行化学成分分析,车轴实测化学成分见表1,各项元素符合TB/T 2945-1999《铁道车辆用LZ50钢车轴及钢坯技术条件》标准要求,可以排除由于成分不合格而引起开裂。

表1 车轴实测化学成分(质量分数)Table 1 Measured Chemical Compositions in Axle(Mass Faction) %

1.3 力学性能分析

在车轴断裂面下,靠近裂纹源和其镜像对称处横截面1/4位置分别截取两根纵向拉伸试样在拉伸试验机上进行力学性能测试,车轴实测力学性能及技术要求见表2。

表2 车轴实测力学性能及技术要求Table 2 Measured Mechanical Properties and Technical Requirements of Axle

其中,屈服极限值略低于TB/T 2945-1999《铁道车辆用LZ50钢车轴及钢坯技术条件》标准要求,其他指标符合标准要求。

1.4 显微分析

在车轴断口裂纹源、疲劳裂纹扩展区、瞬断区等典型区域上截取试样,经超声波振荡清洗,试样置于SUPRA 55场发射扫描电镜下观察,结合OXFORD能谱仪进行微区成分定量分析,扫描电镜微观断口形貌见图2。电镜下微观观察,疲劳源已被严重损伤,疲劳裂纹扩展区靠近裂纹源侧氧化严重,断口疲劳辉纹清晰可见,瞬断区检测到河流花样及少量撕裂韧窝,断裂形式以解理脆性断裂为主;整个断口未见异常夹杂物;微观观察进一步证实送检车轴为低应力高周疲劳断裂。

图2 扫描电镜微观断口形貌Fig.2 Microscopic Fracture Morphology by Scanning Electron Microscope

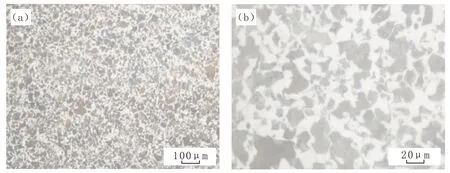

通过光学显微镜对试样进一步分析,断裂车轴基体夹杂物形貌见图3,非金属夹杂物评级级别为:A2.5、B1.5、D1、D1e、DS2.5 级。车轴晶粒度与显微组织形貌见图4,铁素体晶粒度评级为9.5级,基体显微组织为铁素体+珠光体,均符合TB/T 2945-1999《铁道车辆用LZ50钢车轴及钢坯技术条件》标准要求。但附着异物的裂纹源处组织与基体存在明显差别,异物与车轴表面结合紧密,车轴基体表面显微组织为等轴的铁素体+珠光体,异物组织为粗大的莱氏体,同时异物上可见较多孔洞及裂纹缺陷,与之相近的车轴边缘组织则为珠光体+粗大网状铁素体,局部形成魏氏组织,这种异常组织层深约4 mm,起裂源位置与基体表面位置显微组织对比情况见图5。通过维氏硬度分析,异物、起裂源处和车轴基体三点硬度平均值分别为:588 HV、285 HV、181 HV,异物及起裂源位置维氏硬度值明显高于基体值。

图3 车轴基体夹杂物形貌Fig.3 Inclusion Morphology of Axle Matrix

图4 车轴基体晶粒度与显微组织形貌Fig.4 Matrix Grain Size and Microstructure Morphology of Axle

图5 起裂源位置与基体位置显微组织对比Fig.5 Comparison of Microstructures in Locations of Cracking Initiation and Matrix

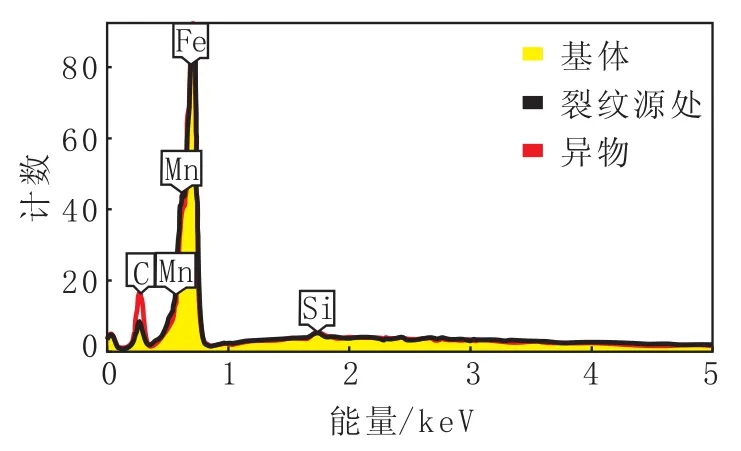

结合扫描电镜能谱成分分析,异物处的碳含量明显高于车轴基体,并渗入到车轴内部约4 mm。从异物成分、组织形态及维氏硬度可以判定其为溅射在车轴上的铁水凝固物,异物与车轴交界处的成分对比见图6,车轴基体、异物和裂纹源处碳含量对比见图7。

图6 异物与车轴交界处的成分对比Fig.6 Comparison of Compositions in Foreign Matter and in Junction of Axle

图7 车轴基体、异物和裂纹源处碳含量对比Fig.7 Comparison of Carbon Content in Axle Matrix,Foreign Matter and Cracking Initiation

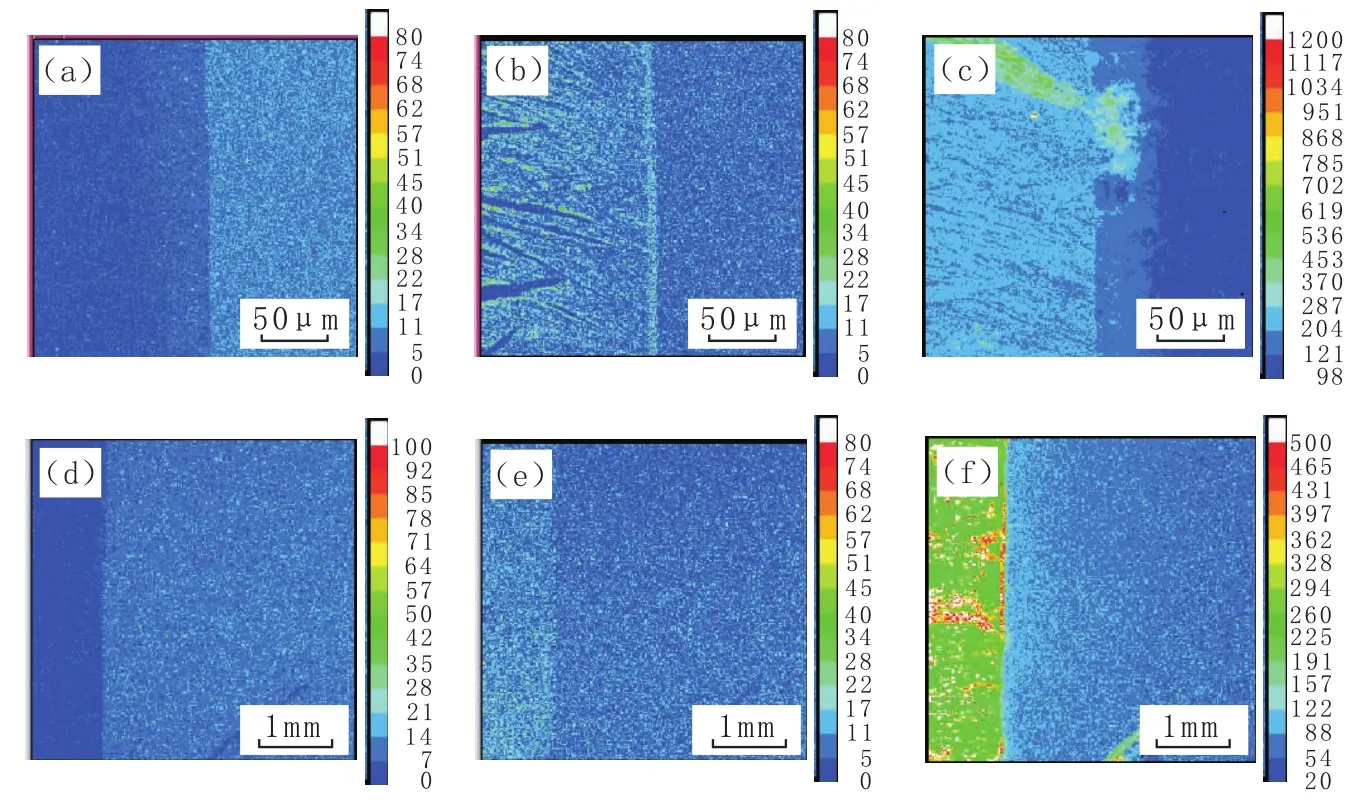

利用电子探针对附着异物的裂纹源处的碳、硅、锰元素浓度分布进行分析,并与车轴基体含量进行对比,结果显示异物处的碳、硅含量明显高于车轴,锰含量低于车轴。异物下的车轴表层形成富碳区,富碳区与车轴表面异常组织区相对应,异物与车轴交界处的微区成分分布情况见图8。因此,从异物成分、组织形态及维氏硬度可以判定异物为溅射在车轴上的铁水凝固物。

图8 电子探针微区成分分析Fig.8 Composition Analysis of Microdomain by Electron Probe

2 检验结果分析与讨论

2.1 检验结果分析

依据TB/T 2945-1999《铁道车辆用LZ50钢车轴及钢坯技术条件》标准,断裂车轴各项元素符合要求;力学性能除屈服极限值略低于标准要求外,其它指标均符合标准要求;晶粒度及非金属夹杂物级别符合标准要求。车轴断裂失效前已服役15年,考虑到时效性对其力学性能的影响,可排除由于屈服极限略低引起车轴断裂的可能性。

根据车轴断口宏观和微观形貌特征可判断其为低应力高周疲劳断裂,起裂源位于断轴的外表面附有铁水凝固物处,此处铁水凝固物与车轴表面结合紧密,但裂纹源处组织与基体存在明显差别,车轴基体表面显微组织为等轴的铁素体+珠光体,起裂源处组织则为珠光体+粗大网状铁素体,局部形成魏氏组织,这种异常组织层深约4 mm,且起裂源处维氏硬度值明显高于基体值。通过成分分析发现起裂源处的碳、硅含量明显高于车轴基体,锰含量低于车轴基体,车轴表层形成富碳区,富碳区与车轴表面异常组织区相对应。

2.2 车轴疲劳裂纹萌生、扩展原因分析

鱼雷罐车在运输及转运过程中出现铁水外溢,1 500℃左右的富碳铁水滴落在车轴表面,导致车轴外缘温度急剧升高,铁水中的活性碳原子会渗入车轴表面,在此区域形成高碳渗层,使表面硬度提高。同时,在900~950℃高温区间时,外缘组织发生奥氏体相变,冷却后形成了粗大的珠光体团+网状铁素体,局部形成魏氏组织,破坏了基体的连续性。魏氏组织是钢的一种过热缺陷组织,它的存在显著降低钢的力学性能,特别是冲击韧性和塑性,并提高钢的脆性转折温度,因而钢容易发生脆性断裂[3]。粗大的珠光体团+网状铁素体和魏氏组织硬而脆,韧性差,易萌生裂纹。

鱼罐车在运行中,车轴承受旋转弯曲载荷,轴表层任意一单元体随着车轴的旋转,产生拉压交变正应力和脉动交变剪应力,由此构成了车轴承受的疲劳载荷[4]。车轴表面一旦形成裂纹,因缺口效应车轴表面会产生应力集中,又促进了裂纹扩展,当车轴有效承载面积小于临界值时就会发生瞬时断裂。

2.3 建议

鱼雷罐车主要负责给高炉输送铁水,而车轴是其关键部件。应对服役的车轴定期检查,一旦发现表面有铁水凝固物,应超声波探伤检查内部是否存在裂纹,同时增加检修频次,防止由于车轴断裂失效引发事故。

3 结语

通过采用拉伸试验机、光学显微镜、扫描电子显微镜和电子探针等试验手段,对冶金运输厂鱼雷罐车断轴试样的力学性能、断口形貌、微观组织、夹杂物和偏析等进行检验分析。发现车轴断裂是由于溅射的高温铁水附着在车轴表面,造成车轴边缘增碳,硬度提高,形成硬而脆的粗大的珠光体团+网状铁素体、魏氏体的异常组织,破坏了基体的连续性。此处脆性组织在车辆长期交变应力的作用下萌生裂纹,最终车轴发生低应力高周疲劳断裂。