基于滚压的车轮多边形抑制机理与试验研究*

2022-09-07韩俊臣宋春元韩庆利

刘 闯,韩俊臣,宋春元,韩庆利

(中车长春轨道客车股份有限公司, 长春 130062)

车轮多边形对高速动车组舒适度与安全性具有严重的影响,宋春元[1]对车轮多边形的形成机理和发展规律进行了系统的研究,得出车轮硬度偏低和周向硬度分布不均匀是影响车轮多边形产生的重要因素之一,并提出通过车轮滚压提高车轮硬度。沈文林[2]进行了车轮轮辋切片和硬度检测,对硬度分布做了细致的研究。陈水友[3]对车轮材料特性对轮轨磨损与疲劳性能的影响做了细致的研究,结论表明车轮的硬度增大,轮轨表面的疲劳裂纹长度会减小,但对钢轨表面状态不利。刘吉华[4]研究了几种车轮材料与U71Mn 热轧钢轨匹配特性,发现轮轨材料的硬度比值决定轮轨的主要磨损机制。赵吉中[5]建立了滚压轮—车轮—钢轨三维滚动接触有限元模型,得出在最佳滚压方式作用下,车轮踏面的疲劳裂纹萌生寿命提升约58%。周韶博[6]研究了国内外高速铁路轮轨硬度匹配关系。文中在总结了滚压车轮运用经验的基础上,分析了车轮滚压后的踏面硬度、表面状态和应力状态的变化情况,并跟踪测试了滚压车轮的运用情况。

1 滚压对车轮硬度提升

1.1 轮轨硬度

我国铁路所用钢轨主要有U71MnG 和U75VG这2 种 材 质[6],U71MnG 主 要 用 于 客 运 专 线,U75VG 主要用于客货混运线路。2 种材质钢轨硬度见表1。

表1 钢轨硬度

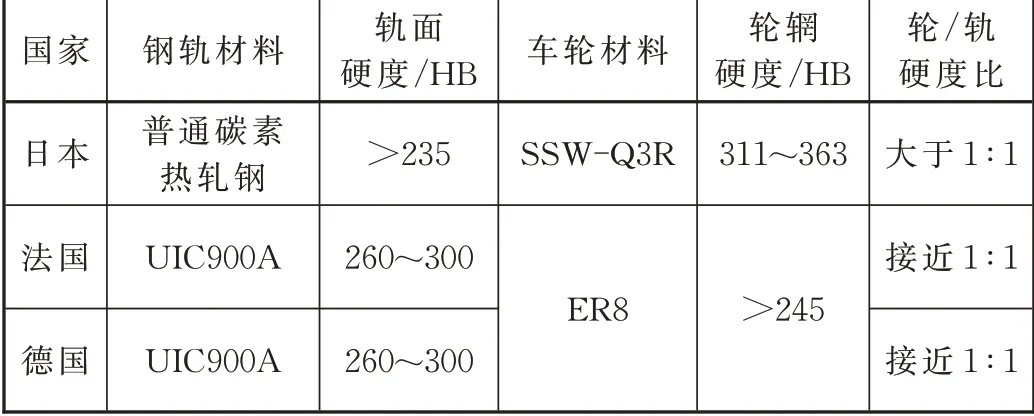

国外轮轨硬度调查[7]见表2,日本高速铁路轮轨匹配中车轮采用高强度材质,车轮硬度较高,轮轨硬度比达到1.3∶1 以上,车轮未大量出现失圆的问题,车轮总的使用寿命长。德国和法国的钢轨硬度较车轮大,轮轨硬度比0.9∶1,车轮存在失圆问题。

表2 国外轮轨硬度调查

国内轮轨硬度调查见表3,CRH2 型系列动车组采用了2 种材质的车轮:SSW-Q3R 材质车轮(311~363 HB)和ER8 材质车轮(其踏面以下35 mm处最小硬度要求为245 HB,轮辋表面硬度可达260~302 HB);CRH3 型系列动车组采用的是ER8材质车轮;CRH5 型系列动车组采用的是ER8C 材质车轮。从调研情况来看,车轮硬度大于钢轨硬度的车组未发现对钢轨造成损伤或增大钢轨磨耗(根据铁科院数据,钢轨在2 次预打磨期间,钢轨的垂直磨耗量在0.2 mm 左右)[8]。

表3 国内轮轨硬度调查

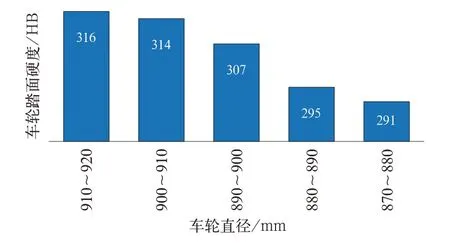

国内动车组车轮多为ER8 材质,规定其踏面以下35 mm 处最小硬度245 HB,而实际上车轮踏面初始硬度均有差别,且通过运营一段时间后,踏面表面经轮轨挤压会发生表层硬化,对大量车组进行研究统计,发现车轮踏面硬度随车轮直径减小而逐渐降低,如图1 所示。

图1 车轮硬度调查

1.2 滚压力的影响

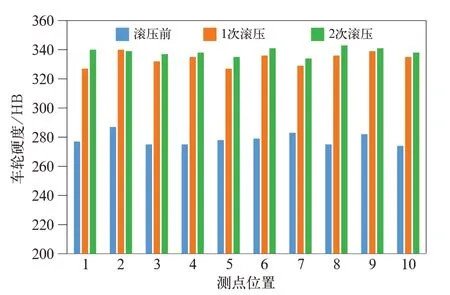

试验中滚压装置为直径55 mm、圆角R4 mm的滚轮,施加120 kg 的滚压力对车轮进行滚压试验,在车轮周向平均选取10 个点做标记,记录滚压前后车轮硬度变化情况,试验结果如图2 所示,滚压前车轮平均硬度278 HB,第1 次滚压后车轮硬度达到了333 HB,上升了55 HB,且车轮滚压后的周向均匀性有所改善。

图2 滚压对车轮硬度影响

1.3 滚压次数影响

第2 次滚压后,车轮踏面硬度结果如图3 所示,踏面平均硬度达到了338 HB,在第1 次滚压后的基础上提高了5 HB,分析滚压硬化原理认为,通过1 次滚压后车轮硬度就会达到一个稳定值,多次滚压对车轮踏面硬度提升影响不大。

图3 多次滚压后车轮硬度对比

2 滚压对车轮表面状态影响

2.1 滚压后踏面显微组织

利用超景深显微镜对滚压前后车轮表面的显微组织进行检测,研究滚压前后车轮显微组织的变化。

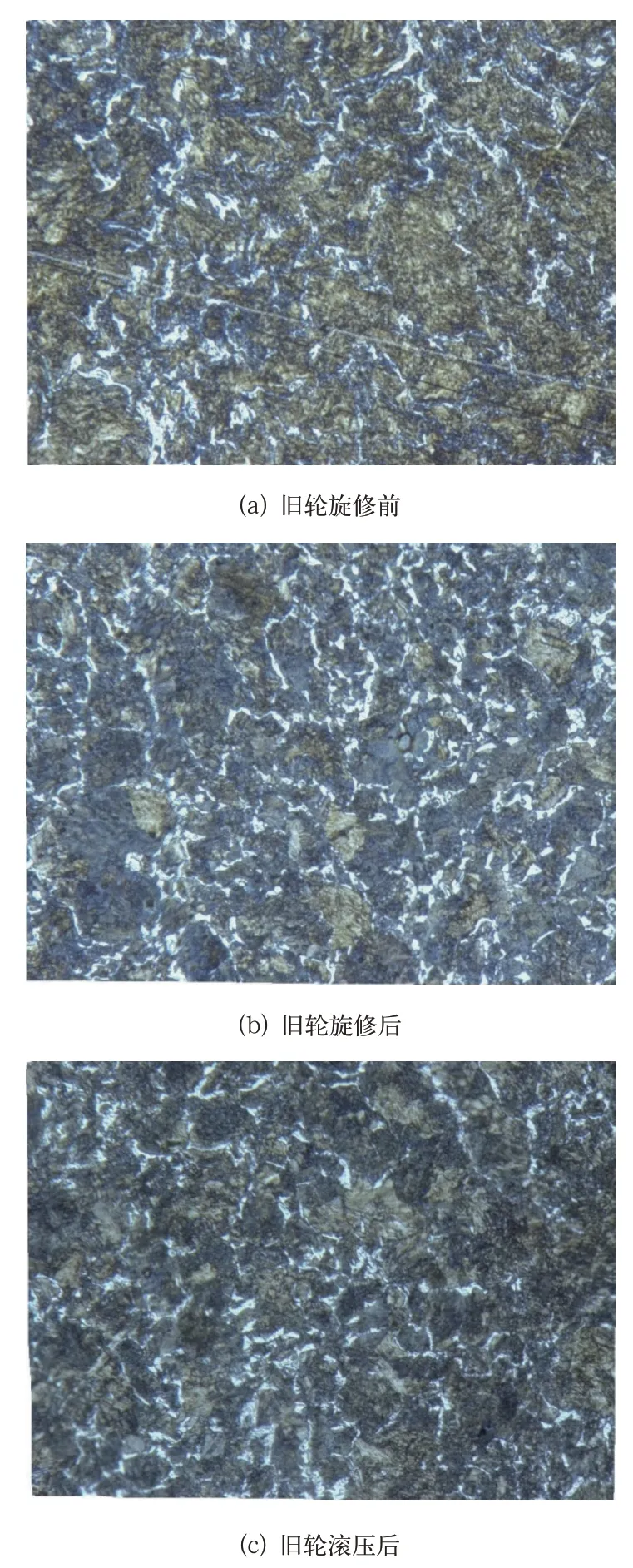

2.1.1 旧轮显微组织

检测运营240 万km 后的轮对,如图4 所示,旋修前车轮表面显微组织不均匀;旋修后的车轮珠光体与铁素体分布均匀,铁素体呈网状分布;滚压后的车轮显微组织相比旋修后的显微组织得到细化,但局部分布不均匀,且在视野内可看见零落的铁素体组织,可能是由于滚压过程中局部铁素体破裂,但并不影响车轮的正常使用。

图4 旧轮显微组织

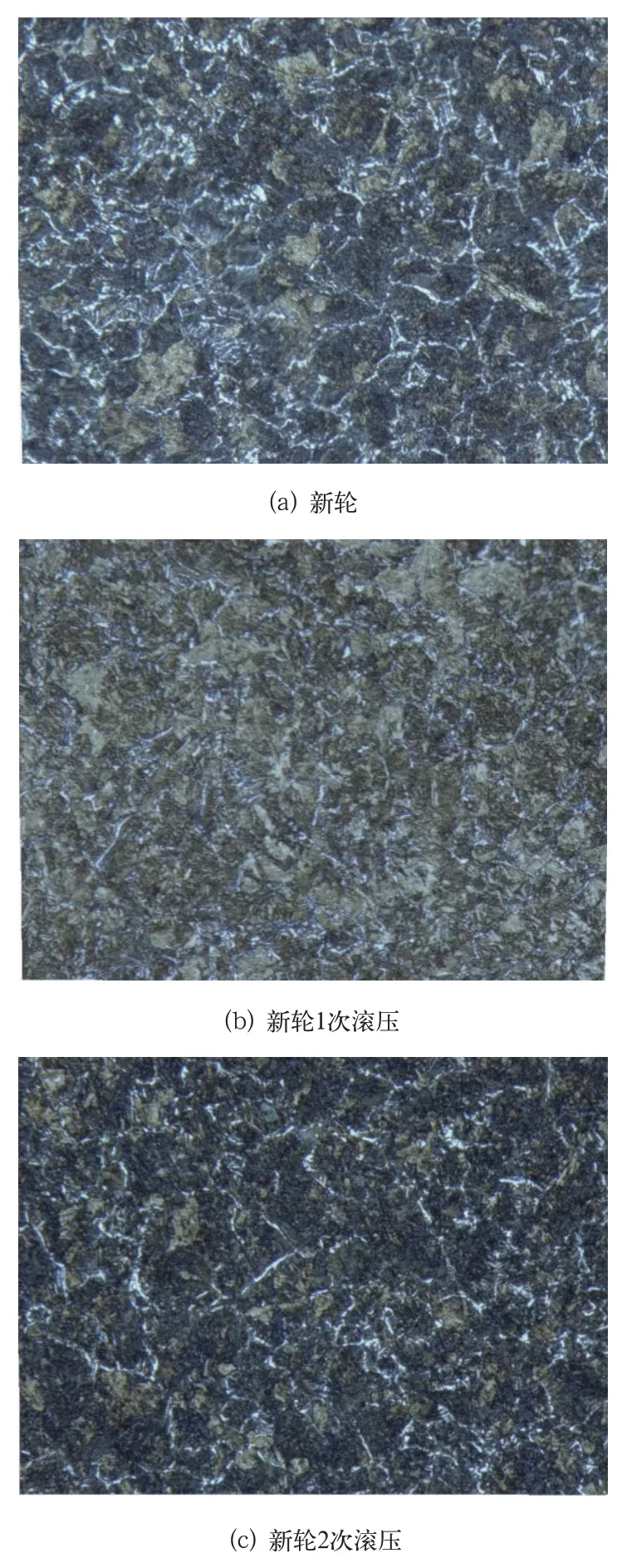

2.1.2 新轮显微组织

新轮表面显微组织分布均匀,而在1 次滚压与2 次滚压后,表面显微组织局部均匀性降低,局部组织得到细化,在视野中可见少量零落的铁素体组织,且1 次滚压与2 次滚压显微组织区别不明显,如图5 所示。

复合法即将两个独立的词合成为一个词,该词成为复合词。复合词在科技词汇中占有很大比例。科技词汇中,复合法主要用于构成复合名词,其次是构成复合形容词。下面以复合名词为例,说明其主要复合类型。

图5 新轮显微组织

2.2 车轮表面状态

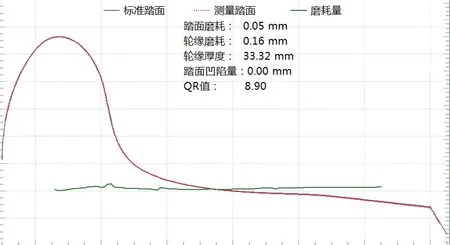

为了研究滚压是否对车轮踏面廓形有影响,对比测试了新轮滚压前后的廓形,结果如图6 所示,滚压前后车轮踏面廓形基本吻合。

图6 新轮滚压后踏面廓形

由于车轮滚压原理是通过滚压装置滚轮周期性旋转,将压力施加到车轮踏面表面,因此为了防止周期性的滚压引起车轮周向周期性的径向跳动,试验测试了4 片滚压后车轮的不圆度,如图7所示,滚压后的车轮1~40 阶不圆度粗糙度幅值符合运用维护要求。需要注意的是,在实际应用中,要定期对小滚轮的表面精度和不圆度进行及时合理的养护。

图7 滚压后车轮多边形测试结果

分别测试了新轮、运营后车轮和旋修后车轮滚压前后车轮踏面粗糙度,见表4,旋修后车轮踏面粗糙度最大,达到了6.5 μm,运营后的车轮踏面粗糙度为2.1 μm,新轮踏面粗糙度2.4 μm,3 个车轮滚压后的踏面粗糙度的比运营后的车轮踏面粗糙度稍小,在1.0~2.0 μm 之间。

表4 滚压前后车轮踏面粗糙度 单位:μm

3 滚压对车轮应力状态影响

为研究滚压工艺对车轮残余应力的影响,掌握车轮表面材质的应力状态变化,采用u-x360 应力测量仪对滚压前、后的车轮进行了残余应力测试,每个车轮在圆周方向取3 个点取均值。

3.1 车轮残余应力

分别对920 mm 的新轮和轮径860 mm 的旧轮旋修前、旋修后滚压前和滚压后的车轮残余应力进行测试,结果如图8 所示,旋修前(车轮运营后状态)车轮残余应力-469 MPa,为压应力,旋修后车轮残余应力变为拉应力,旧轮为335 MPa,新轮为455 MPa。经滚压后,应力再次由拉应力变为压应力,旧轮为-325 MPa,新轮为-491 MPa,可见,滚压改善了车轮应力状态,将旋修所引起的拉应力转变为压应力,改善了车轮旋修初期的车轮表面应力状态。

图8 残余应力测试

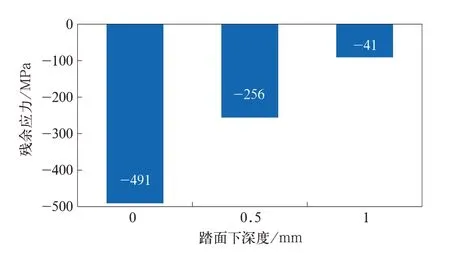

3.2 应力层分布

新轮滚压后在深度为0、0.5、1 mm 时的应力值如图9 所示,残余应力随应力层深度增加不断降低,呈阶梯式变化,滚压引起的压应力深度超过了1 mm。

图9 新轮滚压后应力层分布

4 应用效果

对滚压后车轮进行应用对比分析,为了保证运用工况的一致性,选取一列长编组动车组,其中1~8 车的车轮进行滚压处理,涵盖了动车、拖车、头车、受电弓车、变压器车,其余车轮作为对照,进行旋修周期内应用研究。

4.1 车轮硬度

图10 车轮硬度测试结果

4.2 车轮多边形

对在线运用车辆进行车轮滚压处理,跟踪测试车轮多边形变化情况,累计测试374 个车轮,结果见表5,滚压后车轮多边形发生概率约为未滚压车轮的40%。

表5 车轮多边形测试结果

4.3 车轮磨耗

根据UIC 519 标准进行轮对等效锥度计算,车轮等效锥度及踏面磨耗见表6,在运行7.8 万km 和12.2 万km 后,滚压车轮和未滚压车轮的等效锥度及滚动圆处踏面磨耗量基本相当,无明显差别。

表6 车轮等效锥度及踏面磨耗

4.4 车轮探伤

为确定滚压车轮运行后车轮踏面及近表层的缺陷情况,在旋修后走行7.8 万km 和13 万km 时,采用涡流探伤仪对车轮踏面表面及近表面(0~3 mm)进行探伤,2 次探伤均未发现缺陷。

5 结 语

滚压工艺改善了车轮应力状态,将旋修引起的拉应力转变为压应力,改善了车轮旋修初期的车轮表面应力状态,降低车轮表面粗糙度。且圆周方向硬度均匀性有所改善,显微组织得到细化,2 次滚压对车轮状态影响不大,运用结果表明,滚压可在一定程度上抑制车轮多边形的产生和发展。