滑差对重载列车轮轨黏着特性与表层损伤的影响

2021-04-24李春红闵林峰沈明学熊光耀

李春红,闵林峰,沈明学,3,熊光耀,3

(1.华东交通大学材料科学与工程学院,江西 南昌330013;2. 温州职业技术学院机械工程系,浙江 温州325035;3. 华东交通大学载运工具先进材料与激光增材制造南昌市重点实验室,江西 南昌330013)

列车的牵引、运行和制动均需要依靠轮轨的相互作用来实现,制动和牵引时,轮轨间不可避免的都会存在滑差,所以有必要研究滑差对轮轨摩擦磨损特性的影响。 近年来随着高速列车速度和载重的提高,轮轨损伤已成为当前关注的重点问题。 重载列车轮轨损伤主要以磨损为主, 伴有接触疲劳,表现为轮轨表面出现裂纹、剥离、压溃甚至断裂等现象。 当前对重载列车轮轨黏着特性与表层损伤影响因素的研究主要集中在轴重、轮轨材料、几何接触关系等方面[1-2]。 丁昊昊等[3]研究了不同轴重下,轮轨材料磨损和疲劳损伤性能,发现车轮和钢轨磨损率均随轴重的增加而增加,且车轮的磨损程度大于钢轨。 王文健等[4]在轮轨试样表面进行激光淬火,发现经过处理后,轮轨表面获得了高硬度的致密马氏体层,轮轨间的摩擦系数曲线变化不明显,钢轨磨损量降低,损伤情况得到改善。 钟浩等[5]通过优化与重载钢轨匹配的车轮踏面来改善轮轨间的几何接触关系,通过计算与程序分析预测优化后的车轮踏面在与重载钢轨匹配时,曲线能力得到了提高,减缓了轮轨间的损伤与磨耗。 Pal 等[6]对轮轨表面制动擦伤痕迹研究分析,发现擦伤是由于轮轨发生滑差引起的,擦伤同时导致在轮轨表面形成高硬度马氏体组织。 Ma 等[7]采用滚动摩擦磨损实验机,通过控制齿轮副来获得轮轨间不同的滑移率,研究滑移率对材料的磨损与滚动接触疲劳性能的影响,得知在低滑移率下,裂纹的角度和深度较小;当滑移率增大时,裂纹的角度、深度变大,摩擦系数上升。

当前关于滑差对轮轨材料的摩擦磨损研究还尚少,而且主要集中在研究滑差对高速轻载列车的影响方面。 尚没有关于滑差对重载列车摩擦磨损行为的研究,迫切需要研究滑差对重载列车轮轨摩擦磨损特性的影响。本文利用JD-18-A 小型轮轨滚动磨损实验台,在赫兹接触模拟准则下,通过调节滚轮的滚动速率设置4 组不同滑差,研究其对重载列车轮轨摩擦特性的影响。 以期为重载列车轮轨摩擦磨损提供理论依据,同时对列车安全运行降低部件损伤提供参考。

表1 材料中各元素含量Tab.1 Contents of elements in the material

1 材料与方法

为了保证模拟实验的准确性,试样材料均来自实际铁路工况中的轮轨材料。 车轮材料为CL60,亚共析钢。钢轨材料为U71Mn,属于共析钢。车轮和钢轨主要化学成分如表1 所示。

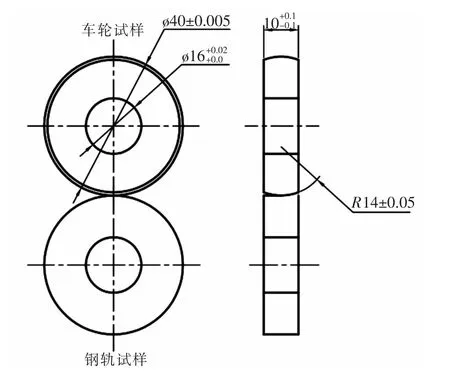

图1 轮轨试样结构尺寸(单位:mm)Fig.1 Dimensions of wheel-rail sample(unit:mm)

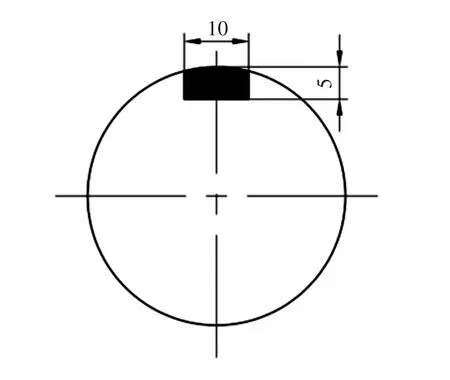

图2 切割示意图(单位:mm)Fig.2 Diagram of cutting(unit:mm)

在JD-18-A 小型轮轨滚动磨损实验台 (自制)上,模拟轴重为25 t,平均运行速度为60 km/h 的重载列车的轮轨磨损。 设备功率为8.0 kW,接触载荷为50~3 000 N, 最高转速为5 000 r/min。 采用双圆盘对滚方式进行,利用高精度伺服电机分别控制滚轮的转速得到不同滑差。 实验时, 上下试样安装方式如图1 所示, 上试样为车轮试样,下试样为钢轨试样,车轮试样是圆弧半径为14 mm,外径为40 mm,内径为16 mm 的圆环,钢轨试样是外径为40 mm,内径为16 mm 的圆环。车轮、钢轨试样踏面表面粗糙度均为0.8 μm,两试样的宽度均为10 mm。

通常研究滑差取值在0~10%之间[8-9],实验设置4 组滑差值分别为0,3%,5%和7%。 第1 组:上试样转速为300 r/min,下试样为300 r/min,转动滑差率为0;第2 组:上试样转速为309 r/min,下试样为300 r/min,转动滑差率为3%;第3 组:上试样转速为315 r/min,下试样为300 r/min,转动滑差率为5%;第4 组:上试样转速为321 r/min,下试样为300 r/min,转动滑差率为7%。 实验在室温下进行,湿度55 RH,循环次数设为1.2×105。

轮轨滚动磨损实验台导出相关数据通过计算可得轮轨黏着系数随时间变化情况。磨损实验磨损量利用FA2004 电子分析天平称量。 利用线切割机选取如图2 所示轮轨试样磨损区切块。通过AXIO Vert A1 显微镜观察轮轨磨损表面形貌和车轮试样剖面塑性变形组织。 利用HV-1000IS 显微硬度计,测量试样的硬度。通过JSM-6360LA 扫描电子显微镜,观察试样磨损后的表面磨痕宽度及损伤形貌。

2 实验结果分析与讨论

2.1 黏着系数曲线

通过实验过程中的扭矩变化, 计算得出车轮和钢轨间的黏着系数。 图3 为黏着系数随循环周次的演变特性曲线图。 图中显示,在不同的滑差下,轮轨间黏着系数呈现先迅速增大后逐渐平稳的趋势。 黏着系数上升阶段在摩擦初期数百个循环周次内完成,随后进入稳定阶段;轮轨为纯滚动时(滑差为0)黏着系数最小,稳定在0.13 左右;滑差为3%时的黏着系数稳定值约为0.40,与纯滚动相比,黏着系数提高了将近3 倍;滑差为7%时,黏着系数最高,稳定值约为0.53。可见轮轨间黏着系数受滑差大小的影响,滑差越大,黏着系数越高。 黏着系数的上升与轮轨间氧化膜挤压破碎、微凸体接触和磨削的产生有关。 随着滑差的增大,切向摩擦力增大,微凸体发生塑性变形,轮轨间接触面积增大,同时接触的微凸体数量增多,从而影响相对运动,导致摩擦阻力上升进而黏着系数增大。

图3 不同滑差下轮轨黏着系数随时间变化Fig. 3 Changes of wheel-rail adhesion coefficient with time under different slip rate

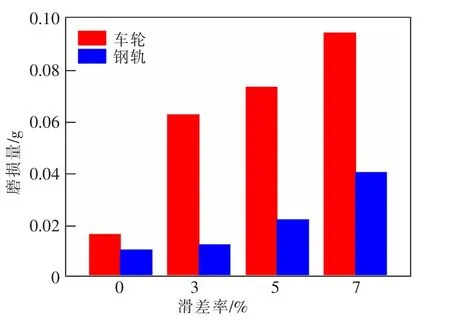

2.2 轮轨材料磨损量

利用电子分析天平分别对磨损实验前后轮轨试块进行称量,计算得出轮轨试样在不同滑差下的磨损量,图4 所示为不同滑差下轮轨磨损量。 由图可知,轮轨磨损量随滑差增加而增大,且车轮试样磨损量显著高于钢轨试样。在纯滚动时(滑差为0),轮轨试样的磨损量最低;当滑差为3%时,轮轨磨损量均增加, 车轮磨损量尤为明显, 为纯滚动时的3倍;当滑差继续增大时,轮轨磨损量进一步加大。 推测磨损量增加的原因为:重载列车的轴重大,施加在轮轨间的法向载荷力大。 随着滑差的增大,轮轨试样间的切向摩擦力也随之增加。 在切向力的作用下,材料会有沿着滚动方向发生塑性变形。 在其他条件相同的前提下,切向力越大,塑性变形越严重,直至材料产生应力集中。 裂纹萌生、扩展,致使材料最终发生剥落,磨损。 另一方面,车轮试样的磨损量均显著高于钢轨试样,这可能与两种试样的材料性能有关。 由于车轮试样的含碳量小于钢轨试样的含碳量,而一般在含碳量低于1%的情况下,随含碳量的增大,材料的硬度强度也随着增大[10-11],致使钢轨试样抵抗塑性变形能力优于车轮试样,所以车轮试样磨损量高于钢轨。

图4 轮轨试样的磨损量Fig.4 Wear amount of wheel-rail sample

2.3 轮轨材料表面磨痕宽度变化

在不同滑差下,轮轨试样表面磨痕宽度见图5,其中图5(a),图5(b),图5(c),图5(d)为不同滑差下车轮试样表面磨痕;图5(e),图5(f),图5(g),图5(h)为不同滑差下钢轨试样表面磨痕。 由图可知,在纯滚动时,轮轨表面磨痕宽度较小,轮轨试样间存在滑差时, 磨痕宽度显著增大。 轮轨在滑差为0时的磨痕宽度最小,为850 μm;当滑差提高为3%时,车轮和钢轨试样的磨痕宽度迅速增大,为滑差为0 时的3.3 倍;同时,在滑差为3%,5%,7%时,轮轨磨痕宽度相差不大,见图6。 因此可以推测,在重载工况下,轮轨间是否存在滑差是影响磨痕宽度的重要因素。 原因在于:在相同的接触应力下,赫兹接触宽度相当。 当轮轨为纯滚动时,轮轨间的切向力小,只有少量较高的微凸体接触;同时由于应力小,轮轨间主要发生弹性变形,导致接触面积小,参与承载的区域小,因此在轮轨表面形成的磨痕宽度较窄。 当轮轨试样存在滑差时,切向摩擦力增大,参与承载的微凸体增多, 轮轨间接触面积也因此变大,磨痕宽度显著增大。

图5 不同滑差下轮轨试样磨痕形貌Fig. 5 Wear trace morphologies of wheel/rail samples under different slip rate

图6 不同滑差下轮轨试样磨痕宽度Fig.6 Width of wear marks of wheel and rail samples under different slip rate

2.4 车轮材料塑性变形及硬度变化

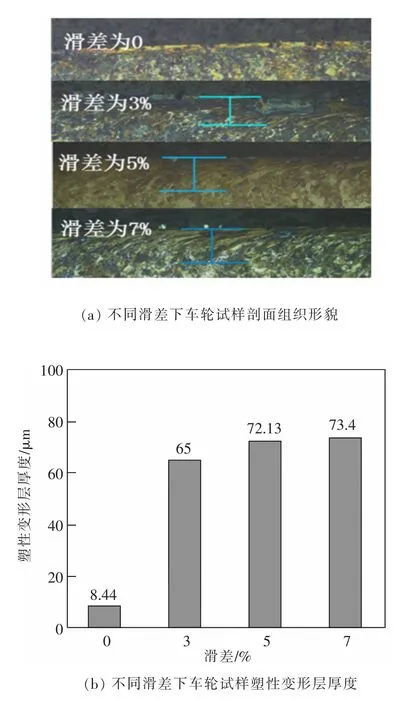

图7 不同滑差下车轮试样剖面组织变化Fig.7 Wheel samples profile morphologies under different slip rate

通过AXIO Vert A1 金相显微镜对车轮试样的剖面组织形貌进行观察,并测量了不同滑差下车轮试样塑性变形层厚度,结果如图7 所示。 从图中可以看出,随滑差增加,车轮试样塑性变形程度越来越大,塑性变形区越来越厚。 同时,在塑性变形区塑性变形线向着滚轮滚动的方向发展,有平行于表面的趋势。图8 为车轮试样剖面硬度变化曲线。可以看出,滑差的增大导致试样表层硬度增大;在相同滑差下, 试样表面硬度沿深度方向先迅速下降后缓慢降低直至接近基体硬度。分析原因可能为,在低应力时车轮材料组织分布较均匀, 材料表面软相组织未被磨损(如图7(a)所示,表层存在均匀白亮相);增大滑差材料表面磨损量增加, 表层质地较软相被先行破坏,从而影响材料表层硬度。 滑差增大,材料表层塑性变形增大,位错密度提高,材料产生了加工硬化导致硬度提高。同时,材料塑性变形厚度影响材料表层的力学特性。

图8 不同滑差下车轮试样剖面硬度变化Fig.8 The hardness of wheel samples profile changes with different slip rate

2.5 不同滑差下轮轨表面损伤机制

钢轨试样表面磨损形貌的SEM 照片如图9 所示。 由图分析可知不同滑差下车轮试样的表面磨痕损伤机制不同。在纯滚动(滑差为0)时,轮轨表面损伤较轻,主要为颗粒状小坑,此为在低应力循环作用下产生的接触疲劳;滑差为3%时,车轮试样表面出现较多微裂纹,角度较大,且方向明显垂直于滚动方向。同时表面存在较大剥落层。相较于车轮,钢轨试样表面出现少量微裂纹, 同时存在片状模屑,此时轮轨以粘着磨损为主。 随着滑差的增大,当滑差为7%时, 钢轨试样的表面均较光滑, 无明显裂纹,无明显剥落。 车轮试样磨损表面微裂纹减少,剥离掉块不明显。 此时材料疲劳损伤表现不明显,以磨损为主。 上述结果表明,在重载工况下,改变滑差对轮轨试样表面损伤形貌具有较大影响。 轮轨间无滑差存在时,只发生轻微的疲劳磨损。 有滑差存在时,切向摩擦力大,微凸体接触,产生粘着磨损。 同时,滑差的大小对轮轨磨损机理也有影响。 当疲劳占优势时,轮轨形貌粗糙,存在大量的剥落层;磨损占优势时,轮轨形貌比较光滑,裂纹来不及扩展就被磨损掉。 另外,钢轨和车轮试样在同一滑差条件下,车轮试样的损伤情况要比钢轨严重,推测主要原因为车轮材料的含碳量低于钢轨材料,与钢轨材料相比,车轮材料硬度低,强度低,在法向载荷下与切向摩擦力的共同作用下,车轮试样更容易发生塑性变形,位错运动集中在一起,产生应力集中,使材料更容易萌生裂纹。

图9 不同滑差下轮试样轨损伤SEM 照片Fig.9 SEM photographs of wheel and rail samples damage under different slip rate

3 结论

1) 随着轮轨间滑差的增大,轮轨试样间的黏着系数增大。

2) 轮轨磨损受滑差大小影响, 随着滑差增大,轮轨磨损量增加。 且在相同滑差下,车轮试样的磨损量显著高于钢轨试样。

3) 滑差对轮轨表面磨痕有显著影响, 纯滚动(滑差为0)时,轮轨试样表面磨痕较窄,当存在滑差时,轮轨磨痕宽度显著增大,但磨痕宽度随滑差增大变化不明显。

4) 随着滑差增大,轮轨试样表层塑性变形程度增加,试样表面硬度提高。

5) 随着滑差的增大,轮轨表面磨损机制发生变化。纯滚动(滑差为0)时轮轨以疲劳损伤为主;随着滑差的增大,轮轨表面磨损机制由轻微的疲劳磨损转变为黏着磨损和疲劳损伤,以黏着磨损为主。