薄轮缘车轨接触几何特性与动力学稳定性分析

2021-06-18林凤涛

张 海,姜 琦,肖 乾,林凤涛

(华东交通大学载运工具与装备教育部重点实验室,江西 南昌330013)

借助轮轨相互作用产生的牵引和制动粘着摩擦力实现列车的运行;因此带来了轮轨间的摩擦并导致轮轨磨耗。在列车运行里程逐渐增加的情况下,轮轨接触关系不断恶化,易形成轮轨接触不良的特性,并造成服役列车在运行时出现横向失稳,直接影响行车安全。为了解决这个问题,铁路部门采用镟修方法对车轮进行维护,通过优化车轮踏面保证轨道车辆安全舒适的运行。

世界各国都针对本国高速铁路运营维护特点,制定自己的车轮镟修策略。欧洲根据车轮检修的不同时期,对磨耗型车轮设计了4种镟修外形来修复车轮,首次提出轮缘厚度不同的车轮廓形[1],并形成了镟修用车轮踏面外形标准[2]。然而,在执行欧洲标准进行镟修时,轮缘内侧外形是不镟修的,在实际运用过程中出现镟修量大等诸多问题。针对出现的问题,董孝卿[3]对镟修策略进行优化,对优化后车轮型面进行动力学计算,并在实际镟修中应用验证。吴晨恺[4]研究XP55型踏面薄轮缘镟修,新设计了多达13种XP55型系列薄轮缘踏面,并对其中3种做了动力学仿真。张英才[5]对于踏面处有用金属过度浪费,设计新的镟修型面,并进行动力学仿真,匹配后的动力学性能要优于之前的镟修型面。林凤涛[6]在既定的轮轨系统结构及运营环境下,对车轮型面进行优化,寻找轮轨接触良好的低磨耗车轮型面,为缓解轮轨磨耗问题提供最经济、最有效的方法。董孝卿等[7]对车轮镟修后车体出现横向失稳提出新的车轮外形镟修原则:提高轮轨等效锥度;统一轮缘高度;高次曲线连接轮缘根部和踏面外形。王健等[8]从高速铁路CHN60N钢轨廓形与不同车轮踏面的匹配状况研究轮轨接触几何关系和车辆动力学性能,并基于轮轨非赫兹滚动接触理论分析轮轨滚动接触面积和最大法向接触应力分布情况。向金兰等[9]从轮轨接触最根本的原理轮径差入手,通过不同轮径差对应的车轮轮轨力研究动力学参数。

现有研究薄轮缘车轮的轮轨接触状态一般都使用轮轨接触点的分布以及等效锥度进行描述,缺乏对轮轨接触几何状态进行量化的描述,进而分析其动力学性能。以LMB薄轮缘踏面为研究对象,对其进行量化的描述,讨论这些量化指标对车轮振动状态的影响,揭示高速列车镟修用车轮踏面外形与钢轨匹配下的特点和规律,以及对车辆动力学性能的影响。

1 LMB薄轮缘车轮踏面接触几何关系分析

1.1 轮轨接触点在车轮与钢轨型面上的分布

随着车轮在钢轨上产生横移,轮轨接触点在车轮踏面上发生位置变化。由于轮轨型面都带有一定的弧度,这种位置的变化常常不是连续的,由此产生的轮轨接触几何状态会对车辆运行产生影响。

表1列出了4种不同轮缘厚度的LMB型车轮与CHN60钢轨匹配时,在轮对横移量-12~12 mm时,轮轨接触点在轮轨型面上的分布。从表1可以发现:LMB-26型踏面的车轮与钢轨匹配时,由于轮缘厚度较小,在车轮横移小于12 mm时,轮轨接触点不会出现在车轮轮缘处;而LMB-34型踏面的车轮与钢轨匹配时,轮轨接触点随车轮横移在轮轨型面上呈现跳跃式变化,同时轮轨接触点出现在轮缘处。从表1显示的轮轨接触点变化趋势来看,随着车轮轮缘厚度的增加,轮轨接触点随车轮横移在轮轨型面上分布趋于均匀,出现位置不连续情况逐渐减少。

表1 不同轮轨匹配下轮轨接触点位置变化表Tab.1 Changes of wheel-rail contact points under different wheel-rail matching

1.2 薄轮缘车轮踏面等效锥度

等效锥度在铁路行业被广泛应用在轮轨非线性特性中,常用轮对横移3 mm的等效锥度描述轮轨接触几何特性[10]。

图1为不同轮缘厚度的LMB车轮踏面与CHN60钢轨匹配时车轮等效锥度曲线图。从图2可以发现:在轮对横移小于5 mm时,不同轮缘厚度的车轮等效锥度基本一致;在轮对横移大于8 mm时,由于轮缘厚度的差异,等效锥度变化较大,其中LMB-34型面薄轮缘的等效锥度曲线急剧上升,在横移量为12 mm时达到最大值;LMB-28.5和LMB-26型踏面的车轮与钢轨匹配时,轮对横移量大于5 mm的等效锥度变化非常小,其等效锥度在0~12 mm轮对横移量下稳定在0.1~0.2。

图1 LMB薄轮缘车轮等效锥度曲线图Fig.1 Curve of equivalent taper of LMB thin-rim wheel

2 非线性轮轨接触几何参数

2.1 描述轮轨接触区域变化的轮轨接触几何参数

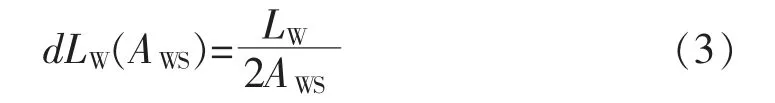

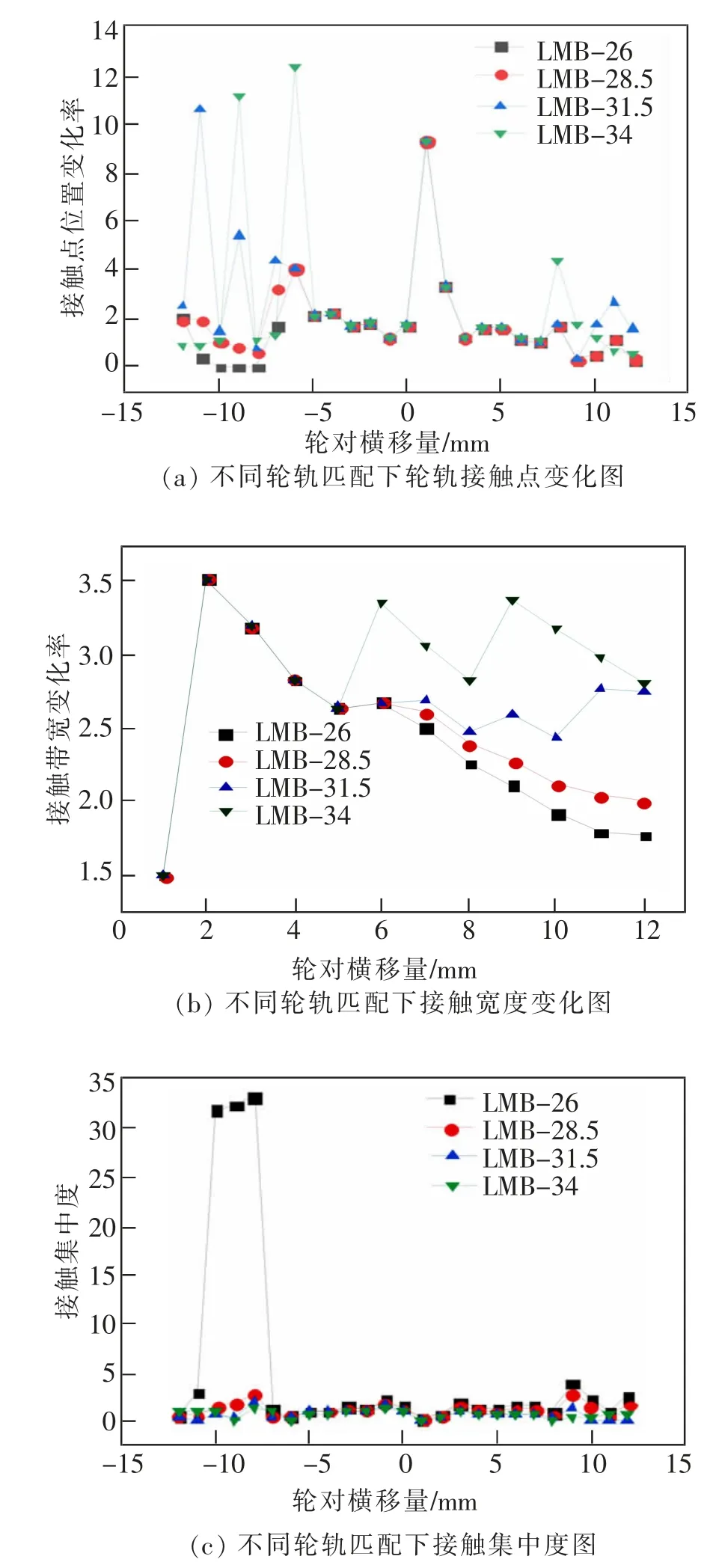

建立一个空间几何坐标系,x轴与轨道平行且经过轮对中心,y轴与轮对轴线平行,z轴垂直地面向上。在车轮横移时,轮轨接触点在车轮型面上的水平坐标yC随着车轮横移量yWS的变化而变化。这种轮轨接触点的水平坐标位置变化可用车轮横移量yWS为自变量的函数dyC(yWS)表示,该参数描述了接触点位置在轮对横移变化基础上的变化率,如式(1),其中ΔyC(yWS)表示接触点水平坐标的变化,ΔyWS表示车轮横移的变化。图2(a)为不同轮轨匹配下轮轨接触点状态变化。

为了反映轮轨接触点坐标随轮对横移的变化,可使用接触宽度以及接触宽度变化率描述轮轨接触区域分布,其中轮轨接触带宽LW可以由轮对的接触点位置yWS=-AWS(向左)和接触点位置yWS=AWS(向右)之间的距离表示,描述了同侧车轮向左横移一个振幅时轮轨接触点水平位置与向右横移一个振幅时轮轨接触点水平位置之间的距离,如式(2),其中AWS表示为轮对横移幅值。

而接触带宽的变化率dLW(AWS)可以使用接触带宽与轮对位移的比值表示,描述了轮轨接触宽度在轮对左右横移量下的变化率,如式(3)。图2(b)为不同轮轨匹配下轮轨接触带宽的变化率。

为表征轮轨接触点在轮轨型面上出现的频率,可使用接触集中度描述轮轨接触区域在车轮踏面上的分布并判断轮轨接触点较集中在轮对横移多少处。接触集中度定义为接触点运动dyC的倒数值与轮对位移发生的相应百分位PyWS(yWS)相乘,如式(4)。图2(c)为不同轮轨匹配下轮轨接触集中度变化。

从图2(a)可以看出:由于LMB型4种不同轮缘厚度的车轮在踏面处曲线一致,在轮对横移量-5~5 mm内,接触点变化曲线保持一致;而在轮对横移超过5 mm之后,随着轮缘厚度降低,接触点位置变化也相应减小,这也是由于轮轨间隙增加的缘故。从图2(b)可以发现:4种不同轮缘厚度的LMB型车轮与CHN60钢轨匹配时,在轮对从1 mm到2 mm横移时,轮对接触宽度变化率明显增大,LMB-34轮对踏面的接触宽度随着轮对横移增加有振荡现象,其它是接触宽度变化率随轮对横移量增加有下降趋势,而在轮对横移量为5~12 mm时,薄轮缘厚度越小,接触宽度变化率也越小。从图2(c)可以发现:4种不同轮缘厚度的LMB型车轮与CHN60钢轨匹配时,更小的薄轮缘厚度对应更大的接触集中度。这也表明在轮缘厚度较小的车轮与钢轨匹配时,接触点在踏面上分布更为集中,尤其是在轮对横移-10 mm时接触点集中度达到最大值。

图2 轮轨接触几何参数Fig.2 Geometric parameters of wheel-rail contact

2.2 基于轮轨区域变化参数的非线性几何新参数

无论是非线性轮轨接触几何参数λG[11],还是非线性轮轨接触几何参数λNP[12-13],都是从等效锥度曲线得到的统一度量参数,没有考虑具体轮轨接触几何状态变化。从这一角度考虑,提出轮轨接触几何参数λTC,λTC参数描述了2种及2种以上轮轨匹配情况下,服役动车组的稳定性。定义为轮对横移下,轮轨接触点位置变化参数和接触集中度参数乘积的标准偏差与轮轨接触宽度变化参数标准偏差的乘积,如式(5)~式(7)。

不同轮缘厚度的LMB车轮踏面与CHN60钢轨匹配时λTC参数如图3所示,参数λTC值随着LMB薄轮缘车轮的轮缘厚度的增加而减小。λTC参数通过上述3个轮轨接触几何参数定义而得,很好地表现了轮轨的接触状态,结合图2可以看出,在轮对左右横移下,轮轨接触区域越集中,λTC参数越大。

图3 LMB系列薄轮缘λTC图Fig.3 λTC diagram of LMB series thin flange

3 LMB薄轮缘踏面动力学稳定性研究

3.1 车辆动力学模型及工况设置

根据CRH3型动车组具体构造和几何参数,基于动力学软件UM建立单节车辆的动力学模型,包括1个车体,2个转向架,4个轮对。其中将变形较小的车轮、钢轨视为刚体,其工况:轨道激扰为软件自带的UICgood,激扰长度为1 000 m,轨道为直线,长度设置为3 000 m。

仿真过程中使用60 kg/m标准钢轨,轨底坡设置为1∶40,选取4种速度工况200,250,300,350 km/h通过仿真设置的直线线路。

3.2 动力学稳定性分析

1)构架横向加速度。不同速度下,LMB型4种不同轮缘厚度构架横向加速度变化趋势如图4。

图4 构架横向加速度随速度变化曲线Fig.4 Transverse acceleration curve of frame withvelocity

从图4可以看出,随着运行速度增加,构架横向加速度逐渐增大;而在相同的运行速度下,随着车轮轮缘厚度增加,构架横向加速度逐渐增大。

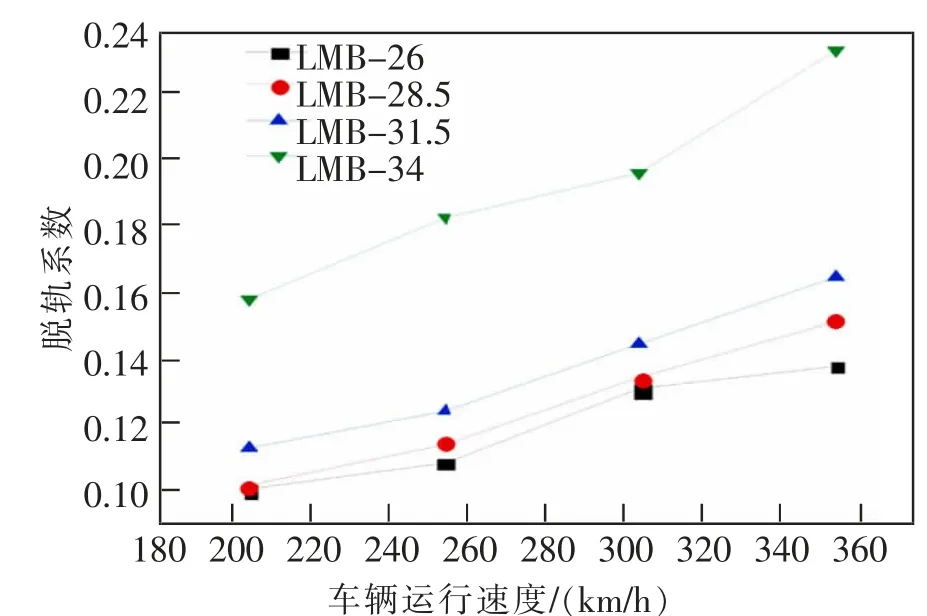

2)脱轨系数。不同速度下,LMB型4种不同轮缘厚度车轮脱轨系数变化趋势如图5。

图5 脱轨系数随速度变化曲线Fig.5 Derailment coefficient changing curve with velocity

从图5可以看出,随着运行速度增加,脱轨系数逐渐增大;而在相同的运行速度下,随着车轮轮缘厚度增加,脱轨系数逐渐增大。

3)轮重减载率影响分析。不同速度下,LMB型4种不同轮缘厚度车轮轮重减载率变化趋势如图6。

图6 轮重减载率随速度变化曲线Fig.6 Change curve of wheel weight loss rate with velocity

从图6可以看出LMB型4种不同轮缘厚度车轮轮重减载率在相同的运行速度下基本保持一致,而车辆运行速度对轮重减载率影响较大。这是由于车辆直线运行时,踏面廓形的改变对轮轨垂向力影响较小,所以轮重减载率基本没有变化[14]。

3.3 非线性轮轨接触几何参数对车辆稳定性的影响

非线性轮轨接触几何参数对车辆稳定性的影响见表2。从表2可以发现:随着薄轮缘车轮的轮缘厚度增加,轮轨接触几何关系参数λTC逐渐减小,而λG参数、脱轨系数、轮重减载率和构架横向加速度都在增加,而λNP参数基本保持不变。

表2 薄轮缘轮对各参数统计表Tab.2 Statistical table of parameters of thin-rim wheelset

在LMB型4种不同轮缘厚度的轮对与CHN60轨匹配中,LMB-26车轮的λTC参数值最大,其非线性轮轨接触几何参数值最小,动力学参数(脱轨系数和轮重减载率)指标最小,性能最好。构架横向加速度指标随车轮轮缘厚度的增加呈上升趋势,在LMB-28.5处有小幅波动。LMB-34轮对的λTC参数值最小,其非线性轮轨接触几何参数值最大,动力学参数指标最大,动力学性能相对较差。

4 结论

计算了LMB不同轮缘厚度车轮踏面与钢轨匹配下接触点位置和接触几何参数,提出新参数λTC来判断车辆动力学性能,通过UM建模仿真分析验证λTC参数与动力学参数的关系。

1)对轮轨接触匹配接触点进行计算,LMB-34型踏面上的轮轨接触点最为分散,部分轮轨接触点在车轮轮缘处出现,LMB-26型踏面轮轨接触点集中在车轮踏面基线附近,车轮轮缘处无接触点。车轮轮缘厚度的减小会促使轮轨接触点向车轮踏面基线附近集中。

2)接触宽度变化率随轮对横移量的增大而减小,接触点位移和接触集中度的变化随轮对的横移呈无序变化。接触集中度和接触点位移变化率趋势相反。

3)LMB系列不同轮缘厚度的车轮踏面的等效锥度曲线总体随着轮对横移量的增加而增大。薄轮缘踏面的等效锥度曲线与车轮轮缘厚度的变化趋势一致,随着轮缘厚度的减小,等效锥度曲线的斜率也减小。轮轨接触几何非线性参数λTC值随着车轮轮缘厚度的增加而减小。

4)脱轨系数和构架横向加速度参数随着车轮轮缘厚度的增加而增大,速度对脱轨系数和构架横向加速度影响较大,速度越大脱轨系数和构架横向加速度越大。轮重减载率与车轮型面关系不大。从车辆动力学性能看,动力学性能与车轮轮缘厚度相反。由仿真结果可以得出,非线性轮轨接触几何参数λTC能很好地表达不同轮缘厚度轮对与钢轨匹配下,服役动车组稳定性的强弱。