倒挡轴孔正反去毛刺工艺

2022-09-01王荣祁正梅舒志强

王荣,祁正梅,舒志强

宝鸡法士特齿轮有限责任公司 陕西宝鸡 722409

1 序言

铝合金机械变速器壳体中广泛存在倒挡介轮,其端面呈面对面布置,加工过程中产生的毛刺易进入已经加工好的倒挡轴孔,加工完成后清理毛刺时,不仅操作难度大、工作效率低以及劳动强度大,而且清理不彻底,容易划伤端面,造成产品质量事故[1-5]。

由于公司产品生产现状为多品种小批量生产,因此普遍采用手动去毛刺简易工具如刮刀、油石等主流工具,部分采用自主开发的手动去毛刺专用工装,少数批量产品采用多关节机器人去毛刺作业[6]。但这些均属于硬切削去毛刺方法,未能深入研究机械加工中毛刺的形成原因、形成过程,与软性去毛刺方法还有一定差距。

下面介绍一种在机去毛刺新工艺方法。开发出一种双向预切除去毛刺刀具,实现倒挡孔双向无毛刺加工,既降低操作人员劳动强度与难度,又提高作业质量与效率。

2 工件结构及问题描述

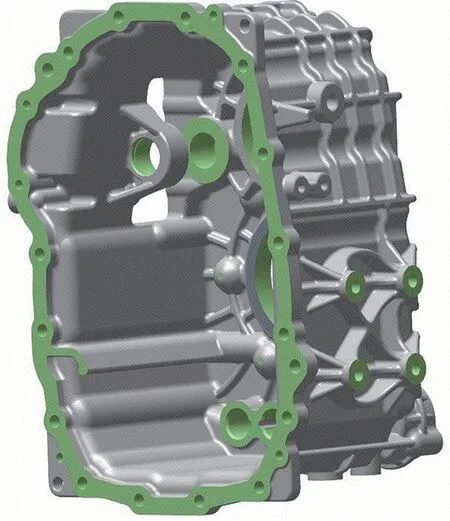

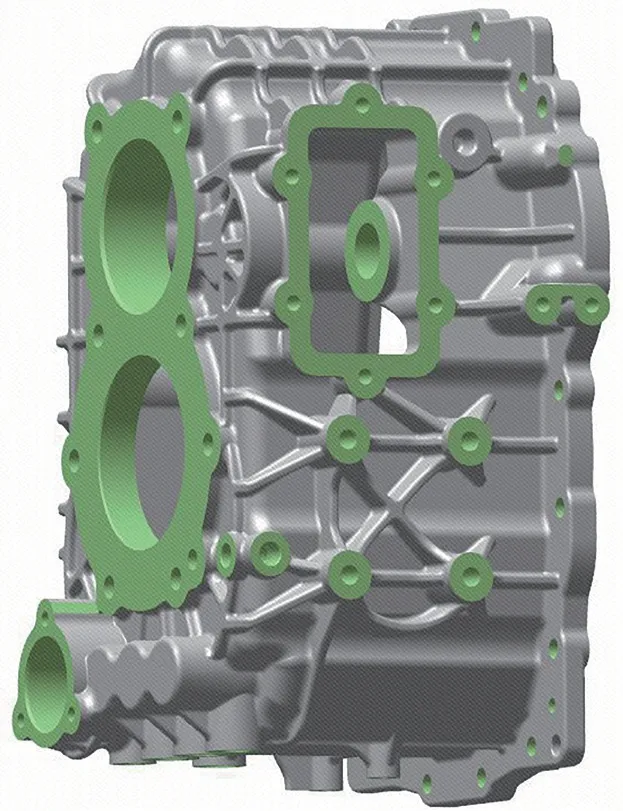

倒挡介轮第一端面如图1所示,第二端面如图2所示。在加工过程中产生的毛刺易进入已经加工过的倒挡轴孔;另外由于该处结构尺寸较小,操作人员应用刮刀、油石等去毛刺工具难以彻底清理,甚至容易划伤第一端面与第二端面,造成倒挡介轮装配后卡滞或造成变速器异响。这两个问题在售后反馈中最为突出,也是影响变速器工作性能的关键因素。

图1 倒挡介轮第一端面

图2 倒挡介轮第二端面

3 现有去毛刺方法

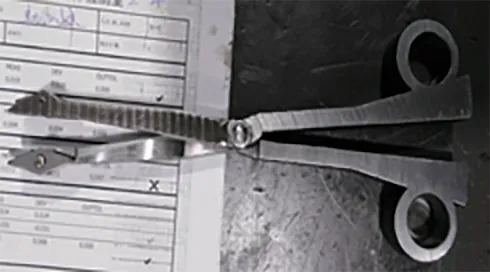

目前针对多品种小批量的生产特点,大多数采用刮刀、油石及去毛刺工装等进行人工去除毛刺;少部分批量产品采用机器人去毛刺。图3为采用刮刀去毛刺,图4为采用正反倒角装置去毛刺,图5为采用机器人去毛刺。

图3 采用刮刀去毛刺

图4 采用正反倒角装置去毛刺

图5 采用机器人去毛刺

采用上述去毛刺工装或方法理论上可以实现将所有毛刺清除,但是由于人工操作质量受制于人,因人而异,所以去除毛刺后不仅零件质量差异性大、稳定性差,而且还存在漏工序风险;并且因劳动强度大,导致劳动效率低;机器人去毛刺成本高等问题,所以多品种小批量情况下全部实现机器人去毛刺不现实。

4 新工艺方法

4.1 理论分析

毛刺的形成机理是由于在机械加工过程中不连续的切削状态引起的,而且毛刺形成后易出现卷曲状,形成圆弧状态。当毛刺形成后无任何挤压或者干涉碰撞等动作时,其就会残留在被切削基体边沿,形成工件残存毛刺;若发生碰撞或挤压,即可形成切屑。基于此,以圆弧卷曲状毛刺为研究对象,采用预切削后圆锥面形成毛刺挤压面去毛刺,以下简称预切削法去毛刺,并对其进行工艺可行性试验。图6为加工后切屑的状态,其可简单理解为毛刺的形状。

图6 加工后切屑的状态

针对倒挡轴孔毛刺难以去除的问题,可采用预切削法解决。

倒挡轴孔直径为25mm,倒挡轴孔两端面距离为42mm。原机械加工工艺:立式加工中心加工轴承孔等→立式加工中心加工倒挡轴孔、拨叉轴孔等→卧式加工中心加工倒挡孔端面、周围孔等。

毛刺形成原因分析:由于倒挡轴孔在倒挡孔端面加工时已经加工至成品尺寸,且加工倒挡轴孔端面时,在倒挡轴孔附近存在残余铝质,且加工中生成的切屑无法通过挤压或者碰撞去除,所以在加工倒挡孔端面时,毛刺易进入倒挡轴孔,且随着立铣刀与被加工面接触位置的不同,立铣刀刀尖与刀柄部分产生的不同的径向变形,易引起刀具与被切削部分持续挤压,导致毛刺更易生成。现场加工后正面孔口存在的毛刺如图7所示。

图7 正面孔口存在的毛刺

解决方案:由于在毛刺生成中孔口残余铝质的存在是部分原因,其可通过工艺安排一道工步预加工孔口铝质,消除卧式加工中心加工时毛刺生成的条件,主动创造毛刺挤压面而消除机械加工过程中生成的毛刺。

改进后的机械加工工艺:立式加工中心加工轴承孔→立式加工中心加工倒挡轴孔、拨叉轴孔,倒挡轴孔倒角预加工→卧式加工中心加工倒挡轴孔端面、周围孔等。

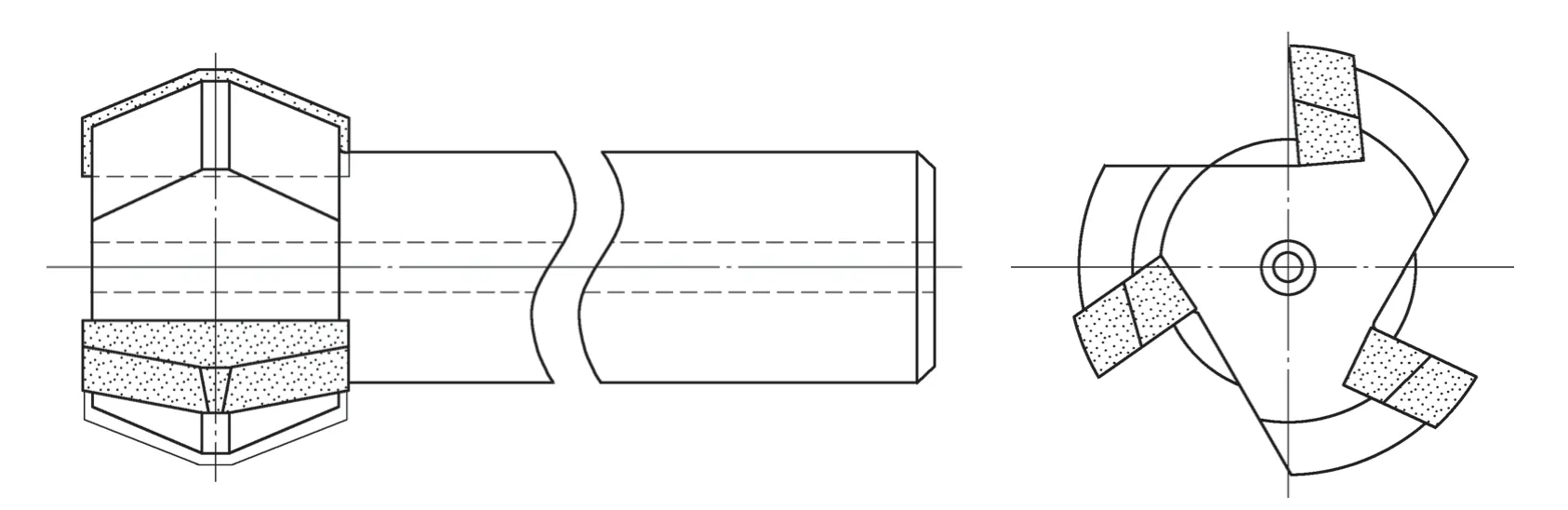

根据改进后的机械加工工艺,开发出一款预切削正反倒角刀具(见图8)。

图8 预切削正反倒角刀具

由于刀具最大直径24mm<倒挡轴孔直径25mm,倾斜角度135°<180°,因此刀具设计合理、操作安全。

4.2 现场试验

在公司某壳体生产车间进行新工艺试验,试验参数:转速n=1500r/min,进给速度vf=150mm/min。图9为立式加工中心预切削刀具系统,图10为工件预切削后状态,图11为零件倒挡轴孔正面预切削去毛刺效果,图12为零件倒挡轴孔反面预切削去毛刺效果。

图9 立式加工中心预切削刀具系统

图10 工件预切削后状态

图11 零件倒挡轴孔正面预切削去毛刺效果

图12 零件倒挡轴孔反面预切削去毛刺效果

试验结果:通过立式加工中心倒挡轴孔预切削去铝质且形成毛刺挤压面后,卧式加工中心加工完倒挡轴孔端面无任何毛刺产生,且无毛刺进入已经加工完的倒挡轴孔,试验取得良好效果。

5 预切削法去毛刺的拓展应用

基于预切削法,拓展应用预铸造法去毛刺。

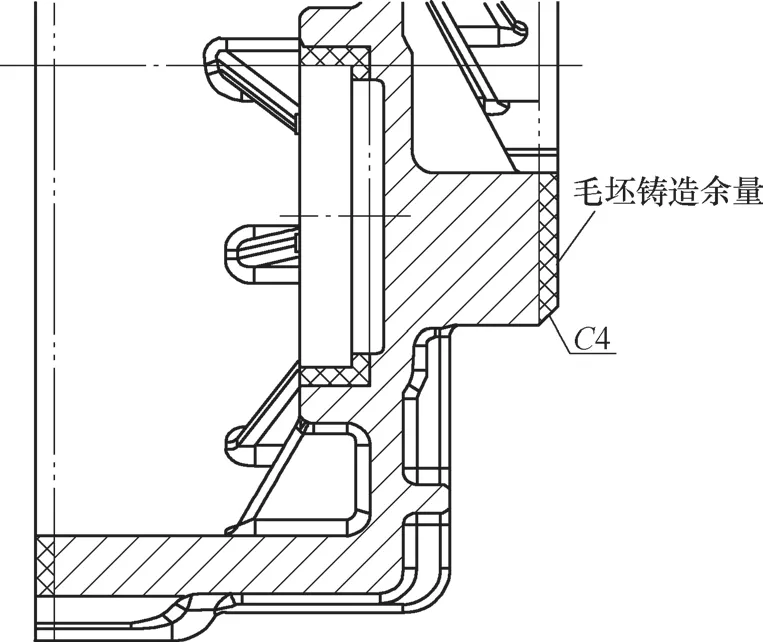

预铸造法去毛刺机理:在被加工毛坯中铸造倒角,通过加工中毛刺与预铸造倒角挤压去除加工过程中生成的毛刺,实现无毛刺加工。

预铸造倒角毛坯如图13所示,预铸造加工后零件状态如图14所示。

图13 预铸造倒角毛坯

图14 预铸造加工后零件状态

6 结束语

本项目重点对倒挡轴孔正反去毛刺方法进行研究,自主开发了一款预切削正反倒角刀具,实现了倒挡轴孔无毛刺加工目标。同时,基于预切削法,拓展应用预铸造法去毛刺,试验取得良好效果。预切削法去毛刺已广泛应用于公司的实际生产中,预铸造法正在逐步推广应用中。