新型L式双向智能刮刀的设计及应用

2022-03-16郭云梦秦正旺高椿明

郭云梦,秦正旺,高椿明,张 萍

(电子科技大学 光电科学与工程学院,四川 成都 610054)

0 引言

激光选区熔化技术(SLM)是基于分层叠加原理[1],利用高能激光束对铺平后的金属粉末进行选择性熔化,逐层堆积材料,所得金属零件具有较低的孔隙率和良好的力学性能[2-3]。SLM成型技术加工过程不需要工装模具、卡具、刀具,特别是在一些带有曲面、复杂内腔结构的零件制造方面,相对于传统加工方法有独特的优势[4]。

目前SLM设备的研究主要集中在国外,如英国的RENISHAW、美国的3Dsystem、德国MCP、EOS、ConceptLaser 等公司都具有出色的SLM设备研发与制造能力[5]。其中,德国EOS公司推出的M400设备采用1 000 W功率激光器,铺粉装置为双刮刀系统,添加了循环过滤模块,可以自动清洗,以降低成本和提高生产效率[6]。德国Concept Laser公司推出的X2000设备打印规格为800 mm×400 mm×500 mm,打印效率达100 cm3/h;其铺粉装置采用压紧式铺粉刷,激光模块采用双激光系统,功率可达1 000 W[7]。来自美国3D system公司的SLM设备Phenix PXM和来自英国RENISHAW公司的AM250采用的铺粉装置都是压紧式铺粉辊, Phenix PXM的半自动铺粉模块可以完成材料的自动收粉[8],而AM250的送粉装置设置在外部,以保证打印所需足够的原料[9]。在传统的铺粉方式中,铺粉质量主要通过人工目视检测,该方法耗时耗力,不仅依赖主观经验,误检率较高,且需要手动处理铺粉过程中出现的问题,效率较低。因此,为了提高激光选区熔化铺粉质量,本文研发了智能刮刀铺粉监测系统。

1 智能刮刀设计

1.1 刮刀结构设计

本文设计的刮刀采用L式结构,以PZT-5H陶瓷压电片(以下简称PZT-5H)作为传感器,通过被动检测方式检测铺粉质量。

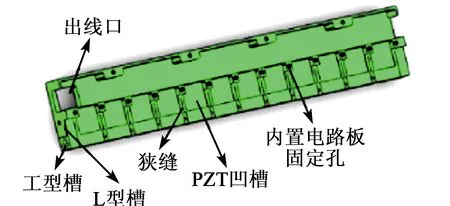

图1为智能刮刀结构图。刮刀设有12个凹槽,每个凹槽内置1片PZT-5H,其基底尺寸为10 mm×10 mm×0.3 mm、陶瓷+镀银层尺寸为9 mm×9 mm×0.5mm;每两个凹槽间有一条狭缝,以保证每个PZT-5H独立工作;每个狭缝顶部设有一个高出刮刀平面的固定孔以固定内置电路;刮刀中上部分内置信号采集与处理电路;刮刀正面设有出线口,侧面设有横贯刮刀的工形槽,用于稳固放置橡胶条;侧面设置宽为1 mm 的L形槽横贯刮刀,增大了铺粉过程中刮刀形变量。

图1 智能刮刀结构示意图

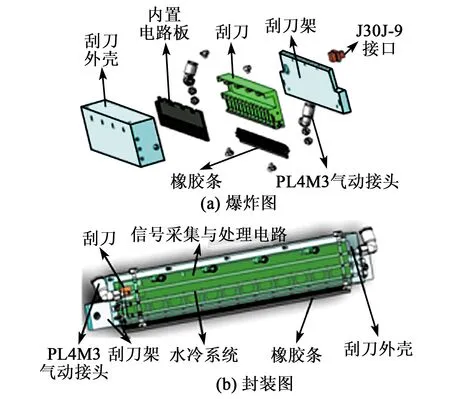

图2为智能刮刀爆炸图和封装图。刮刀固定于刮刀外壳内,刮刀外壳与刮刀架通过螺丝相连,刮刀架固定于铺粉系统中,刮刀架、刮刀外壳与刮刀间各有1 mm的距离,从J30J-9接口输出电路信号,刮刀外壳中设有水冷管道给设备降温。

图2 智能刮刀爆炸及封装图

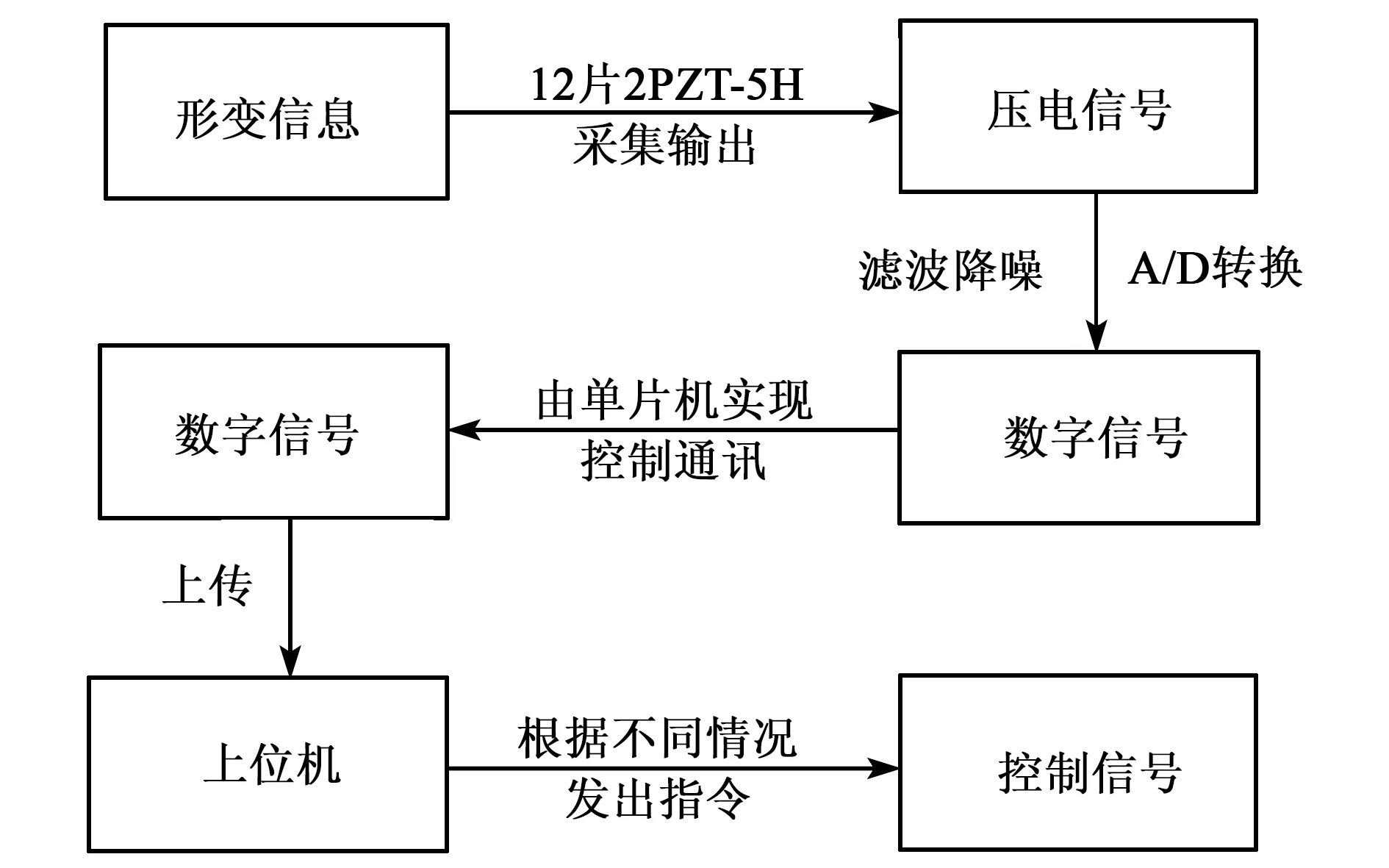

控制系统主要分为电源供电模块、信号采集模块和信号处理模块。供电模块利用USB的5 V电压,经降压电路将电压降至3.3 V,信号采集模块采用3个CS53L32A芯片,信号处理模块采用STM32F103C8T6作为核心控制器。图3为刮刀控制系统流程图。12片PZT-5H将形变量转换为压电信号,通过压簧按键传输给内置电路板,信号采集模块采集压电信号并进行模数(A/D)转换,再由单片机将数字信号传递给上位机,上位机控制系统根据信号向刮粉式激光增材制造(SLM)系统发出指令。

图3 控制系统流程图

1.2 刮刀应变检测仿真

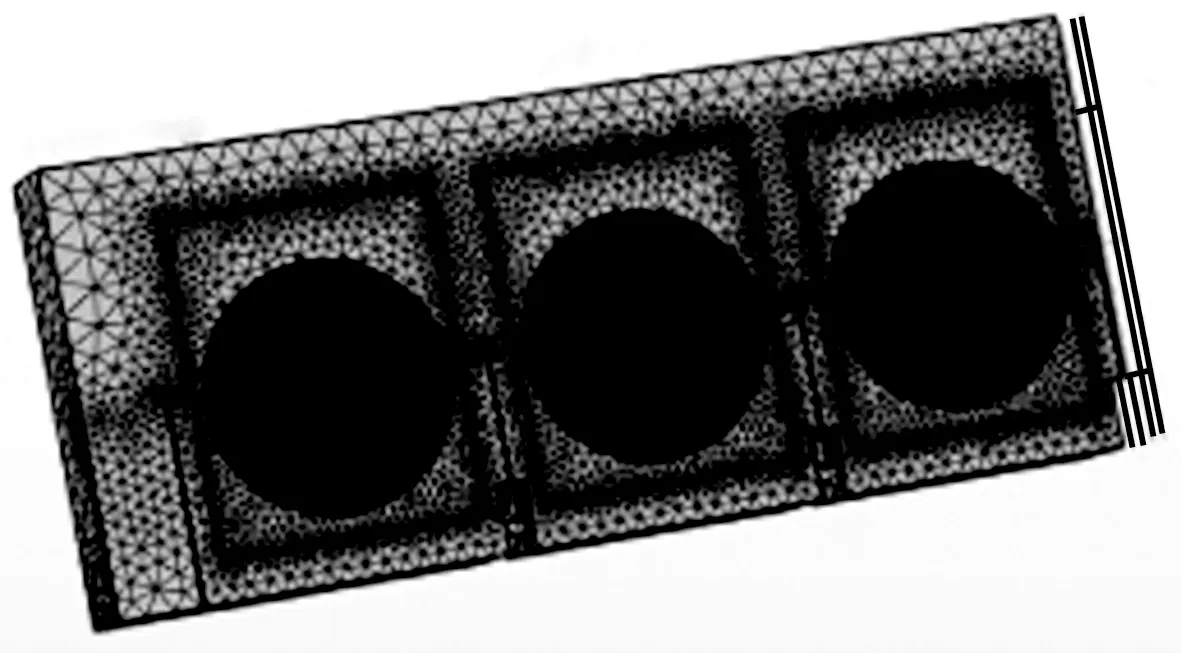

图4为刮刀的简化三维模型。对其进行材料参数设定和网格划分,并采用COMSOL进行有限元仿真和分析。

图4 刮刀简化和网络分割三维模型

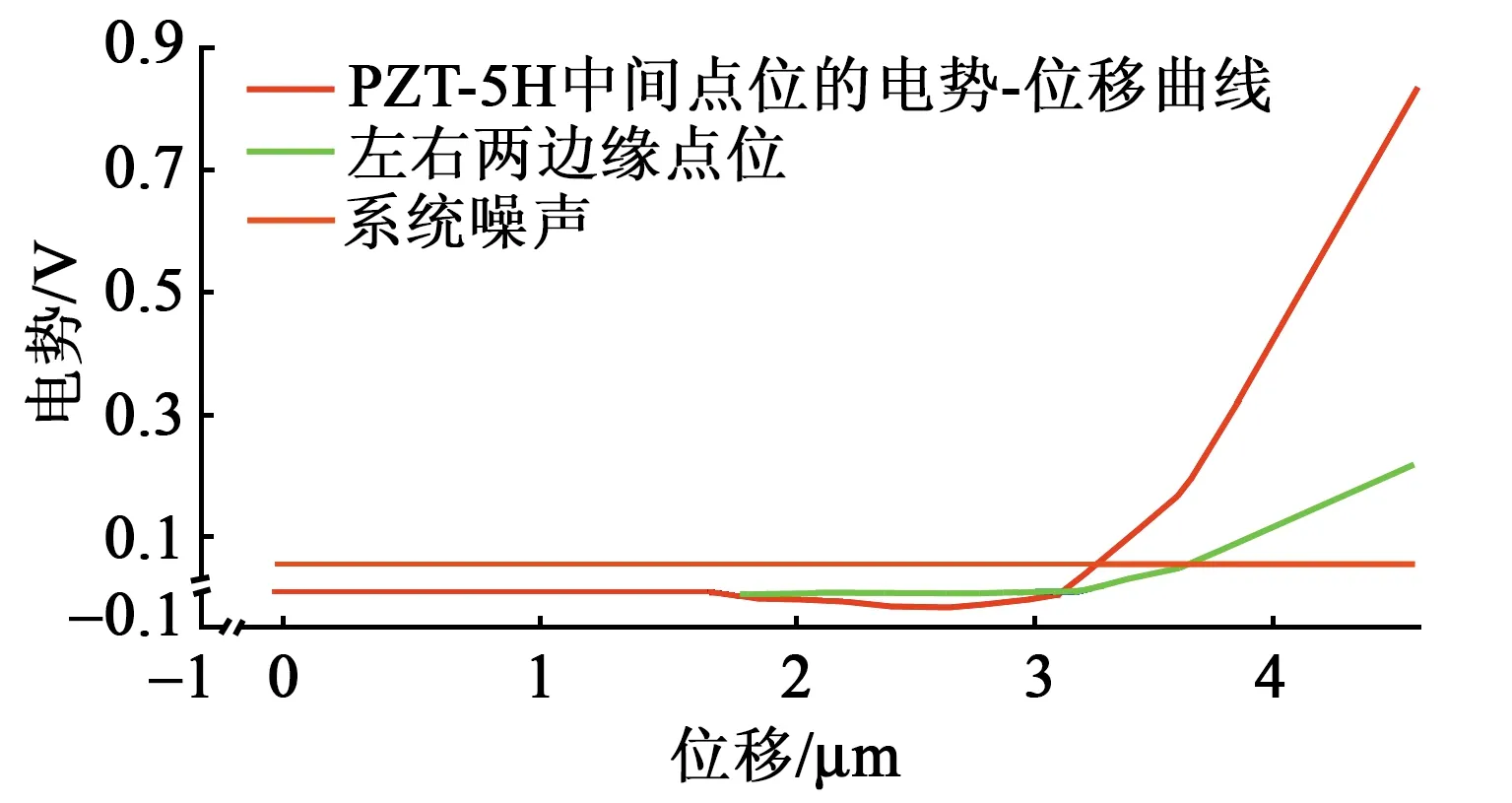

为了测试刮刀下部施加位移对PZT-5H的影响,以及理想条件下智能刮刀系统的灵敏度,对模型中部PZT-5H进行了仿真模拟分析。采集该PZT-5H中部和左、右两边缘共3个点位的电势随位移变化的信息。

设置仿真模型的物理场,在模型下端垂直于PZT-5H的方向施加随时间变化的位移,位移函数为u=vt(其中u为位移,v为速度,t为时间),初始位移为0。随着位移的增大可以得到PZT的最小响应位移,将仿真信号与系统噪声进行对比,可以得到智能刮刀的理论灵敏度。其中系统运行时噪声信号电势为50 mV。

仿真结果如图5所示。由图可知,随着位移的增大,PZT-5H中部的电势-位移曲线变化比左、右两边缘点位变化更明显,说明对刮刀下端施加位移时,PZT-5H中间部分的灵敏度高于两边点位。刮刀表面的PZT-5H电势信号在位移3 μm附近明显开始上升,说明PZT-5H的最小响应位移为3 μm;当电势信号在约3.3 μm时超过系统噪声,在3.5 μm时为系统噪声的2倍,压电信号明显。因此,智能刮刀信号监测的理论灵敏度可达3.5 μm。

图5 位移-电势变化曲线

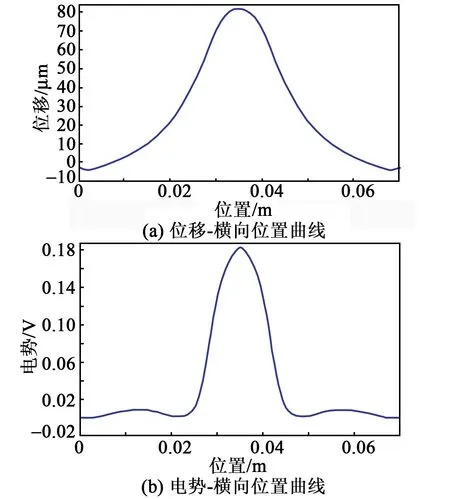

为了模拟刮刀结构中PZT-5H的横向分辨率,在图4所示的仿真模型正中间横向设置一条穿越3个PZT-5H的直线。对模型下方中间位置施加3.5 μm的位移,得到所设直线上的横向分辨率仿真曲线如图6所示。

图6 PZT-5H横向分辨率仿真曲线图

图6(a)为所设直线上各点的位移量,横坐标表示直线上各点到直线左端点的距离,由此可见刮刀的形变量在距离直线左端35 mm(模型正中心)的位置达到最大,峰值较明显,能有效辨别刮刀受力部位。图6(b)为直线上各点的压电电势,横坐标表示直线上各点到直线左端点的距离,由此可见PZT-5H的电势也在距离直线左端点35 mm处达到了峰值,且峰值明显,能有效辨别受力位置,说明本文设计的智能刮刀具有较高的横向分辨率。

2 实验和数据分析

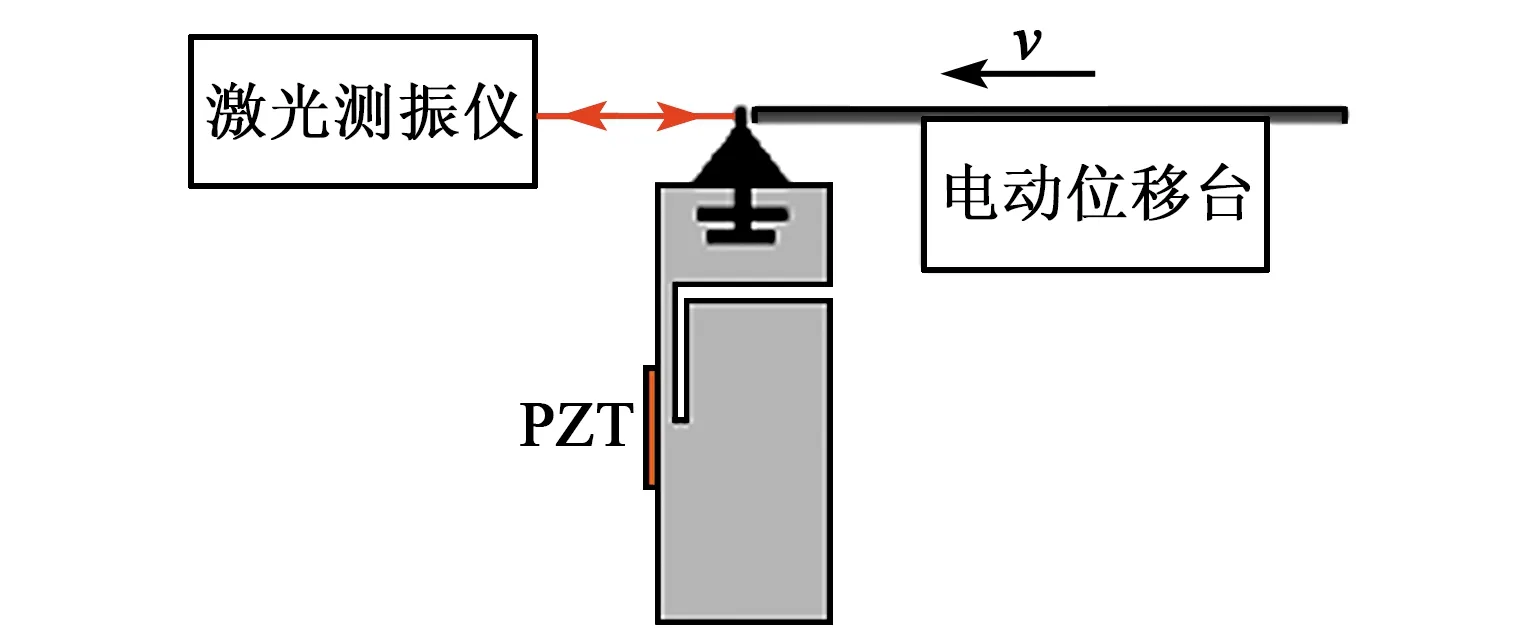

2.1 刮刀进给阻力分析

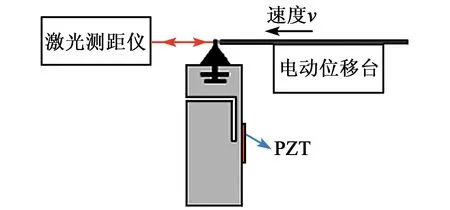

图7为刮刀进给阻力测试方案图。将智能刮刀固定在实验平台上,将激光测距仪固定在刮刀左侧,使检测激光和橡胶条底端位于同一水平线上;将电动位移台固定在刮刀右侧,在电动位移台上固定一根直径为∅0.5 mm的金属小棒,使金属小棒和刮刀橡胶条底端水平。金属小棒以不同的速度向刮刀底端移动,绘制刮刀压电信号随小棒位移量变化的折线图,进而研究刮刀的监测性能。

图7 刮刀进给阻力测试方案图

采用激光测距仪检测橡胶条形变量,橡胶条内部的微小挤压忽略不计。当激光测距仪检测到橡胶条有0.1 μm的形变时,实验认为金属小棒到达触碰临界点。

刮刀进给阻力测试步骤为:

1) 按图7所示安装并固定实验设备。

2) 连接智能刮刀硬件与软件系统,连接激光测距仪和电动位移台。

3) 利用电动位移台控制小棒的速度和触碰临界点后的位移量,利用激光测距仪测量橡胶条被触碰点的形变量,同时采集智能刮刀的压电信号。

4) 分析测试结果。

设置金属小棒运行的速度分别为50 mm/s、100 mm/s和200 mm/s,位移量分别为10 μm、30 μm、50 μm、70 μm、90 μm和100 μm,依次以不同速度或不同位移(共18组)条件进行重复性实验,并对每组实验数据求取电势均值。绘制同一速度下不同位移的曲线图(见图8),测试分析智能刮刀的工作性能。

图8 刮刀进给过程电势-位移折线图

由图8可知,随着位移量的增加,3条曲线都在不断升高,即橡胶条的形变量越大,刮刀接收到的压电信号越明显。运行速度200 mm/s对应的电势高于100 mm/s电势,而100 mm/s对应的电势高于50 mm/s电势,这说明智能刮刀的灵敏度随刮刀速度的加快而提升。在SLM设备实际运行中,常用的刮刀铺粉速度为100~3 500 mm/s;误差棒(表示测量数据的不确定度大小)随着位移量和速度的减小而减小,在最小位移10 μm时,误差棒被数据的算术平均值淹没,因此,在实验室条件下,智能刮刀系统的检测灵敏度为10 μm。

2.2 刮刀回程受力分析

由于智能刮刀结构的不对称性,刮刀橡胶条的受力方向也会影响PZT压电信号,所以需要设计刮刀回程方向受力的对比试验,如图9所示。

图9 刮刀回程受力测试方案图

刮刀回程受力的测试条件与进给阻力测试实验相似,但需要翻转智能刮刀的左右两面,使金属小棒从另一侧靠近刮刀,从而测试智能刮刀的压电信号与刮刀运行方向的关系。

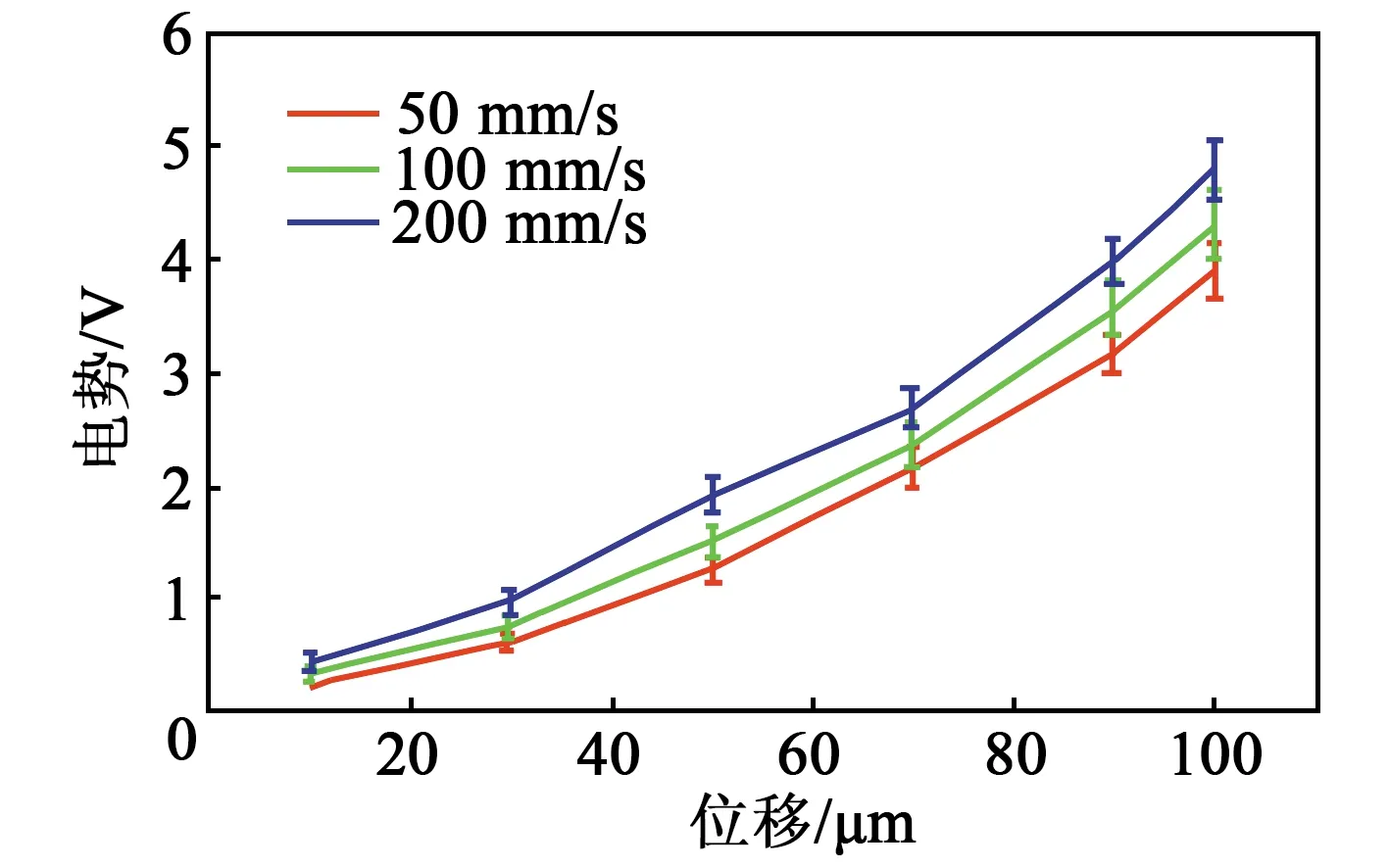

刮刀回程受力的测试结果如图10所示。由图可知,200 mm/s速度对应的信号幅度值高于其他速度,最低速度50 mm/s对应的信号幅度值最低,表明在改变了金属小棒的碰触方向后,智能刮刀的压电信号仍随着位移的增加而提升,智能刮刀的灵敏度依旧随着刮刀速度的加快而提升,其监测灵敏度可达10 μm。但在相同条件下,刮刀回程测试的压电信号幅度相对于刮刀进给测试总体偏小,表明智能刮刀在进给过程中灵敏度更高。

图10 刮刀回程电势-位移折线图

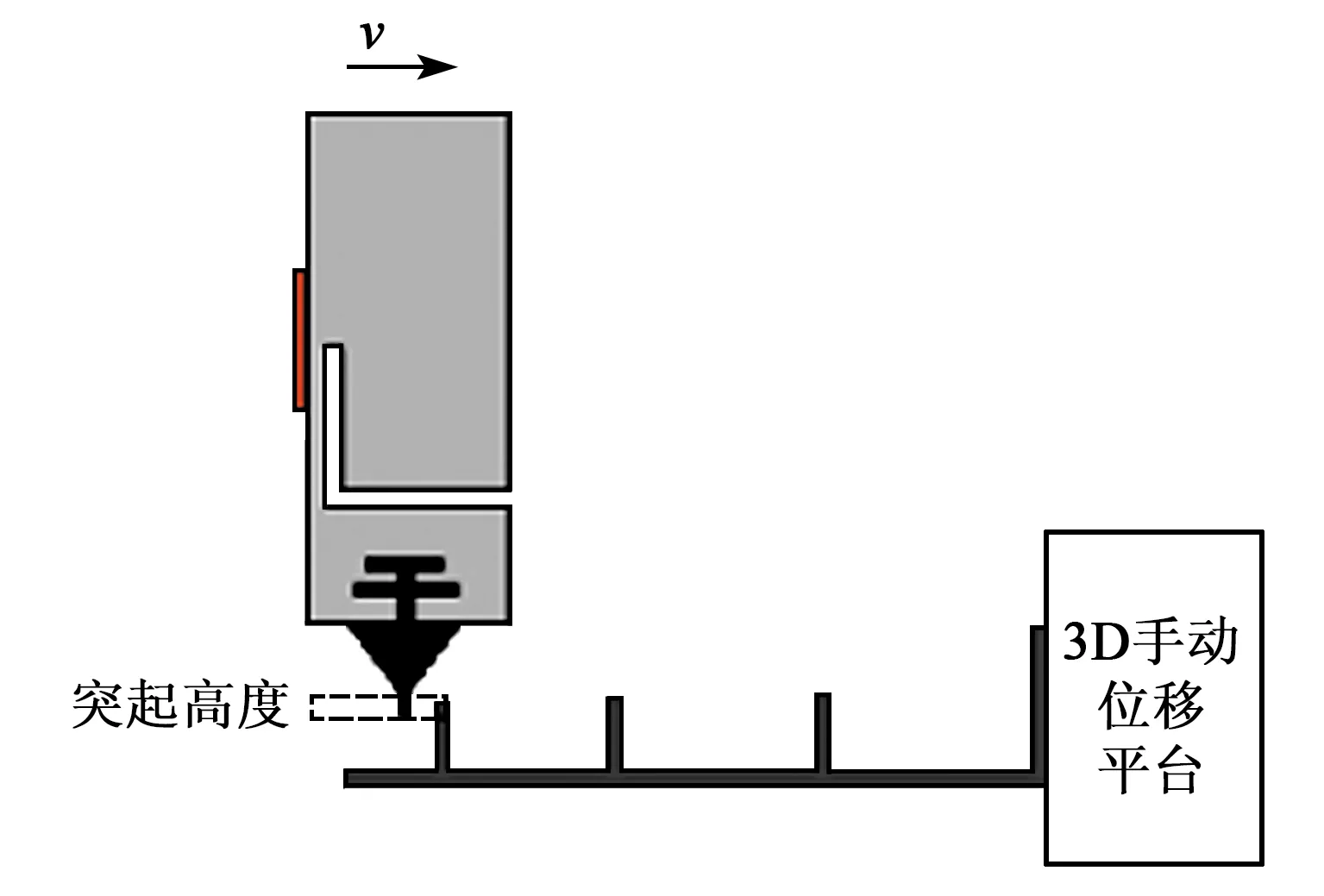

2.3 铺粉模拟实验

铺粉模拟测试方案如图11所示。在三维手动位移平台上固定模拟障碍物,调节位移台使模拟障碍物顶端超出刮刀橡胶条底部指定距离,控制刮刀移动经过障碍物,采集刮刀对障碍物的响应,研究刮刀系统整体灵敏度及其铺粉效果。

图11 铺粉模拟测试方案图

根据图11搭建铺粉模拟系统,主要包括滑动导轨、刮刀架、铺粉平台和收粉仓。在铺粉平台底板上放置模拟障碍物,刮刀固定在刮刀架上的手动位移台表面,调节刮刀与铺粉平台的距离,滑动导轨可以移动刮刀架,收粉仓不固定可以从上方取出,且底部低于铺粉平台,收集铺粉时的剩余粉末,采用300目的高纯铁粉,用带有3个金属小棒的L形金属架模拟障碍物,小棒顶部直径分别是∅0.5 mm、∅1 mm和∅1.5 mm,模拟尺寸不一的障碍物。

在开始测试前先对刮刀系统进行一致性调试。首先挑选电阻一致的PZT-5H安装在智能刮刀上,然后用函数发生器调节刮刀信号采集模块的放大倍数为500倍,保证所有信号放大倍数相同。

模拟铺粉测试步骤如下:

1) 连接刮刀系统,将适量铁粉送到橡胶条前,使其沿橡胶条方向均匀分布。

2) 在铺粉平台上安装模拟障碍物,并使其3个金属小棒的顶端超过橡胶条底端100 μm。

3) 运行刮刀,并采集刮刀的压电信号。

4) 升高模拟障碍物100 μm,重复第3)步。

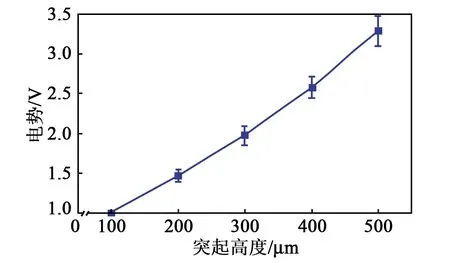

设置刮刀铺粉速度为100 mm/s,模拟障碍物突起高度分别为100 μm、200 μm、300 μm、400 μm 和500 μm,进行重复性实验,得到图12所示的测试结果。由图可知,随着突起高度增加,刮刀接收到的压电信号也随之增大,当突起高度为100 μm时,刮刀的响应电势为1 000 mV。因此,在实验室条件下可以认为刮刀信号灵敏度在100 μm以下。

图12 整体信号灵敏度测试分析图

在实验过程中,智能刮刀对模拟障碍物的响应受铺粉工作产生的震动和环境噪声影响较大,但仍可将响应从这些背景噪声中区分出来。正式的SLM设备中铺粉系统能稳定运行,环境噪声和震动小,系统的信噪比高。

2.4 刮刀性能总结

通过以上对刮刀性能的仿真和测试,验证了本文设计的智能刮刀的可行性和可靠性,其性能指标如表1所示。

表1 刮刀性能指标

3 结束语

本文根据激光选区熔化技术的需求,设计了一种基于PZT-5H阵列的被动型L式双向铺粉刮刀。经过实验验证,该智能刮刀能实现均匀铺粉,同时检测铺粉质量,进而提高3D打印工件的质量,同时延长刮刀寿命。