陶粒支撑剂破碎率测定结果的不确定度评定

2022-08-27宋恩鹏蔡克靳权薛凯

宋恩鹏,蔡克,靳权,薛凯

1.中国石油集团工程材料研究院有限公司(陕西 西安 710077)

2.中国石油长庆油田分公司 物资供应处(陕西 西安 710016)

陶粒支撑剂是一种力学材料,在保障实施压裂施工和油气提质增产方面,起到了至关重要的作用。国外和国内标准规定了陶粒支撑剂的检验指标和检验方法,科学、准确、客观评价其质量,是保障压裂技术顺利实施的重要保障[1-5]。在规定的检验项目中,破碎率测试是为了确定在给定压力条件下陶粒支撑剂破碎的数量[6]。通常情况下,陶粒支撑剂破碎率高表明了其力学性能差,从而可以通过破碎率测试评价陶粒支撑剂的使用性能[7-8]。满足标准破碎率限值的陶粒支撑剂,在使用过程中能够降低对储层的伤害,提高储层渗透率和裂缝导流能力[9]。然而,破碎率测试过程复杂、步骤繁琐、干扰因素较多,其检测结果易被干扰[7]。因此,有必要建立陶粒支撑剂破碎率测定结果不确定度的评定模型[10-11],给出较为可靠的结果评价。

1 实验部分

1.1 样品与实验方法

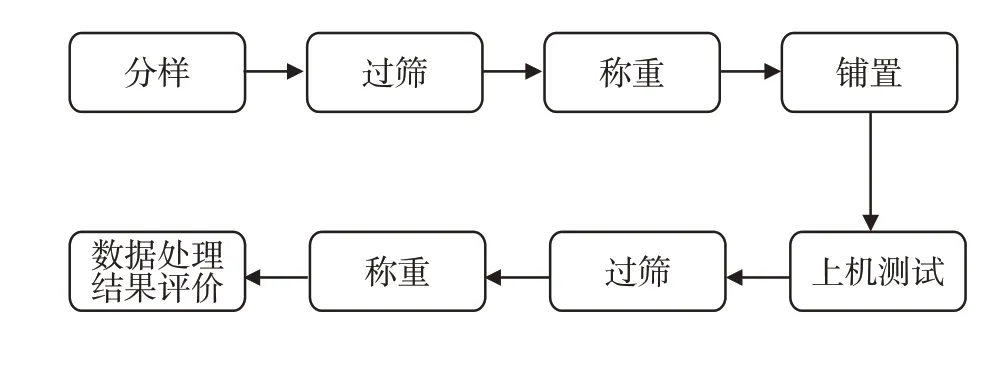

陶粒支撑剂(40/70,86 MPa,体积密度1.51 g/cm3,视密度2.97 g/cm3),根据破碎率取样法则,上机测试前取样质量为41.002 g(同一样品取样质量10 次测量值取平均值)[5-7],样品来自抽检。使用微机控制的压力实验机,在规定的压力下进行破碎率实验,评价陶粒支撑剂破碎率结果[5-7]。具体检测流程如图1所示。

图1 陶粒支撑剂破碎率检验检测流程

过筛的不确定度(ucr(q),0.107 8)>上机测试的不确定度(ur(l),0.007 5)>称量的不确定度(ur(z),0.000 553)>支撑剂质量(取样量)合成不确定度(ur(m),0.000 42)。

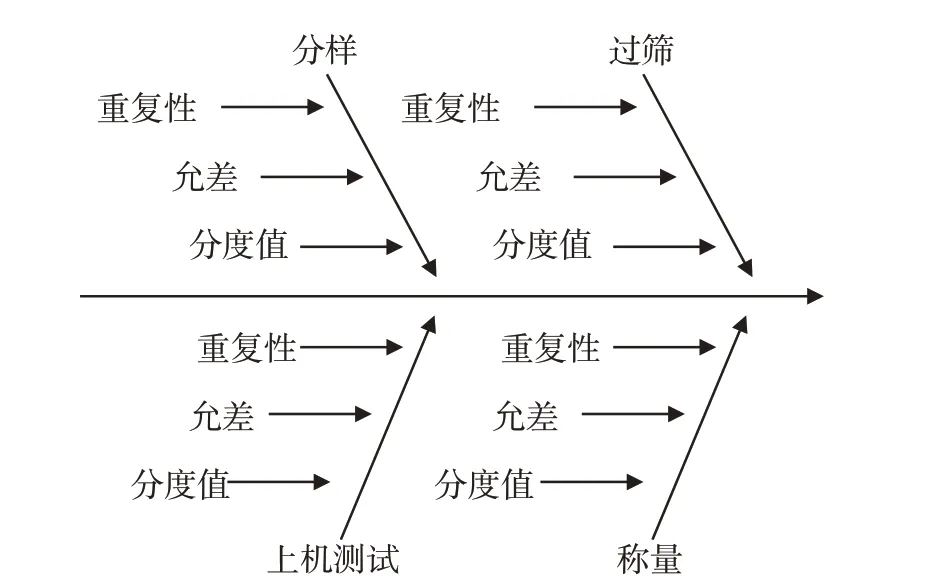

1.2 陶粒支撑剂破碎率检验检测不确定度来源

图2为陶粒支撑剂破碎率检验检测不确定度来源。破碎率检测涉及人工操作和仪器操作。人工操作包括分样、过筛和称量,其不确定度需要从检测结果的重复性、称量和玻璃仪器的允差和分度值进行合成。仪器操作是指压力机上次检测,其不确定度分量由仪器允差和分度值引入,由检测结果的重复性确定。

图2 陶粒支撑剂破碎率检验检测不确定度来源

2 结果与讨论

2.1 分样的不确定度评定

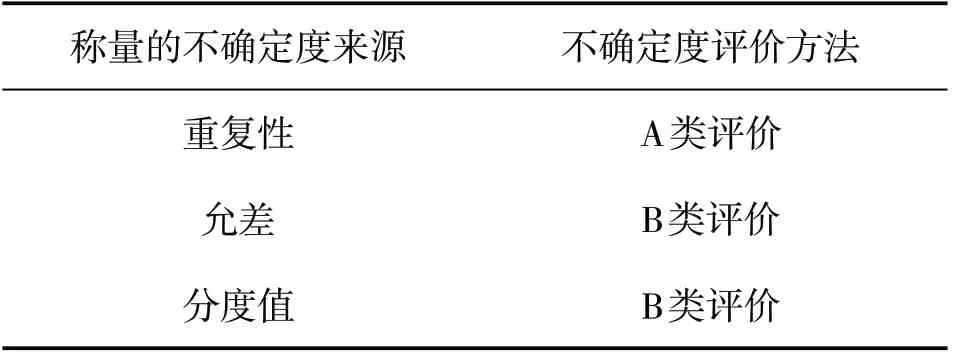

采用分样对陶粒支撑剂进行分样,通过天平称量确定分样结果,分样通常为100 g。从图2可以看出,分样的不确定度来自天平称量重复性、允差、分度值引起的不确定度。各个分量不确定度评价方法见表1。称量样品10次,结果见表2。

表1 分样的不确定度来源及评定方法

表2 陶粒支撑剂样品称量10次的质量

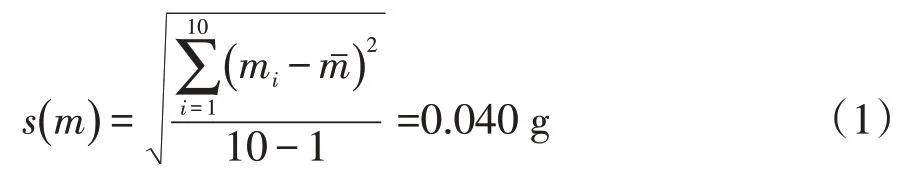

通过贝塞尔公式可得标准偏差:

式中:s(m)为标准偏差,g;mi为样品每次称量质量值,g;mˉ为样品10次称量质量的平均值,g。

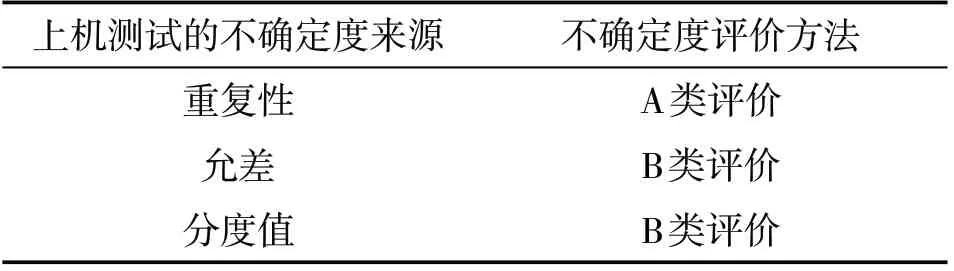

因标准不确定度uA(m)等于一倍标准偏差s(m),则重复性引入的标准不确定度分量uA(m)=s(m)=0.040 g。

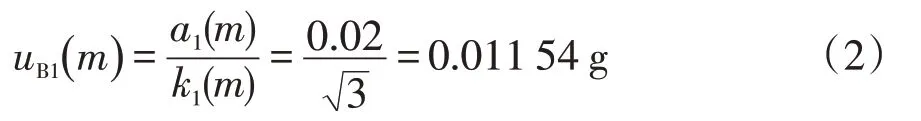

允差引入的标准不确定度分量uB1(m):

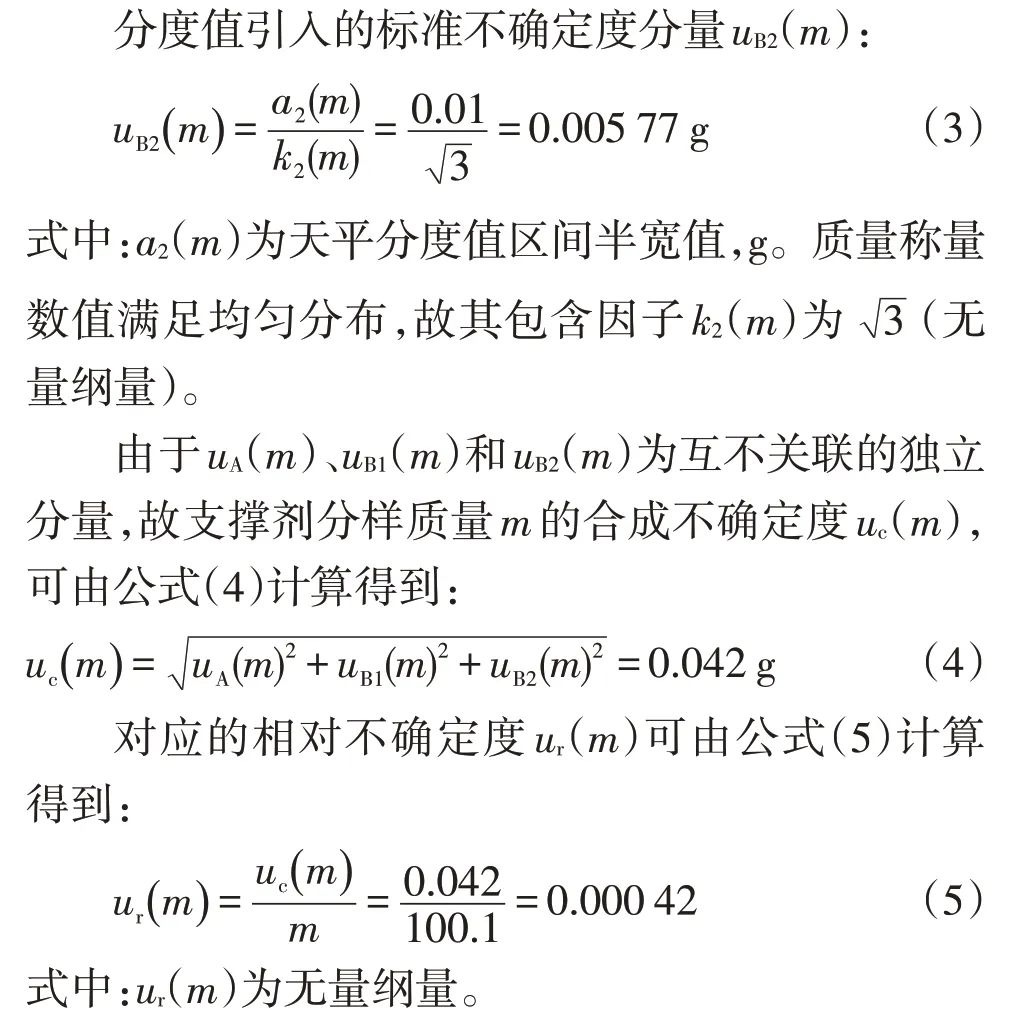

2.2 过筛的不确定度评定

从图2 可以看出,过筛的不确定度来源于筛子筛分的重复性、允差、分度值引起的不确定度。各个分量不确定度评价方法见表3。

表3 过筛的不确定度来源及评定方法

对同一次过筛后的相同样品,进行10次重复过筛,且每次称量其质量,通过质量重复性确定过筛重复性,并进行不确定度分量uA(q)评定。过筛后样品质量测定结果见表4。

表4 陶粒支撑剂样品10次过筛后称量的质量

利用公式(6)计算标准偏差s(q):

式中:mi为样品每次测定的质量,mˉ为样品质量测定值的平均值,g。

因标准不确定度uA(q)等于一倍标准偏差s(q),则重复性引入的标准不确定度分量uA(q)=s(q)=0.087 g。

对应的相对不确定度为:

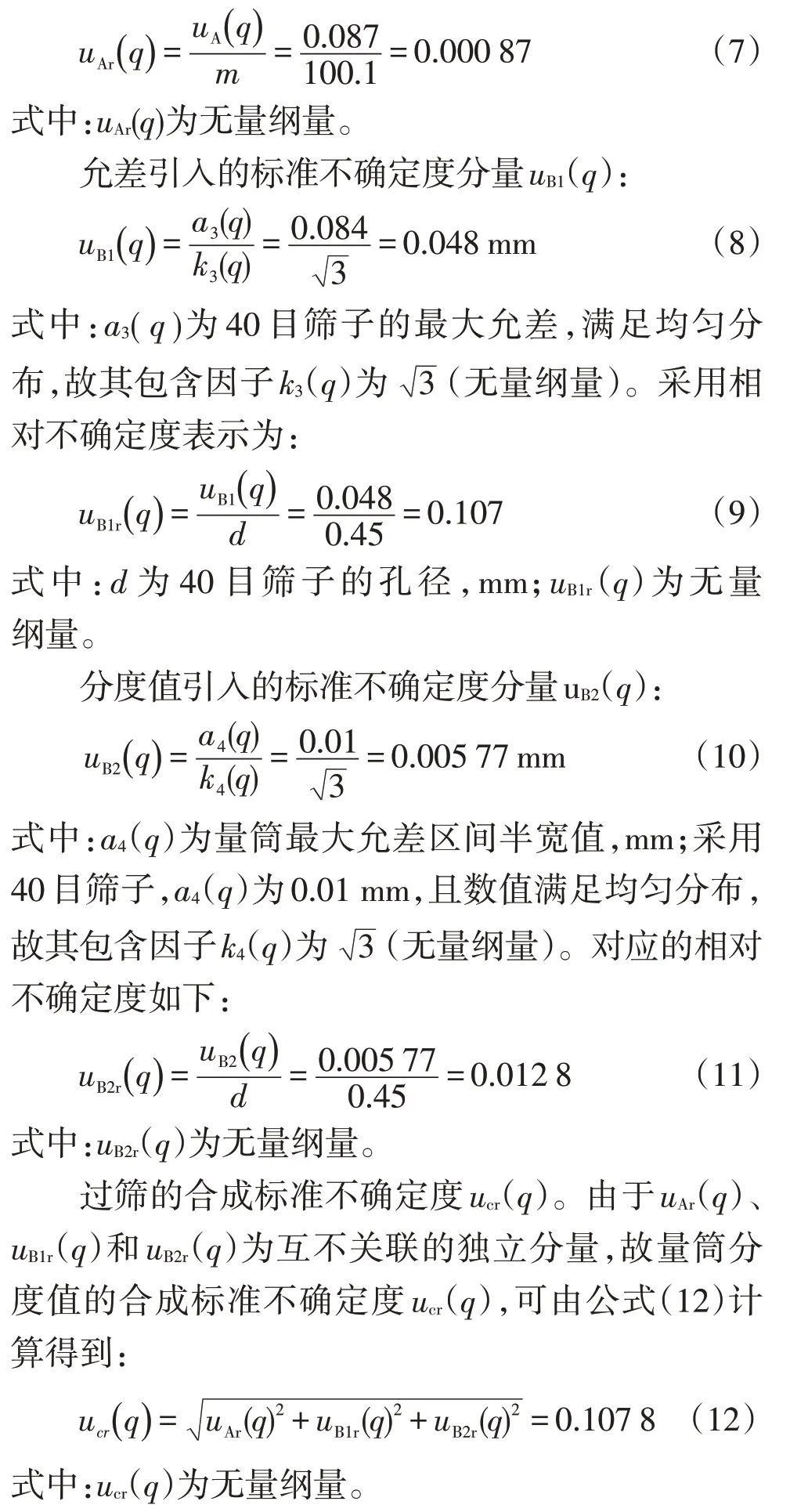

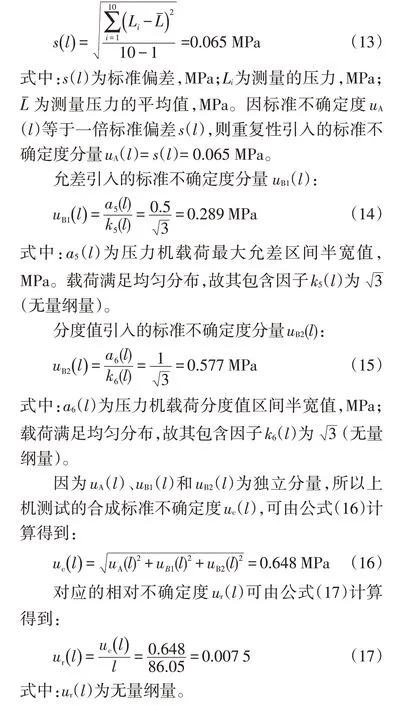

2.3 上机测试的不确定度评定

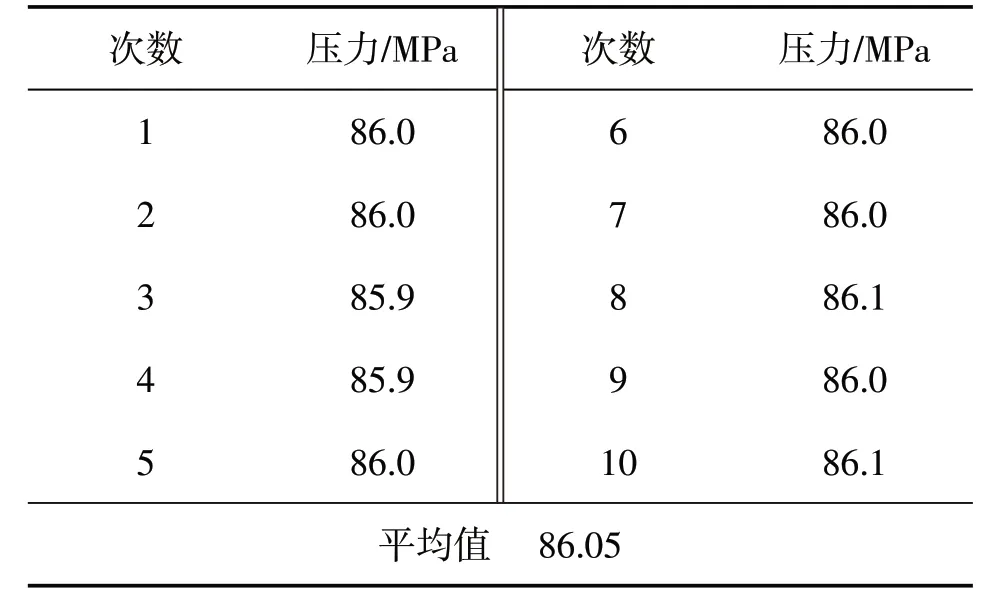

根据图2 可得,上机测试的不确定度来源于机重复性、允差、分度值引起的不确定度。各个分量不确定度评价方法见表5。对同一样品施加10次压力,压力表显示压力数值见表6。

表5 上机测试的不确定度来源及评定方法

表6 施加10次压力的数值结果

根据公式(13)可得标准偏差:

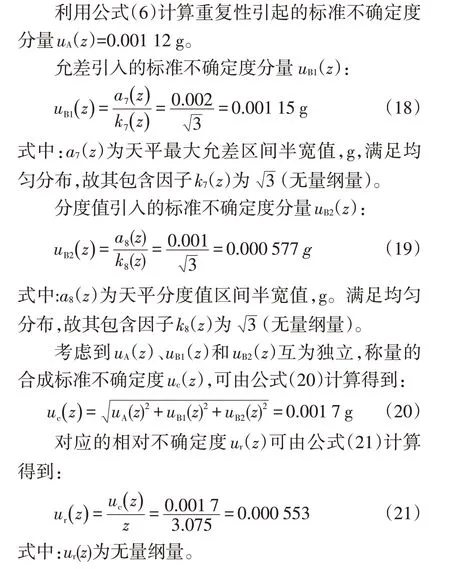

2.4 称量的不确定度评定

采用天平称量上机后陶粒支撑剂破碎的质量,其不确定度分别来自:天平的重复性、允差、分度值引入的不确定度。各个分量不确定度评价方法见表7。称量10 次上机后陶粒支撑剂破碎的质量,结果见表8。

表7 称量的不确定度来源及评定方法

表8 支撑剂破碎10次质量测试的结果

2.5 合成标准不确定度的评定

上机测试前取样质量为41.002 g,同一样品取样质量10次测量值取平均值,即为41.002 g;称量10次上机后陶粒支撑剂破碎的质量,平均值3.075 g;根据破碎率计算方法[5-7],该批次抽检陶粒支撑剂破碎率为7.5%。

3 个相对不确定度的分量相互独立,则其相对合成不确定度可由公式(22)计算得出:

由此得出陶粒支撑剂破碎率测定结果的不确定度评定为(7.5±1.28)%。

3 结论

针对陶粒支撑剂破碎率检测过程中,确定人工操作和仪器操作是引入不确定度的原因,通过计算和评定各个不确定度对破碎率检测结果的影响,合成标准不确定度,分析说明各个不确定度的影响情况,并给出影响程度排序。

结果表明,过筛的不确定度(ucr(q))>上机测试的不确定度(ur(l))>称量的不确定度(ur(z))>支撑剂质量(取样量)合成的不确定度(ur(m))。破碎率为7.5%时,扩展不确定度为1.28%,包含因子k为1.6。

过筛和上机测试过程是不确定度的主要来源,分样和称量对结果影响较小。检验人员可从改进和提高人工操作的重现性和精确度入手,如提高过筛的重现性和精确度、按期对仪器进行校准和计量。此外,增加上机测试次数、取结果平均值、利用统计方法等有利于降低不确定度对结果的影响,从而提高结果的准确性和重复性。