水平井多簇支撑剂分布数值模拟

2022-09-27钟安海郭天魁

钟安海,郭天魁

1)中石化胜利油田分公司石油工程技术研究院,山东东营 257100;2)中国石油大学(华东)石油工程学院,山东青岛266580

随着世界对油气需求量的日益增长,页岩气等非常规油气资源开发技术的发展越来越重要.其中开发非常规油气资源的关键是水平井分段多簇压裂技术.通过水力压裂能使目标储层产生具有导流能力的裂缝,进而对储层进行大规模改造[1-2],为防止裂缝闭合,需要加入一定量的支撑剂,使裂缝在压裂结束后仍能保持较高的导流能力[3-4].在水平井多簇压裂过程中,支撑剂在射孔簇间的分布对压裂效果有重要作用,如果支撑剂在射孔簇之间分布不均,射孔层段的增产效果就会降低,影响储层产能[5-8].因此,研究支撑剂在井筒中的运移和射孔簇间的分布规律变得十分重要.

HARRIS 等[9]研究发现,支撑剂随压裂液在水平井筒内不同射孔簇间的均匀分布是增产过程中的一个难题.其中,流体速度、支撑剂粒径、支撑剂密度和压裂液黏度对支撑剂的簇间分布都具有重要影响.PALISCH等[10]提出在滑溜水压裂中支撑剂的分布是影响增产的一个重要因素.当滑溜水黏度较低时,不利于支撑剂在井筒内悬浮,进而影响支撑剂在不同射孔簇之间均匀分布.CRESPO等[11]研究发现,在高流速条件下,压裂液携带的支撑剂偏向于向趾端射孔簇运移,且上部射孔中进入的支撑剂较少.FARAJ等[12]研究不同射孔簇间支撑剂分布的物理实验表明,支撑剂粒径以及密度会影响支撑剂在不同射孔簇间的分布,但该实验是在低黏度流体(清水)条件下进行的,结论具有一定的局限性.WU 等[13]利用计算流体力学和离散元耦合方法(computational fluid dynamic-discrete element method,CFD-DEM)仿真模型研究支撑剂由井筒至射孔的运移沉降规律,但该模型长度仅为30 cm,并未准确分析射孔方向对支撑剂分布的影响.

目前,针对支撑剂运移沉降的研究主要集中于裂缝内,对支撑剂在井筒至射孔簇间分布的研究较少.其中,物理实验和采用欧拉-拉格朗日模型的数值模拟[14-15]中模型较小,对大尺寸水平井筒中支撑剂在不同射孔簇间的分布研究尚不明确.本研究使用欧拉-欧拉模型[16]建立大尺度水平井筒多簇模型,研究了支撑剂参数(支撑剂粒径和密度)、压裂液性质(压裂液流速和黏度)和施工参数(射孔方位)对支撑剂在不同射孔簇之间分布的影响规律.

1 模型建立

1.1 两相控制方程

欧拉模型将固体看作拟流体,对流体相和固体相分别建立各自的控制方程,通过求解方程获得两相的流场特征[17-19].其中,欧拉模型的每一相都能满足动量和质量守恒定律.

1.1.1 连续性方程

固体相或流体相的连续性方程[20]为

其中,t为流动时间,单位:s;下标x表示固体相(s)或流体相(f);φx为某相的体积分数;ρx为某相的密度,单位:kg/m3;vx为某相的移动速度,单位:m/s.

1.1.2 动量方程

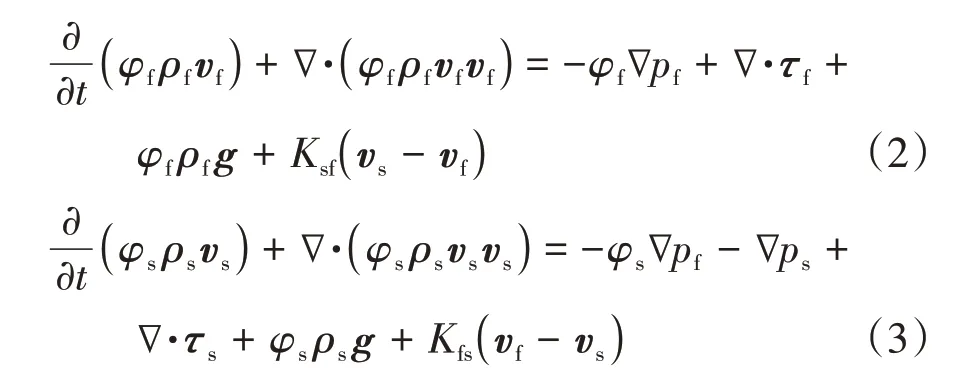

流体相和固体相方程分别为式(2)和式(3).

其中,pf和ps分别为流体相和固体相的压力,单位:Pa;Ksf=Kfs,为相同动量交换系数;g为重力加速度;τx(x=f,s)为各相的切应力张量,单位:N/m2,表达式为

其中,μx为各相剪切黏度,单位:Pa·s;μtx为两相的湍流黏度,单位:Pa·s;对于固体相,颗粒的剪切黏性μs为

其中,μs,col、μs,kin和μs,fr分别为固体相之间碰撞、接触和摩擦引起的剪切黏度,单位:mPa·s.

1.1.3 湍流模型

随着携砂液不断注入水平井筒,井筒中携砂液流速增大.其中,湍流的脉动强弱用湍流强度I进行表征[21],为

其中,为流体流过截面的平均速度,单位:m/s;Re为雷诺数;d为圆形管柱的直径,单位:m.支撑剂运移属于在水平管柱内运移.

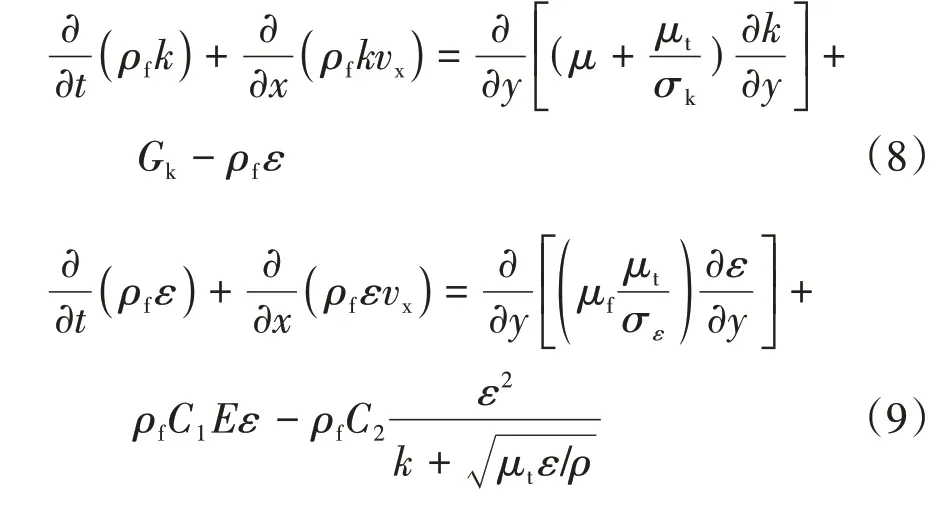

在固液两相流中湍流模型选用Realizablek-ε模型为

其中,k为湍动能,单位:m2/s2;ε为湍流耗散率,单位:m2/s3;σK和σε分别为K、ε对应的湍流普朗特数,本研究中取σK=1.0、σε=1.2;Gk为平均速度引起的湍流动能的产生项,单位:kg·m-2·s2;μf为流体的动力黏度,单位:Pa·s;μt为由于湍流引起的黏度增量,单位:Pa·s.vx和vy分别为流体速度vf在x和y方向上的分量,单位:m/s;C1和C2为系数.

1.2 支撑剂运移模型及网格划分

水平井多簇模型中井筒及射孔参数见表1.其中,φ(砂)=V(支撑剂)∶V(携砂液).

表1 水平井筒多簇射孔模拟参数Table 1 Simulation parameters of horizontal wellbore multi-cluster perforation

将入口处设置为速度入口,出口处设置为压力出口,压力为1个标准大气压.对射孔附近计算区域采用六面体结构化网格进行划分,并将射孔处进行网格加密处理,在没有射孔的部分,通过增大网格的尺寸来提高计算效率,模型如图1.

图1 水平井筒螺旋射孔示意图Fig.1 Schematic of a horizontal wellbore spiral perforation.

2 数值模拟及结果分析

2.1 模拟参数

在水平井多簇压裂过程中,研究压裂液流速、支撑剂密度、支撑剂粒径和压裂液黏度对支撑剂在不同射孔簇间分布的影响,具体方案见表2.

表2 水平井筒多簇射孔支撑剂分布研究方案Table 2 Research scheme of proppant distribution for multicluster perforation in horizontal wellbore

2.2 水平井多簇支撑剂分布研究

2.2.1 压裂液流速对多簇射孔支撑剂分布的影响

压裂液流速受压裂液泵注排量高低的影响,增加压裂液流速导致流体状态发生变化,在射孔处摩擦力增大,影响支撑剂进入跟端射孔簇,进而影响支撑剂在簇间的分布状态.另外,压裂液流速的增加,会引起湍流强度以及支撑剂运移速度增大,支撑剂在水平井筒内运移速度和所受携带作用增大,支撑剂在压裂液携带作用下向趾端射孔簇分布.

通过模拟不同的压裂液流速,研究支撑剂在水平井筒中不同的射孔簇和射孔中的分布情况.如图2所示,共设置4簇、每簇8个射孔,分别取每簇射孔向上和向下的射孔进行分析.

图2 多簇模型示意图Fig.2 Schematic of a multi-cluster model.

图3(a)为不同流速下支撑剂在不同射孔簇间分布情况,当压裂液流速为4.3 m/s 时,趾端射孔簇内支撑剂浓度与跟端射孔簇内支撑剂浓度差百分比为1.9%;当压裂液流速为10.6 m/s 时,趾端射孔簇内支撑剂浓度与跟端射孔簇内支撑剂浓度差百分比为4.7%.随着压裂液流速增加导致支撑剂动能增大,经过第1簇射孔时,高流速压裂液使支撑剂不易转向进入射孔,一定程度上阻碍支撑剂进入跟端射孔,使支撑剂向趾端射孔簇运移.在一定速度范围内,较低压裂液流速有利于支撑剂在不同射孔簇间的均匀分布.

图3(b)显示了不同流速下支撑剂在不同射孔簇间不同射孔方位内分布情况.由于模拟流速较高、支撑剂与压裂液密度差异较大,支撑剂偏向于趾端射孔簇聚集.在低流速条件下,支撑剂沉降速度较快,不同方向射孔内支撑剂分布差异较大,并且支撑剂随压裂液向趾端射孔簇运移过程中,不同方位角射孔内支撑剂浓度变化越来越大.随着压裂液流速的增加,导致重力对支撑剂的沉降影响减弱,在同一射孔簇不同方位角射孔中支撑剂浓度差降低,有利于支撑剂在同一射孔簇内均匀分布.所以,随着流速的增加,支撑剂在向趾端运移的过程中能够减小重力对于支撑剂沉降带来的影响,使支撑剂在同一射孔簇不同方位射孔之中分布变得更加平均.

图3 压裂液流速对支撑剂分布影响(a)不同簇间支撑剂分布情况;(b)不同角度射孔内支撑剂分布情况Fig.3 Effect of flow rate of fracturing fluid on proppant distribution.(a)Proppant distribution among different clusters,and(b)proppant distribution in perforation at different angles.

2.2.2 支撑剂密度对多簇射孔支撑剂分布的影响

支撑剂密度能够表征单位体积的支撑剂所占质量的大小.在其他条件不变的情况下,支撑剂密度能够体现压裂液中支撑剂悬浮能力,当支撑剂密度较小时,支撑剂所受的重力对支撑剂影响作用小于密度较高的支撑剂,使支撑剂在水平井筒运移过程中不易沉降,有利于支撑剂跟随压裂液均匀分布在各个射孔簇.另一方面,在压裂液流速相同的条件下,高密度支撑剂具有更大的动能,使支撑剂不易进入跟端射孔簇.

图4为不同密度支撑剂影响下,不同射孔簇内支撑剂分布情况.图4(a)为不同密度下支撑剂在不同射孔簇间分布情况.由图4(a)可见,当支撑剂密度为1.50×103kg/m3时,趾端射孔簇内支撑剂浓度与跟端射孔簇内支撑剂浓度差百分比为1.7%;当支撑剂密度为3.00×103kg/m3时,趾端射孔簇内支撑剂浓度与跟端射孔簇内支撑剂浓度差百分比为4.0%.随着支撑剂密度增加,进入第1簇射孔中支撑剂所占比例减小,这是由于支撑剂随压裂液沿水平井筒向趾端簇运移的过程中,支撑剂密度越大,在相同速度下支撑剂具有的动能就越大,所以水平井筒内支撑剂不易转向进入跟端射孔簇,密度较大的支撑剂继续向趾端射孔簇运移.由于高密度支撑剂在运移过程中会沉降与井筒底部,所以,趾端射孔簇内大密度支撑剂分布较多.图4(b)为不同密度支撑剂在同一簇1~8号射孔中的分布情况.如图4(b)所示,在第1 簇射孔中,低密度支撑剂在运移的过程中不容易发生沉降,所以在顶部射孔簇中低密度支撑剂占比较高,而在底部射孔中高密度支撑剂由于所受的重力较大,导致支撑剂的沉降速度逐渐增大,所以底部射孔中,密度较高的支撑剂所占比重较高.由于重力对支撑剂的运移沉降具有重要作用,在支撑剂向趾端簇运移过程中,支撑剂偏向于底部射孔分布,使顶部射孔簇中支撑剂的浓度逐渐降低,而底部射孔内支撑剂的浓度逐渐增加,并且向趾端射孔簇运移过程中,随着支撑剂密度的增加,支撑剂顶部和底部射孔中支撑剂浓度差逐渐增大.相比于高密度支撑剂,在其他条件不变的情况下,低密度的支撑剂由于受到自身的重力较弱,相同速度下具有的动能较小,且压裂液与低密度支撑剂之间的密度差较小,所以降低密度对支撑剂在各个射孔簇以及相同射孔簇中不同相位角中支撑剂的均匀分布具有一定促进作用.

图4 支撑剂密度对支撑剂分布影响(a)不同簇间支撑剂分布情况;(b)不同角度射孔内支撑剂分布情况Fig.4 Effect of proppant density on proppant distribution.(a)Proppant distribution among different clusters,and(b)proppant distribution in perforation at different angles.

2.2.3 支撑剂粒径对多簇射孔支撑剂分布的影响

在较低的闭合压力下大粒径支撑剂能够更好的起到支撑裂缝的作用,有助于增加储层产量.但是在裂缝面积不变的情况下,当支撑剂粒径增大,支撑剂颗粒受到的裂缝壁面效应增大,导致在运移过程中支撑剂水平速度降低.而且支撑剂粒径越大,支撑剂所受重力越大,使支撑剂在沿水平井筒运移过程中容易发生沉降,而且与小粒径支撑剂相比,大粒径支撑剂容易在射孔处形成砂堵现象.从而不利于支撑剂在水平井筒中的运移以及影响支撑剂从井筒进入裂缝,进而影响储层产量.

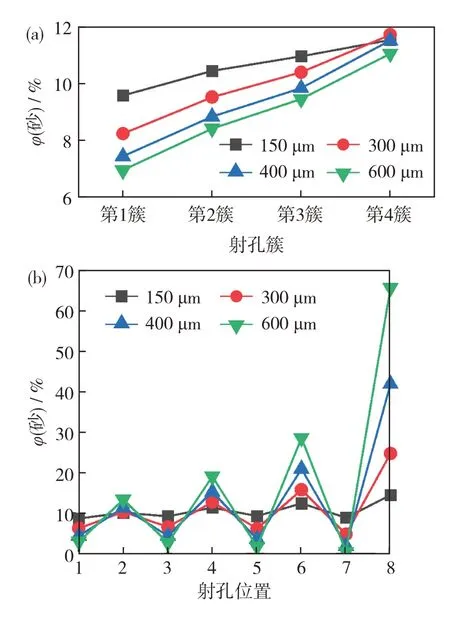

通过模拟不同的支撑剂粒径,研究支撑剂在水平井筒中不同的射孔簇的分布情况,结果如图5.图5(a)为不同粒径下压裂液与支撑剂在不同射孔簇间的分布情况,如图5(a)所示,当支撑剂粒径为150 μm 时,趾端射孔簇内支撑剂浓度与跟端射孔簇内支撑剂浓度差百分比为2.0%;当支撑剂粒径为600 μm 时,趾端射孔簇内支撑剂浓度与跟端射孔簇内支撑剂浓度差百分比为4.1%.在其他条件不变的情况下,随着支撑剂粒径增大,动能增加,使支撑剂不易进入跟端射孔簇,继续向趾端射孔簇运移;另外,趾端射孔簇与跟端射孔簇中支撑剂所占比例的差逐渐增大,不利于支撑剂在各个射孔簇间均匀分布;各簇射孔内进入的支撑剂数量下降,更多支撑剂在井筒内沉降,无法继续沿射孔运移至裂缝.图5(b)为不同粒径支撑剂在同一簇1~8 号射孔中的分布情况.如图5(b)所示,在第1簇射孔中,粒径较小的支撑剂所受的重力较小,在顶部射孔中密度较低的支撑剂占比较高,而所受重力较大的大粒径支撑剂则集中分布在底部射孔位置.随着支撑剂在水平井筒运移过程中,压裂液流速逐渐降低,重力对于支撑剂的影响作用逐渐增大,所以支撑剂在向趾端运移的过程中,顶部射孔簇中支撑剂所占比例逐渐减小,而底部射孔簇中支撑剂所占比例逐渐增大,使顶部和底部射孔中支撑剂占比之差增大.所以,支撑剂粒径越大,顶部射孔与底部射孔所形成的的支撑剂浓度差越大,并且随着支撑剂向趾端射孔簇运移,浓度差进一步增大.当支撑剂粒径较小时,有利于支撑剂在不同射孔簇和相同射孔簇不同方位角之间均匀分布.

图5 支撑剂粒径对支撑剂分布影响(a)不同簇间支撑剂分布情况;(b)不同角度射孔内支撑剂分布情况Fig.5 Effect of proppant size on proppant distribution.(a)Proppant distribution among different clusters,and(b)proppant distribution in perforation at different angles.

2.2.4 压裂液黏度对多簇射孔支撑剂分布的影响

压裂液黏度越大,支撑剂受到的黏滞阻力、浮力以及液体对支撑剂的冲击力越大,使支撑剂的沉降速度变小.压裂液的黏度越大其携砂能力就越强,支撑剂输送的水平运移距离就越远.当压裂液黏度较低时,支撑剂在运移过程中所受的浮力远远小于受到的重力,支撑剂下沉速度较快.随着压裂液黏度的增大,此时支撑剂所受到的浮力增加,支撑剂沉降速度降低.所以,随着压裂液黏度增大,支撑剂在水平井筒中所受到的携带力和浮力增加,对支撑剂的运移沉降和分布产生重要影响,此时支撑剂在水平井筒中的运移距离变大,有助于支撑剂在各个射孔簇间的均匀分布.

通过模拟不同的压裂液黏度,研究支撑剂在水平井筒中不同的射孔簇的分布情况,结果如图6.

图6(a)为不同黏度下压裂液与支撑剂在不同射孔簇间的分布情况.如图6(a),当压裂液黏度为5 mPa·s时,趾端射孔簇内支撑剂浓度与跟端射孔簇内支撑剂浓度差百分比为3.5%;当压裂液黏度为100 mPa·s 时,趾端射孔簇内支撑剂浓度与跟端射孔簇内支撑剂浓度差百分比为0.4%.随着压裂液黏度增加支撑剂在各个射孔簇中的分布逐渐变得平均.这是由于支撑剂在运移的过程中,随着压裂液黏度的增加,压裂液对支撑剂的悬浮作用增强,使支撑剂容易悬浮在液体中,跟随压裂液运送至各个射孔簇.所以高黏度的压裂液有助于支撑剂在各个射孔簇间均匀分布.

图6 压裂液黏度对支撑剂分布影响(a)不同簇间支撑剂分布情况;(b)不同角度射孔内支撑剂分布情况Fig.6 Effect of fracturing fluid viscosity of on proppant distribution.(a)Proppant distribution among different clusters,and(b)proppant distribution in perforation at different angles.

图6(b)为不同黏度下支撑剂在同一射孔簇中不同射孔方位内分布情况.由图6(b)可见,支撑剂在同一射孔簇中顶部射孔和底部射孔中的分布随着压裂液黏度的增加而逐渐变得平均,这是由于高黏度的压裂液对于支撑剂具有明显的悬浮作用,使重力对支撑剂的沉降作用减弱,支撑剂沉降速度降低.但是,由于重力不可被消除,所以即使黏度已经达到100 mPa·s,顶部射孔中支撑剂的浓度仍略小于底部射孔中支撑剂的浓度.另外,压裂液黏度的增加使得斯托克斯数增加、支撑剂惯性增大,支撑剂容易随着压裂液一起运动,扩散作用明显.随着压裂液黏度的增加,支撑剂在簇间分布以及不同角度射孔中的分布变得平均.

3 结论

1)由于重力存在,支撑剂在运移过程中会逐渐沉降,所以支撑剂在沿水平井筒运移过程中,底部射孔内支撑剂比例总是高于顶部射孔.支撑剂向趾端射孔簇的运移过程中,速度逐渐减小,加速支撑剂沉降,同时速度减小造成支撑剂动能降低,利于支撑剂进入射孔.

2)提高压裂液黏度有利于提高支撑剂在井筒内的运移能力,当支撑剂黏度由5 mPa·s 增至100 mPa·s 时,不同射孔簇内支撑剂浓度差百分比由3.5%减小到0.4%,高黏度压裂液利于促进支撑剂在不同射孔簇间均匀分布,使不同角度射孔内支撑剂浓度差减小.

3)在一定范围内,较高的压裂液流速不利于不同射孔簇内支撑剂均匀分布,当压裂液流速由4.3 m/s 提高到10.6 m/s 时,不同射孔簇内支撑剂浓度差百分比由1.9%增加到4.7%,较低的压裂液流速有利于支撑剂不同射孔簇间均匀分布.而且,在同一射孔簇间,较高的压裂液流速有利于不同方向射孔内支撑剂均匀分布.

4)当支撑剂密度或粒径增大时,支撑剂的沉降速度均会增大.当支撑剂密度由1.50×103kg/m3增加到3.00×103kg/m3时,不同射孔簇内支撑剂浓度差百分比由1.7%增加到4.0%;当支撑剂粒径由150 μm 增加到600 μm 时,不同射孔簇内支撑剂浓度差百分比由2.0%增加到4.1%,高密度支撑剂和大粒径支撑剂使不同角度射孔内支撑剂分布差异增大.同时,支撑剂密度或粒径的增大,也加剧了支撑剂向趾端射孔簇分布的趋势.