海上油田水平井控水新工艺的研究与应用

2022-08-27张斌斌雷鸿李良庆胡泽根袁征黄杰

张斌斌,雷鸿,李良庆,胡泽根,袁征,黄杰

1.中海油田服务股份有限公司(天津 300450)

2.中海石油(中国)有限公司 深圳分公司(广东 深圳 518000)

0 引言

目前,海上油气田大量采用了水平井完井开采的模式[1],利用水平井技术开发底水油藏相对直井具有很大的优势,可以显著增加井筒与储层的接触面,能够在较低的生产压差下获得与常规直井或斜井相当的产量[2]。因此,对于各种油藏条件,水平井完井大都是优先考虑的开采方式。但随着油田进入开发后期,也浮现出很多问题,主要表现在完井阶段,水平井完井方式选择不合理,导致一投产含水就迅速上升、水平井低含水期较短[3];为实现增油,盲目提液导致油井出砂趟井,甚至报废;注入水无效循环,给油田水处理带来很大的压力;采出程度低等问题[4-6]。

针对上述油井高含水并伴随出砂的问题,进行了控水新工艺的自主研究,形成了“环空阻流控水技术”新工艺。

1 技术原理

环空阻流控水技术主要是针对水平井在完井或修井阶段,通过在水平段下入控水筛管,并在筛管和井壁之间充填满阻水颗粒,相邻筛管之间盲管段可视为有一定渗漏的环空封隔器,全井筒实现趋于无极限分段控水。其控水原理主要表现在:

1)阻水颗粒的真实密度为1 050 kg/m3,密度和海水、完井液接近,易携带;表面憎水亲油,具备“过水阻力大、过油阻力小”的特性。

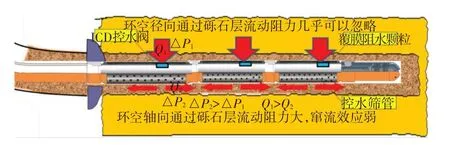

2)通过在筛管外环空充填密实的阻水颗粒层,沿水平段轴向上可抑制水发生横向窜流,避免大段水淹。如图1所示,径向砾石层厚度一般在0.02 m,而筛管之间盲段长度一般可设计3~5 m,轴向流动压降(ΔP2)约为径向流动压降(ΔP1)的150~250倍,环空轴向窜流量(Q2)仅为地层进入井筒的径向流量(Q1)的1/250~1/150。

图1 环空阻流控水原理示意图

3)径向上通过在高含水段设置较小孔径的喷嘴式控水阀(集成在控水筛管内),抑制水进入筛管内,减少高出水段产水量,从而达到降低水平段整体含水率的目的。如图2 所示,流体从井筒进入筛管需经过过滤网,沿着基管内壁流动至控水阀,再通过控水阀这个唯一通道进入筛管内,被生产出来。根据嘴流压降原理[7]:

式中:Q为经过孔眼的混合流体流量,m3/s;ρ为混合流体密度,kg/m3;Dv为ICD 孔眼尺寸,m;C为流动系数,无因次。

在流动系数C和流体密度ρ为定值d的条件下,相同压差下,控水阀孔径Dv缩小50%,流量Q减少75%。通过调整控水阀孔径可以有效控制高含水段产液量。

2 实验研究

环空阻流控水技术的核心是阻水颗粒和控水阀,阻水颗粒的性能和充填率决定了防止流体轴向窜流的效果,控水阀的设置决定了径向限流的强度。

2.1 阻水颗粒阻水透油性能评价

为了评价阻水颗粒阻水透油的性能,实验采用螺杆泵驱替实验流体流经“挡砂介质过流性能评价装置”,监测实验过程中的流量、压力变化情况。

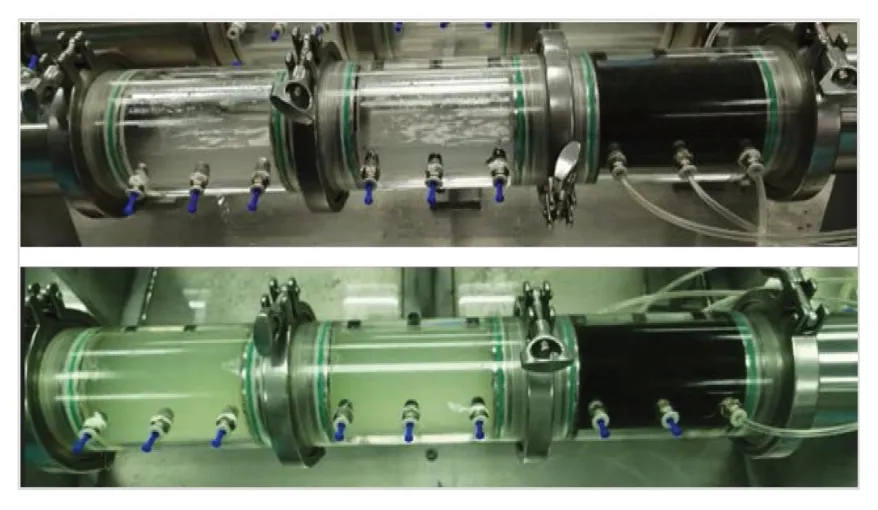

实验采用的径向流驱替装置主要由液罐、螺杆泵、透明填砂管(不同位置安装有压力传感机构,单节长0.15 m)、回流举升水泵(将流体循环至液罐)、数据采集系统、连接管路等部分组成(图3)。

图3 油、水过流性能评价装置

具体做法是在填砂管中填满评价用阻水颗粒,分别用清水(黏度0.001 Pa·s)和柴油(黏度0.002 Pa·s)作为过流介质,测试沿长度15 cm的填砂管轴向渗流阻力,记录指定长度测压点压力变化情况,来反映阻水颗粒在长井段水平方向的阻水性能。

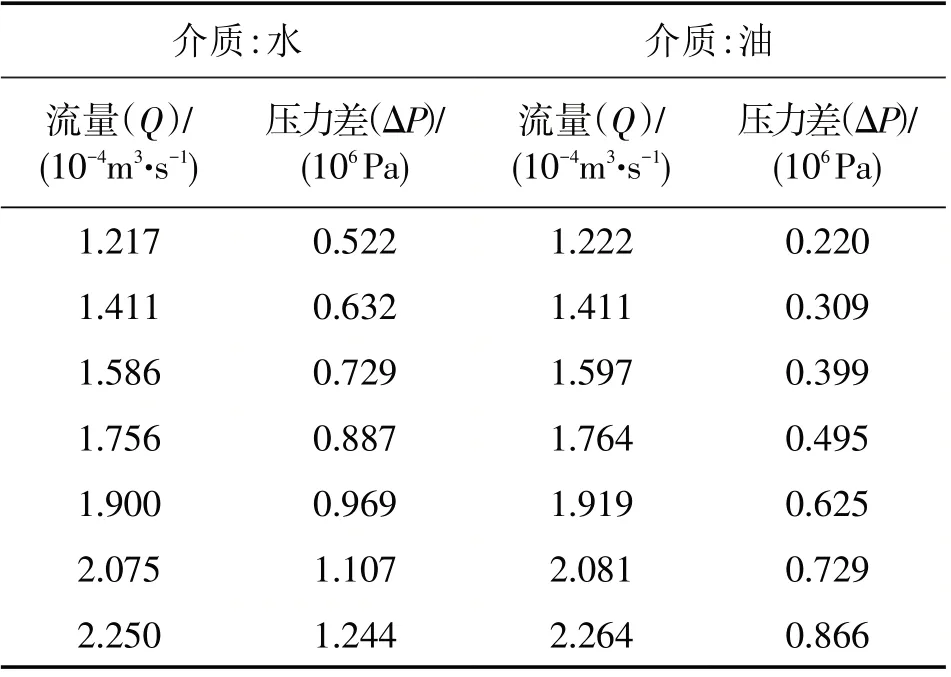

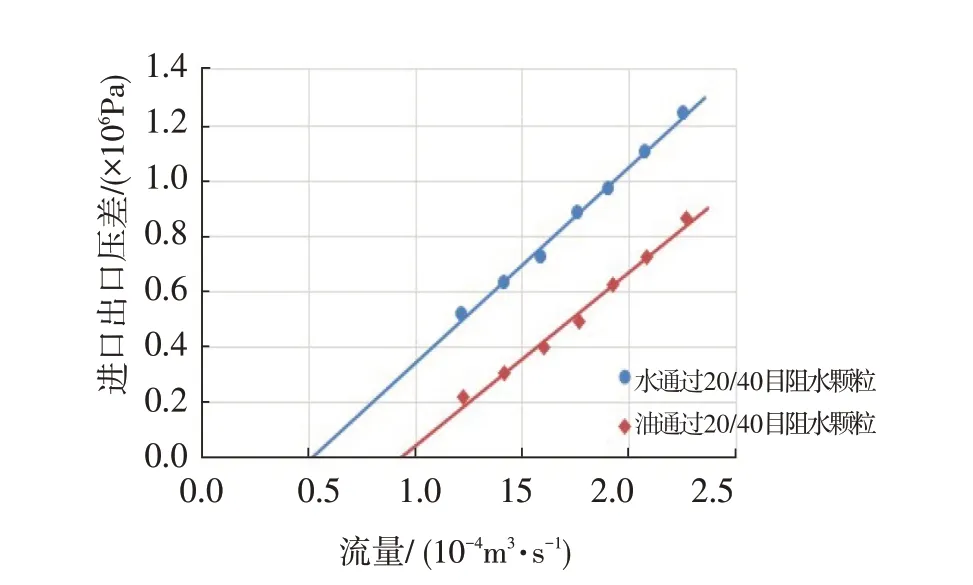

以20/40 目阻水颗粒为例,测试同一目数的阻水颗粒分别对水和油的阻力。实验数据见表1。随着流量增加,过流压差增加。

表1 油水通过性实验数据

从图4中可看出,20/40目阻水颗粒过水压降是过油压降的1.4~2.3 倍。在排量1.411×10-4m3/s(即12 m3/d)条件下,20/40 目阻水颗粒过水压降约为过油压降的2倍;实验采用填砂管长度为0.15 m,而实际现场筛管上下盲段总和可达到3.0~4.5 m,该流量下水通过轴向砾石层产生的压降将会提高20~30倍,过水压降和过油压降差值将提高20~30倍。

图4 油、水过流性能曲线

通过上述实验,表明阻水颗粒具备较好的透油阻水性能,有利于发挥环空阻流控水技术的轴向抑制窜流的作用。

2.2 环空阻流控水充填效果

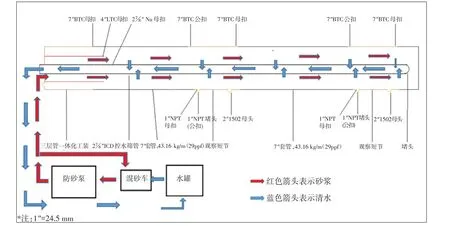

为了研究采用环空阻流控水技术模拟现场施工条件下的充填效果,验证控水筛管的盲管段能否得到有效充填,将控水阀安装到70.44 mm(2■8")ICD控水筛管上,将控水筛管连接下入171.5 mm(7")水平套管试验井筒,按照图5所示流程,利用清水作为携砂液将阻水颗粒充填到筛管、井筒环空。

图5 砾石充填实验流程图

171.5 mm(7")水平套管实验井筒主要由3层管一体化工装、171.5 mm(7")套管、观察短节、171.5 mm(7")套管、观察短节、171.5 mm(7")套管、堵头等组成,可以实现模拟环空泵入和油管返出流体的功能。

由于该颗粒密度低、易携带,因此施工排量要求较低。参考现场施工习惯,实验步骤如下:

1)沉砂池加水,连接管线,试压15 MPa。

2)关闭旁通针阀,循环排出套管内空气,校核流量计读数是否准确。

3)调节旁通针阀,以0.031 8 m3/min(0.2 bbl/min)为阶梯,从0 到0.318 m3/min(2.0 bbl/min)提高排量,进行循环测试,记录数据。停泵,根据测试结果调整施工排量。

4)搅拌罐加满液,控制砂比4%,搅拌均匀,以调整后排量进行砾石充填,观察充填效果。

5)施工后期逐步降排量,达到脱砂压力后停泵。

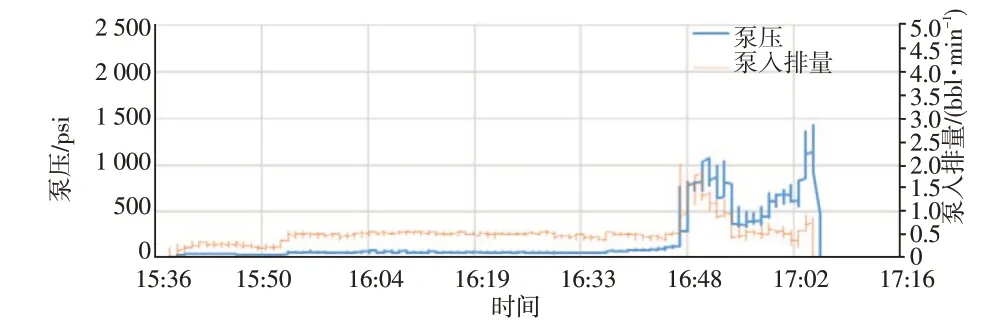

实验最终达到了脱砂压力约12.4 MPa,压力曲线如图6所示,理论充填砂量即设计砂量V1:V1=Vs+Vm,即筛管外环空体积与盲管外环空体积之和,为0.433 m3。根据加砂前后差值计算得到实际充填砂量V2=0.470 m3。可得到充填效率K:K=V2/V1,为108.5%,超过100%,说明有0.037 m3颗粒进入根部的盲套环空。结合盲套环空的单位长度环空体积:0.015 m3/m,可证明实际盲管埋高超过2 m,大于砾石充填的盲管埋高标准(1.83m),说明环空阻流控水试验的充填质量良好。

图6 充填实验曲线

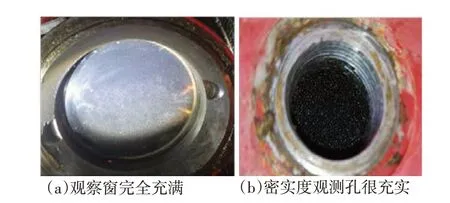

如图7所示,充填实验完成后,玻璃观察窗和密实度观测孔填充密实程度很高,且砂量满足预期要求。

图7 充填密实情况

通过研究环空阻流控水充填规律,表明控水筛管的盲管段能够达到很好的充填效果,现场作业能够实现井筒环空100%的充填率,环空阻流控水在现场施工具备可行性。

3 环空阻流控水施工及工艺措施

海上油田中一些泥质含量较高的水平井在实施控水防砂措施后,存在油井提液量困难、最大液量太低,达不到理想的产油量[8],筛管或近井筒被堵塞的现象,导致产液量逐渐下降[9]。为了避免此类情况,环空阻流控水技术采取的工艺措施包括:

1)考虑原井泥质含量或泥岩段占比,如果泥质含量过高,控水后可能存在泥质堵塞风险。兼顾防砂和控水效果,将阻水颗粒由较细粒度的40/60 目变为中等粒度的20/40目。

2)考虑保证控水效果和后期提液的双重需求,改变不同产液段的控水阀布置数量,在较好的油层可将控水阀适当加密;如油水分布不确定,可统一加密控水阀布置。

3)通过在不同水平段适当放大或缩小控水阀的孔径,来有效改善地层流入剖面,延缓见水时间,降低含水上升速度[10]。

4)现场进行充填作业时,在不压破地层的前提下,控制较高的施工压力,可填补地层亏空或裂缝,增强对近井筒和环空内流体流动的控制能力。

5)老水平井修井时,采用环空阻流控水技术还应注意压井液、暂堵剂与地层的配伍性,尽量减少地层漏失量,避免污染储层。

4 现场应用效果分析

Q 油田储层主要以高孔高渗疏松砂岩为主,前期开发中大批量采取水平井独立筛管完井,在油藏边底水的驱动下,油田含水上升较快,目前油田整体含水90%以上,大部分水平井生产过程伴随有出砂现象,治理起来非常困难,油田对有效防砂控水技术需求迫切。

Q1H 井是该油田的典型高含水出砂井,1 口208.25 mm(8⅟2")裸眼水平井,于2014 年8 月15 日投产,原井下入134.75 mm(5⅟2")优质筛管砾石充填防砂。2018 年化验出砂,最大出砂量0.1%,油井产液持续下降,停井前日产液360 m3/d,产油10.3 m3/d,含水97.12%,生产压差1.23 MPa。

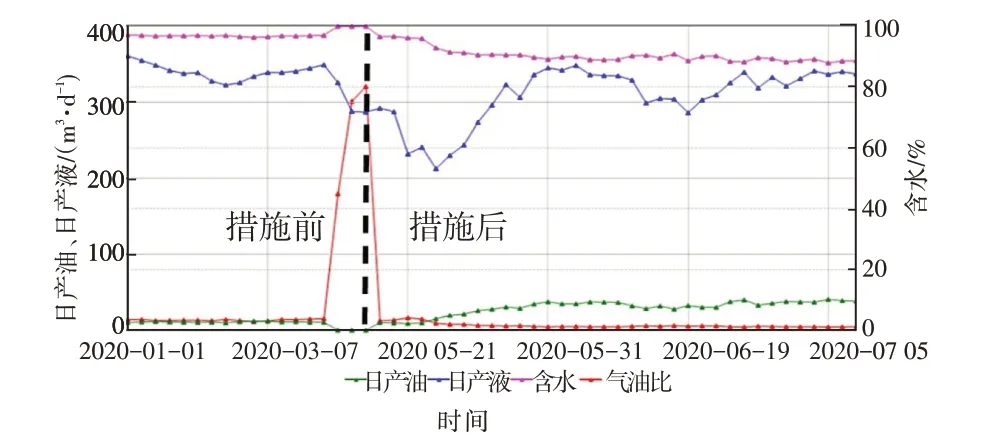

油藏分析原井出水点不明确,大修再完井采用了环空阻流控水工艺,在原筛管内下入70.44 mm(2■8")控水管柱进行环空阻流控水。修井完成后生产稳定,如图8所示,日产液330 m3/d,产油40.5 m3/d,含水87.72%,生产压差4.45 MPa。采取措施后存在流压略微降低的现象,通过提高周边对应注水井的配注量,有效改善了该情况。

图8 控水措施前后生产曲线

5 结论

1)环空阻流控水技术能够实现井筒环空轴向相邻段之间的窜流控制以及径向进入筛管的控制,能够实现水平井有效地控水。

2)相同排量下,阻水颗粒对油阻力小,对水阻力大,利于改善油井控水效果。

3)环空阻流控水技术结合了控水和砾石充填防砂两大特点,控水效果明显,防砂有效期长,能够实现油井控水防砂的双重目的。

4)油井实施环空阻流控水技术后,应制定合理的生产制度,密切跟踪生产参数、出砂量及临井注入参数,提高采油量,保证防砂、控水效果。

5)环空阻流控水工艺在出水不明确的老井已显现出很好的控水稳油效果,在新井完井时应用此项工艺,其全生命周期控水稳油效果会更好。