垦利10-1油田沙河街地层井身结构简化及配套技术

2022-08-27江智强冯硕刘颖杰李文博张庆春

江智强,冯硕,刘颖杰,李文博,张庆春

1.中海油能源发展股份有限公司 工程技术分公司(天津 300452)

2.中海石油(中国)有限公司 天津分公司(天津 300459)

0 引言

垦利10-1油田位于我国渤海湾南部海域,勘探实践表明,垦利凹陷内发育有丰富的中孔中渗油气藏,具有良好的开发前景,且储层埋藏较深,主要集中在古近系沙河街地层[1]。但在前期的探井作业中发现,垦利10-1 油田沙河街组地层容易坍塌、井壁稳定性差、井下复杂情况多,起下钻效率低[2]。为此,在设计时对目的储层在沙河街组的井采用了“339.73 mm(13⅜″)表层套管+244.48 mm(9⅝″)技术套管+177.80 mm(7″)尾管”的3层井身结构[3]。经过垦利10-1 油田前期4 口井钻井作业的摸索和经验积累,发现在保证作业安全的前提下,通过使用海水膨润土浆深钻技术、改进型PEC钻井液体系及等壁厚马达与水力振荡器配合深钻技术,能够适当加深部分沙河街井的二开311.15 mm(12¼″)井眼深度,提出了简化储层在沙河街地层且井深在3 100 m以内井身结构的设想,首次实现了二开井眼一次性钻穿明化镇组、馆陶组、东营组和沙河街组4套不同地层。

通过在垦利10-1 油田尝试应用,已有10 口井顺利完成井身结构简化,将设计需要三开完钻的井,提前到二开完钻,规避了下177.80 mm尾管作业风险,简化了作业步骤,缩短了钻井作业周期,有效降低了作业费用,经济效益显著,值得进一步推广应用。

1 地质概况与实钻情况统计

1.1 垦利10-1油田地质概况

垦利10-1 构造位于莱北的低凸起南界大断层下降盘,沙河街组的构造特征为受莱北1 号边界大断层控制继承性发育的半背斜构造,其内部被北东向、北西向断层分割成多块断块,构造为南低北高,地层向东、西、南3方面下倾;明化镇组、馆陶组断裂系统十分发育,为复杂的断块构造[4]。

垦利10-1 油田揭示地层自上而下分为第四系的平原组,新近系的明化镇组和馆陶组,古近系的东营组和沙河街组。明化镇组又细分为明上段和明下段,沙河街组又细分为沙一段、沙二段和沙三段,含油层位主要发育于新近系的明化镇组明下段和古近系的沙河街组沙三段[5]。

1.2 探井复杂情况分析

通过对垦利10-1 油田已钻部分探井井身结构及各井段复杂情况的统计分析发现:探井钻遇的复杂情况主要包括遇阻遇卡、频繁憋压、抬钻具、缩径、返出大量泥团和井壁掉块等,并且在平原组、明化镇组、馆陶组、东营组和沙河街组均有不同的井出现复杂情况。

通过对已钻井井身结构、复杂情况及井壁稳定性分析可知:垦利10-1油田地层孔隙压力总体上属于正常静水压力系统;各地层均含不同程度泥岩,上部地层泥岩成岩性较差、水化膨胀性较强;下部地层砂泥岩互层较多且砂泥胶结强度不高,泥岩水化引起局部膨胀;沙三段探井采用215.9 mm(8½")井段完钻的井,作业效率低,起钻困难。

通过上述地质特征及已钻探井复杂情况分析,为井身结构优化设计提供了地质基础及现场经验。

2 井身结构优化可行性分析

在初期勘探评价阶段,三开井身结构能够完全满足海上钻井安全,并实现勘探开发要求[6]。但随着垦利10-1区块勘探开发脚步不断迈进,钻完井提速提效和经济高效开发的需求也越来越迫切,此时井身结构方面存在一些优化空间[7]。通过现场钻井经验表明,目前采用的三开井身结构主要存在以下问题:①开次较多,每开次完钻需要作业时间过多,若优化一层井身结构,可减少总钻井周期15%以上;②套管层次多,套管用量大,成本过高。因此,为了提高钻完井效率,增加经济收益,有必要对后续该区块开发井的井身结构进行优化。

井身结构优化的任务是优化套管下入层次、下入深度以及优化钻头与套管尺寸[8]。而其中重要内容是套管的层数设计,套管层数设计须有效封固钻井过程中钻遇的必封点,降低下部施工可能遇到的井壁稳定等风险,保证井下安全,缩短钻井周期[9]。套管层数设计主要受到储层压力、储层地质特征以及现有钻井工艺水平等限制[10],同时还需兼顾考虑钻柱强度、套管下入校核等问题。为此,在明确了井身结构设计标准后,对已钻井进行三压力剖面情况、钻柱强度、套管下入校核分析。

2.1 井身结构优化思路

根据垦利区块前期地质勘探及实钻经验,将三开井身结构简化为二开井身结构设计,简化后的钻头尺寸为Φ406.4~311.2 mm,套管尺寸为Φ339.7~244.5 mm。优化前后的井身结构如图1、图2 所示。优化前后的井身结构区别在于,优化后使用311.15 mm钻头直接完钻,减少一开井身结构,有利于缩短钻井周期,减少钻井费用,降低钻井投入总成本。

图1 优化前的井身结构

图2 优化后的井身结构

2.2 地层压力

目标区块已钻探井地层三压力曲线如图3 所示,整个区块都处于正常压力系统。垂深855 m 处存在坍塌压力突增的异常点,但已钻井在该点处并未发生坍塌、漏失等现象,且井眼扩大率正常。

图3 已钻探井地层三压力曲线

在起下钻的过程中,井底会产生一定的抽汲压力和激动压力,此时井内有效液柱压力当量密度为[11]:

有效液柱压力当量密度ρmE应当小于或等于该井段中最小地层破裂压力密度ρfmin。即:

考虑到地层破裂压力存在误差,附加安全系数Sf,则套管裸露段底界(必封点深度)为:

式中:ρpmax为最大地层压力当量密度,g/cm3;Sw为最大抽汲压力当量密度,g/cm3;Sg为最大激动压力当量密度,g/cm3;Sf为地层破裂安全增值当量密度,g/cm3。

根据已钻探井的三压力计算,证明了明化镇至沙河街组具备同一裸眼段实施的可行性。

2.3 钻具强度及套管下入校核

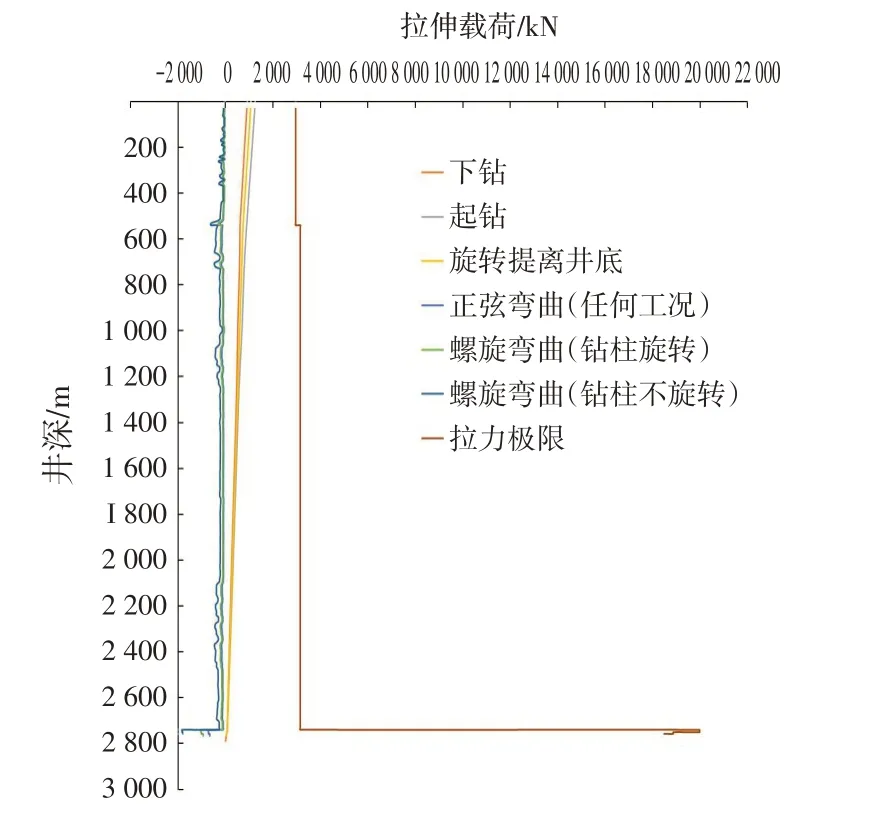

以设计井中井深最深,井斜最大的B37 井为例计算,在同等条件下,采用优化井身结构,使用139.7 mm新钻杆,比传统三开井身结构使用127 mm钻杆,钻具抗拉余量提升300 kN 左右,钻具安全性更高。计算结果如图4、图5所示。裸眼段摩阻系数从0.2~0.35 分别计算下套管工况时的钩载大小,套管下到位时钩载余量充足,套管可以依靠自重正常下入到位,如图6所示。

图4 井身结构优化前钻杆有效拉力

图5 井身结构优化后钻杆有效拉力

图6 不同摩阻系数下套管钩载

3 井身结构简化配套技术

3.1 海水开路膨润土浆深钻技术

垦利10-1 油田浅部明化镇地层主要为褐灰色黏软泥岩,活性泥岩黏土矿物质含量高达20%~50%,大段的活性泥岩极容易水化膨胀[12]。根据前期作业经验,如果使用泥浆钻进,返出的岩屑容易产生“泥球”,堆积在泥浆返出口,影响作业时效[13]。为此,二开上部井段采用了海水开路钻进加海水膨润土浆深钻技术,尽可能使岩屑分散,冲刷井壁,增加井眼扩大率,并大幅提升上部地层机械钻速,提高起下钻效率,进而缩短二开井眼裸露时间,降低井壁坍塌风险,具体数据见表1。

表1 垦利10-1油田膨润土浆转化为泥浆深度及机械转速

3.2 改进型PEC钻井液体系

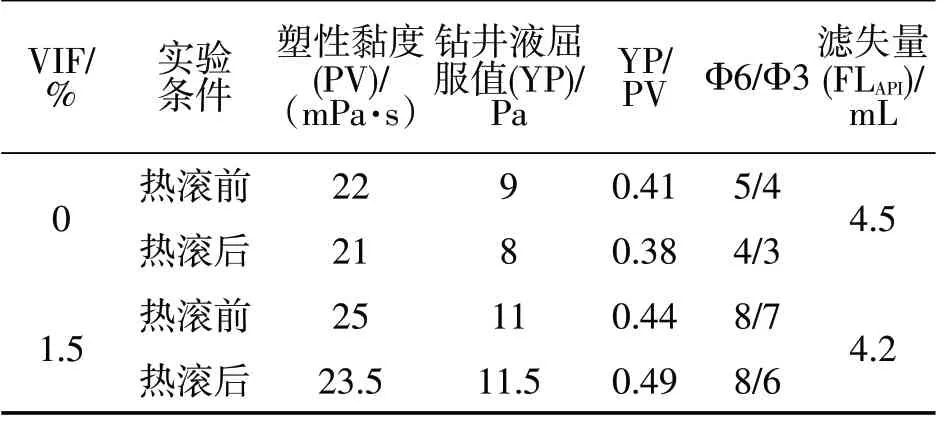

面对垦利10-1 油田沙河街地层容易坍塌的难题,在初期钻井设计中采用了渤海油田最常用的“海水/膨润土浆(一开)+PEC体系(二开)+PEM体系(三开)”的三段式钻井液体系,通过利用PEM 体系的“强抑制”性能,支撑稳定易坍塌的沙河街地层。但是PEM 体系的“强抑制”会造成上部井段井壁过硬,使得起下钻比较困难。针对这一问题,对传统PEC 钻井液体系进行优化改进实验,引入PF-HAS(氨基硅醇)替代PF-JMH-YJ(有机正电胶),PFHAS是以聚胺抑制剂为基础加入硅羟基,HAS中的Si-OH 结构与黏土矿物中的Si-OH 结构缩聚成Si-O-Si结构,在黏土表面形成疏水层,阻止黏土水化,与传统有机正电胶相比,提高了钻井液抑制性,同时避免了井壁过硬和钻井液黏度过高的现象(图7)。室内热滚实验证明,HAS的加入对原PEC钻井液体系的流变性及滤失量无明显影响,具体数据见表2。同时在现场实际钻进作业中,未出现泥球、倒滑眼憋扭矩等复杂现象,钻井液性能稳定。

表2 加入HAS后钻井液的性能变化情况

图7 使用钻井液后岩石亲水性实验

同时为解决井深增加、钻井液携岩能力差的问题,在原PEC钻井液基础上优选使用提切降滤失剂PF-VIF 来替代原有的RS-1和XC,使得改进型PEC体系提高钻井液切力的同时,黏度更容易调节控制。改进后的钻井液性能结果见表3。

表3 加入VIF后钻井液流变性变化情况

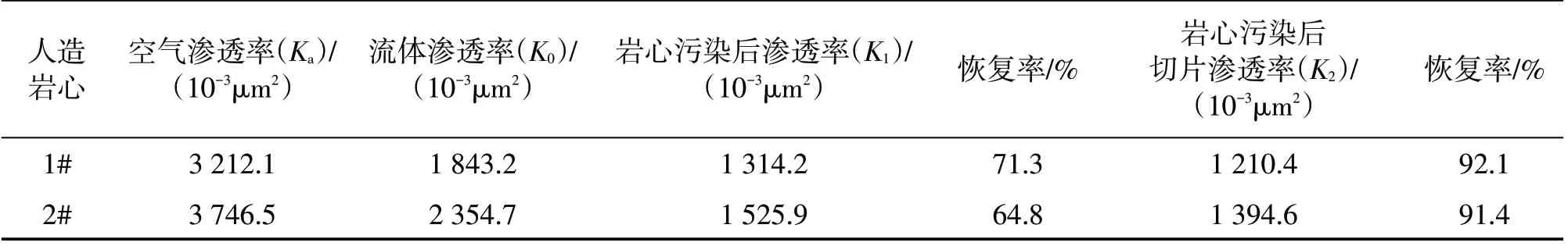

根据钻井液优化研究,形成了最终的新型钻井液体系,其基础配方为:3% 海水膨润土浆+0.25%NaOH+0.3%Na2CO3+0.25%PAC-HV+0.25%PACLV+1.5%VIF+2%LSF+1%PLH+4%HTC+1.5%HAS,通过动态污染实验对改进型钻井液进行渗透率恢复值评价。由表4 可以看出,岩心污染后渗透率恢复值高达71.3%,切片后渗透率恢复值达92.1%,钻井液体系对储层具有很好的油气层保护效果。

表4 优化后钻井液储层保护实验

通过现场实钻,首次成功实现了使用一套钻井液体系一次性钻穿明化镇组、馆陶组、东营组和沙河街组4 套不同岩性特征地层的目的,钻进及起下钻过程十分顺利,钻井时效大幅度提升,取得了良好的应用效果。

3.3 等壁厚马达与水利振荡器配合深钻技术

简化井身结构,在解决了井壁稳定性的问题后,面临的另一个挑战就是长裸眼段的井眼轨迹控制。目前,在定向工具方面,海上油田常用的是马达钻具和旋转导向钻具。但是随着井深的增加,常规马达钻具经常出现工具面不稳定、托压严重、定向滑动困难等问题。采用水力振荡器配合马达深钻,可以有效解决深部地层马达滑动过程中出现的钻柱托压问题,使钻压有效传递到钻头上,减少底部钻具黏附卡钻等复杂情况发生,大大节约钻井成本。

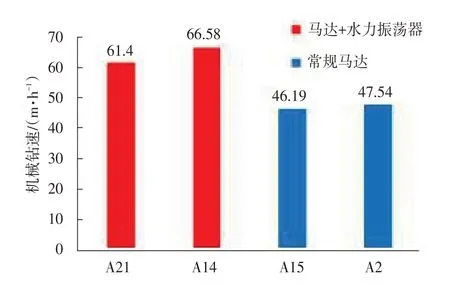

根据软件进行模拟,计算水力振荡器不同阀盘尺寸对应的泵压数据,再由现场泵况选择适合的阀盘尺寸。结合现场实钻情况,203.20 mm 水力振荡器311.15 mm 井眼中钻井效果如图8 所示。水力振荡器配合马达深钻相对于常规马达钻进,平均机械钻速提高36.6%,有效解决了深层滑动造斜过程中马达产生的托压问题,大幅提高钻井时效。

图8 不同井下工具机械钻速对比

4 应用效果

井身结构简化技术已经在垦利10-1 油田成功实施了10口井,作业效率和井下安全得到了大幅度提升,效果显著。据统计,垦利10-1 油田A/B 平台前期共有4 口井深在3 100 m 以内的井使用了三层井身结构,平均单井钻井工期为13.58 d;有10 口井使用了优化后的两层井身结构,平均单井钻井工期为11.35 d。可以看出,经过井身结构简化,平均每口井可节省工期2.23 d。目前垦利10-1油田经过井身结构简化的10口井,累计节省工期22.3 d,节省费用2 899万元,取得了良好的经济效益(图9)。

图9 二开、三开井身结构工期对比

5 结论

1)以垦利10-1 区块地质特征及已钻探井情况统计为基础,通过三压力曲线必封点位置验证、钻具强度及不同摩阻系数下套管下入钩载,对优化后的二开井身结构进行可行性分析,制定井身结构优化方案,满足垦利区块的经济开发需求。

2)通过使用海水膨润土浆开路深钻技术,有效扩大井眼直径,充分释放机械钻速,提高了作业效率;改进优化PEC 钻井液体系,使用一套钻井液体系一次性钻穿明化镇、馆陶组、东营组和沙河街4套不同的地层,成功解决了垦利10-1油田沙河街地层容易坍塌的问题;配合使用等壁厚马达加水力振荡器深钻技术,顺利完成深部定向井井眼轨迹控制。

3)垦利10-1油田已优化井身结构的井共10口,可行性研究及现场应用结果表明,优化后井身结构满足钻完井作业要求,可有效提高作业效率,累计节约工期22.3 d,累计节省费用达2 899万元,经济效益显著,具有良好的应用前景,值得进一步推广。