塔里木油田深层寒武系白云岩钻井提速技术研究与应用

2022-08-27何仁清徐代才依力哈木江塔依尔王坛吴佳杭

何仁清,徐代才,依力哈木江·塔依尔,王坛,吴佳杭

中国石油塔里木油田分公司 安全环保与工程监督中心(新疆 库尔勒 841000)

盐下碳酸盐岩、白云岩是全球范围内油气勘探的重要领域。塔里木盆地寒武系盐下油气藏勘探程度低[1],作为塔里木油田重点勘探目标,寒武系盐下油气藏普遍埋深超6 000 m,其中下奥陶系统、上寒武系发育大套白云岩,压实程度高,部分层段发育燧石结核和硅质,可钻性极差,单只进尺低。轮探1井获勘探突破之前,寒武系盐下油气藏井钻井周期普遍超300 d,奥陶系、寒武系白云岩层段单只常规钻头平均进尺仅105 m,机械钻速不足1.5 m/h。以CT1 井为例,该井5 877 ~7 103 m 段白云岩地层平均单只钻头进尺87.6 m,机械钻速1.03 m/h,仅白云岩地层钻井周期长达110 d,严重制约寒武系盐下油气藏的勘探进程。

1 白云岩地层钻井提速难点

1.1 常规钻头进尺低,钻头及提速工具选型困难

寒武系白云岩已钻井中,YL6、CT1 等井采用的攻击性PDC 钻头和IADC537、617 系列牙轮钻头崩齿严重;ZS5、YL6 等井采用的高布齿密度PDC 钻头机械钻速低,肩部磨损严重;IADC737系列牙轮单只进尺无明显提高,且机械钻速低。

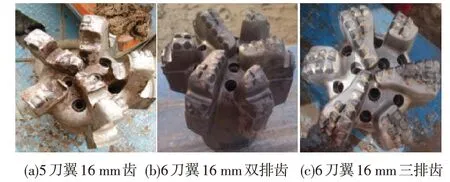

5 刀翼16 mm 齿PDC 钻头因布齿密度低,单齿载荷大,攻击性强,机械钻速达2.1 m/h,但内外锥部分崩齿严重。如图1(a)所示:内锥崩齿后成环形槽,肩部崩齿,钻头缩径,单只钻头进尺仅69 m。为提高钻头寿命,ZS5井采用6刀翼13 mm或16 mm齿PDC钻头,鼻肩部采用双排或三排设计,如图1(b)、(c)所示:布齿密度增加,钻头磨损改善,单只进尺提高,三排齿PDC钻头进尺达到130 m,但平均机械钻速仅1.1 m/h,肩部仍见崩齿。

图1 PDC钻头磨损情况

因PDC 钻头磨损严重,ZS5、YL6 等井采用了各类型的牙轮钻头。如图2 所示,IADC537 系列牙轮钻头的楔形齿出露高、攻击性较强,但内外锥崩齿严重,采用球型齿的IADC737系列钻头崩齿有所改善,但机械钻速不足1 m/h,受限于轴承寿命,单只进尺无明显提高。

图2 牙轮钻头磨损情况

为探索白云岩地层新型破岩方式,ZS5 井在下奥陶系统试验使用旋冲钻具提速,进尺仅4 m,因机械钻速低起钻,配套钻头的内外锥部分多个切削齿崩落,如图3 所示。此外,由于深井超深井泵压限制、井漏风险等原因,涡轮等提速工具使用受限。

图3 旋冲配套钻头磨损情况

1.2 扭矩波动大,稳定切削困难

白云岩可钻性差,钻头布齿密度增加或切削齿磨损均会导致切削齿吃入困难,此外因深井钻柱能量传递不足,切削齿吃入后剪切破岩困难,以上均会导致钻进时扭矩波动,频繁憋停,起出钻头肩部外侧崩齿严重。

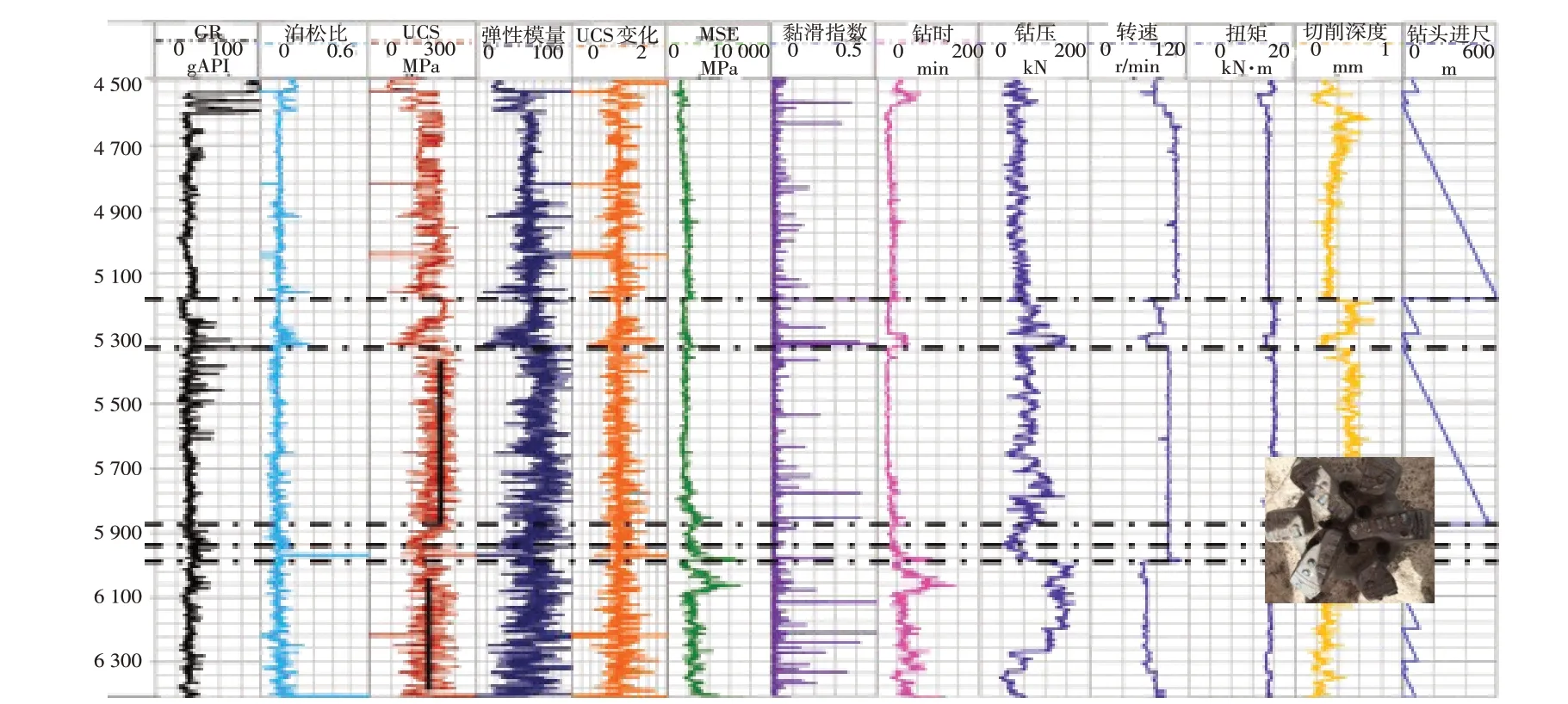

因井底钻头工作状态难以获取,采用地面黏滑指数[2]反应钻头在井底的扭矩波动情况。以CT1 井寒武系白云岩段钻井参数为例,如图4 所示,井段5 980~6 420 m、5 180~5 340 m黏滑指数较其余井段明显升高,单只钻头进尺明显低于同层段其他钻头,且机械钻速低,起出钻头肩部外侧磨损严重。钻井参数(高钻压低转速)、钻头磨损情况及黏滑指数均表明钻头在井底工作状态不平稳。

图4 钻井参数分析

2 深层寒武系白云岩钻井提速研究

为解决深层奥陶系、寒武系白云岩钻井提速难题,塔里木油田开展了基于岩石力学研究、钻头磨损分析的白云岩钻井提速攻关,形成了以“预破碎+稳定切削”为核心的深层寒武系白云岩钻头和提速工具优选方法。

2.1 岩石力学分析

塔里木盆地寒武系-中下奥陶统是一套以碳酸盐岩为主体的海相沉积层系,上寒武系下丘里塔格组和下奥陶系统蓬莱坝组发育埋藏类白云岩[3],即灰岩被成岩物质交代,发生白云石化,形成具有不同级次结晶结构的白云岩,如图5(a)所示,镜下观察白云石的结晶度高、有序度好、岩性纯。

因为沉积环境中成熟有机质、热液活动等原因,奥陶系-寒武系碳酸盐岩硅化作用发育,具体表现为与围岩呈突变接触的燧石结核,如图5(b)所示;以及沿裂缝、孔洞发育的隐晶质硅质和自生石英,如图5(c)所示。XRD 分析证明,燧石结核成分仍以石英为主,见表1。

图5 硅质白云岩、燧石结核白云岩和白云岩

表1 燧石结核XRD分析(质量分数) /%

由于构造缝、成岩缝、溶蚀缝等原因,白云石除具有高结晶度特征外,还具有纵横向不均质性。刻划实验显示,由于缝隙充填物不同,岩样刻划强度范围105~280 MPa,岩心表面刻划强度波动幅度大,均值约为214 MPa。白云岩在埋藏条件下,比灰岩更脆,易产生破裂作用,这也是白云岩储集层特征之一。三轴岩石力学实验揭示了白云岩的脆性特征,如图6所示,含燧石结核白云岩抗压强度最高超过200 MPa,应力应变曲线呈明显的阶梯状,应力应变曲线及岩石破碎状态均表现出脆性特征。

图6 三轴岩石力学实验

2.2 钻头优选

根据钻头磨损特征和岩石力学实验,奥陶-寒武系地层钻头磨损特表现为崩齿,其主要原因是(白云岩、燧石结核、硅质的)高抗压强度、(裂缝充填物不同造成的)地层不均质性、(黏滑引起的)井下振动等导致的冲击损伤;硅质白云岩、燧石结核研磨性强,但其对切削齿的研磨性损伤后发于冲击损伤。

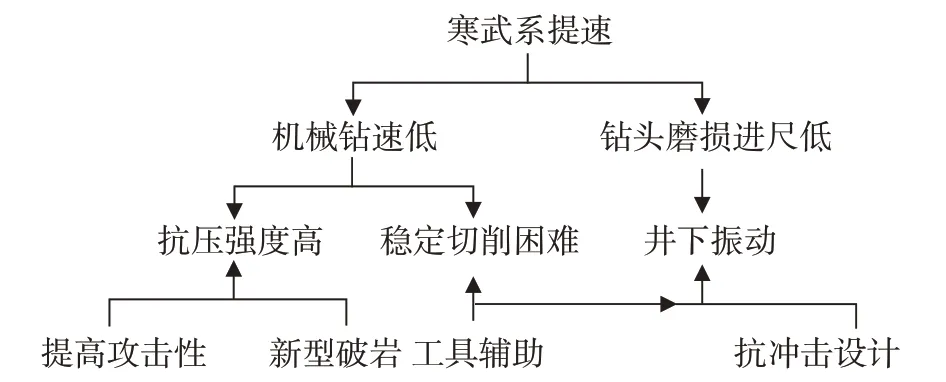

因地层的高抗冲击性特征,传统PDC钻头以降低布齿密度、减小切削齿后倾角等方式只能单方面解决钻头攻击性问题,无法保证单只钻头进尺。在牙轮钻头和常规PDC钻头应用受限的情况下,要提高白云岩地层的机械钻速,一是优选白云岩新型破岩方式,二是解决稳定切削难题。而提高单只钻头进尺,关键是优选高抗冲击切削齿,提高钻头抗冲击性,解决思路如图7所示。

图7 提高机械钻速解决思路

2.2.1 切削齿优选

对于传统平面PDC 齿,研究结果表明,可通过调整后倾角、控制切削深度、提高布齿密度、降低切削速度即转盘转速等方式减轻对切削齿的冲击,但上述方式常以牺牲钻头攻击性为代价,不能从根本上解决非均质地层引起高冲击性难题。ZS5井采用的三排齿PDC 钻头,通过增加布齿密度、调整后倾角,抗冲击性有所提高,但肩部外侧因井下振动崩齿严重,且机械钻速低。

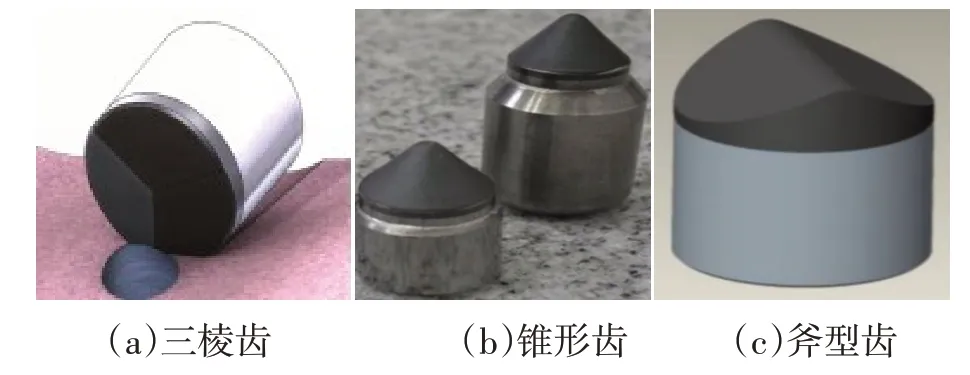

近几年兴起的非平面PDC 齿为抗冲击性切削齿优选提供了新的思路[4-6]。非平面齿以多平面分散不均质地层冲击力,避免切削齿正面受力:斧型齿、三棱齿等非平面齿钻遇燧石或硅质时,如图8所示。非均质地层不再直接冲击金刚石复合片平面,燧石或硅质与凸脊产生线接触,产生的冲击力由多个平面分担,切削齿抗冲击力增强,同时凸脊以线接触即应力集中方式挤压地层,破岩效率提高。三棱齿使用已在塔里木油田库车山前的砾石层取得良好的提速进尺效果。

史密斯发明的锥形齿、斧型齿同样具有多平面分散抗冲击力的特性,如图8(b)、(c)所示,两者的金刚石层厚度分别是常规PDC 平面齿的2 倍、1.7倍,加之通过优化金刚石粒度分布等方式,锥形齿、斧型齿抗冲击性相应增强,同时两者均以应力集中方式接触地层,吃入性高于常规平面齿。

图8 非平面齿

综上,白云岩地层PDC切削齿选择应以非平面齿为主,通过多平面设计、增加金刚石层厚度、优化金刚石粒度等方式解决切削齿抗冲击性难题。

2.2.2 白云岩破岩方式及钻头优选

牙轮进尺受活动部件限制且机速低,不能满足深井超深井钻井需要;而白云岩埋藏深、抗压强度高特点,传统PDC 钻头剪切破岩效率低、不耐冲击。优选白云岩地层破岩新方式,满足提高进尺和机速需要,基础是利用白云岩的岩性特征,关键在于发挥各切削结构优势。

基于对白云岩脆性特征的认识,塔里木油田早在2013年开展了旋冲钻井实验,探寻通过体积破岩的方式提高白云岩地层的机械钻速。因白云岩地层高抗压强度以及PDC 钻头抗冲击性不足的天然劣势,利用PDC钻头的冲击钻井被证明不适用于白云岩地层。

在冲击钻井未取得效果的情况下,塔里木油田继续探索了利用白云岩脆性特征以及复合钻头“碾压冲击+剪切”破岩方式的现场试验:复合钻头牙轮结构冲击碾压井底岩石产生破碎坑,破碎坑周围岩石产生裂纹,预先形成的破碎坑和裂纹降低了岩石强度,提高了PDC 切削齿剪切效率[7-9]。此外,牙轮切削结构可承受较大的冲击载荷,避免PDC齿因受冲击而提前失效。2017年,ZH1井在白云岩地层试验了3只复合钻头,平均机械钻速1.9 m/h,进尺222 m,进尺和机械钻速提高明显,证明了“预破碎”破岩方式在白云岩类脆性硬地层提速的可行性。

因复合钻头现场应用仍受活动部件限制,塔里木油田进一步探索了利用PDC 钻头实现“预破碎”的提速现场试验。尖圆混合齿(尖锥齿与三棱齿、斧型齿、常规平面齿等混合)PDC钻头通过合理设计切削结构,以尖锥齿实现预破碎功能,通过设计尖锥齿、圆齿同轨切削,尖锥齿先吃入地层。如图9所示,白云岩在尖锥齿点接触下形成裂纹,地层强度降低,跟随切削的圆齿剪切破岩难度相应降低。此外,因冲击性显著优于平面齿,尖锥齿布置于肩部外侧,可减轻钻头涡动损伤,提高钻头稳定性,延长钻头使用寿命。

2.3 提速工具优选

根据寒武系白云岩钻头磨损特征及工作状态,该层段提速工具应以提供切削动力、稳定钻头工作状态为主要功能,以达到提高PDC 钻头剪切效率、降低钻头振动损伤的目的。

螺杆钻具将水马力转化为扭矩、转速输出,驱动钻头实现持续稳定切削。考虑寒武系白云岩地层中硅质、燧石等研磨性强,该层段螺杆选择应以大扭矩、相对低转速的螺杆为宜,防止钻头因转速过高而发生早期磨损。

扭力冲击器[10]将水力能量转换为高频周向冲击,在提供主动切削力的同时,避免钻进过程中黏滑,有利于钻头均匀切削,保护钻头,可用于寒武系白云岩地层提速。

3 现场试验效果

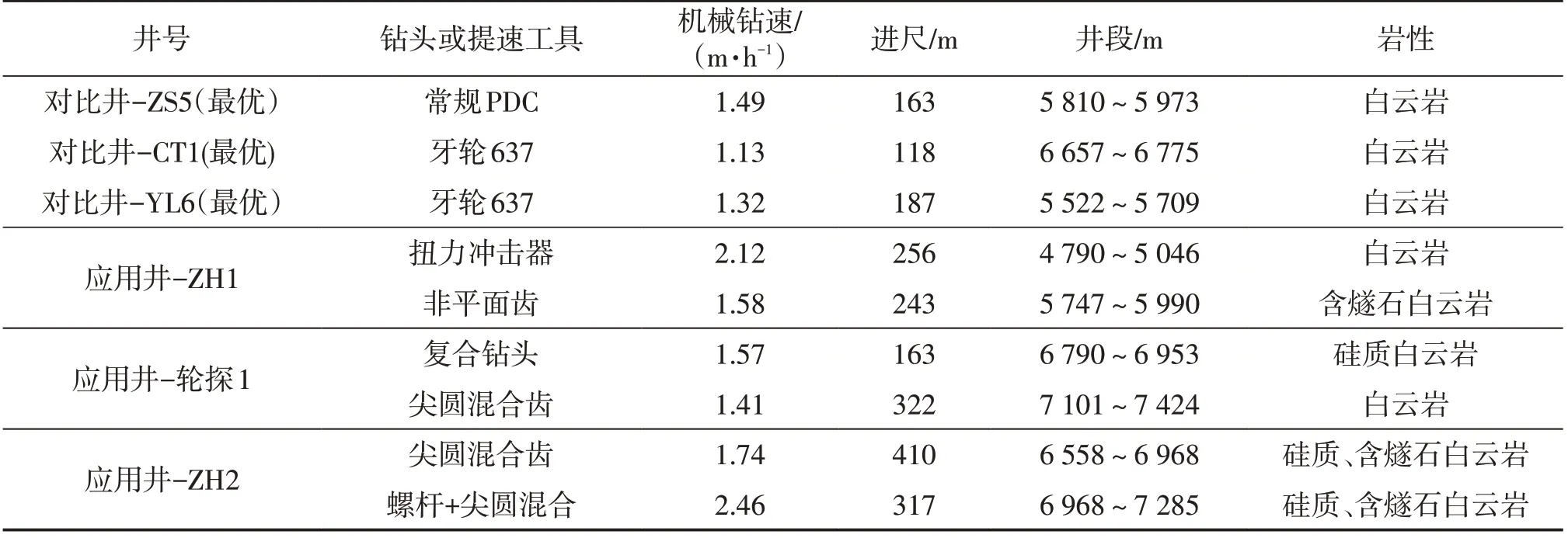

根据上述钻头和提速工具优选原则,寒武系盐下油气藏井ZH1、HT2、轮探1、ZH2等井探索了复合钻头、非平面齿钻头、尖圆混合齿钻头与螺杆、扭力冲击器等提速工具的配套应用,现场试验进尺、机速明显提高,深层寒武系白云岩单只钻头进尺提高83%,机械钻速提高34%,见表2。

表2 寒武系白云岩钻头和提速工具应用对比(12⅟4"井眼)

4 认识与建议

基于寒武系白云岩岩性特征、钻头磨损特征以及振动特征研究,提出了该类岩性钻头和提速工具的优选原则,现场试验提速效果明显,单只钻头进尺大幅提高。

1)发挥岩性特征和各切削结构破岩优势,是寒武系白云岩钻井提速取得突破的关键。寒武系白云岩脆性特征明显,选择具有挤压预破碎功能的复合钻头、尖圆混合齿钻头,可提高切削齿剪切破岩效率。

2)深井超深井钻具振动加剧钻头冲击损坏,钻头设计及提速工具选择应兼顾考虑钻头工作稳定性,即在抗冲击性设计的同时,以钻头的平衡性设计、提速工具选择等方式稳定井底钻头工作状态,延长钻头使用寿命。