顺北油气田低压易漏层泡沫水泥浆固井技术

2022-08-25王建云张红卫邹书强李明军

王建云, 张红卫, 邹书强, 李明军, 王 鹏

(中国石化西北油田分公司, 新疆乌鲁木齐 830011)

顺北油气田位于塔里木盆地顺托果勒区块,储层主要为海相碳酸盐岩裂缝性–洞穴型油藏,发育多条断裂带,区域地质条件复杂。其中,古生界二叠系地层火成岩段裂缝发育,埋深 3 800~5 400 m,二开中完井底温度90~120 ℃,地层漏失压力当量密度 1.25~1.27 kg/L[1–2],地层承压能力低,钻井、下套管及固井过程中易发生漏失,导致固井水泥浆返高不够,环空存在自由段,影响井筒完整性,对油气井的安全生产造成一定隐患。

目前,顺北油气田二叠系低压易漏层固井主要采用密度1.40~1.50 kg/L的高抗挤微珠水泥浆和密度1.60 kg/L的粉煤灰水泥浆,所采用的固井工艺主要有2种:1)对于下套管井口失返风险小的井,采用分级固井工艺,一级固井领浆采用低密度水泥浆,尾浆为常规密度水泥浆,二级固井采用低密度水泥浆,并引入试验封隔式分级箍;2)对于下套管井口失返风险大的井,采用正注反挤固井工艺,正注领浆为低密度水泥浆,尾浆为常规密度水泥浆,正注结束后,待尾浆起强度后再反挤常规密度水泥浆。虽然上述工艺和技术取得了一定的现场效果,但二叠系的固井漏失问题依然严重,部分条带固井漏失率超过80%[3–4],难以实现全封固。因此,需从隔离液、水泥浆及配套固井工艺方面进一步改进与革新,以满足顺北油气田低压易漏层井筒密封完整性要求。

泡沫水泥浆密度较低、强度较高,具有弹塑性与膨胀性,能极大地降低固井过程中水泥浆失返和浅层气窜的风险,提高水泥环的长期密封完整性,保证后期压裂和生产的安全。目前,泡沫水泥浆采用的发泡方式主要有化学发泡和机械发泡2种。其中,机械发泡是通过特制设备,在水泥浆中注入氮气,相比化学发泡具有发泡量大、水泥浆密度降幅大等优势,近年来广泛应用于易漏地层的泡沫水泥浆固井[5–8]。基于此,笔者针对顺北油气田二叠系固井漏失导致水泥浆返高不够、固井质量差的问题,优选了抗高温抗盐的蛋白质发泡剂和高聚物稳泡剂,研制了密度1.10~1.30 kg/L可调的防漏泡沫水泥浆体系,提出了基于井深、温度和压力的环空分段充气设计方法,以此为基础,研究形成了顺北油气田低压易漏层泡沫水泥浆固井技术,现场应用取得了很好的效果,为该油气田低压易漏层安全高质量固井提供了技术支撑。

1 发泡剂和稳泡剂优选及加量优化

1.1 发泡剂和稳泡剂优选及性能评价

以下研究的泡沫水泥浆,是向普通水泥浆体系中机械充入氮气,使气相与液相充分均匀混合,形成具有稳定结构的泡沫水泥浆。该泡沫水泥浆具有气泡不易破裂、半衰期长和携液量大的特点。

1.1.1 发泡剂 SCF-1

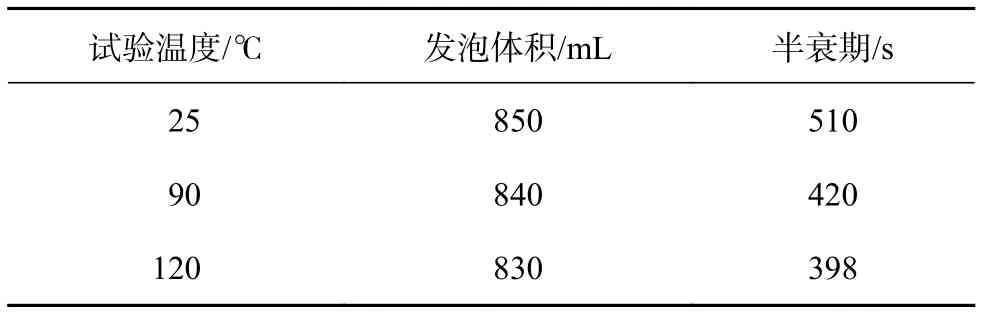

在室内优选了具有两亲结构的蛋白质复合发泡剂SCF-1,为了准确评价SCF-1在井底高温环境下的发泡性能,用老化罐对2%SCF-1溶液进行老化,评价SCF-1的发泡体积和半衰期,结果见表1。

表1 发泡剂SCF-1的性能Table 1 Performance of foam agent SCF-1

由表1可知,经高温120 ℃老化后,2%SCF-1溶液的发泡体积基本保持不变,泡沫半衰期略有缩短,但依然可以形成具有稳定结构的泡沫。这说明温度不影响SCF-1的发泡性能,SCF-1可在高温120 ℃下使用。

1.1.2 稳泡剂 SCF-2

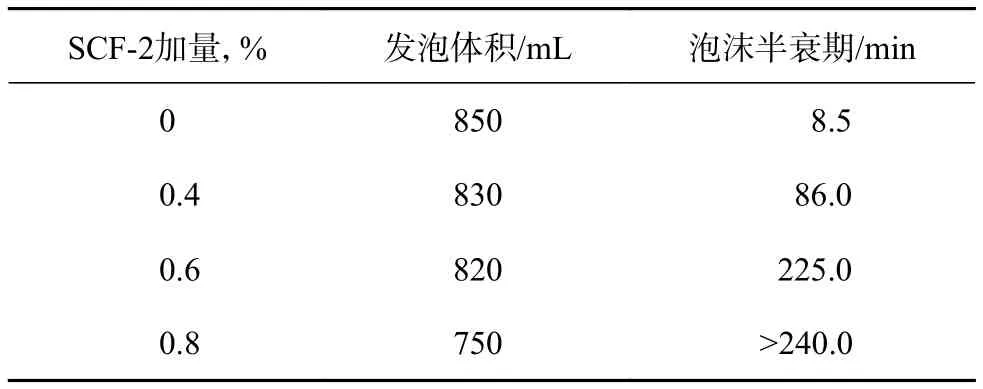

虽然SCF-1具有良好的高温发泡性能,但泡沫半衰期偏短,无法满足现场泡沫长时间稳定的需求。为此,室内优选了聚合物类耐高温稳泡剂SCF-2。SCF-2通过提高液相黏度来减缓泡沫排液速度,同时分子链中的表面活性基团可增强泡沫表面吸附分子间的相互作用,从而增强吸附膜强度,两者协同作用来增长泡沫半衰期[9]。室内试验评价了SCF-2对发泡体积和半衰期的影响,结果见表2。

由表2可知,2%SCF-1溶液中加入SCF-2后,可显著降低泡沫排液速度,明显增长泡沫半衰期,大幅提高泡沫稳定性;SCF-2加量为0.8%时,发泡体积由850 mL减小至750 mL,但泡沫半衰期则增长至4 h以上,实现了长时间稳泡要求。

表2 稳泡剂SCF-2对发泡体积与泡沫半衰期的影响Table 2 Effect of foam stabilizer SCF-2 on foaming volume and foam’s half life

1.2 发泡剂SCF-1和稳泡剂SCF-2的加量优化

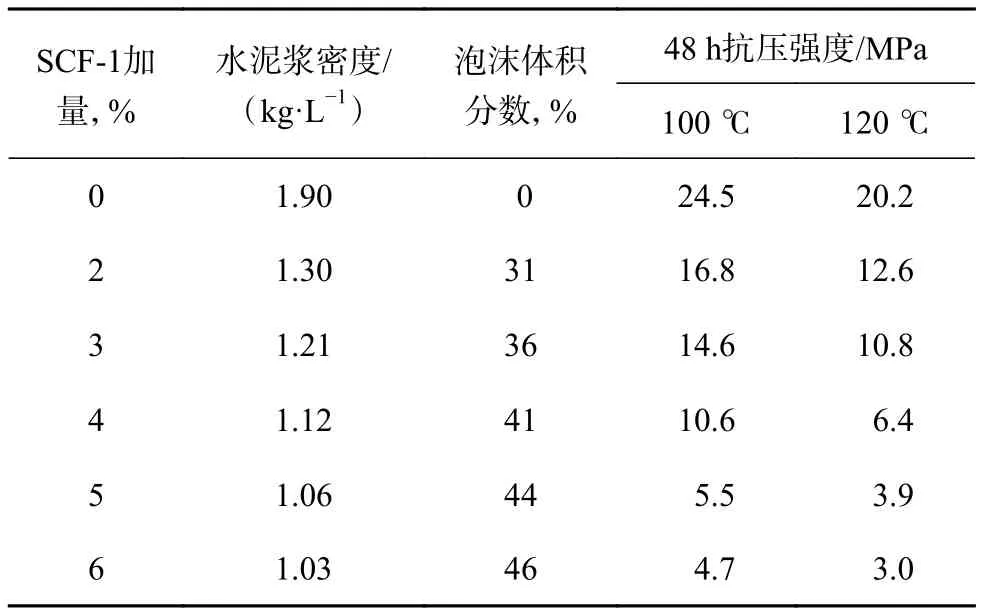

采用单因素变量法试验优化SCF-1和SCF-2的加量。先将SCF-2加量为固定0.2%,向1.90 kg/L常规水泥浆中加入2%~6%SCF-1,在密封搅拌浆杯中以转速 1 000 r/min 搅拌 1 min 后测水泥浆密度,分析SCF-1加量对水泥浆密度的影响,结果见表3。

表3 发泡剂SCF-1加量对水泥浆密度的影响Table 3 Effect of foam agent SCF-1 dosage on cement slurry density

由表3可知,随着SCF-1加量增大,水泥浆密度显著降低,泡沫体积分数明显增加,且水泥石抗压强度与SCF-1加量呈明显的负相关。SCF-1加量为2%时,水泥浆密度降至1.30 kg/L,泡沫体积分数升高至31%,水泥石在100 ℃下养护48 h的抗压强度达16.8 MPa;SCF-1加量为6%时,水泥浆密度降至1.03 kg/L,泡沫体积分数增大至46%,此时水泥浆变得黏稠,类似于“冰激凌”状,且具有一定的触变性,但水泥石在100 ℃下养护48 h的抗压强度仅为4.7 MPa,强度发育缓慢,会影响管鞋处的固井质量。前期研究发现,泡沫体积分数大于40%以后,水泥浆中气泡直径变大,泡孔间间隔层较薄,气泡容易形成串孔结构[10]。考虑泡沫稳定性与水泥石强度,SCF-1加量以2%~4%为宜。

为考察SCF-2加量对泡沫水泥浆稳定性的影响,将SCF-1加量固定为3%,利用密封加压设备制备密度约1.20 kg/L的加压泡沫水泥浆,注气压力为4 MPa,密闭取样后在100~120 ℃条件下进行高温高压养护,形成水泥石后测量其上、下部分的密度,结果见表4。

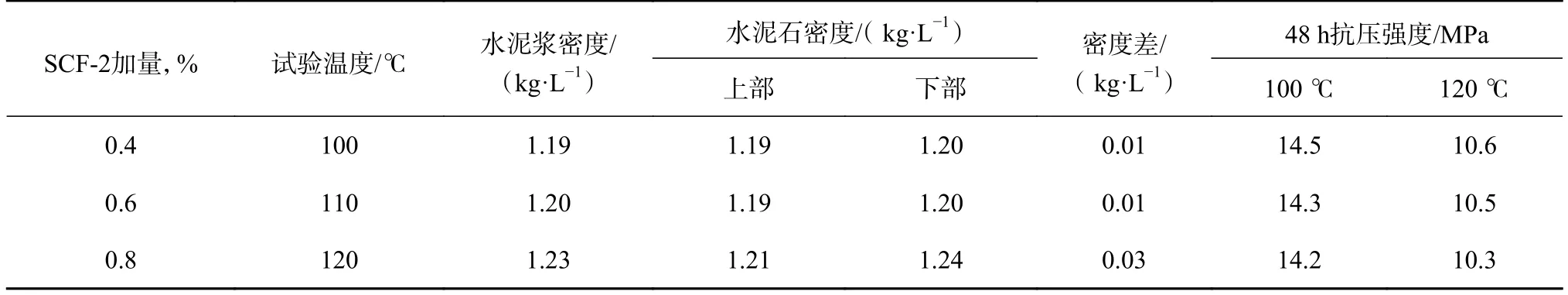

由表4可知,SCF-2加量为0.4%~0.6%时,温度110~120 ℃下泡沫水泥石的上、下部密度差小于0.03 kg/L,未出现分层或大孔隙,表明SCF-2在高温下具有优良的稳泡效果,可满足高温固井要求;抗压强度与SCF-2加量呈负相关,但抗压强度差小于0.4 MPa,表明SCF-2基本不影响水泥石的抗压强度。

表4 稳泡剂SCF-2加量对泡沫水泥浆稳定性的影响Table 4 Effect of foam stabilizer SCF-2 dosage on cement slurry stability

2 泡沫水泥浆体系的构建与性能评价

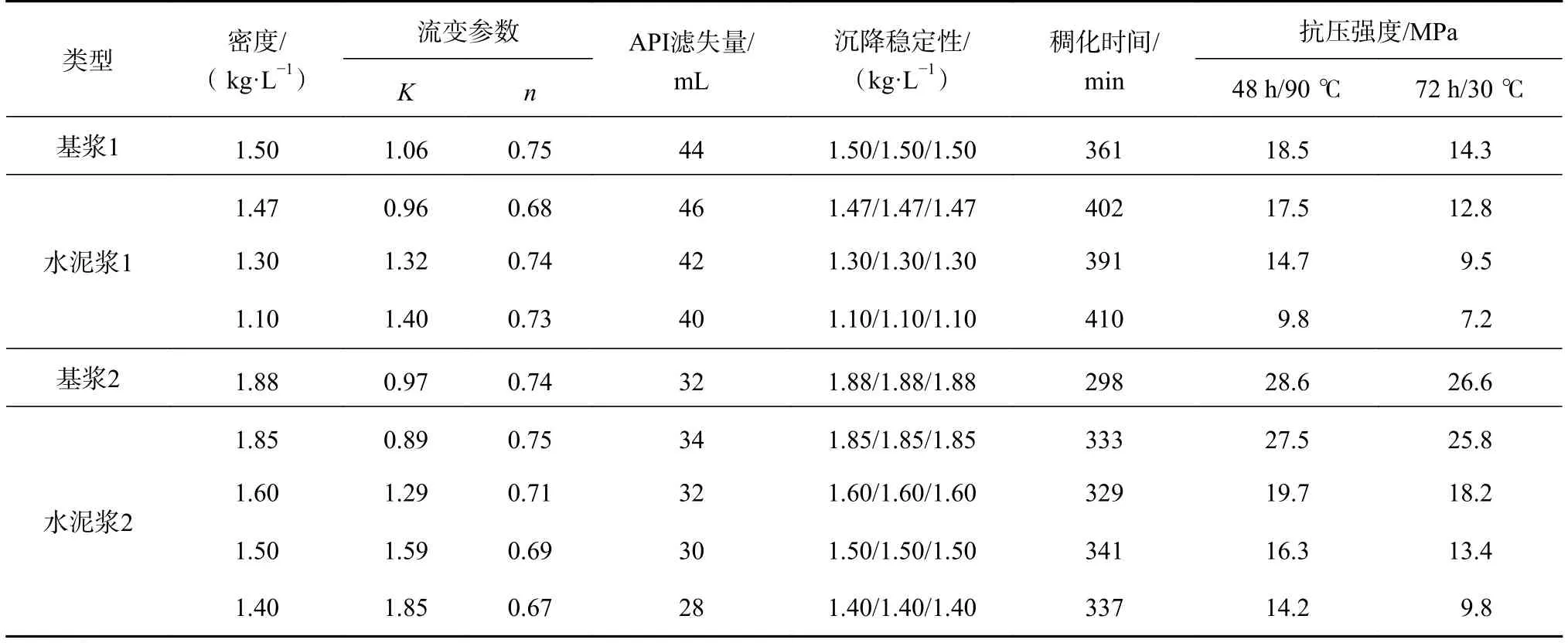

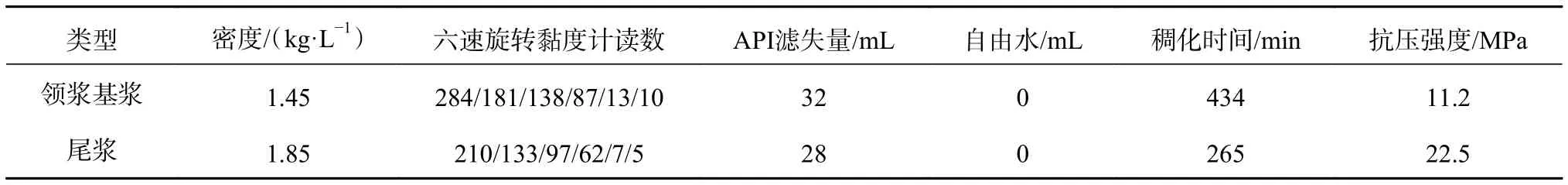

在优选发泡剂和稳泡剂并优化其加量的基础上,优选了大温差混凝剂、早强剂等外加剂,研制了以高抗挤微珠低密度水泥浆和常规密度水泥浆为基浆的泡沫水泥浆,并评价了其性能,结果见表5。

根据试验情况,若水泥浆基浆密度太大,对深井而言因为井下压力较高,需要的充气量太大,水泥浆整体性能会受影响,而且降低密度的能力有限。若泡沫水泥浆密度设计为1.50~1.60 kg/L,可以以常规密度水泥浆为基浆;若泡沫水泥浆密度设计为1.00~1.30 kg/L,宜以密度 1.40~1.50 kg/L 的低密度水泥浆为基浆。

由表5可知,根据泡沫水泥浆密度选择合理的基浆,形成泡沫水泥浆的流动性好,120 ℃温度下的API滤失量小于50 mL,比基浆低,稠化时间比基浆长约 30 min,水泥石强度发展快,密度 1.10 kg/L 泡沫水泥石常温下养护72 h后抗压强度可达7.2 MPa。

表5 泡沫水泥浆的基本性能Table 5 Basic properties of foamed cement slurry

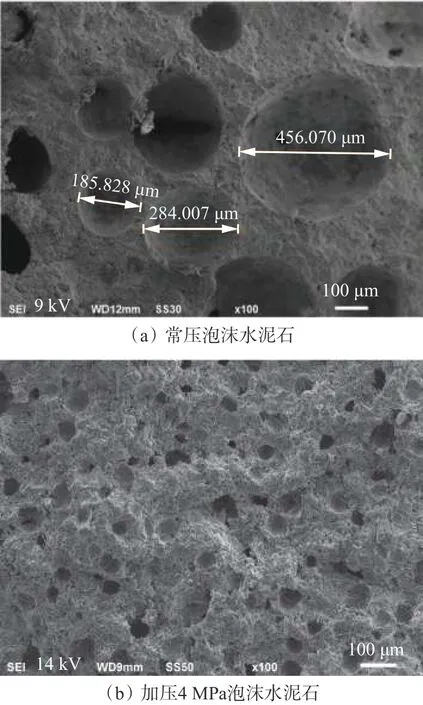

采用扫描电子显微镜观察密度1.10 kg/L的常压泡沫水泥石与加压泡沫水泥石的微观结构,结果如图1所示。从图1可以看出,泡沫水泥石中气泡分布均匀且相互分散、独立,气泡球形度高,常压泡沫水泥石中气泡直径约250 μm,加压4 MPa泡沫水泥石中气泡直径约50 μm。由此可知,提高养护压力可减小气泡直径,增加水泥石的密实性,从而提高水泥石的抗压强度。

图1 泡沫水泥石的微观结构Fig.1 Micro structure of foamed cement stone

3 泡沫水泥浆固井工艺

3.1 泡沫水泥浆固井多级分段注气设计

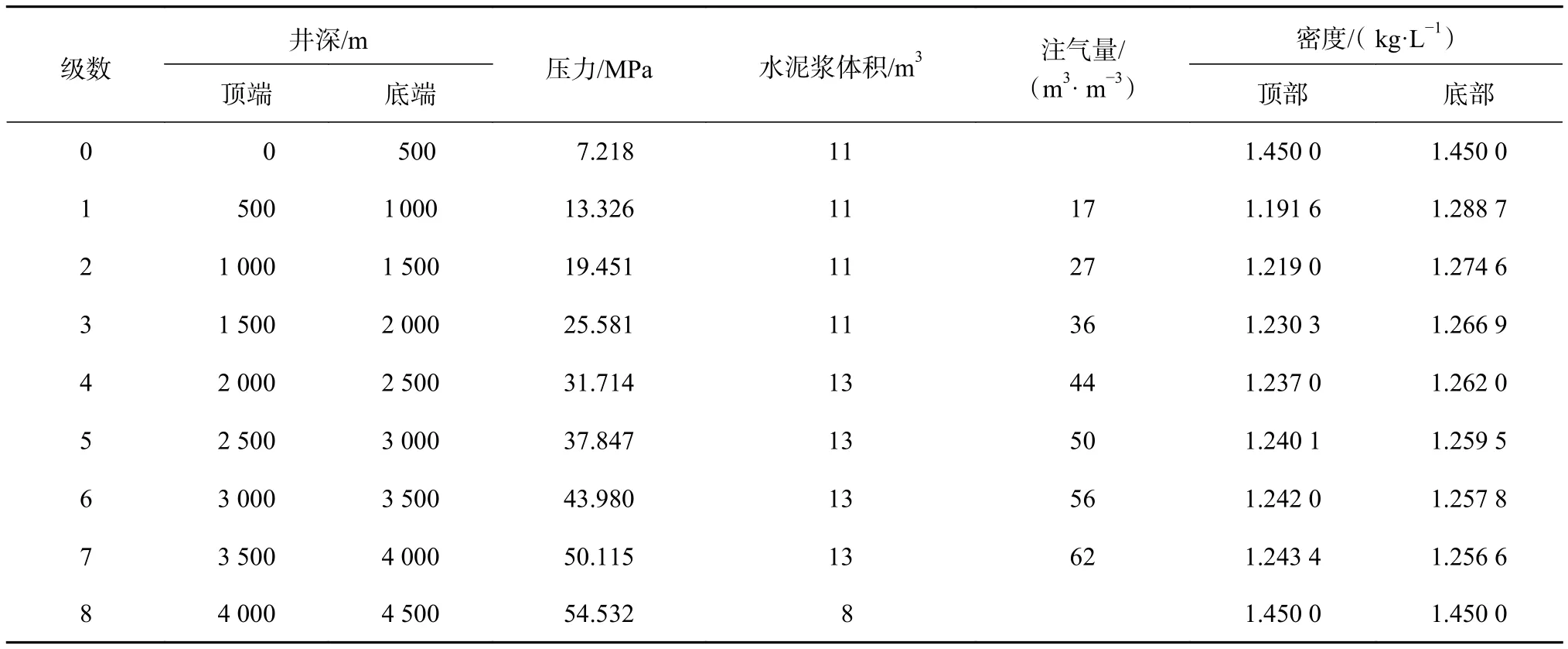

泡沫流体具有可压缩性,压力、温度和密度等参数会相互影响。为此,以薄弱易漏地层漏失当量密度为依据,结合地层压力和温度,采取分段设计方法,将全井筒水泥浆划分为微段单元,然后沿井身轴线方向进行迭代计算直至井底,计算得出井眼环空泡沫水泥浆密度分布[11–14]。基于顺北油气田二叠系的地层漏失压力,采用近平衡压力固井方式,并对其进行环空注气量设计。固井期间确保环空静液柱压力当量密度与中完钻井液密度接近,若封固0~4 500 m 井段,以每 500 m 为 1 个注气单元,其设计结果见表6。

表6中,顶部500 m采用基浆是为了保证泡沫水泥浆压实度,底部500 m采用基浆是为了保证管鞋封固质量[15];中间低压易漏层为泡沫水泥浆封固井段,根据井深变化实时调整注气量,保证不同井深下泡沫水泥浆密度均匀一致,防止恒气量注入时顶部泡沫水泥浆密度过低和底部泡沫水泥浆密度过高的问题。

表6 泡沫水泥浆固井多级分段注气设计结果Table 6 Cementing design of multi-stage segmented aeration of foamed cement slurry

3.2 配套固井技术措施

1)注水泥过程中,尽量保持水泥基浆密度均匀、排量平稳与施工连续,根据水泥基浆密度和排量合理控制注氮气排量,最大不超过设计排量。

2)固井前,先下放套管待悬重减少800 kN左右,垫吊卡或大钩吊提施工,待固井结束水泥石强度发展后再释放剩余悬重,以防止套管受压变形。

3)套管坐挂后,关闭环形防喷器,由套管头侧翼旁通接出两路高压返浆管线至高架槽,其中一路接至排污罐(池),将所有高压返浆管线固定好。

4)注水泥过程中,连续监控施工压力、排量及井口返浆情况,做好数据采集与反馈等工作,待隔离液出井口后由套管头旁通管线返至排污池。

5)以密度为1.45 kg/L的漂珠水泥浆为基浆,充气形成泡沫水泥浆的密度为1.18~1.20 kg/L,比钻井液密度低0.04~0.07 kg/L,可降低漏失风险,确保水泥浆一次性上返至井口。

6)碰压后,根据固井模拟结果,并结合泵压实际变化,设计反挤水泥浆密度和反挤量,在压实泡沫水泥浆的同时防止压漏地层;反挤结束后,憋压候凝72 h,以确保上部固井质量。

4 现场试验

基于上述泡沫水泥浆和固井工艺形成的顺北油气田低压易漏层泡沫水泥浆固井技术,目前已在顺北油气田2口井进行了二叠系封固试验,水泥浆均成功返出地面,固井质量优良。

其中,A井是一口评价井,一开套管下深1 500 m,二开采用ϕ333.4 mm 钻头钻至井深 4 370 m 中完,ϕ273.1 mm 套管下深 4 369 m。二叠系 3 732~4 332 m井段钻井过程中,通过向钻井液中加入随钻堵漏材料,未发生漏失,中完钻井液密度1.25 kg/L。二开采用泡沫水泥浆单级固井,为防止固井漏失,提高固井质量,采取了以下措施:1)设计泵入20 m3密度1.25 kg/L的堵漏隔离液,在二叠系低压易漏层形成第一道防漏堵漏屏障;2)根据地层情况和中完钻井液密度,设计采用双凝双密度水泥浆,0~4 000 m井段采用机械充氮方式将密度1.45 kg/L水泥浆转换成的密度 1.18 kg/L 泡沫水泥浆,4 000~4 370 m 段采用常规密度水泥浆,提高管鞋段固井质量;3)优化扶正器安放位置,裸眼段采用树脂旋流刚性扶正器,减少对井壁的影响,重叠段采用整体弹性扶正器,提高套管居中度;4)严格控制套管下放速度,出裸眼后单根套管下放时间不短于120 s。A井ϕ273.1 mm技术套管固井现场入井水泥浆性能见表7。

表7 顺北油气田A井ϕ273.1 mm技术套管固井水泥浆性能Table 7 Cement slurry performance of ϕ273.1 mm casing cementing in Well A of the Shunbei Oil & Gas Field

A井泡沫水泥浆单级固井现场施工顺利,注入密度 1.25 kg/L 的隔离液 20 m3、密度 1.45 kg/L 的领浆基浆150 m3(充气至密度为1.18 kg/L的泡沫水泥浆 183 m3)、密度 1.85 kg/L 的尾浆 20 m3,替浆到量停泵,返出前置液混浆 50 m3、水泥浆 20 m3。反挤密度 1.85 kg/L 的水泥浆 3.5 m3,关井憋压候凝 72 h 后,扫水泥塞测固井质量。注入常规密度水泥浆井段优良率71.3%,注入密度1.18 kg/L泡沫水泥浆井段优良率83.1%,整体固井质量优质。

5 结论与建议

1)顺北油气田二叠系低压易漏层固井时必须考虑前置液和水泥浆的防漏堵漏性能,特别是对于裂缝性漏失地层,堵漏隔离液和低密度水泥浆组合使用更有利于防止固井漏失。

2)泡沫水泥浆作为一种高储能可膨胀压缩流体,比常规低密度水泥浆更适合防漏固井,再与浆柱结构优化设计结合,更有利于确保顺北油气田二叠系固井水泥浆返至设计位置。

3)机械充氮泡沫固井需用特制撬装泡沫固井系统、液氮车、液氮泵车等专业设备配合作业,需做好施工衔接配合工作,以确保施工的连续性。