顺北油气田防漏固井用封隔式分级箍研制与应用

2022-08-25路飞飞王伟志李明军

路飞飞, 于 洋, 王伟志, 李明军

(1.中国石化西北油田分公司石油工程技术研究院, 新疆乌鲁木齐 830011;2.中国石化西北油田分公司石油工程监督中心, 新疆轮台 841600)

顺北油气田属于超深超高温断控型储集体,储层沿多条断裂带分布[1]。目前勘探开发的1号、4号、5号和8号断裂带二叠系发育大段火成岩,二叠系长裸眼井段固井漏失率接近100%,导致环空水泥填充率严重不足,套损问题频发[2–4],修井损失达千万元。为防止固井漏失,前期采取了多种固井浆体防漏和固井防漏技术措施,如采用Sealbond堵漏隔离液、温敏型堵漏隔离液等进行隔离液防漏,采用温敏防漏堵漏水泥浆、纤维堵漏水泥浆等进行防漏[5–7],采用密度 1.20~1.40 kg/L 的高强度低密度水泥浆进行双级固井防漏[8–12],采用密度 1.18 kg/L 的泡沫水泥浆进行单级固井防漏[13–14],以及采用正注反挤固井等防漏技术措施[15–16],但以上技术措施均无法完全解决漏失难题。

根据上述分析,决定采用工具防漏。经过技术攻关,研制了具有环空封隔能力的封隔式分级箍,其在实现双级固井的同时还可以封隔漏层,在顺北油气田9口井进行了应用,防漏效果显著。

1 顺北油气田固井技术难点

顺北油气田储层埋深 7 200~8 800 m,各断裂带地质条件差异大,二叠系埋深 3 300~5 500 m,多为杂乱相,并含有厚度达350~500 m的大段火山岩,漏失风险极高。

1)二叠系承压不明确。钻井期间漏失严重[17–18],固井前无法建立循环或持续漏失,难以明确地层承压能力。

2)长裸眼固井防漏难度大。为满足完井要求,顺北油气田超深井多采用长裸眼井身结构,裸眼段长度超过4 000 m,环空摩阻高,而且,同时封隔多个压力体系,防漏难度大。

3)常规固井防漏技术措施效果差。前期从前置液、水泥浆体系和固井工艺等多方面进行固井防漏,但固井时漏失量仍达300~900 m3;井口挤水泥进行补救后,环空水泥缺失长度仍超过2 000 m。

2 封隔式分级箍研制

常规双级固井时,由于一级固井大量漏失或失返性漏失导致漏层无法封固,会造成二级固井时继续漏失。因此,在分级箍底部设计封隔器,不仅可以实现双级固井,还可以在一级固井结束后胀封封隔器,彻底封隔漏层,防止二级固井时继续漏失,提高水泥环完整性。同时,封隔器胀封后具有一定的环空封隔能力,并在分级箍循环孔关闭后能够保证管内密封能力不低于套管抗内压强度,提高套管柱完整性(见图1)。

图1 固井防漏示意Fig.1 Anti-leakage in cementing

通过对比国外相关产品的特点[19–22],研制了封隔式分级箍[23],其主要包括分级箍单元、连接阀单元和水力扩张封隔器单元(见图2)。

图2 封隔式分级箍结构Fig.2 Stage cementing collar with packer

封隔式分级箍主要具有以下技术特点:

1)分级箍单元下部添加封隔器的注液通道,注液通道采用机械方式开启和关闭。一级固井结束后投入重力塞,重力塞到达打开塞座后加压开启封隔器注液通道;小排量阶梯式加压,稳压2~3次,直至封隔器完全胀封后关闭注液通道;再继续加压,可以打开分级箍循环孔。为防止循环孔提前打开和关闭,设计分级箍循环孔打开压力大于封隔器开启和关闭压力。

2)连接阀单元设置3个控制阀。开启阀设计为压力触发,是封隔器注液通道的第二道保险;单向阀可保证注液单向流动,不回流;关闭阀设计为压力触发,当封隔器内部压力达到设定值时关闭注液通道,永久密封内部液体,保证继续加压可打开分级箍循环孔。

3)封隔器单元由基管和胶筒组成。为保证胶筒胀封后拥有足够的环空封隔能力和更有效地贴合井眼,胶筒内部设计采用非连续式金属片进行支撑;胶筒两端固定,保证下入安全。

根据顺北油气田生产的需要,研制了ϕ177.8~ϕ273.1 mm多种规格的封隔式分级箍,主要性能参数见表1。

表1 不同规格封隔式分级箍主要性能参数Table 1 Main performance parameters for stage cementing collar with packer of different specifications

3 室内性能评价试验

下面以ϕ193.7 mm封隔式分级箍为例,进行整机组装后的室内性能评价试验。

3.1 整机密封能力

封隔式分级箍整机组装后上部连接ϕ193.7 mm短套管,短套管顶部连接上试压封头,封隔式分级箍下部连接下试压封头,使用4DSY-22/63型电动试压泵对其进行试压,验证封隔式分级箍的整机密封能力。整机加压至 35.5 MPa(设计 35.0 MPa),稳压15 min后压力稳定无下降(见图3),表明其密封性能良好。

图3 整机密封压力试验结果Fig.3 Results of sealing pressure test for the whole machine

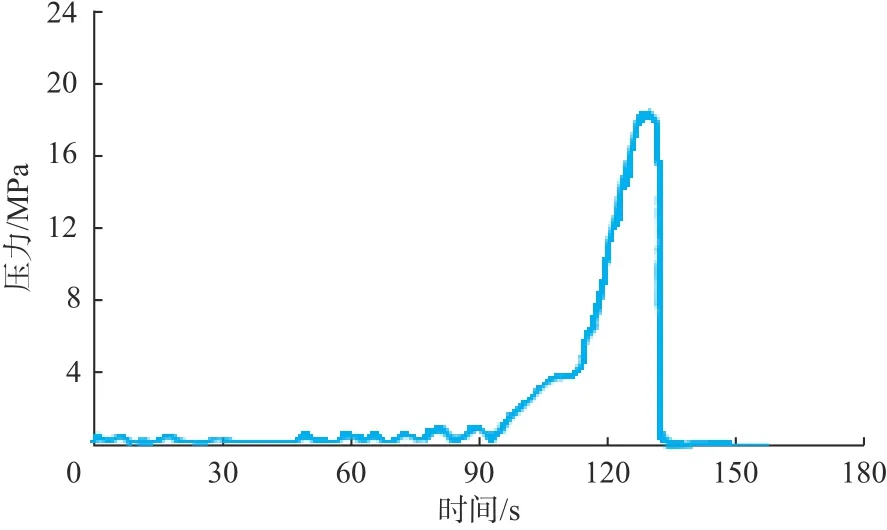

3.2 封隔器胀封性能

整机密封试验结束后,拆卸下试压封头,将封隔式分级箍放入试验井眼内,并连接限位接头;拆卸上试压封头,投入重力塞,重新连接上试压封头;使用电动试压泵进行加压,将重力塞泵送至打开塞座后,加压至 6.2 MPa(设计 7.0 MPa),此时压力瞬间下降,表明封隔器注液通道已开启;继续加压至6.9 MPa时封隔器开启阀打开,开始注液;注液期间稳压3~4 min后,压力继续阶梯式缓慢上升,当压力升至 16.0 MPa(设计 15.0 MPa)时触发封隔器关闭阀,注液通道关闭(见图4),封隔器胀封完毕。

图4 封隔器胀封压力试验结果Fig.4 Pressure test results of packer expansion

3.3 封隔器环空封隔能力

封隔器胀封完毕后,连接封隔式分级箍与模拟井眼环空试压口,进行封隔器环空封隔能力试验。模拟井眼设置为ϕ250.8 mm井眼,井径扩大率10%。使用电动试压泵对环空进行多次加压、稳压,最高加压至 43.8 MPa(设计 20.0 MPa),环空封隔效果仍良好,无渗漏(见图5)。

图5 封隔器环空封隔压力试验结果Fig.5 Annular sealing pressure test results of packer

3.4 分级箍循环孔打开、关闭性能

封隔器环空封隔能力试验结束后,重新连接ϕ193.7 mm短套管的上试压封头,使用电动试压泵对封隔式分级箍内部加压,加压至18.2 MPa(设计15.0 MPa)时压力瞬间下降,表明分级箍循环孔打开(见图6)。拆卸上试压封头,投入关闭塞,重新连接上试压封头;继续加压,将关闭塞泵送至关闭塞座后,加压至 6.2 MPa(设计 5.0 MPa)时,分级箍循环孔关闭。

图6 分级箍循环孔打开压力试验结果Fig.6 Opening pressure test results of circulation holes of stage cementing collar

3.5 循环孔关闭后的管内密封能力

分级箍循环孔关闭后,连接下部盲板,加压至75.1 MPa(ϕ193.7 mm 套管抗内压 74.9 MPa),稳压15 min,无压降、无渗漏,表明封隔式分级箍的循环孔关闭后管内密封良好(见图7)。

图7 分级箍管内密封压力试验结果Fig.7 Internal sealing pressure test results of stage cementing collar

4 现场应用

顺北油气田9口井应用封隔式分级箍进行了固井施工,井下操作安全可靠,二级固井的平均漏失量由 105.1 m3降至 3.4 m3,环空水泥平均缺失长度由 2 048 m 缩短至约 350 m,节省漏失和挤水泥补救费用约1 100万元,具体应用情况见表2。下面以SHBF-O9H井为例分析其应用效果。

表2 封隔式分级箍在顺北油气田的应用情况统计Table 2 Application of stage cementing collar with packer in the Shunbei Oil & Gas Field

SHBF-O9H井是一口四级井身结构井,钻进二叠系(4 592~5 154 m 井段)期间漏失密度 1.25 kg/L的钻井液 305.7 m3,中完井深 5 210.00 m,采用ϕ244.5 mm套管进行双级固井。根据井径情况,将封隔式分级箍安装在二叠系以浅且井径较规则的井深 3 685.70 m 处;下套管期间漏失钻井液 98.0 m3,固井前持续漏失。

一级固井领浆采用密度1.25 kg/L的低密度水泥浆,尾浆采用密度1.88 kg/L的常规水泥浆,固井漏失量280.0 m3。替浆结束后投入重力塞,重力塞下行到预定位置后,加压胀封封隔器,加压至6.8 MPa时开始注液,继续阶梯式加压,压力由6.8 MPa逐步提高至 8.0,10.0 和 11.4 MPa,每次稳压 3~5 min,压降 0~0.1 MPa;加压至 12.0 MPa 时触发封隔器关闭阀,胀封作业结束;继续加压至14.3 MPa时压力瞬间下降,顺利打开循环孔,成功建立循环。候凝24 h,期间每隔1 h顶通一次,无漏失,初步验证封隔式分级箍已封隔漏层。

二级固井领浆采用密度1.90 kg/L的常规水泥浆,尾浆采用密度1.60 kg/L的低密度水泥浆,替浆到量碰压,压力由 7.0 MPa 瞬间升至 14.8 MPa,循环孔关闭,稳压5 min无回流;水泥浆返出地面,二级固井无漏失。该井环空水泥环充填率约为93.0%,封隔式分级箍两侧的固井声幅质量差异较大,分级箍以上井段胶结质量优质,分级箍以下井段存在215 m长的环空自由段,表明封隔式分级箍成功封隔下部漏层,降低了二级固井漏失风险。

5 结论与建议

1)根据顺北油气田生产需求,研制了不同规格的封隔式分级箍,室内试验表明,该分级箍能够实现封隔式胀封和分级箍循环孔的打开与关闭,环空封隔能力和管内密封能力满足防漏固井要求。

2)封隔式分级箍已在顺北油气田应用9口井,井下操作安全,可靠性高,降低了二级固井漏失量,提高了环空水泥环充填率,完全满足顺北油气田长裸眼防漏固井需求。

3)封隔式分级箍可在固井时封隔漏层,降低固井漏失风险,保证二级固井水泥浆返高,对长裸眼易漏失地层固井有较强的适用性。