CO2盐水层埋存条件下Mg2+对油井水泥石腐蚀的影响

2020-04-25步玉环吴广军郭辛阳郭胜来

步玉环, 吴广军, 郭辛阳, 郭胜来

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580;2.中国石油大学(华东)石油工程学院,山东青岛 266580)

CO2捕集与埋存(carbon capture and storage)技术是将工业排放的CO2捕集后注入到深部地层封存,从而实现减少CO2排放的目的,其中盐水层是主要的埋存场所之一[1-4]。在盐水层埋存条件下,CO2溶于水后会对固井水泥石造成严重腐蚀[5-12],使水泥环丧失密封能力,进而使埋存的CO2泄露到大气中,对环境造成不可估量的破坏。目前学者对CO2溶于去离子水或NaCl盐水后腐蚀水泥石的机制进行了大量研究,但地层盐水中含有多种离子,对水泥石产生腐蚀[13-15]。Mg2+是地层盐水中常见的一种腐蚀性离子,笔者研究Mg2+对CO2腐蚀油井水泥石过程的影响,探索Mg2+对水泥石表观特征、腐蚀速率和矿物组成的影响,揭示Mg2+存在条件下水泥石的腐蚀机制。

1 实验材料及方法

1.1 实验材料

实验材料包括嘉华G级油井水泥、降失水剂(BH-F201)、减阻剂(BZGF-1)。水泥浆配方为:嘉华G级水泥(0.44水灰比)+2%降失水剂+0.3%减阻剂。其中嘉华G级油井水泥包含的化学成分及质量分数为CaO(63.76%)、SiO2(21.01%)、Fe2O3(5.36%)、Al2O3(3.44%)、SO3(3.23%)、MgO(1.36%)、K2O(0.45%)、Na2O(0.49%)及其他(0.91%)。

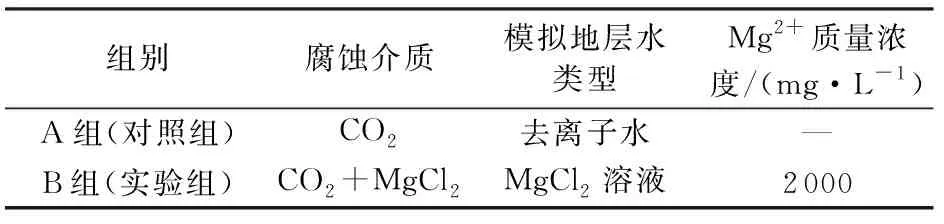

中国主要盆地盐水层Mg2+质量浓度[16]为0.005~2.531 g/L,参考此范围确定实验中Mg2+质量浓度为2 g/L。实验分组及模拟地层水类型见表1。

表1 实验分组及地层水类型

1.2 实验方法

(1)按API Spec 10B-2配置水泥浆和制作边长为5 cm的水泥块,并置于60 ℃恒温水浴箱中,24 h后脱模;

(2)将水泥块置于去离子水中,在60℃环境下养护7 d;

(3)取出水泥块进行取芯(直径2.5 cm、高度5 cm)并打磨水泥石两端,在水泥石两端涂上一层防水耐腐蚀的环氧树脂直至其凝固;

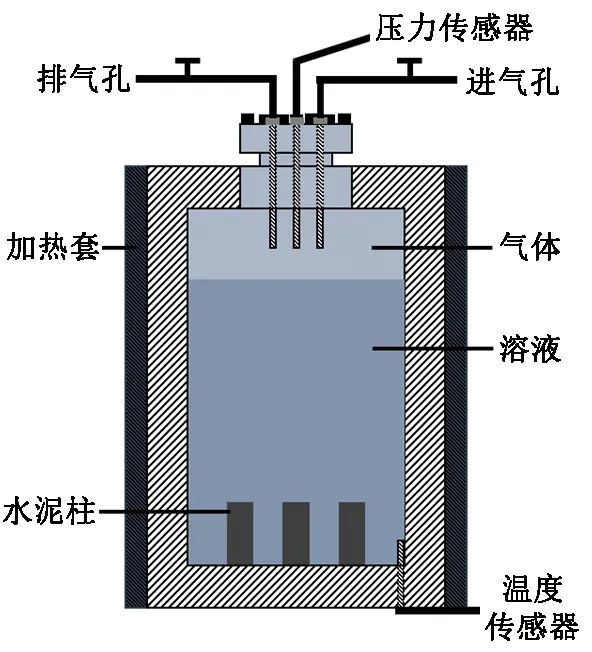

(4)将制作好的水泥石放入高温耐蚀养护釜中(图1),倒入适量模拟地层水,腐蚀温度设定为60℃,CO2分压为2 MPa,每3 d更换一次模拟地层水,直至腐蚀27 d后取出水泥石进行后续分析。

图1 实验装置示意图Fig.1 Schematic diagram of experimental equipment

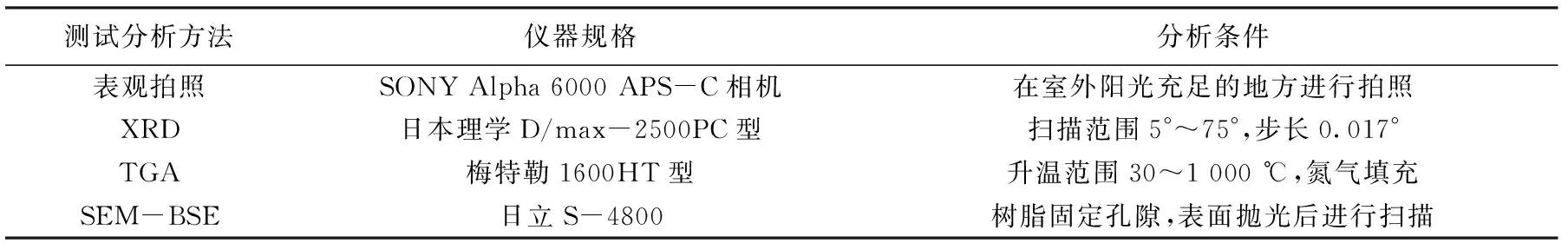

1.3 测试分析方法

分析方法主要有水泥柱表观拍照分析、X射线衍射(XRD)、热重分析(TGA)和背散射电子像(SEM-BSE)等。仪器规格及分析条件如表2所示。

表2 仪器规格及分析条件

2 结果分析

2.1 水泥柱表观特征变化

不同腐蚀时间水泥石的表观情况及变化如图2所示。A组水泥石腐蚀3 d时,表面出现白色颗粒状物质(如图中黑色圈出区域),随着腐蚀时间增长,颗粒状物质体积无明显增大;腐蚀15和27 d时,水泥石表层部分出现脱落,变得疏松、无胶结性。在Mg2+存在情况下,水泥石表面没有出现A组中的白色颗粒状物质;腐蚀3 d时,B组水泥石表面部分区域开始变成深灰色,随着腐蚀的进行,深灰色覆盖的区域逐渐增大;腐蚀27 d时,水泥石表面部分区域被深灰色物质所覆盖,所覆盖区域明显凸起,其他区域表面则同样变得疏松。从表观特征的变化可以看出Mg2+的存在影响了CO2对水泥石的腐蚀过程。

图2 不同腐蚀时间水泥石表面图Fig.2 Surface diagram of cement stone with different corrosion time

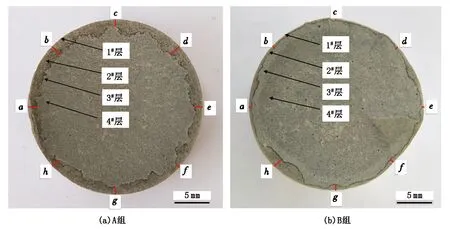

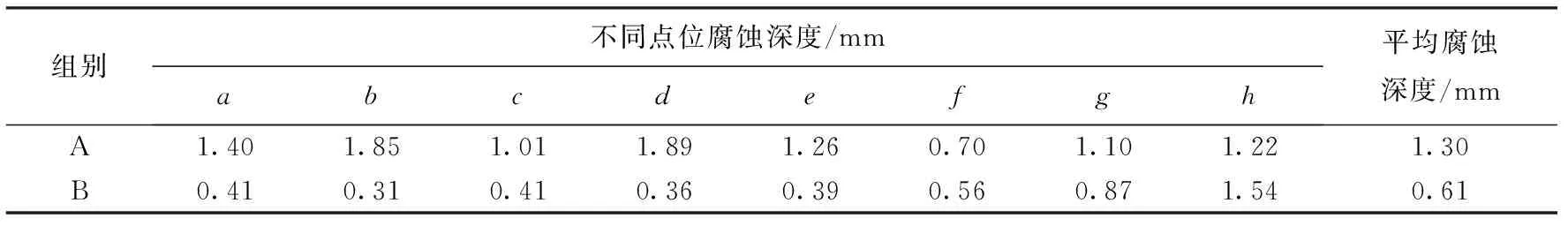

将上述A组和B组腐蚀27 d后的水泥石从中间截断,其截面图见图3。可以看出:A组和B组腐蚀后的水泥石均出现了明显的分层现象,大体可以将其分为4层,从外到内依次标记为1#层、2#层、3#层、4#层,其中4#层为未腐蚀层;用小刀刻划4个层位,发现1#和2#层较软,硬度较小,认为受到了较严重的腐蚀,失去了密封性能,3#和4#层硬度接近,认为3#层受到的腐蚀较轻,仍具有密封性能。因此将1#和2#层的总厚度设定为水泥石的腐蚀深度。利用Windows自带的图片编辑处理工具,分别在A组和B组水泥石截面照片上选取等分的8个点,测定每个点处的腐蚀深度,按照比例换算出实际的腐蚀深度,最后将8个点处腐蚀深度的平均值作为水泥石最终的腐蚀深度。A组和B组腐蚀后水泥石不同点位及平均腐蚀深度统计如表3所示。

图3 腐蚀后水泥石截面Fig.3 Section of cement stone after corrosion

表3 腐蚀后水泥石不同点位以及平均腐蚀深度统计

Table 3 Statistics of different point positions and average corrosion depth of cement stone after corrosion

组别不同点位腐蚀深度/mmabcdefgh平均腐蚀深度/mm A1.401.851.011.891.260.701.101.221.30 B0.410.310.410.360.390.560.871.540.61

统计结果显示:A组水泥石腐蚀27 d后的平均腐蚀深度为1.30 mm,明显大于B组水泥石的腐蚀深度0.61 mm,所以B组水泥石的腐蚀较缓慢,可以初步得出结论,Mg2+对CO2腐蚀油井水泥石过程具有“减缓效应”。

2.2 矿物组成分析

腐蚀后水泥石各层的X射线衍射(XRD)分析以及热重分析(TGA)结果如图4所示。可以看出:

(1)A组水泥石1#层主要为碳酸钙矿物(包括方解石、文石、球霰石),1#层经过长期的CO2腐蚀,水泥石中原有的氢氧钙石及水化硅酸钙转变成碳酸钙矿物;2#层主要成分同样为碳酸钙,碳酸钙是外部腐蚀溶液中的CO32-和HCO3-侵入到水泥石内部,与内部的水泥水化产物反应所生成;3#层主要矿物为氢氧钙石,此区域内氢氧钙石部分溶解,其含量小于未腐蚀区域;4#层为未腐蚀层,主要矿物为氢氧钙石及钙矾石。

(2)B组水泥石1#层主要为碳酸钙矿物(包括方解石、文石、球霰石)及少量的菱镁矿,外部溶液中的CO32-和HCO3-与水泥石中的Ca2+反应生成碳酸钙,而Mg2+和溶液中的CO32-离子在水泥石表层反应生成菱镁矿;2#层主要为碳酸钙矿物,含有少量的菱镁矿和水镁石,可见外部腐蚀溶液中的CO32-和Mg2+侵入到水泥石内部,除生成菱镁矿之外,还分别与水泥石内部的Ca2+及OH-反应生成了碳酸钙矿物及水镁石,可见水泥石内部相对较高的pH环境有利于水镁石的生成;3#层主要为氢氧钙石,含有少量碳酸钙,未检测到含镁矿物,可见Mg2+并未侵入到水泥石3#层;4#层为未腐蚀层,主要为氢氧钙石以及钙矾石。

图4 水泥石不同层位XRD和TGA分析结果Fig.4 XRD and TGA analysis results of different layers of cement stone

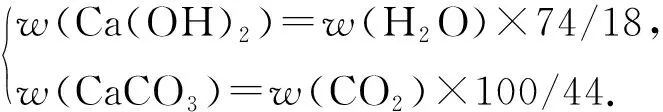

根据热重分析数据可以确定DTG峰值对应的矿物的损失量,CaCO3受热分解失去CO2,Ca(OH)2受热分解失去H2O,计算不同层位CaCO3及Ca(OH)2质量分数[17]:

(1)

(2)

A组和B组水泥石不同层位CaCO3及Ca(OH)2含量统计如表4所示。

表4 水泥石不同层位CaCO3及Ca(OH)2含量统计

由表4可以看出:A组和B组水泥石由外到内碳酸钙含量逐渐降低,且主要存在于1#和2#层;氢氧钙石含量由外到内逐渐升高,主要存在于3#和4#层;B组水泥石1#层碳酸钙质量分数大于A组水泥石,而2#层碳酸钙质量分数明显小于A组水泥石,表明Mg2+存在的情况下,水泥石1#层碳酸钙溶解较少,外部溶液中的腐蚀性离子侵入到水泥石内部的量较少。

2.3 扫描电镜分析

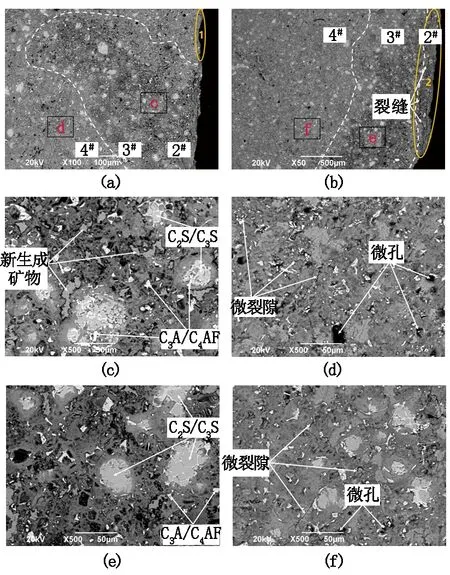

目前已有许多国内外学者对CO2单独腐蚀水泥石的情况进行了SEM-BSE分析并得出了一致的实验结论[12,16-19]:水泥石在经过长期的CO2腐蚀后,最外层(1#层)会出现明显的淋滤带;反应生成大量的CaCO3在空隙内结晶沉淀,从而在次外层(2#层)形成一层致密的碳化层,使2#与3#层之间形成明显的裂隙;随着反应的进行,水泥石3#层原有的Ca(OH)2部分溶解,形成Ca(OH)2溶解层;4#层为未腐蚀区域。

图5 B组腐蚀后水泥石SEM-BSE图Fig.5 SEM-BSE images of cement stone after corrosion in group B

为探究Mg2+对CO2腐蚀水泥石过程的影响,对B组水泥石进行SEM-BSE分析,分析结果如图5所示。可以看出:Mg2+存在的情况下,水泥石表层几乎没有受到淋滤作用的影响(图5(a)中的区域1),水泥石表层生成的菱镁矿极大地减缓了表层碳酸钙的溶解,而水泥石内部并没有出现明显的腐蚀现象,说明水泥石表层生成的菱镁矿和碳酸钙有效地减缓了CO2对水泥石的腐蚀;2#层内生成了水镁石、菱镁矿及大量的膨胀性矿物碳酸钙,造成水泥石内应力增大,使层内出现很多条裂隙(图5(b)中的区域2);2#层部分孔隙内生成新的矿物,堵塞水泥石内的孔隙(图5(c)),进一步降低了外部腐蚀离子向水泥石内部的侵入速率;3#层内部分氢氧化钙溶解,Ca2+和OH-向水泥石外部溶出,使层内孔隙度增大(图5(e));4#层为未腐蚀区域,水泥石比较致密,仅出现少量的微孔和微裂隙(图5(d)、(f)),水泥石性质没有发生变化。

Mg2+存在的情况下,水泥石表层生成的菱镁矿减缓了表面碳酸钙的溶解,内部生成的水镁石和菱镁矿使水泥石渗透率急剧减小,阻碍外部腐蚀离子侵入水泥石,从而减缓CO2对水泥石的腐蚀进程,使腐蚀后的水泥石在微观情况下表现出与CO2单独腐蚀时不同的现象。

3 腐蚀过程与腐蚀机制

对于单独CO2溶于水后的腐蚀情况(A组情况),腐蚀后水泥石由外到内形成4个层位(图6(a)),腐蚀过程及机制[20]为:1#层发生淋滤作用使生成的碳酸钙不断被溶解,同时CO2与C—S—H发生反应在该区域内形成疏松多孔的无定型SiO2,导致水泥石的孔隙度和渗透率增加;水泥石内部渗透出来的Ca2+与外部腐蚀溶液中渗透进来的CO32-在2#层相遇,生成大量致密的膨胀性矿物碳酸钙,沉淀在2#层内的孔隙中;3#层内Ca(OH)2逐渐溶解,生成的OH-和Ca2+向水泥石外部渗透,待Ca(OH)2消耗完毕后,C—S—H才开始分解,随着腐蚀的进行,3#层逐渐向水泥石内部推进;4#层为未腐蚀区域,水泥石性质没有发生变化。

通过对B组水泥石进行分析可知,Mg2+存在的情况下,水泥石表现出不同的腐蚀现象(图6(b)),其腐蚀过程及机制为:腐蚀后的水泥石同样会出现4个层位,1#层比较薄,水泥石表层生成的菱镁矿会减缓表层碳酸钙的溶解,造成表面淋滤作用并不明显,不会出现明显的淋滤带;2#层内生成水镁石、菱镁矿以及大量的碳酸钙矿物,造成水泥石内应力增大,使水泥石内部产生膨胀性破坏,在2#层内形成大量裂隙;3#层内部分氢氧钙石溶解,一定程度上降低了水泥石的密实度。水泥石整体腐蚀速率变慢导致2#层向水泥石内部推进速率变慢,在3#层内氢氧钙石的溶解速率变化不大的情况下,表现出3#层(氢氧化钙溶解层)厚度变大。随着腐蚀的进行,3#层逐渐向水泥石内部扩展;4#层为未腐蚀区域,水泥石性质没有发生变化。

图6 水泥石腐蚀过程Fig.6 Corrosion process of cement stone

4 结 论

(1)经过27 d的腐蚀,A组水泥石的平均腐蚀深度为1.30 mm,而B组水泥石的平均腐蚀深度为0.61 mm,Mg2+会减小CO2对水泥石的腐蚀速率。

(2)Mg2+存在的情况下,水泥石表层生成的菱镁矿会一定程度上减缓表层碳酸钙的溶解,腐蚀后的水泥石表层没有出现明显的淋滤带,内部生成的水镁石、菱镁矿与膨胀性矿物碳酸钙之间形成协同作用,导致水泥石内部应力增大,使水泥石2#层内产生多条裂隙。

(3)Mg2+存在的情况下,水泥石表层生成的菱镁矿,减缓了表层碳酸钙的溶解,阻碍了内部水泥石的腐蚀,形成减缓水泥石腐蚀的“第一层屏障”;水泥石内部2#层内生成的水镁石和菱镁矿阻塞水泥石内部的微孔隙,阻止外部腐蚀离子侵入水泥石内部,形成减缓水泥石腐蚀的“第二层屏障”。在二者的协同作用下,表现出Mg2+对CO2腐蚀水泥石过程的“减缓效应”。