顺北油气田特深井钻井完井技术进展与发展思考

2022-08-25陈宗琦刘湘华白彬珍

陈宗琦, 刘湘华, 白彬珍, 易 浩

(1.中国石化西北油田分公司, 新疆乌鲁木齐 830011;2.中石化石油工程技术研究院有限公司, 北京 102206;3.中国石化西北油田分公司石油工程技术研究院, 新疆乌鲁木齐 830011)

顺北油气田位于塔里木盆地北缘,构造上属顺托果勒低隆起,是中国石化近年发现的大型油气田,油气资源量约 17×108t。油藏埋藏深(7 500.00~8 600.00 m),地层温度高(>155 ℃)、压力高(80~170 MPa),并普遍含有 H2S(10 071 mg/m3)[1–6]。目前,该油气田年产原油量超过60×104t,是西北油田主力勘探新区和资源战略接替的重要潜力区。

自2013年该油气田部署首口区域探井以来,累计完钻井51口,主要集中在I号和V号断裂带,平均完钻井深 7 850.84 m,钻井周期 192.05 d,平均机械钻速5.41 m/h。经过多年持续技术攻关,相继攻克了一批钻井完井关键技术,机械钻速大幅提高,钻井周期大幅缩短。但随着勘探开发深入,断控型油气藏在断裂带挤压、拉伸等构造力影响下地质条件越加复杂,钻井过程中漏失、井壁失稳和高压盐水侵等复杂情况多发,导致钻井效率低,钻井周期增长[1,7–10]。因此,笔者系统总结了顺北油气田前期研究进展及应用效果,并针对勘探开发过程中的钻井工程技术难题,在工程地质一体化研究,破碎带地层防漏堵漏技术研究、破岩工具与装备提升、高温定向钻井技术和防气侵钻井技术等方面提出了发展建议,以进一步推动顺北油气田钻井完井技术的快速发展,实现特深层断控型油气藏的高效开发。

1 顺北特深井钻井完井技术现状

为满足顺北超深高温断控型油气藏勘探开发需求,根据各断裂带地质特点,开展了井身结构优化、钻井提速、低承压地层防漏堵漏、破碎性地层防塌、超深小井眼定向和长裸眼小间隙防漏固井等技术攻关与应用,形成了特深层工程技术序列[11]。

1.1 井身结构优化

顺北油气田钻遇地层自上而下依次为新近系、古近系、白垩系、侏罗系、三叠系、二叠系、石炭系、泥盆系、志留系(依木干他乌组、塔塔埃尔塔格组、柯坪塔格组)、奥陶系(桑塔木组、良里塔格组、恰尔巴克组、一间房组、鹰山组、蓬莱坝组),储层之上为地质必封点。影响工程必封点确定的主要因素包括:二叠系火成岩易坍塌掉块和漏失;志留系承压能力有限,易漏失;桑塔木组厚层辉绿岩侵入体强度高、脆性大,易坍塌掉块;局部古生界深部地层发育高压盐水层[12–15]。

根据地质必封点,考虑影响工程必封点的因素,优化形成了三开井身结构、四开井身结构和五开井身结构等3种井身结构[16]。

三开井身结构:一开,采用ϕ346.1 mm钻头钻至井深 2 000.00 m,ϕ273.1 mm 套管下至井深 2 000.00 m;二开,采用ϕ250.8 mm 钻头钻至井深 7 300.00 m,ϕ193.7 mm 套管下至井深 7 298.00 m;三开,采用ϕ165.1 mm 钻头钻至井深 7 500.00 m,裸眼完井。该井身结构适用于无辉绿岩侵入体的情况,二开钻至目的层一间房组顶部,封隔目的层之上的泥质灰岩,三开单独揭开目的层。钻井难点是二叠系至奥陶系一间房组同一开次钻开,裸眼段长度超过了5 000.00 m,对防漏堵漏技术和井壁稳定技术要求较高。

四开井身结构:一开,采用ϕ374.6 mm钻头钻至井深 1 500.00 m,ϕ298.5 mm 套管下至井深1 500.00 m;二开,采用ϕ269.9 mm 钻头钻至井深6 898.00 m,ϕ219.1mm 套管下至井深 6 895.00 m;三开,ϕ190.5 mm 钻头钻至井深 7 271.00 m,ϕ168.3 mm套管下至井深 7 269.00 m;四开,采用ϕ143.9 mm 钻头钻至井深7 500.00 m,裸眼完井。该井身结构适用于有辉绿岩侵入体的情况,二开封隔志留系以上地层,三开封隔桑塔木组至目的层顶界,四开单独揭开目的层。完井井眼直径由优化前的120.7 mm增大至143.9 mm,既增强了处理复杂情况的能力,也利于后期采油和改造作业。该井身结构二叠系至志留系地层同一开次钻开,裸眼段长度超过了4 000.00 m,需采用防漏堵漏技术和井壁稳定技术,确保钻井安全。同时,油层套管固井间隙仅有11.1 mm,需采用窄间隙固井技术。

五开井身结构:一开,采用ϕ660.8 mm钻头钻至井深 600.00 m,ϕ508.0 mm 套管下至井深 600.00 m;二开,ϕ444.5 mm 钻头钻至井深 5 202.00 m,ϕ339.7 mm套管下至井深 5 200.00 m;三开,采用ϕ311.1 mm 钻头钻至井深 7 600.00 m,ϕ244.5 mm 套管下至井深7 600 m;四开,采用ϕ215.9 mm 钻头钻至井深8 452.00 m,ϕ177.8 mm 套管下至井深 8 450.00 m;五开,采用ϕ149.2 mm 钻头钻至井深 8 600.00 m,裸眼完井。该井身结构适用于钻遇破碎带、目的层为蓬莱坝组的特深井,二开封隔二叠系以上地层,三开封隔一间房以上地层,四开主要封隔一间房组与鹰山组破碎带地层,五开单独揭示蓬莱坝组高压气层。该井身结构的优点是单独揭开鹰山组和蓬莱坝组,可以分层测试、开采,钻井难点是ϕ444.5 mm井眼钻至井深 5 200.00 m,并下入ϕ339.7 mm 套管,需使用负荷高、具有9 000 m钻深能力的钻机。

1.2 钻井提速关键技术

古生界厚 2 400~3 600 m,占全井段长度的 1/3~1/2,而此段的钻井周期占全井钻井周期的85%。针对古生界二叠系火成岩、深部砂泥岩及奥陶系桑塔木组含辉绿岩,开展了“降低破岩能量,提高破岩扭矩,稳定能量输出”的提速技术研究,形成了“强化混合钻头+大扭矩螺杆钻具”[17–18]、“异形齿PDC钻头+螺杆钻具”、“辉绿岩侵入体钻井提速技术”等提速技术[19–22]。

1.2.1 “强化混合钻头+大扭矩螺杆”提速技术

二叠系岩石抗压强度100~120 MPa,可钻性级值4~6,存在火成岩硬度高、易跳钻和钻头使用寿命短等问题。根据冲击与剪切破碎相结合的原理,研发了新型混合钻头与梯度硬质合金锥形齿,并对钻头心部进行了强化设计;相比早期混合钻头,增加了齿穴金刚石保护结构,强化牙轮背锥、牙掌掌尖,延长轴承寿命。与厚壁大扭矩螺杆配合,工作扭矩由 10.9 kN·m 提至 13.9 kN·m。厚壁大扭矩螺杆采用了全金属马达与高级橡胶定子,提高了螺杆胶芯的抗冲蚀能力及螺杆使用寿命。现场应用表明,强化混合钻头与大扭矩螺杆配合,钻头使用寿命延长了65%,2~3趟钻就能钻穿二叠系,机械钻速由1.85 m/h 提至 2.54 m/h,钻井周期由 32.2 d 缩至 22.5 d。

1.2.2 “异形齿 PDC 钻头+螺杆”提速技术

二叠系下部与石炭系、志留系岩石抗压强度40~120 MPa,可钻性级值 4~6,破岩扭矩 5~10 kN·m,存在塑性泥岩难吃入、石英砂岩研磨性强的问题。基于“减振、扶正、稳扭提速”思路,将不规律的高幅扭矩波转变为规律的低幅波,降低钻头恶性振动,实现破岩能量连续平稳传递:一是优化了异形齿钻头,设计了五刀翼、ϕ16 mm双排尖圆齿PDC钻头,该钻头主切削齿为尖齿与圆齿交替分布,尖齿优先吃入地层,预先破坏地层应力,圆齿二次剪切破岩,提高破岩效率;二是基于岩石强度与钻具稳定性评价,优选钻具组合、钻井参数,升级钻井泵,配套7头大扭矩螺杆。现场应用表明,采用“异形齿PDC钻头+螺杆”提速技术,单趟钻进尺由458 m提至 1 285 m,机械钻速由 3.32 m/h 提至 5.45 m/h,钻井周期由 87.4 d 缩至 38.8 d。

1.2.3 辉绿岩侵入体安全高效钻井技术

针对奥陶系桑塔木组含辉绿岩地层岩石强度高、井壁易失稳、钻头寿命短和机械钻速低的问题,首先,开展辉绿岩井壁稳定性研究,明确了井壁失稳机理,修正了坍塌压力,将钻井液密度由1.85 kg/L降至1.60 kg/L,降低了钻井液的压持效应;其次,研发了防卡尖锥形PDC钻头,利用锥形齿预破碎岩石,以保障钻进速度,利用防卡与倒划眼齿研磨和破碎掉块。此外,通过强化钻井液随钻封堵性能、降低钻井液黏度和提高钻井液切力,起钻前循环稠浆,提高对井眼的清洁能力。通过研究和制定配套技术措施,形成了辉绿岩侵入体安全高效钻井技术。现场应用表明,采用该技术钻进辉绿岩侵入体时,单趟钻进尺由125 m提至323 m,机械钻速由1.24 m/h 提至 2.79 m/h,钻井周期由 68.0 d 缩至 22.1 d。

1.3 防漏堵漏技术

顺北油气田二叠系和志留系承压能力低,易发生漏失。通过分析岩性组分及成像测井资料,优化了防漏堵漏浆,在二叠系和志留系防漏堵漏中取得了一定的效果[23–26]。

1.3.1 二叠系防漏堵漏技术

二叠系缝洞普遍发育(从缝宽0.5 mm裂缝到直径2 m的溶洞),具有地层承压低、漏点多和裂缝尺度范围大等特点,井漏风险高[27]。钻井过程中二叠系漏失率高达82%,平均漏失速度高达18 m3/h,有的井甚至出现失返性漏失,平均单井漏失量560 m3,平均单井堵漏用时17.8 d。如顺北71X井在二叠系钻遇 1.90 m 放空,发生恶性漏失,漏失量大于 5 100 m3,共进行34次桥浆段塞堵漏、4次专项堵漏,堵漏用时27.8 d,堵漏难度极大,严重影响了钻井速度。

通过分析二叠系地质特征及室内试验,形成了“预防为主、防堵结合、塌漏同治”的技术思路:优选了纳微米封堵剂SMNR-1、温敏变形封堵剂、随钻封堵剂SMGF-1和聚胺抑制剂,以提高钻井液的封堵和抑制能力;以高强堵漏材料为核心,形成了二叠系随钻堵漏钻井液;针对不同的漏失速度,制定了相应的堵漏技术措施:

1)优化钻井液性能。钻井液密度保持在1.22~1.24 kg/L,黏度控制在 15~20 mPa·s、动切力控制在5~8 Pa,以降低钻井液液柱压力。

2)强化钻井液封堵性能,减少滤液进入岩石的裂缝通道,提高地层承压能力,控制高温高压滤失量低于10 mL。钻井液中加入2.0%超细碳酸钙、1.0%SMGF-1、0.5%单向封堵剂和2.0%SMNR-1,提高其封堵性能。

3)注重精细操作。排量控制在 30~33 L/s,控制起下钻速度,分段顶通循环,起钻前泵入10%~15%封闭浆。封闭浆配方为1%聚合物凝胶+3%竹纤维+2%沥青+2%单向封堵剂+2%SQD-98(细)+1%CXD。

4)分类专堵。漏失速度小于10 m3/h时,利用高强堵漏材料加量10%~20%的堵漏浆段塞堵漏;漏失速度为10~30 m3/h时,利用高强堵漏材料加量10%~20%的堵漏浆段塞堵漏;漏失速度为30~50 m3/h时,利用高强堵漏材料加量30%~40%的堵漏浆段塞堵漏;漏失速度大于50 m3/h时,利用高强堵漏材料加量30%~40%的堵漏浆段塞试堵,若效果不好,利用化学固结堵漏浆或高滤失堵漏浆堵漏;50 m内出现多次漏失或地质预测存在多个漏失层段时,以堵漏浆为钻井液钻进。

SHB1-5H井和SHB1-6H井应用防漏堵漏技术,成功钻穿了厚度410~450 m的二叠系,钻井、下套管和注水泥过程中均未出现漏失,初步解决了二叠系漏失的问题。

1.3.2 志留系防漏堵漏技术

成像测井资料显示,志留系高导缝平均缝宽137.7 μm,诱导缝平均宽度 339.0 μm,裂缝平均视孔隙度0.015%,局部存在高压盐水层,钻井液安全密度窗口窄,漏失频发。顺北5-5H井、顺北5-6井、顺北5-7井、顺北5-8井、顺北5-10井和顺北52X井漏失次数均达10次以上,平均复杂时效12.4%,尤其是顺北52X井累计发生19次漏失,进行了25次堵漏作业,耗时134 d,但仍未完全解决漏失问题。

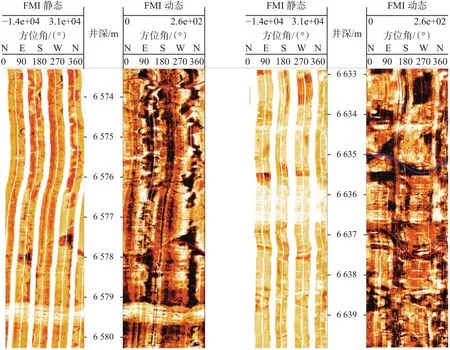

1)随钻防漏堵漏技术。根据V号断裂带志留系裂缝及断层发育情况(见图1),采用防漏浆与随钻堵漏浆段塞相配合的方式进行随钻防漏堵漏。优化堵漏材料粒径组合,微裂缝随钻封堵剂MFP-Ⅰ、细粒径矿物纤维HPS与细粒径颗粒封堵材料配合,在堵漏材料出钻头时加大排量,让裂缝最大开启,使堵漏材料楔入裂缝中,提高切向应力和抗张强度,从而提高裂缝再开启压力。堵漏浆内高强堵漏材料加量可保持在11%~16%,以实现随钻防漏的目的,在发生漏失时,将堵漏材料加量提高至25%~35%,刚性颗粒堵漏材料中占比大于70%,实现对漏层的专项封堵。

图1 V号断裂带志留系裂缝及断层发育情况Fig.1 Development of fractures and faults in Silurian within Fault Zone V

2)停钻段塞堵漏技术。对于随钻不能封堵的裂缝,停钻后使用桥浆或者高滤失固结堵漏浆进行堵漏,封堵漏失地层后,继续钻进。桥浆封堵是通过堵漏剂架桥填充,封堵漏失层。固结堵漏浆堵漏是进入漏失层的高滤失固结堵漏浆通过架桥、滤失形成固结体,实现对裂缝的封堵。

SHB5-8井和SHB5-9井钻进志留系时应用了上述防漏堵漏技术,与未应用上述防漏堵漏技术的邻井相比,漏失量减少,处理漏失的时间缩短(见表1),但距彻底解决志留系的漏失问题还有一定距离。

表1 志留系防漏堵漏效果Table 1 Effect of preventing and controlling circulation loss in Silurian

1.4 长裸眼防漏及小间隙固井技术

1.4.1 长裸眼防漏固井技术

二叠系通过强化井筒减少了钻井过程中的漏失量,但固井时由于静液柱压力增大和环空间隙变小,导致环空摩阻增大,仍较易发生漏失,固井呈现漏失率高、漏失量大和环空自由段长等特征[28–29]。

针对顺北二叠系易漏地层固井漏失难题,从浆柱结构优化,防漏固井工具及防漏固井工艺等方面进行研究,形成了顺北二叠系长裸眼易漏地层复合防漏固井技术。

从降低液柱压力和固井前预封堵提高承压能力2方面进行浆柱结构优化:选用抗压强度可达120 MPa的高强微珠减轻剂,并加入与其配套的沉降稳定剂,在保障水泥浆均匀不分层的前提下,降低水泥浆的密度,从而降低浆柱压力;优选抗温能力达180 ℃、耐温差90 ℃的缓凝剂,以确保长裸眼顶部水泥石的强度;研究并形成温敏记忆堵漏隔离液,其耐温能力为120 ℃,利用温度激活,在地面常温条件下呈小颗粒,可干混保障均匀,同时颗粒小不影响水泥车泵注。随着进入井筒深度增加,温度升高,温敏记忆材料被激活,体积发生膨胀,经过漏层时形成架桥封堵,提高地层承压能力,防止固井时发生漏失。

防漏固井工具方面,研发了具有封隔功能的分级注水泥器。该注水泥器的封隔器坐封后,在井径扩大率15%条件下,环空封隔能力可以达35 MPa。一级固井结束后直接坐封封隔器,防止二级固井发生漏失的同时,降低一级固井的漏失量。研发了平衡液缸悬挂器,可以实现套管下入过程开泵循环,泵压排量不受限制,镜像对称的液缸可以保障悬挂器下入过程中,开泵不会提前坐挂,进行中途循环还可以降低套管下入过程及套管到位顶通时的漏失风险。

防漏固井工艺方面,固井前调整钻井液性能,使其漏斗黏度不高于 40 s,动切力不超过 3 Pa,老化 72 h后性能保持稳定。下套管前井内注入封闭浆:三叠系易塌地层注入防塌封闭浆,二叠系及以深易漏地层注入15%细颗粒堵漏浆,以提高地层承压能力,确保井眼稳定。套管下入速度要均匀,分段控制下入速度,避免激动压力过大引起井漏。套管下入过程中进行中途循环,循环时间不少于一个迟到时间。套管到位后先小排量(0.18 m3/min)顶通,待封闭浆完全返出后再将排量逐步提至设计排量,排量和泵压稳定后方可进行注水泥作业。

顺北油气田的14口井应用了长裸眼易漏地层复合防漏固井技术,13口井固井质量优良,优良率93%。

1.4.2 小间隙固井技术

顺北油气田含辉绿岩侵入体区块的井身结构中油层尾管环空间隙小于12 mm,且受高温、注替摩阻大、套管居中度低和顶替效率差等影响,水泥环在经历井筒内压力频繁变化后易发生脆性破裂,从而影响水泥环的长效密封能力,造成盐水侵或者环空带压,因此需要改善水泥石的弹韧性和提高胶结强度,保障小间隙固井水泥环的完整性。

苯丙胶乳SCJR整体性能较好,耐温350 ℃,固体含量较丁苯胶乳提高约30%,且敏感性更低,因此优选苯丙胶乳SCJR作为防窜剂。苯丙胶乳通过聚合物乳液聚结成膜、柔性聚合物胶粒填充和表面活性物质改善界面润湿性等方式,降低水泥浆滤失量、水泥石渗透率,增强水泥环界面胶结强度,实现对气水层的有效封固,提高固井质量。

优选纳米液硅SCLS来提高水泥环界面的胶结强度。纳米液硅通过活性胶凝、致密填充、改善润湿性等方式,迅速提高水泥浆的胶凝强度、增强水泥石的致密性、提高水泥环界面胶结强度,可以防止气窜,提高固井质量。

硅粉与水泥的水化产物作用,可降低高碱性水化硅酸二钙水合物(C2SH)的含量,生成具有较高强度和较低渗透率的雪钙硅石和硬钙硅石,抑制水泥石高温强度衰退。通过室内试验分析硅粉加量对水泥石高温强度的影响,建议硅粉加量为50%~70%。通过粒径级配试验,选用粒径180目和80目的硅粉,两者配比为30∶70。加入50%~70%硅粉后,水泥石在高温下养护 0.5,3.0,7.0 和 14 d 的强度分别为 31.5,26.0,28.2 和 39.2 MPa,可以看出,加入硅粉后,水泥石具有良好的高温强度稳定性。

通过优选苯丙胶乳、纳米液硅和优化硅粉粒径及加量,形成了抗高温乳液液硅弹韧性水泥浆。该水泥浆形成的水泥石在200 ℃温度下的抗压强度达 24.3 MPa,且不衰退,其弹性模量低于 6.9 GPa。利用自己研制的水泥环密封评价装置,评价了该水泥浆形成厚度11.1 mm水泥环的密封性,水泥环经受30轮次65 MPa交变压力后,未出现油气水侵,说明其密封性良好。

顺北油气田的XB3井、XB1-9井和XB1-10H井等多口井在油层套管固井时应用了抗高温乳液液硅弹韧性水泥浆,固井质量的优良率100%,且各井在后续钻井和测试期间均未出现油气水侵,小间隙环空段的固井质量得到大幅度提高。

1.5 超深小井眼定向钻井技术

顺北油气田储层埋深超过7 500 m,定向井段温度高(160~180 ℃),对MWD仪器抗温性能要求高;地层硬度大,含硅质团块,导致钻头易磨损、使用寿命短;井眼直径小(120.6~165.1 mm)、钻具刚性小,易发生螺旋屈曲和疲劳,导致钻压传递困难;摩阻高、扭矩大,工具面调控难度大,井眼轨迹控制难度大[30–31]。

通过对比分析多口井理论工具面角与实钻井眼轨迹反演工具面角,基于地层特性,优化形成了有利于提高定向效率的中短半径双增井眼轨道,选用抗高温MWD仪器,采用“混合钻头+抗高温大扭矩螺杆”提速技术,形成了超深井小井眼定向钻井技术[32–35]。

1)井眼轨道优化设计。针对地层特征,将井眼曲率半径由 70~86 m 优化至 140~285 m,轨道剖面由单增剖面优化为双增剖面。第一增斜段造斜率(6°~12°)/30 m,在超高温井段前完成主要造斜工作;第二增斜段造斜率2°/30 m,超高温井段采用双稳定器钻具组合,复合钻进微增斜钻至目标靶点,靶心距由 50 m 缩至 1~6 m。

2)MWD仪器优选。选用进口抗高温随钻测量仪器,其外径 45~48 mm,井斜角测量精度±0.1°,工作温度 175 ℃,耐压 140 MPa,满足抗高温高压需求,仪器故障率由21%降至12%。

3)“混合钻头+抗高温大扭矩螺杆”提速技术。目的层岩性以灰岩和泥晶灰岩为主,岩石强度90~120 MPa,属中硬–硬地层,岩石可钻性较差,因此,研发了适用于定向的混合钻头。该钻头的牙轮对岩石进行预破碎,可以降低PDC切削齿的载荷,并且可以限制PDC切削齿的吃入深度,定向钻进时可以维持工具面稳定,提高定向效率,增强钻头的稳定性,单趟钻纯钻时间由35 h提到50 h以上,机械钻速较牙轮钻头提高50%。选用5头7级抗高温定向弯螺杆,该螺杆选用UT01超高温橡胶定子,抗温能力大于 180 ℃,输出扭矩达到了 3 948 N·m,使用寿命达到 100 h。

顺北1-2H井、顺北1-4H井、顺北1-5H井、顺北1-6H井和顺北56X井等井均采用超深井小井眼定向钻井技术进行定向施工,其中顺北评1井垂深、顺北56X井完钻井深创造了亚洲纪录。

1.6 超深井缝洞型储层完井技术

顺北油气田储层含泥质,一口井控制多套储集体存在笼统改造效果差、开发过程中井壁坍塌掩埋井眼等问题,为此,通过科研攻关,形成了裸眼分段及衬管支撑完井技术。

1.6.1 裸眼分段完井技术

通过研发耐温180 ℃、承压70 MPa的高性能K343扩张式裸眼封隔器,形成了“管柱结构配置、耐酸可溶球、裸眼通井”裸眼分段完井技术,适用于狗腿度不大于20°/30 m、井径扩大率不大于10%的裸眼井段,解决了常规分段完井技术只适用于狗腿度不大于8°/30 m、井径扩大率不大于5%裸眼井段的问题。研究形成了“地质导向、工具保障、监测评价”断控型储层分段完井技术,解决了笼统改造效果差的问题。SHB4-5H井应用裸眼分段完井技术,满足了地质3级分段及12 m3/min排量改造储层的要求,ϕ14 mm 油嘴日产油气当量 1 358×104t。

1.6.2 裸眼井壁支撑衬管完井技术

基于高温高压室内性能测试试验,通过优选易钻金属材质、耐酸涂层和设计易钻管直径等,研制了一种耐温177 ℃、耐压50 MPa的耐酸铝合金油管,并研发配套了高温高压顶部悬挂可回收封隔器、临时封堵阀及丢手装置等系列完井工具,形成了适用于ϕ165.1和ϕ149.2 mm裸眼的井壁支撑衬管完井技术,其具备“易钻磨、能侧钻,耐强酸、能酸压,大通径、能修井”的优势。顺北油气田推广应用了裸眼井壁支撑衬管完井技术,解决了生产中裸眼段井壁坍塌的问题。

2 特深层油气勘探开发对钻井完井技术的需求

针对顺北断控型油气藏勘探开发需求,通过近几年持续攻关,初步形成了钻井完井技术序列,钻井周期逐年缩短,工程质量不断提升。随着勘探开发继续向特深层深入,温度、压力更高,地质条件更加复杂,为满足高效勘探开发对钻井完井技术的需求,需持续优化井身结构,进一步攻关堵漏、防塌技术,急需配套储层安全钻井技术。

2.1 需持续优化特深井井身结构

顺北油气田I号和V号断裂带向西,油藏埋深由 7 500 m 增至 8 600 m,地层的温度、压力更高,地质条件更加复杂,可能发育多套辉绿岩侵入体、高压盐水层,奥陶系发育地质破碎带,深部蓬莱坝组尚未有钻井揭示,地层流体、压力等基本地质特征不明确,影响井身结构设计的不确定因素多。现特深井采用的五开次井身结构,二开ϕ444.5 mm井眼需钻至井深5 200 m以深,机械钻速低,钻井周期长,钻井液渗漏损耗大。同时,该井身结构五开ϕ149.2 mm井眼完钻,部署预探井时,若钻遇复杂地层无预留开次,钻井风险高。

2.2 急需解决二叠系、志留系漏失问题

虽然在I号和V号断裂带内,部分井的成像测井资料揭示二叠系、志留系裂缝发育,对制定防漏堵漏技术措施有较强的指导性,但顺北油气田区域间、井间地质条件差异大,单井资料代表性不强。I号断裂带二叠系主要问题是漏失,但V号断裂带二叠系井漏等井下故障却较少;V号断裂带顺北5-8井志留系井漏13次,顺北5-10井志留系井漏27次,井漏次数多,堵漏难度大。由于地质条件复杂和基础数据缺失,对志留系漏失机理的认识不清。

顺北油气田采用常规桥浆、凝胶、随钻防漏堵漏浆、化学固结堵漏浆进行堵漏,取得了一定效果,但目前仍未形成适用于顺北油气田二叠系、志留系的系列防漏堵漏技术。

2.3 深层破碎带安全钻进技术不成熟

顺北油气田特深层显现出良好的勘探开发前景,但钻进深部破碎带地层时复杂事故多发,掉块多、划眼多,钻进难度大,破碎地层承压能力低,固井难度大等问题严重困扰了顺北油气田特深层油气的勘探开发。破碎带防漏堵漏技术、井壁稳定技术和低承压层固井技术是实现深部地质破碎带安全钻井的保障,也是制约顺北油气田特深层油气勘探开发的技术瓶颈。

2.4 需配套完善高温高压井下仪器工具

随着顺北油气田逐步向深层勘探,井底温度和压力均快速升高,小直径井眼内钻具振动增强,现用的耐温175 ℃、抗压140 MPa的MWD仪器无法满足现场需要。强振动导致井下仪器工作不稳定,测量数据失真,仪器损耗大;小直径螺杆钻具使用寿命短,频繁起下钻导致非生产时效高,钻井周期增长。

2.5 急需配套裂缝性储层安全钻井技术

顺北油气田南部奥陶系气藏属裂缝性高压气藏,钻井过程气体侵入量大、气液置换速度快,溢流早期发现困难,井控风险高;井温高于180 ℃,高温下高密度钻井液的沉降稳定性差。急需配套以溢流早期监测和及时发现、抗高温高密度钻井液、封缝堵气、防气窜固井等技术为核心的裂缝性高压气藏安全钻井技术。

3 特深井钻井完井技术发展建议

顺北油气田具有储层埋藏深、温度高、压力高和H2S含量高的“一深三高”特点,加之受断裂和溶蚀等后期改造控制,地质条件异常复杂,拉伸裂缝、挤压裂缝等多种裂缝构造交叉叠加,造成钻进深部破碎带时塌漏同存,钻井难度大。为此,一是要加强基础研究,强化地质与工程的一体化;二是打破常规,加强先进技术的应用,利用先进技术攻克工程技术难点;三是要以突出问题为导向,加强科研攻关力度,着力攻克一批该油气田勘探开发的“卡脖子”技术难题。

3.1 增强地质工程一体化

加强地球物理和勘探开发的基础研究,强化已有地震、测录井、测试和试油等基础资料的分析,以地球物理技术为依托,一方面要进一步明晰地层压力、流体物性等储层信息,明确辉绿岩侵入体、高压盐水层纵向和横向区域分布特征;另一方面要加强钻井地质环境因素的精确描述,进行复杂地层二叠系、志留系的成像测井,精确分析该油气田区域内裂缝尺寸、纵横向展布规律,水力敏感程度等物理化学特征,为井身结构优化和工程技术应用提供基础数据。

3.2 加强堵漏和防塌技术研究

针对二叠系火成岩漏失、掉块及志留系反复漏失问题,深入开展机理性研究,明确漏失、掉块的地层物化机理和规律,总结现有堵漏技术方法的效果,进行堵漏新材料试验,以提高封堵效率,提供稳定的井眼环境。

1)立足随钻防漏堵漏,基于地层压力体系认识,进一步优化防漏钻井液,优化堵漏材料粒径级配,加强柔性纳微米随钻封堵、MFP随钻封堵、耐温纤维、复合变形材料等新型随钻堵漏材料试验,制定配套技术措施,形成专项随钻防漏堵漏技术,增大安全密度窗口。

2)加强堵漏技术攻关力度,对前期采用的化学固结高强堵漏浆、高滤失堵漏浆、膨胀型桥塞堵漏和中–高强度凝结浆等专项堵漏技术进行适应性评价,结合地层裂缝展布等基础性研究,针对不同裂缝尺寸和连通程度,优化堵漏浆配方,形成相应的堵漏技术。

3)解决同一漏点反复多次漏失的难题,在解决堵漏材料进入裂缝后“站得住、封得牢”难题的前提下,研发止裂剂等新型材料,确保在裂缝尖端形成阻裂带,防止封堵后的裂缝进一步延伸。

3.3 加强新技术和新工具的应用

依托随钻防漏和堵漏技术,建立稳定的井眼环境,重点优选钻头、配套井下工具,积极进行新技术试验,提高特深层钻井效率。

1)加强个性化、定制化钻头的应用,探索扩大混合钻头和异形齿PDC钻头的应用范围,增强钻头破岩能量,提高机械钻速。

2)配套减振、隔振、稳扭等新型钻井工具,提高钻头的稳定性、延长钻头使用寿命,提高单只钻头进尺。

3)试验长寿命螺杆钻具、螺杆式旋冲钻井工具、中低转速涡轮等新型动力钻具,进一步配套与钻头寿命相匹配的井下动力钻具,降低起下钻等非生产时效。

4)进行随钻扩孔等新钻井技术试验,利用随钻扩孔钻头的导眼部分预破碎地层、扩眼部分二次破碎岩石。同时借此来优化井眼尺寸,完善井身结构,提高大尺寸井眼的钻进效率。

3.4 加强高端仪器和特殊材料、装备的研发

钻探顺北油气田特深层油气资源时,高温高压环境对井下仪器使用寿命和稳定性、油田化学助剂的高温稳定性提出了更高的要求,常规钻具承受的拉力、剪切力高,因此,要提高该油气田特深层的钻探效率,中高端仪器设备和特殊钻井装备将发挥更加重要的作用。

1)监测特深井内钻头和动力钻具井下实时工作状态的仪器,其借助高性能传感器,实时监控并传输实际加载在钻头上的钻压、扭矩等参数和配套动力钻具实际输出的扭矩,以此为依据进一步优化钻头设计和配套动力钻具的性能参数。

2)研制耐温 185 ℃ 甚至耐温 200 ℃,抗压210 MPa以上的高温高压MWD仪器和随钻测井仪器,提高特深层定向钻进和储层识别的效率,提高测井时效,从而攻克顺北油气田特深层多靶点的钻探难题,提高特深层油气动用程度。

3)研制抗高温油田化学助剂和研究配套的降温技术。一方面要加大研制新型抗高温油田化学材料和体系的力度,另一方面要同步开展地面降温技术研究,井下抗温与地面降温双管齐下,解决抗高温工作液稳定性差的问题。

4)研发新型材料和特殊钻井装备。随着钻探深度加深,受常规钢材性能的影响,导致钻具尺寸和一开井眼尺寸越来越大,ϕ139.7 mm甚至更大尺寸的钻杆陆续出现,ϕ444.5 mm 井眼钻至井深 5 000 m以深,需使用钻深能力9 000 m甚至更强的钻机进行作业。需加强低密度高强度金属材料(如钛合金轻质钻杆)的研制,以降低钻具组合的重量,减轻钻机负荷。同时,随着地层压力升高,井控风险增大,需要研发压力级别140 MPa甚至更高的井口防喷器及配套管线。

4 结束语

顺北油气田是中国石化主力勘探新区和资源战略接替的重要潜力区,通过多年持续技术攻关,特深井钻井完井技术取得了长足进步,初步形成了以特深井井身结构优化、分层钻井提速、长裸眼井筒强化、长裸眼防漏及小间隙固井、超深井小井眼定向钻井技术、超深井缝洞型储层完井技术为核心的特深井钻井完井技术,为该油气田百万吨产能建设提供了强有力的工程技术支撑。随着顺北油气田向更深层勘探,油藏埋深更深,地层温度和压力更高,地质条件更加复杂,仍需进行持续攻关和完善特深井井身结构优化、破碎带安全钻进、志留系漏失机理、抗高温高压MWD仪器和缝洞型储层安全钻进等技术。推动特深层钻井完井技术的进步需突破常规思路,加强新技术和新工具的应用,加强高端井下仪器和特殊材料、装备的研发,集中力量攻克一批“卡脖子”的核心技术,支撑中国石化乃至我国特深层油气藏的勘探开发。