顺北油气田断裂带超深水平井优快钻井技术

2022-08-25刘湘华

刘湘华, 刘 彪, 杜 欢, 王 沫

(1.中国石化西北油田分公司工程技术管理部, 新疆乌鲁木齐 830011;2.中国石化西北油田分公司石油工程监督中心,新疆轮台 841600)

顺北油气田4号、8号断裂带,累计长度约155 km,为中国石化西北油田分公司主要油气上产区域之一,钻井过程中存在二叠系与志留系易漏,桑塔木组侵入体易塌,古生界深部易井斜,一间房组与鹰山组由于压力系统复杂易出现气侵、井漏等问题。前期主要采用承压堵漏、桥浆堵漏来解决漏失问题,采用大颗粒级配封堵防塌[1],采用单稳定器钟摆钻具通过“轻压吊打”防斜,高温井段则采取定向以及高密度压稳气层等方法,存在堵漏工艺针对性不强、堵漏时间长、钻井液消耗量大,防斜打快效率低,MWD寿命短,高密度钻井液加剧气侵与井漏的矛盾。采用五级井身结构,钻井周期长达304.2 d,不利于降本增效。为此,笔者在分析地层特征的基础上,通过优化井身结构、优选防漏堵漏浆和封堵防塌体系的配方,利用垂直钻井系统与大扭矩螺杆配合防斜打快、优化井眼剖面和定向钻进工艺、采用低密度钻井液+简易控压钻井技术控制井眼轨迹,形成了适用于顺北油气田断裂带超深水平井的优快钻井技术。顺北油气田 4 号、8 号断裂带的6口超深水平井应用了该技术,与未应用该技术的邻井相比,平均机械钻速提高了116.2%,平均钻井周期缩短了41.2%。

1 钻井技术难点

顺北油气田4号、8号断裂带自上而下钻遇地层为第四系、第三系、白垩系、侏罗系、三叠系、二叠系、石炭系、泥盆系、志留系和奥陶系。其中,二叠系砂泥岩、火成岩发育,易发生漏失;志留系砂泥岩地层水敏性强,井眼易失稳,断裂带附近地层承压能力低;奥陶系桑塔木组部分区域含辉绿岩侵入体,井眼易失稳;奥陶系储层一间房组、鹰山组为含气碳酸盐岩层,受断裂带控制,裂缝、溶洞、断裂带发育,存在漏失、井涌风险[2–3]。

1.1 古生界易塌易漏

1)二叠系火成岩为英安岩、凝灰岩、玄武岩,厚度200~300 m,内部缝网结构复杂,缝宽从微米级到厘米级,纵向上漏层分布无规律,承压过高易水力劈裂,沟通缝网,加剧漏失。采用随钻防漏堵漏浆或堵漏浆钻进及进行承压堵漏[4],不能确保不会发生漏失。5口超深水平井采用密度1.25~1.28 kg/L的钻井液钻进二叠系火成岩,初始承压能力低于1.35 kg/L,瞬时漏失速度大于28 m3/h,平均堵漏周期7.5 d。

2)志留系砂泥岩地层发育非连续分布的小型断裂,位置与规模不确定。在断裂带核心区域,砂岩地层连通性好,易发生漏失;部分区域含高压盐水,需采用密度高于1.40 kg/L的钻井液才能压稳,顺北43X井采用密度1.32 kg/L的钻井液钻进,钻遇断裂带时发生漏失,继续钻进又发生盐水溢流(初始地层孔隙压力系数1.39),通过应用桥浆段塞、高滤失堵漏浆、液体套管及堵漏浆,将地层承压能力提高至 1.45 kg/L,耗时 45 d。

3)对于奥陶系桑塔木组灰质泥岩地层,若沿着断裂带核心区域向下钻进,需采用密度不低于1.50 kg/L的钻井液才能维持井壁稳定;部分区域含多套辉绿岩,厚度10~20 m,钻进过程中掉块尺寸大、硬度高,卡钻风险高,需采用密度不低于1.40 kg/L的钻井液才能保证井壁稳定。

1.2 奥陶系桑塔木组机械钻速低

桑塔木组位于直井段,厚度约1 200 m,前期采用“PDC钻头+大扭矩螺杆”钻进,钻压大于80 kN时井斜角持续增大,采用“轻压吊打”降斜,单趟钻进尺 568 m,平均机械钻速只有 4.1 m/h,钻井周期长。选用圆齿PDC钻头吃入地层浅、磨损程度高,攻击力弱;部分井受辉绿岩掉块影响,保径部分易磨损,钻头外径缩小达10 mm。

1.3 高温影响定向仪器使用寿命

储层温度 163~190 ℃[5–6],采用 TEL-185 型和APS175型定向仪器,受高温影响,易发生脉冲发生器冲蚀、漏油、探管橡胶扶正套脱落等故障[7];在ϕ120.7 mm井眼进行定向,最大振动幅度达90g,定向仪器的电路板极易损坏。实钻表明,受高温和井下振动影响,定向仪器使用寿命仅30 h,需频繁起下钻更换定向仪器,导致钻井效率低。

1.4 断控体储层溢漏风险高

奥陶系储层属断控体油气藏,发育断裂带、裂缝、溶洞,含凝析气藏,易发生漏失与溢流[8],邻区处理漏失和溢流的时间超过2个月。利用水平井沟通断裂带有3个问题:1)通过含小型圈闭地层时,瞬时地层压力高,气侵后平推压井,使地层压力持续升高,需采用密度高于2.0 kg/L的压井液才能压稳气层,约要消耗500 m3压井液;2)在断裂带附近,反复钻遇小型裂缝与伴生气,存在溢漏共存,需频繁调整钻井液密度以维持井壁稳定,顺北53X井处理溢漏就耗时1个月;3)钻至主干断裂,地层压力迅速降低,漏失速度在10 m3/h以上,因无法确定钻井液密度降低幅度,需通过多次降低钻井液密度确定合理钻井液密度,要消耗300~600 m3钻井液。

2 优快钻井技术

2.1 井口位置优化

1)针对二叠系裂缝组成与漏失规律性差,通过应用井震联合识别技术,将二叠系火成岩相位划分为平行相、杂乱相及空白相[9–11]。实钻表明,钻井液密度为1.25~1.28 kg/L时,90%的漏失发生在杂乱相与空白相;平行相的承压能力在1.60 kg/L以上,漏失风险最低。因此,部署井位时应尽量避开强杂乱相与空白相区域,若无法避开,需单独封隔二叠系,再钻开下部志留系。此外,为保障水平井有足够的靶前位移,在温度低于170 ℃的井段完成造斜,造斜点选择在较高的位置,在确保造斜率不变的情况下,优化井口位置。

2)应用井震联合识别技术,描述志留系和桑塔木组断裂带的深度、走向,指导井位部署尽量避开断裂带核心区域;若志留系和桑塔木组的断裂带不能同时避开,优先考虑避开志留系的断裂带,结合解释精度与直井段井眼轨迹自然漂移规律,井眼与断裂带的水平位移要大于100 m。

3)直井段与造斜段应避开地堑、地垒、纵向断裂带等区域[12],宜从断裂带边部沿稳斜段轨迹沟通位于断裂带内部的储集体。

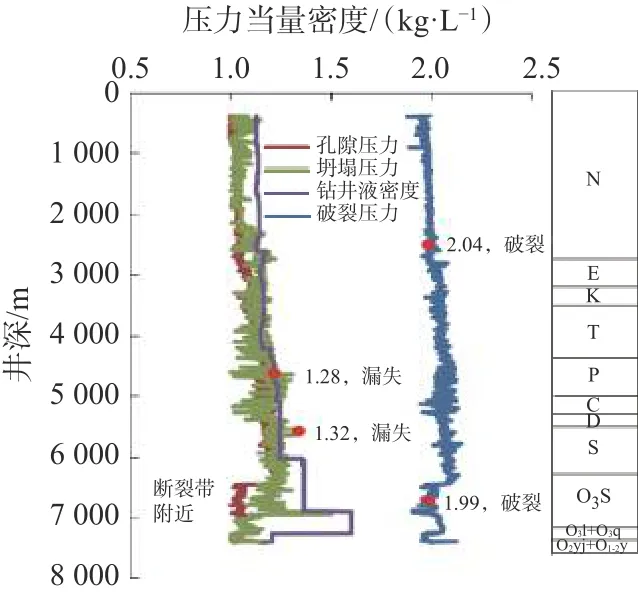

2.2 井身结构优化

为能封隔易漏、易塌地层,初期采用了五级井身结构,但五级井身结构存在套管层序多、大直径套管重、钻井周期长、钻井成本高的问题。为此,笔者首先利用Drillworks地层压力分析软件[13]分析了桑塔木组断裂带附近已完钻井的测井、试油资料,校正了地层三压力剖面(见图1):1)地层孔隙压力系数1.02~1.23,属正常压力系统;2)地层坍塌压力系数1.03~1.50,其中二叠系1.1~1.22,志留系1.22~1.30,桑塔木组 1.30~1.50;3)地层破裂压力系数在2.0左右。

图1 顺北油气田4号、8号断裂带地层三压力剖面Fig.1 Three-pressure profile of No.4 and No.8 fault zones in the Shunbei Oil & Gas Field

通过分析地层三压力剖面与实钻情况得知:二叠系和志留系的漏失压力当量密度分别为1.28 和1.32 kg/L,钻进桑塔木组需采用密度高于1.50 kg/L的钻井液才能维持井壁稳定。前期采用的五级井身结构有3个必封点,分别是二叠系底部、桑塔木组顶部及奥陶系一间房组顶部[14–16]。其中,因一间房组为碳酸盐岩储层,裂缝发育,存在漏失与井涌风险,需下一层套管封隔一间房组顶部以上地层。

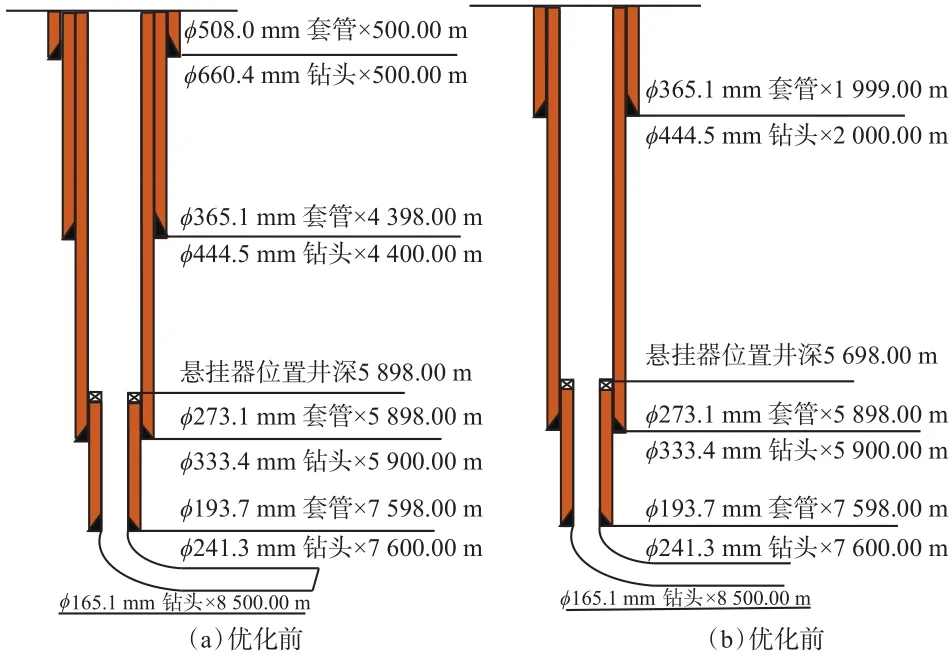

考虑二叠系与志留系漏失压力当量密度仅相差0.04 kg/L,通过采取堵漏技术措施有可以一起钻开的可能;由于奥陶系桑塔木组含断裂带、薄层侵入岩,坍塌压力高,需要将上部地层的承压能力至少提高0.18 kg/L,现有技术难以实现。因此,将必封点优化为2个,分别是桑塔木组顶部、一间房组顶部。根据必封点将井身结构优化为四级井身结构:1)将ϕ365.1 mm 表层套管下至井深 1 999.00 m,封隔浅部疏松地层;2)将ϕ273.1 mm技术套管下至志留系底部,承压能力较低的二叠系和志留系一起钻开,为三开专打易塌地层奠定基础;3)生产套管下至目的层顶部,提高钻井液密度,专打桑塔木组断裂带、侵入体等复杂地层;4)四开采用ϕ165.1 mm钻头钻开目的层,裸眼完井(见图2)。该井身结构的优势:1)将原来的一开与二开合并,一开井眼直径由444.5 mm缩小至333.4 mm,有利于提高钻井速度;2)可减少一个中完周期(约 14 d)。

图2 优化前后的井身结构Fig.2 Casing program before and after optimization

2.3 长裸眼井壁稳定技术

优化井口位置可避开裂缝核心区域,降低漏失风险,为一个开次钻进二叠系和志留系创造条件,但并不能完全防止漏失和坍塌。为此,进行了长裸眼井壁稳定技术研究。

2.3.1 二叠系防漏堵漏技术

对于含宽度小于3.0 mm裂缝的地层,通过室内试验优选复合纤维、弹性凝胶作为堵漏浆主剂[17],确定堵漏浆配方为2%~3%超细碳酸钙+2%复合纤维+4%QS-2(100/200目)+2%颗粒状弹性凝胶。该堵漏浆依靠超细碳酸钙颗粒(800/1000目)刚性架桥、弹性凝胶变形填充、高韧性复合纤维拉筋缠绕形成强力链网络,填充渗透层、封堵裂缝[18]。

对于含有宽度大于3.0 mm裂缝的地层,出现复漏或多点漏失时,将钻井液转换为堵漏浆快速钻穿漏层[19],堵漏浆配方为2%~4%超强滞留颗粒堵漏材料+3%~5%多孔高强颗粒堵漏材料A+3%~5%多孔高强颗粒堵漏材料B+1%~2%高韧性复合纤维。根据拓展广谱颗粒级配,堵漏材料需含有3.0~5.0 mm三角锥大颗粒堵漏材料,其加量10%~20%可调,进行笼统堵漏。钻进过程中振动筛使用60/80目筛布,并加密清理沉砂罐,以减少堵漏浆消耗量。

2.3.2 志留系井壁强化技术

志留系发育少量天然裂缝,缝宽0.1~0.4 mm,易产生诱导裂缝,根据“应力笼”[20]增强井周应力原理[9],提出了纳米、亚微米级材料致密封堵的思路[21–22],形成了配方为3%井壁强化剂+3%柔性防塌剂+3%乳化沥青+3%柔性纳米封堵剂的封堵体系。该体系抗温180 ℃,高温高压滤失量低于8 mL,封堵率97%,可封堵裂缝、调控井周应力场,阻止天然裂缝开启,使地层承压能力提高0.07~0.10 kg/L,拓宽薄弱地层安全密度窗口。

2.4 防斜打快技术

桑塔木组岩性以灰质泥岩为主,倾角2°~10°,各向异性指数4~6,可钻性级值4~7,抗压强度40~125 MPa,针对于此,采用“尖圆齿PDC钻头+垂直钻井系统+大扭矩螺杆”的防斜打快技术。

遵循“强攻击钻头+自动扶正+强参数”[23]的提速思想:1)选用尖圆齿PDC钻头[24],该钻头5刀翼、ϕ16.0 mm 双排齿,尖齿切角由 90°优化为 45°,兼顾攻击与抗研磨,保径部分采用尖锥齿,错位双排分布,有利于破碎掉块;2)选用ϕ171.5 mm垂直钻井系统,该钻井系统利用3个呈120°相位分布的巴掌交替伸缩控制井斜,可将井斜角自动控制在1°以下;3)考虑双级钻井工具力臂更长,钻头吃入深,反扭矩更大,选用等应力大扭矩螺杆,该螺杆在等壁厚定子基础上,微调橡胶厚度,并增强橡胶硬度,螺杆压降由 7 MPa 提高至 10 MPa,输出扭矩提高 55 %;4)增大钻压,钻压由 80 kN 增至 140 kN,钻压增大可增大钻头的吃入深度,提高破岩效率。

2.5 高温超深水平井定向钻进技术

1)剖面优化。对于中曲率半径、垂距大于500 m的水平井,考虑后期完井工具的下入,将其剖面优化为“直—增—微增—稳”的高曲率半径剖面,井眼曲率由 22°/30m 优化为 10°/30m+2°/30m,其中,微增斜造斜率小于2°/30m;在温度低于170 ℃的井段和钻遇断裂带前,完成高曲率造斜井段;温度超过170 ℃的井段进行微增斜钻进。同时,为提高微增井段中靶精度,将井斜角增量控制在10°以内。

2)螺杆优选。选用抗温 180~200 ℃ 的ϕ127.0 mm螺杆。通过模拟计算得知,螺杆弯角为1.50°~1.75°,可满足造斜要求。ϕ127.0 mm螺杆的输出扭矩为 4 780 N·m,与ϕ120.7 mm螺杆相比,输出扭矩增大,可以提高破岩效率。为满足微增斜与稳斜要求,螺杆要自带ϕ158.8 mm稳定器[25]。

3)定向钻头优选。考虑造斜率低、定向进尺长,为降低起下钻次数,设计采用PDC钻头定向。为降低PDC钻头与井壁的摩阻,采用浅内锥–短外锥的冠部、22°螺旋保径结构;为保证钻头受力均衡,将冠部、外圈和保径位置切削齿的后倾角优化为 15°、20°和 25°。

4)井眼轨迹测量仪选型。温度低于170 ℃的井段,采用额定抗温175 ℃的APS-MWD型无线随钻监测仪测量井眼轨迹参数。为降低振动对测量结果的影响,增加稳定器的数量。提高钻井液循环排量,以降低井筒温度[26]。温度高于170 ℃的井段,采用抗温260 ℃的多点测斜仪测量井眼轨迹参数,每钻进100~150 m就投放多点测斜仪测量一次,视井眼轨迹控制情况,加密测量。

5)定向工艺优化。第1增斜段采用“1.75°单弯螺杆+定向PDC钻头”钻至井斜角70°,段长约210 m,纯钻时间100 h,将需2趟钻完成的高造斜段,用1趟钻完成;第2增斜段采用“1.50°单弯螺杆+PDC钻头”滑动钻进或与复合钻进交替钻至入靶点(井斜角约 80°),段长 500 m,纯钻时间 160 h。

6)钻具组合优选。造斜段采用1.75°抗高温螺杆+光钻杆+ϕ88.9 mmG105 钻杆+加重钻杆的钻具组合,可持续进行定向钻进,若需要复合钻进,可将转速控制在 10~20 r/min;稳斜段采用 1.25°~1.50°抗高温螺杆(带ϕ158.8 mm 稳定器)+ϕ161.9 mm 螺旋稳定器的钻具组合[27],通过将钻压控制在20~40 kN,转速控制在20~40 r/min,实现自然增斜与稳斜。

2.6 低密度钻井液+简易控压钻井技术

针对断控体油气藏气侵、井漏的钻井难题,采取了以下技术措施:1)精准描述井眼轨迹上小型圈闭与主干断裂的位置,掌握调整钻井液密度的时机;2)针对含圈闭的异常高压层,结合邻井初始关井压力推算地层压力系数[28],采用密度1.60 kg/L的钻井液开钻,压稳高压气层;3)针对断裂带附近小型裂缝与气侵,基于漏失压力方程[29],探索漏失速度与压差的关系,指导钻井液密度的调整,并利用旋转控制头控制井口回压低于5 MPa,实现漏失速度低于5 m3/h的微漏钻进[30];4)针对主干断裂放空漏失,起钻至安全井段,迅速将钻井液密度降至1.10~1.25 kg/L,保持微漏钻进。

3 现场应用

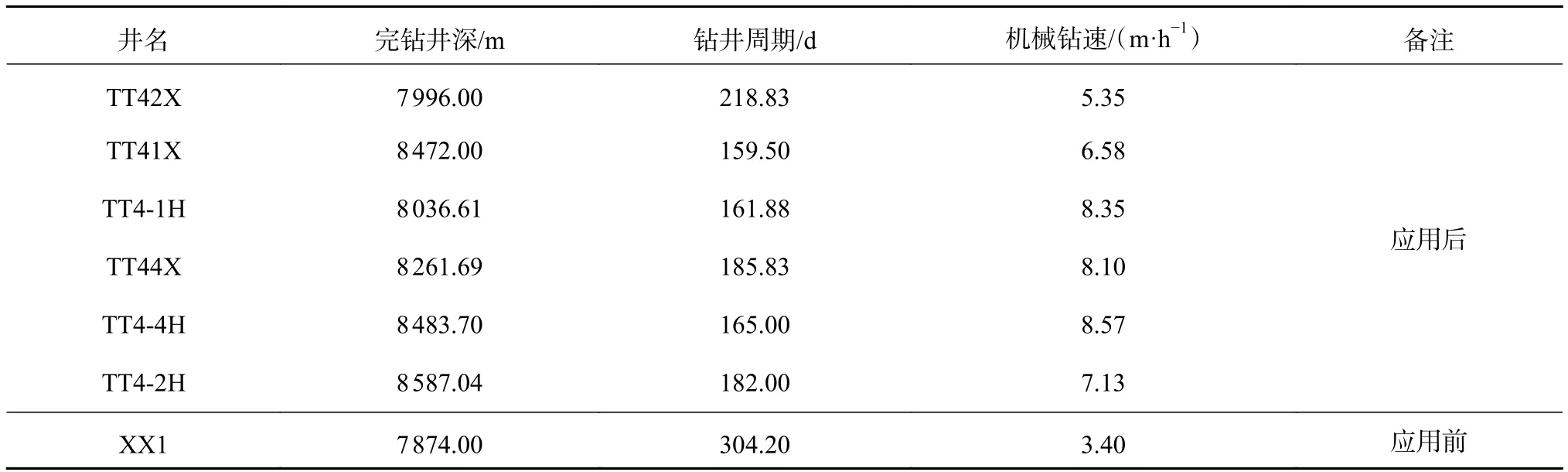

顺北油气田4号、8号断裂带的6口超深水平井应用了优快钻井技术,这6口井的平均机械钻速为 7.35 m/h,平均钻井周期为 178.84 d。与未应用该技术的邻井相比,平均机械钻速提高了116.2 %,平均钻井周期缩短了41.2%(相关数据见表1)。下面以TT4-1H井为例,说明现场具体应用情况。

表1 优快钻井技术应用效果Table 1 Application effect of the optimal and fast drilling technologies

3.1 长裸眼井段

TT4-1H 井二开井段(段长 3 828 m)通过应用随钻堵漏浆和堵漏浆,并配套提速技术,钻井周期36.4 d,机械钻速10.89 m/h,与邻井未应用堵漏技术和提速技术的二开井段相比,钻井周期缩短了77.6 d,机械钻速提高了77.1 %,处理堵漏时间缩短了65.3 %,漏失量由 348 m3降至 84.3 m3。

3.2 防斜打快

TT4-1H井三开采用防斜打快技术1趟钻完成进尺1 465.00 m,井斜角控制在 1°以下,钻井周期 10.85 d,机械钻速8.33 m/h,与邻井未应用防斜打快技术的三开相比,钻井周期缩短了52.3 d,机械钻速提高了175.6%。

3.3 低密度钻井液+简易控压钻井

TT4-1H井利用井筒压力控制技术,将钻井液密度由 1.45 kg/L逐步降至 1.14 kg/L,回压控制在0.5~5.0 MPa,顺利钻穿 635 m 厚的漏失层。而邻井TT8X井未采用低密度钻井液+简易控压钻井技术,发生了漏失和气侵,处理井漏气侵耗时16.5 d。

3.4 超深水平井井眼轨迹控制

TT4-1H井低温造斜段采用APS175型测斜仪监测井眼轨迹,该测斜仪工作时间超过150 h,工作温度创183 ℃的纪录。采用PDC钻头+1.75°弯角螺杆进行定向钻进,单趟钻进尺 415 m,机械钻速 4.21 m/h,与邻井相比提高了95 %。

4 结论与建议

1)应用井震联合识别技术,将井口位置由断裂带核心区域移至边部区域,降低了钻井难度。同时,配套了防漏、防塌钻井液技术,提高了长裸眼段地层承压能力,满足了安全钻井需求。

2)通过分析地层特征,建立了三压力剖面,确定了2个必封点,将五级井身结构优化为四级井身结构。

3)“垂直钻井系统+螺杆”防斜打快技术,大幅提高了桑塔木组的机械钻速,可进一步推广应用。

4)低密度钻井液+简易控压钻井技术保障了井控安全,实现了分阶段降低钻井液密度,大幅缩短了处理溢漏等井下故障的时间。

5)设计的四段制井眼剖面与微增钻具组合,初步实现了温度超175 ℃井段的定向钻进,下步需完善“微增+稳斜”的定向规律,提高井眼轨迹控制精度与钻井效率,或研发性能稳定的、可抗温200 ℃的MWD仪器。