CO2埋存条件下SO42-对油井水泥石腐蚀的影响

2022-09-05郭辛阳吴广军步玉环郭胜来王成文

郭辛阳,吴广军,步玉环,郭胜来,张 锐,王成文

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580;2.中国石油大学(华东)石油工程学院,山东青岛 266580;3.中国石化中原油田分公司石油工程技术研究院钻完井技术研究所,河南濮阳 457001)

CO2埋存技术是指将工业过程中产生的大量CO2捕集起来后注入到深部地层中进行封存,从而减少向大气中排放的CO2量,以达到缓和温室效应的目的[1-4]。在埋存条件下CO2溶于水后会腐蚀油井水泥石,造成水泥石强度降低和渗透率增大,使水泥石丧失密封能力,进而可能导致埋存的CO2泄露到大气中[5-7]。研究人员通过热力学计算或模拟等方法考察CO2腐蚀过程中水泥石矿物的演变和温压等因素的影响[8-11];通过CO2溶于去离子水或溶于NaCl盐水后对水泥石的腐蚀试验,研究水泥石腐蚀机制、腐蚀速率及影响因素[12-20]。地层水中SO42-是常见的腐蚀性离子,会腐蚀油井水泥石,笔者从水泥石表观特征、腐蚀速率、矿物组成及微观结构等方面研究CO2埋存条件下SO42-对CO2腐蚀油井水泥石过程的影响,揭示CO2和SO42-同时存在条件下的油井水泥石腐蚀机制。

1 试验材料及方法

1.1 试验材料

水泥浆配方取自现场使用的某配方,其组成为嘉华G级油井水泥(水灰比(质量比,下同)为0.44)+2%降失水剂(BH-F201)+0.3%减阻剂(BZGF-1)+消泡剂(含量均指质量分数,下同)。其中,嘉华G级油井水泥的化学组成及其质量分数为CaO(63.757%)、SiO2(21.005%)、Fe2O3(5.360%)、Al2O3(3.440%)、SO3(3.227%)、MgO(1.360%)、K2O(0.449%)、Na2O(0.489%)及其他(0.913%)。

不同地区和不同地层的地层水中SO42-质量浓度通常差别较大,据统计国内主要盆地盐水层SO42-质量浓度为29~6 066 mg/L[21]。参考此范围确定试验中SO42-质量浓度为3 000 mg/L。试验分组及模拟地层水类型如表1所示。

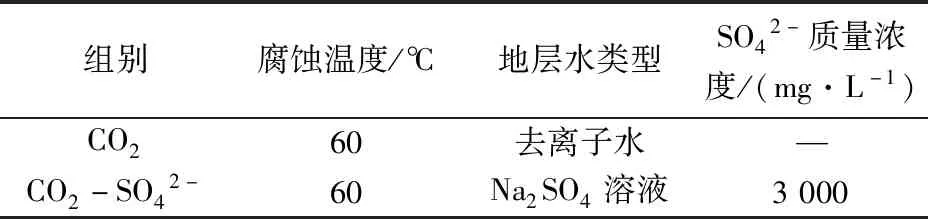

表1 试验分组及模拟地层水Table 1 Experimental groups and simulated formation water

1.2 试验方法

(1)按API Spec 10B-2配制水泥浆并将水泥浆浇入边长为5 cm的立方体模具中,然后将水泥浆和模具置于60 ℃恒温水浴箱中养护,24 h后脱模。

(2)将脱模后的水泥块置于去离子水中,在60 ℃恒温环境中养护至7 d。

(3)取出水泥块进行取芯(圆柱形,直径约为2.5 cm,高约为5 cm)并打磨平水泥石两端面,然后在水泥石两端面都涂上一层防水且耐腐蚀的环氧树脂直至树脂凝固。

(4)将制作好圆柱形水泥石放入高温耐腐蚀养护釜中(图1),分别倒入适量去离子水或Na2SO4溶液来模拟不含SO42-和含有SO42-的情况,然后通入CO2进行腐蚀,腐蚀温度设定为60 ℃,CO2分压为2 MPa,为保证试验过程中腐蚀性离子质量浓度的基本稳定,每隔3 d更换一次模拟地层水,直至腐蚀27 d(水泥石表观特征变化分别取腐蚀0、3、15、27 d的水泥石进行分析)后取出水泥石进行分析。

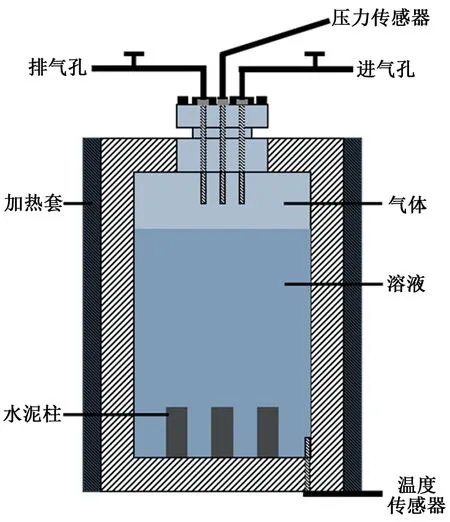

图1 试验装置示意图Fig.1 Schematic diagram of experimental equipment

1.3 测试分析方法

分析方法有水泥柱表观及断面分析、X射线衍射(XRD)分析、扫描电子显微镜-背散射电子成像(SEM-BSE)分析、扫描电子显微镜-mapping图(SEM-mapping)分析。仪器规格参数及分析条件如表2所示。

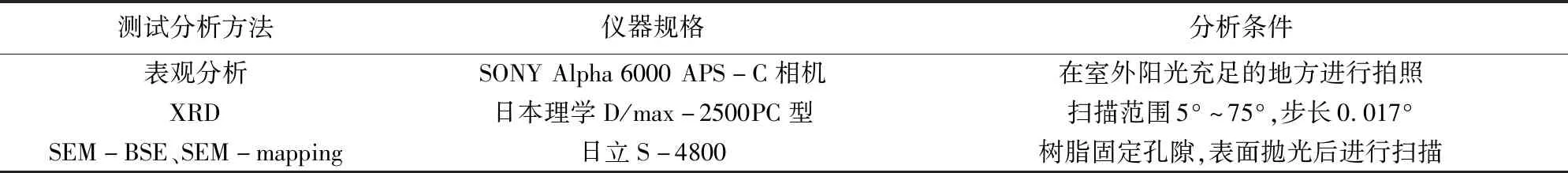

表2 仪器规格及分析条件Table 2 Instrument specifications and analysis conditions

2 结果分析

2.1 水泥石表观特征

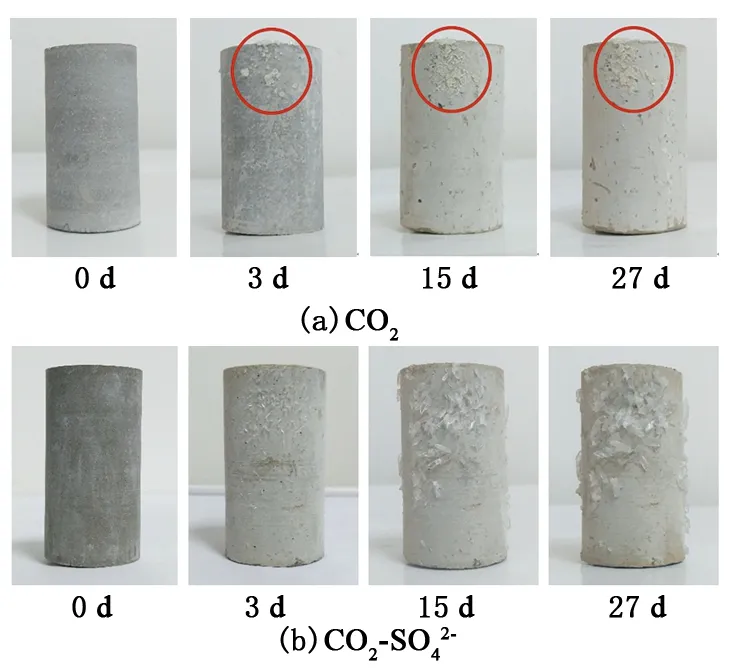

分别进行60 ℃条件下CO2及CO2-SO42-腐蚀油井水泥石试验,不同腐蚀时间时的水泥石表观特征及其变化见图2。

图2 不同腐蚀时间的水泥石表观变化Fig.2 Apparent changes of set-cement atter different corrosion times

由图2看出:腐蚀3 d时,CO2腐蚀的水泥石表面部分区域开始出现白色晶体(图中红色圈出区域),随着腐蚀时间的增长,水泥石表面白色晶体形状没有发生明显的变化,晶体的数量也没有明显增加;CO2-SO42-腐蚀水泥石3 d时,表面出现细小的棒状晶体,随着腐蚀时间的增长,水泥石表面的棒状晶体尺寸逐渐变大、数量增加。整体来看,CO2-SO42-腐蚀水泥石时出现与CO2腐蚀水泥石时不同的表观变化特征,表明SO42-离子的加入对CO2腐蚀水泥石过程产生影响,初步推断CO2-SO42-腐蚀油井水泥石机制与CO2腐蚀水泥石机制不同。

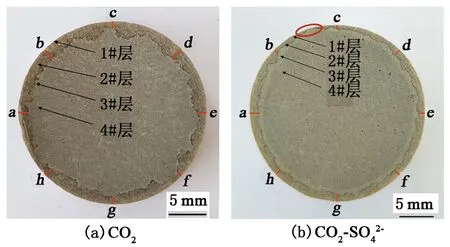

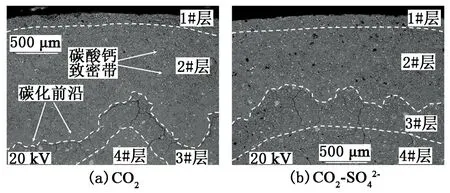

为分析CO2和CO2-SO42-腐蚀水泥石的速率,将CO2及CO2-SO42-腐蚀27 d的水泥石从中间截断进行截面分析,结果见图3。

从图3看出:对于CO2腐蚀的水泥石,被腐蚀区域和未被腐蚀区域的颜色有明显的差异,不同位置处的腐蚀深度也不相同;根据截面不同区域颜色及软硬程度的差异将腐蚀后的水泥石截面大体分为4个层位(图3(a)),由外向内分别命名为1#层(水泥石表面松软区域)、2#层(水泥石外部松软部分和颜色变化分界线之间的区域)、3#层(颜色变化分界线和内部未腐蚀区域之间的浅色区域)和4#层(水泥石内部未腐蚀区域);对于CO2-SO42-腐蚀的水泥石,被腐蚀区域的颜色也发生了明显的变化,由外向内同样大体划分为4个不同的腐蚀层位,分别命名为1#层、2#层、3#层和4#层(图3(b)),不同位置处的水泥石腐蚀深度同样显示出明显的非均匀性,少部分区域甚至没有出现明显的腐蚀现象(图3(b)中红框圈出区域)。对比CO2和CO2-SO42-腐蚀的水泥石截面图,两种情况下的腐蚀深度和腐蚀非均匀性存在差异,初步推断SO42-影响了CO2腐蚀水泥石过程。

图3 水泥石腐蚀27 d时的截面Fig.3 Sections of set-cement after 27 days of corrosion

用小刀分别刻划上述两种腐蚀情况下的4个层位,发现1#层硬度较小,2#层颜色出现了明显的变化,可见孔隙增多,且与3#层之间出现了明显的界限。因此认为1#和2#层腐蚀程度较大,失去了密封性能,3#和4#层硬度接近,认为3#层受到的腐蚀较轻,仍具有密封性能。因此将1#层和2#层的总厚度设定为水泥石的腐蚀深度。为定量界定水泥石腐蚀深度,利用Windows自带的图片编辑处理工具,分别在水泥石截面照片上选取等分的8个点,测定每个点处的腐蚀深度,按照比例换算出实际的腐蚀深度,将8个点处腐蚀深度的平均值作为水泥石最终的腐蚀深度。被CO2和CO2-SO42-腐蚀后水泥石不同位置处的平均腐蚀深度统计结果见表3。

由表3看出,CO2腐蚀水泥石的平均腐蚀深度为1.30 mm,CO2-SO42-腐蚀水泥石的平均腐蚀深度为0.95 mm,即CO2腐蚀水泥石的腐蚀深度大于CO2-SO42-腐蚀水泥石的腐蚀深度。因此SO42-会减缓CO2对水泥石的腐蚀。

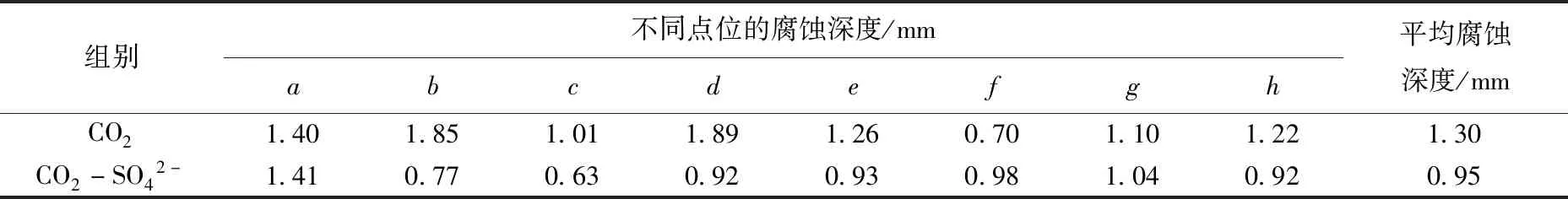

表3 腐蚀后水泥石不同点位及平均腐蚀深度统计Table 3 Statistics of different point positions and average corrosion depth of set-cement after corrosion

2.2 矿物组成

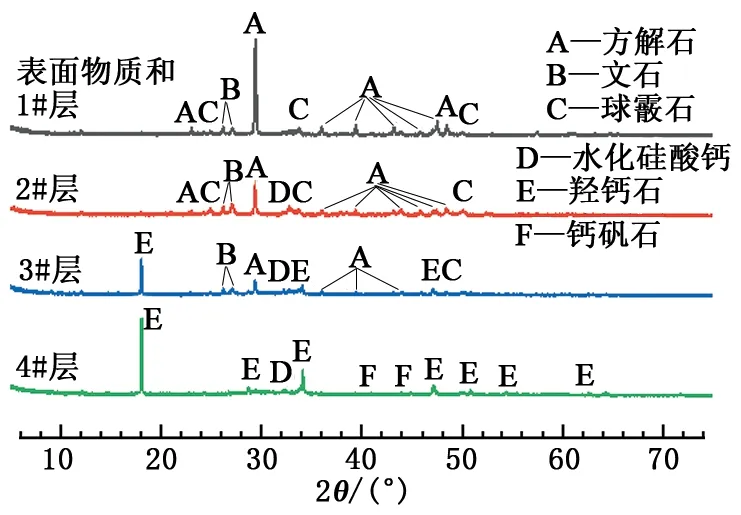

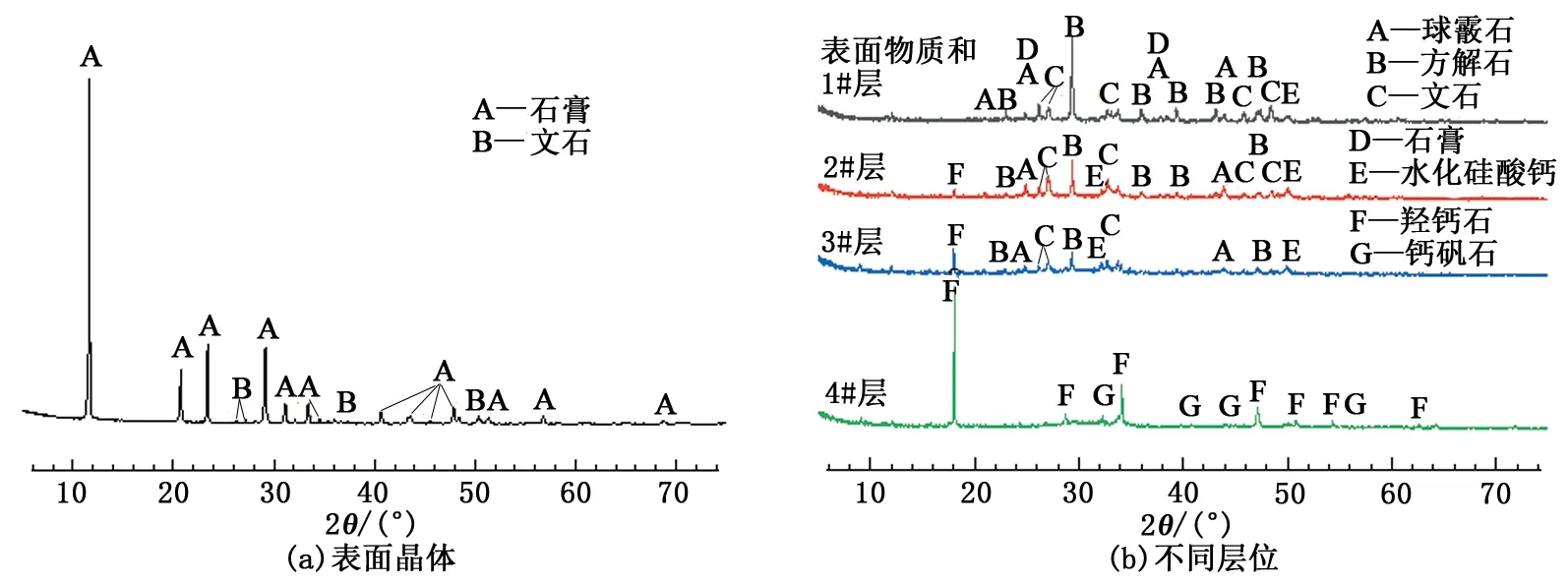

为确定腐蚀后水泥石表面晶体及内部不同层位的矿物成分,以便分析不同层位发生的化学变化,对CO2腐蚀后的水泥石不同腐蚀层位进行XRD分析,分析结果如图4所示。同时,也分别取出CO2-SO42-腐蚀后的水泥石表面棒状晶体及内部不同腐蚀层位进行XRD分析,分析结果如图5所示。

由图4看出:CO2腐蚀的水泥石1#层主要为碳酸钙矿物(包括方解石、文石、球霰石);2#层主要为碳酸钙矿物,含有少量的水化硅酸钙;3#层主要为羟钙石、水化硅酸钙,含有少量的碳酸钙矿物;4#层主要为羟钙石及钙矾石。

由图5(a)看出,腐蚀后水泥石表面晶体主要矿物为石膏,含有少量的文石。可确定水泥石腐蚀过程中表面生成的棒状晶体为石膏,随着腐蚀时间的增长,石膏体积逐渐增大。由图5(b)看出:腐蚀后的水泥石1#层主要为碳酸钙矿物(包括球霰石、方解石和文石)和石膏;2#层主要为碳酸钙矿物,含有少量的水化硅酸钙;3#层主要为碳酸钙矿物、水化硅酸钙,含有少量的羟钙石;4#层主要为羟钙石和钙矾石。石膏只出现在水泥石表面,并没有出现在水泥石内部,说明水泥石表面相对较低的pH环境有利于石膏的生成。

图4 CO2腐蚀的水泥石不同层位XRD分析结果Fig.4 XRD analysis results of different layers of set-cement after CO2corrosion

图5 CO2-SO42-腐蚀的水泥石不同层位XRD分析结果Fig.5 XRD analysis results of different layers of set-cement after CO2-SO42- corrosion

2.3 扫描电镜结果

为探究CO2及CO2-SO42-腐蚀后水泥石微观结构变化,需对腐蚀后的水泥石进行微观分析,将水泥石从中间截断,取新鲜截面的一部分,用树脂固定孔隙后进行氩离子抛光,抛光后进行SEM-BSE分析,分析结果见图6。

对于CO2腐蚀的水泥石,SEM-BSE分析结果与之前的研究结果[13-15]基本一致。CO2腐蚀的水泥石出现较为明显的4个层位,1#层受淋滤作用影响,部分碳酸钙矿物溶解,孔隙度稍有增大;2#层内较致密,层内出现明显的碳酸钙致密带,其中横向分布一条连续的碳酸钙致密带(碳化前沿)(图6(a)),纵向分布多条碳酸钙致密带堵塞水泥石孔隙,造成2#层孔隙度降低;3#层内部分羟钙石溶解造成孔隙度的增大;4#层为未腐蚀层,水泥石性质没有发生变化。

图6 CO2及CO2-SO42-腐蚀后水泥石SEM-BSE图片Fig.6 SEM-BSE images of set-cement after CO2 and CO2-SO42- corrosion

对于CO2-SO42-腐蚀的水泥石,整体表现出和CO2腐蚀水泥石相似的变化特征,不同的是其1#层受到的淋滤作用较小,孔隙度增大并不明显;2#层内同样出现横向和纵向分布的致密带,根据CO2-SO42-腐蚀水泥石的XRD分析结果,确定CO2-SO42-腐蚀的水泥石2#层内的致密带中的主要矿物同样为碳酸钙矿物,其中横向连续分布的碳酸钙致密带为碳化前沿;3#层内同样由于部分Ca(OH)2溶解造成层内孔隙度的升高,而CO2-SO42-腐蚀水泥石的腐蚀速率较小使碳化前沿向水泥石内部的推进较慢,在3#层内羟钙石溶解速率变化不大的情况下,造成3#层厚度较大;4#层同样为未腐蚀层,水泥石性质没有发生变化。整体来看,CO2-SO42-腐蚀水泥石的腐蚀深度明显小于CO2腐蚀的水泥石,这与水泥石平均腐蚀深度统计结果(表3)一致。

为进一步确定CO2-SO42-腐蚀水泥石的截面矿物分布,取CO2-SO42-腐蚀后水泥石的部分截面,同样用树脂固定孔隙后进行氩离子抛光,抛光后进行SEM-mapping分析,分析结果见图7。

图7 CO2-SO42-腐蚀后水泥石SEM-mapping分析结果Fig.7 SEM-mapping analysis results of set-cement after CO2-SO42- corrosion

由图7看出:水泥石腐蚀层内部并没有出现明显的S元素聚集,只是在水泥石表面的部分区域(如图7(b)所示)S元素分布图中水泥石表面(右上角表面区域)显示出S元素聚集带,表明CO2-SO42-共同腐蚀作用下,硫酸根离子并未侵入到水泥石内部,只是在水泥石表面部分区域生成石膏,覆盖在水泥石表面,而1#和2#层内pH值的降低使钙矾石分解,造成S元素含量的降低;在水泥石1#层,Ca元素含量降低,这是因为水泥石1#层受到淋滤作用,钙离子溶出;2#层出现多条Ca元素聚集带,与SEM-BSE分析结果(图7(a))中的致密带位置重合,表明2#层内的致密带成分主要为碳酸钙矿物。3#层内部分Ca(OH)2溶解造成Ca元素含量降低;1#和2#层内出现Si元素聚集点,表明在受到长期CO2-SO42-共同腐蚀后,1#和2#层内部分区域出现无定型硅胶聚集。

3 腐蚀过程及腐蚀机制

对于单独CO2溶于水后的腐蚀情况(CO2腐蚀情况),腐蚀后水泥石由外到内形成4个层位,这与之前的研究结果[12-15]一致:在1#层发生淋滤作用使生成的碳酸钙不断被溶解,同时CO2与C-S-H等水化产物发生反应在该区域内形成疏松多孔的无定型硅胶,导致水泥石的孔隙度和渗透率增加;水泥石内部渗透出来的Ca2+与外部腐蚀溶液中渗透进来的HCO3-和CO32-在2#层相遇,生成大量致密的碳酸钙矿物,沉淀在2#层内的孔隙中;3#层内Ca(OH)2逐渐溶解,生成的OH-和Ca2+向水泥石外部渗透,待Ca(OH)2消耗完毕后,C-S-H等其他水化产物才开始分解,随着腐蚀的进行,3#层逐渐向水泥石内部推进;4#层为未腐蚀区域,水泥石性质没有发生变化。

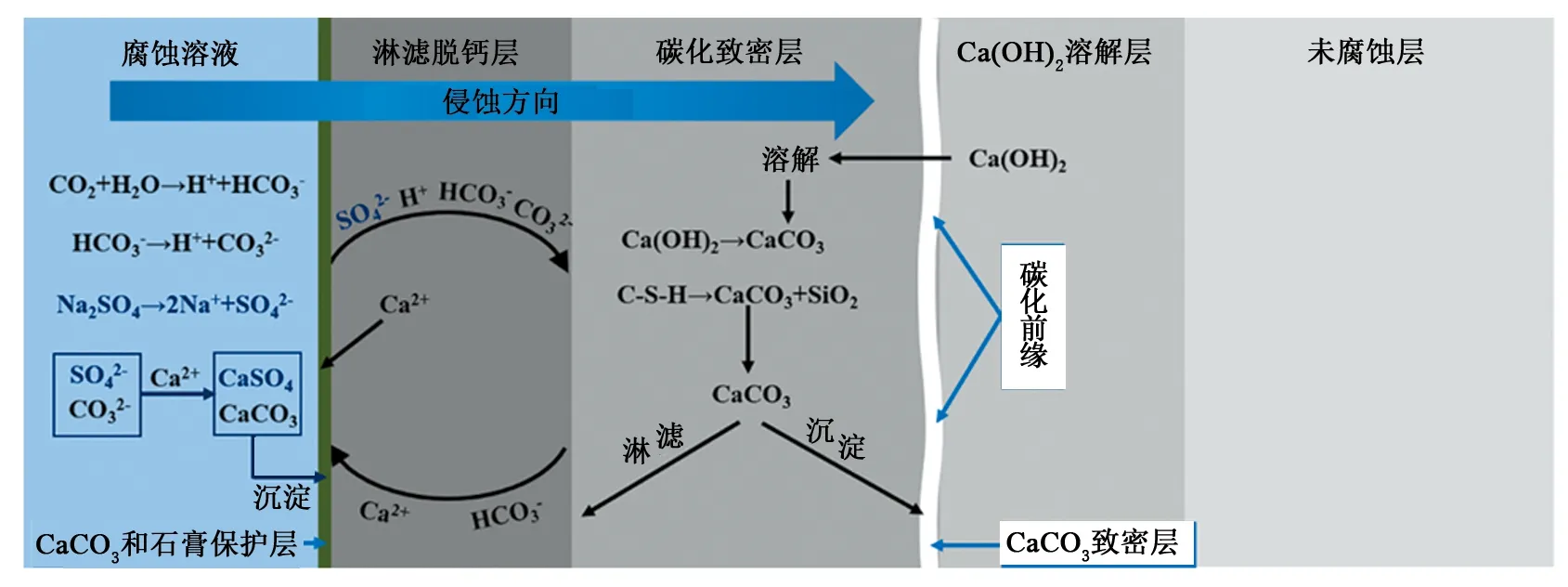

在SO42-存在的情况下,水泥石腐蚀过程见图8。可以看出:CO2-SO42-共同腐蚀作用下,水泥石表面生成石膏,堵塞水泥石表面孔隙,一定程度上阻碍了外部腐蚀离子向水泥石内部的渗透,减缓了腐蚀溶液和水泥石表层之间的离子交换速率,同时生成的石膏覆盖在碳酸钙表面,阻止了表面碳酸钙的溶解,从而降低了水泥石表面淋滤作用的影响;1#层经过长期的腐蚀后,孔隙度增大,最终剩余无定型硅胶,2#层内pH值相对较高,较高的pH值条件更有利于CaCO3的生成,但不会生成石膏;2#层内形成一条连续的纵向碳酸钙致密带(碳化前沿),横向出现很多碳酸钙致密带,向水泥石外部延伸,造成水泥石孔隙度的降低,3#层部分Ca(OH)2溶解,孔隙度升高,在水泥石表层石膏“保护层”的阻挡下,外部腐蚀性离子的侵入速率明显减小,导致2#层向水泥石内部的推进速率降低,而3#层内Ca(OH)2的溶解速率并没有明显的变化,从而使3#层两侧界面向水泥石内部的推进速率形成差值,导致水泥石内部的3#层的宽度明显增大;4#层为未腐蚀层,水泥石性质没有发生变化。

图8 CO2-SO42-腐蚀水泥石过程示意图Fig.8 Schematic diagram of CO2-SO42- set-cement corrosion process

分析结果表明,酸性腐蚀环境下,水泥石并未出现碱性腐蚀环境下所出现的钙矾石腐蚀及碳硫硅钙石型腐蚀[22],仅表现出明显的石膏型腐蚀。说明酸性环境中SO42-腐蚀条件下,水泥石腐蚀层内并不会生成钙矾石和碳硫硅钙石,而水泥石内部相对较高的pH环境会造成HCO3-和CO32-的活性升高,从而更有利于碳酸钙矿物的生成,石膏并不会在水泥石内部生成,所以不会对水泥石产生膨胀性破坏。因此在CO2腐蚀环境下,SO42-并不会和CO2之间形成协同腐蚀作用而加重水泥石的腐蚀,相反会在水泥石表面生成石膏层,减缓CO2对水泥石的腐蚀。

总之,在CO2-SO42-协同腐蚀作用下,水泥石表层形成的石膏“保护层”有效地阻碍了腐蚀性离子向水泥石内部的侵入,从而减缓了CO2对水泥石的腐蚀进程。

4 结束语

CO2-SO42-腐蚀情况与CO2腐蚀情况既有相似之处又有所不同,相似之处在于腐蚀机制,腐蚀过程中水泥石由外向内都出现淋滤脱钙层、碳化致密层、氢氧化钙溶解层及未腐蚀层等4个层位,不同之处在于CO2-SO42-腐蚀时淋滤脱钙溶出的Ca2+在水泥石表面与SO42-反应生成石膏,石膏起类似“保护层”的作用,降低了溶液中H+和HCO3-等腐蚀性离子的侵入速率,使得水泥石的腐蚀深度和腐蚀速率较单独CO2腐蚀情况要低,但SO42-不会侵入水泥石内部生成石膏和钙矾石等矿物。