碳纳米管/高岭土改性水性环氧树脂三元复合散热涂料的制备与性能

2022-08-25谭正德吴钧涛谢情丽

彭 琪,谭正德,吴钧涛,谢情丽

(1.湖南工程学院 材料与化工学院,湖南 湘潭 411100;2.湖南科技大学 材料科学与工程学院,湖南 湘潭 411100)

1 前 言

制备高性能的水性涂料,在社会各界对环保越来越重视的今天,应用前景十分广阔。水性环氧树脂[1-2]不仅具有力学性能高、附着力强、固化收缩率小、电绝缘性优良、化学稳定性好等特点,该混合体系可在室温和潮湿环境中固化,并具有很高的交联密度。但由于其热导率低导致耐热性差,应用于散热涂料存在一定缺陷[3-4],可通过加入碳纳米管、石墨烯、粘土和纳米SiO2等填料以提高其性能[5-9]。Ajayan 等[10]首次报道了将CNTs 作为填料制备聚合物复合材料以来,CNTs/聚合物复合材料逐渐成为纳米复合材料[11-15]领域的研究热点。袭肖光[16]采用原位聚合法将碳纳米管掺杂到环氧树脂中制备了碳纳米管/环氧树脂复合材料,测得这种材料的导热率为0.541 W/m·K。张骁萌等[17]以环氧树脂为涂料基体,以碳纳米管、氮化硼和二氧化钛等无机材料为功能填料,制备了一种可用于电器设备的高性能散热涂料。董华等[18]利用石墨烯粉末和多壁碳纳米管为导热填料制备环氧基复合材料,并对其热学性能进行测定,结果表明:与单组分改性相比,石墨烯和碳纳米管协同改性环氧树脂具有更好的导热性能。高岭土[19]具有良好的可塑性、非常高的粘结性、优良的电绝缘性能以及耐火性好,抗腐蚀性强,能从周围的介质中吸附很多的离子及杂质,在溶液中的离子交换能力较弱[20-23]。本研究首先从实现碳纳米管和高岭土与水性环氧树脂相容性着手,对二者的亲水性进行改性,通过控制最佳使用量,以达到三元复合物的最佳散热效能,并改良基质的附着力、柔韧性、耐盐雾性等。在上述基础上制备出散热高效、环境污染小及涂层基本性能优异的水性复合功能型涂料,同时研究了复合涂料的散热机理。

2 实 验

2.1 原材料和测试仪器

水性环氧树脂乳液(HDW04-1));水性环氧树脂固化剂(HDW04-2);碳纳米管分散液(自制);高岭土分散液(自制);油性散热涂料(台湾专利产品,目前市售散热性能最佳产品)。

热失重分析仪(TG,STA 409PC);扫描电子显微镜(SEM,XL30 ESEM FEG);透射电子显微镜(TEM,Talos F200x);数据采集仪(KEYSIGHT 34972A);附着力测定仪(Qfz-Ⅱ型);弯曲实验仪(Qty-10A);杆硬度计(QBY);抗冲击强度测定仪(QCJ);数显不锈钢电热板(DB-1);数字温度记录仪(34972A)。

2.2 实验方法

2.2.1碳纳米管改性 称取5.0 g聚乙烯醇(1799)溶于90℃左右蒸馏水中,得饱和溶液,然后冷却至40℃左右,依次加入十二烷基硫酸钠0.5 g、四丁基溴化铵0.5 g,在高速(300 r/min)搅拌下,分次加入2.0 g一维碳纳米管,继续搅拌3 h,得均匀稳定的黑色分散液。

2.2.2高岭土改性 称取5.0 g聚乙烯醇(1799)溶于90 ℃左右蒸馏水中,得饱和溶液,然后冷却至40 ℃左右,依次加入十二烷基硫酸钠0.5 g、四丁基溴化铵0.5 g,在高速(300 r/min)搅拌下,分次加入2.0 g、200目高岭土(经500~550 ℃焙烧4 h),继续搅拌3 h,得均匀稳定的乳白色分散液。

2.2.3碳纳米管/高岭土/水性环氧树脂复合涂料的制备 分别取水性环氧树脂10.0 g、碳纳米管分散液5.0 g、高岭土分散液5.0 g、水性消泡剂1~2滴、水性流平剂0.5g、固化剂3.0 g,混合均匀,常温下搅拌(300 r/min)15 min,得浅灰色三元复合涂料,加适量的蒸馏水调节粘度(涂四杯时间为45 s),备用。

2.2.4试样制作 将碳钢板(100 mm×100 mm×5 mm)、铝板(100 mm×100 mm×5 mm)经除油、除锈、水洗、干燥处理后,用羊毛刷向板表面涂刷上述复合涂料,共涂刷三次,控制膜厚为30~40μm,涂刷温度控制在120 ℃并保持老化1 h。试样用于导热性能检测,同时留一块空白板,作对照试验用。

2.2.5结构表征 将以上制备的三元涂料涂覆在一块干燥洁净的玻璃片上,经干燥、老化,膜厚控制在30~40 μm。对涂膜切片(膜尺寸为10 mm×30 mm),通过热失重分析仪(STA409PC)测试热失重,检测涂料的热稳定性;采用扫描电子显微镜(XL30 ESEM FEG)观测涂膜微观结构;通过透射电子显微镜(Talos F200x)测试涂膜晶型。

2.2.6 复合涂膜性能测试

(1)涂层外观观察。在日光下目测涂层是否存在缺陷,如刷痕、颗粒、起泡、缩孔等。

(2)涂料一般性能检测。将实验室最佳产品交由武汉财保所第三方检测,检测内容如表1。

表1 复合涂料的性能检测Table 1 Performance testing of composite coatings

(3)分散液的冻融稳定性。将碳纳米管分散液和高岭土分散液分别密封放置在低温(ˉ15 ℃)环境中,使其凝成固体,12 h后置于室温(20~25 ℃)下融化,观察冷冻状态以及融化后的碳纳米管、高岭土分散液是否出现破乳分层、凝聚现象,如此反复进行5次。

(4)分散液的热稳定性。通过骤热实验来测定碳纳米管和高岭土分散液的热稳定性。将碳纳米管分散液和高岭土分散液分别密封放置在高温(70~85 ℃)环境中,12 h后冷却至室温(20~25 ℃),观察碳纳米管、高岭土分散液在骤热实验中是否出现破乳或其他异常现象,如此反复5次。

(5)涂层散热性能的测定。涂层辐射系数的测定:保持试片温度稳定在90 ℃,将EMS(红外辐射系数)设定为固定值(0.9)的红外温枪对准试片的两个半边,测定其红外温度值,辐射系数较高的一边因红外辐射较强,显示更高的温度值,由此比较不同涂层在相同温度下的红外辐射能力。涂层热导率(即导热系数)的测定:将水性复合涂料、水性富锌环氧树脂涂料、市售的油性散热涂料涂层分别加热到90℃,随后将各涂层冷却至室温,采用数据采集仪(KEYSIGHT 34972A Acquisition switch/unit)测定其散热降温曲线。

(6)根据GB/T 1771ˉ2007《色漆和清漆耐中性盐雾性能的测定》,采用中性盐雾实验(NSS)检测复合涂层的盐雾性能,测试条件为:5%的NaCl溶液,35℃,p H=6.5~7.2,降雾量为1~2 m L/(h·80 cm2),湿度95%以上,连续喷雾,膜厚为86μm。

3 结果与讨论

3.1 碳纳米管分数液加入量对复合涂料散热性能的影响

通过涂层散热降温效果来确定碳纳米管最佳添加量以及复合涂料最佳配比,将质量分数分别为水性环氧树脂0.6%、0.8%、1.0%的碳纳米管与固定质量比的水性环氧树脂、高岭土以及其他助剂复配。按上述碳纳米管添加量依次将制备的复合涂料分别编号为a、b和c。测得涂层温度随冷却时间的变化情况,结果见表2和图1。

图1 不同碳纳米管分数液添加量的复合涂料降温曲线图Fig.1 Temperature drop curve of coatings with different addition amounts of carbon nanotubes

表2 不同碳纳米管添加量的复合涂料试片(涂层)降温数据Table 2 Temperature data of composite coatings with different addition amounts of carbon nanotubes

由上述图表可知:当碳纳米管分散液添加量为0.6%时,降温效果最佳。随着碳纳米管添加量的增加,出现“过量“现象,降温效果反而降低。由此确定当水性环氧树脂的质量固定时,碳纳米管分散液的最佳添加量为0.6%(wt%)。

3.2 高岭土分散液用量优化

本实验采用单因素实验优选高岭土分散液的用量,实验结果如表3。

表3 高岭土分散液含量对涂料性能的影响Table 3 Influence of kaolin dispersion on coating performance

分析表3可知:添加高岭土分散液可以提高涂料的物理机械性能,但是添加量过高,不仅会增加经济成本且会导致涂层综合性能降低,添加高岭土分散液为12 m L(高岭土含量为0.64%)时,涂料的物理机械性能最佳。

3.3 复合涂料与市售油性散热涂料散热性能的对比

将自制的水性复合散热涂料、市售油性散热涂料以及纯水性环氧树脂涂料分别涂刷在三块50 mm×50 mm×1 mm 钢板上,在相同实验条件下,采用探头温度记录仪比较涂料的散热性能。测试结果见图2。

从图2可得在水性环氧树脂中由于添加了导热填料碳纳米管与高岭土的协同作用增强了其散热性能,并具有与油性散热涂料相当的散热降温效果,图中复合涂料与市售油性涂料两条降温曲线几乎重合。

图2 水性与油性散热涂料降温曲线的对比Fig.2 Temperature drop curves of water-based and oil-based cooling coatings

3.4 不同涂层散热性能的比较

取四片100 mm×100 mm×1 mm 的碳钢板,其中一片不涂任何涂料,作为对照样片A;第二片表面先涂覆一层红色醇酸树脂,再在醇酸树脂上选约一半的面积涂水性复合散热涂料,记为B;第三片先涂覆一层灰色聚氨酯涂料,再在聚氨酯涂层上选一半面积涂新型水性散热涂料,记为C;第四片只涂新型水性散热涂料,记为D。涂层均采用刷涂法,每种涂层厚度约50~60μm,完成涂刷后,控制温度为40~45 ℃,干燥30 min至试片漆膜烘干,最后将上述四片涂层与市售油性涂层进行散热性能的对比。比较方法如下:

(1)探头温度记录仪法。电热板设定温度为90 ℃,将上述试片置于电热板上将试片加热到90 ℃左右;在试片的实际温度稳定在90 ℃左右时,在试片B和C两个半边各固定一温控探头。将试片迅速转移至绝热箱内,试片在箱内散热降温至40 ℃以下后,通过温度记录仪记录温度数据,得到降温过程的降温曲线。比较不同试片的降温曲线,试片温度由90℃降到40 ℃所需时间越短,则散热性能越好,即散热曲线的斜率较大。

(2)不同涂层对红外辐射温度影响。试片采用升温方式,用EMS(红外辐射系数)设为固定值(R=0.9)的红外测温枪对准试片B/C 两个半边上、中、下三个位置,分别测定红外辐射温度(结果见表4),由此比较不同涂层在相同温度下的红外辐射能力。涂层红外辐射能力越强,可以认为其辐射散热降温性能越好。

表4 红外辐射测量数据Table 4 Measurement data by infrared radiation

由上述测试结果可知:(1)涂覆在醇酸树脂和聚氨酯底漆上的散热涂料都增强了钢板的散热性能;(2)只涂覆了散热涂料的钢板,较未涂装的钢板增强了散热性能;(3)醇酸树脂或聚氨酯涂层作为钢板底涂层,不影响涂料发挥散热作用;(4)散热涂料的辐射系数高于普通涂料。

3.5 涂料散热机理讨论

涂料中碳纳米管含量对涂料散热性能的影响机理见图3。当碳纳米管含量较少时,碳纳米管之间分布松散,很难形成散热网络;当碳纳米管适量时,碳纳米管产生有效接触搭接成网络,有利于热量导出;当其含量过高时,碳纳米管容易产生缠结使导热网络阻塞,不利于散热。

图3 碳纳米管含量对复合涂层散热的影响机理示意图(a)含量较少;(b)含量适当;(c)含量过多Fig.3 Schematic diagram of the influence of carbon nanotube content on heat dissipation of composite coating(a)content is less,(b)appropriate content,(c)excessive content

图4所示为复合涂层导热原理的微观模型。复合材料的导热性能取决于添加填料之间的相互搭接程度,基于碳纳米管和高岭土的不同结构,碳纳米管的管状结构和高岭土的无序晶体结构在水性环氧树脂中相互接触的面积比单独添加一种填料的接触面积大,两者产生协同作用搭接成有效的导热网络使导热性能提高。

图4 复合涂层导热微观模型Fig.4 Micromodel of thermal conductivity of composite coatings

3.6 碳纳米管分散液与复合涂膜的微观结构及基本性能表征

3.6.1 涂层中改性碳纳米管的SEM 观测 碳纳米管的分散性直接影响与基质的相容性及导热效能,对碳纳米管改性前后的形貌进行SEM 检测,结果如图5。

图5 改性前后碳纳米管的SEM 形貌照片(a为改性前的碳纳米管;b~d为涂层中改性后的各碳纳米管样品)Fig.5 SEM images of carbon nanotubes before and after modification(a is pre-modified carbon nanotubes,b~d as modified carbon nanotubes)

从图5d可看出,改性后碳纳米管分散液中碳纳米管的分散性良好,分布均匀。从图5a 看到,碳纳米管有明显的片状结构。在经过改性的碳纳米管表面(图5b)和边缘(图5c)发现不均匀的瘤状聚合物涂层,这是因为碳纳米管表面和边缘的含氧官能团活性不同所致。这进一步证明表面活性剂对碳纳米管的化学改性作用,若仅是物理包裹,则表面活性剂在碳纳米管表面的分布应该是均匀的。

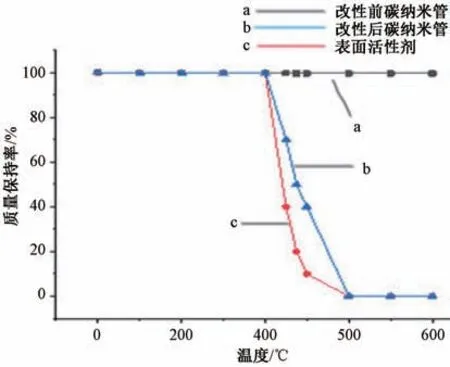

3.6.2 表面活性剂改性效能的TG 分析 为了进一步证明表面活性剂对碳纳米管起到化学改性作用,而非物理包裹,对改性前后的碳纳米管进行TG 分析,结果如图6。

图6 碳纳米管经表面活性剂改性前后的TG 曲线Fig.6 TG curves of carbon nanotubes before and after surfactant modification

已知所用表面活性剂的分解温度为450 ℃左右。由图6可见,经表面活性剂改性的碳纳米管在热失重过程中的450~600 ℃,有一个明显的失重过程,这是由碳纳米管纳米片接枝上的聚合物分解引起的,这也说明碳纳米管与表面活性剂长链分子并不是简单的物理包裹,而是产生了化学作用。

3.6.3 复合涂层的SEM 和EDS检测 改性碳纳米管与高岭土在成膜涂层中的分散度与分散行为,直接影响产品的散热性能,对固化24 h的涂膜切片(膜尺寸为10 mm×10 mm),进行SEM 和EDS检测,结果如图7。从图可见,碳纳米管与高岭土在涂层中交互穿插,形成了良好的散热通道。

图7 复合涂层的SEM 形貌照片和EDS图谱Fig.7 SEM images and EDS spectrum of composite coatings

3.6.4 复合涂层的TEM 表征 通过TEM 检测碳纳米管、高岭土在涂层中的分散情况,图8(a)、(b)、(c)分别为复合涂层在不同放大倍数下的TEM 图像。从图8(b)可以明显地看到复合涂层是由分散粒子组成,推测浅黑色部分为碳纳米管片状结构,且粒径小于20 nm。

图8 复合涂层的TEM 图像Fig.8 TEM images of composite coatings

3.6.5 复合涂层的BET 检测 图9为复合涂层材料的吸-脱附等温线与孔径分布曲线,表明了多元复合添加剂的比表面积和孔径分布。从图9可看出碳纳米管/高岭土纳米复合涂层比表面积较大,孔道尺寸分布较为均匀。由图9(a)可知,该等温曲线与IUPAC中的Ⅴ曲线一致,粒子与粒子之间没有结构缺陷,已形成完整的导热通道,利于散热。

图9 (a)复合涂层材料的吸-脱附等温曲线;(b)复合涂层材料微尺寸分布曲线Fig.9 (a)Isotherm curve of adsorption-desorption of composite coating materials,(b)size distribution curve of of composite coating materials

3.7 复合涂层的基本性能

测得复合涂层的基本性能见表5。

从表5可知,纯EP涂层的附着力、耐冲击性和防腐性能都较差;而添加碳纳米管后的EP涂层附着力达到一级,耐冲击性提高,涂层防腐能力增强;高岭土与碳纳米管协同添加后使得EP涂层各方面的性能均达到优级。

表5 系列EP涂层性能对比Table 5 Performance comparison of EP series coatings

将由最佳工艺配方制备的碳纳米管/高岭土/水性环氧树脂简称为水性复合涂料,与市售油性散热涂料(简称为对比涂料)的基本性能进行对比,结果见表6。

从表6可见,本研究制备的碳纳米管/高岭土/水性环氧树脂水性复合涂料与市售油性散热涂料相比,水性复合涂料具有优异的附着力和柔韧性,与市售油性涂料具有相当的耐腐蚀性。

表6 水性复合涂料与市售油性散热涂料涂层性能的对比Table 6 Coating performance test results of composite coatings and comparison coatings

4 结 论

本研究对碳纳米管和高岭土进行改性并制备了碳纳米管/高岭土/水性环氧树脂复合涂料,研究了碳纳米管分散过程和复合涂料制备过程中不同含量的碳纳米管分散液、高岭土分散液对复合涂料性能的影响。得到以下结论:

1.经优化的最佳配比为:双组分水性环氧树脂44%(wt%,环氧树脂与固化剂配比为3∶1),改性碳纳米管分散液17.6%(wt%),改性高岭土分散液26.4%(wt%),助剂12%(wt%)。

2.经第三方检测,证实复合涂料基本性能优良。

3.通过对分散液及涂层的微观表征,表明经表面活性剂对碳纳米管及高岭土的接枝聚合改性,亲水基团增强,提高了水性分散液的稳定性与相容性。

4.对涂层进行SEM、TEM、BET 的微观表征表明,碳纳米管、高岭土在水性涂料中分散均匀,因而形成良好的线性导热行为。