卡箍卷圆级进模设计

2022-08-24冯晓杰

0 引 言

圆环状五金制件一般是利用平板材料成形,先用落料模冲出落料件,再用卷圆设备将落料件卷成圆环,这种工艺虽然简单,但存在以下弊端:①材料周转环节较多,生产效率低;②卷圆时定位精度不高,成形的制件头、尾两端的位置偏差较大;③成形的制件圆跳动较大,合格率较低。对于成形尺寸较小的圆环状制件,采用级进模进行卷圆,可以克服上述弊端,现以卡箍卷圆为例,采用级进模实现卷圆。

通过对控制器负反馈增益矩阵K的选取,使得闭环系统A-BK稳定,即矩阵A-BK的特征值均具有负实部。则对于文献[3]中提到的极点配置法,只要将A-BK的极点配置在复数域的负半平面上,即可得到系统的稳定性。而基于LQR的最优控制,在满足闭环系统稳定性的基础上,对系统运动及控制过程进行优化。其过程可描述为,对于能控的线性系统寻求该系统的最优控制率:Uopt=-KoptX,使得以下设计的二次型性能指标函数J取得极值。

1 制件结构分析

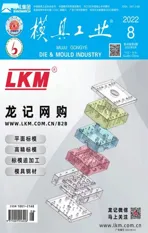

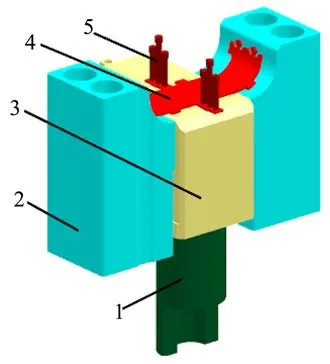

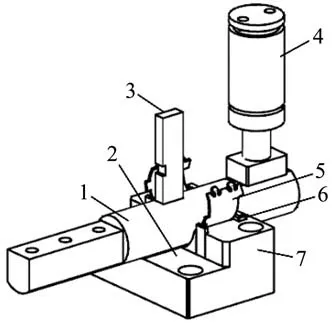

图1 所示为卡箍,呈圆环状,外径为φ33.3 mm,内径为φ30.9 mm,长度为31 mm,两端各有几个齿状结构,头尾嵌套。

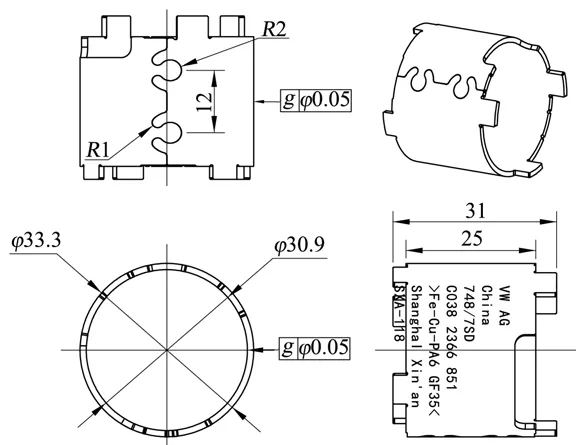

在卡箍的展开图中,头尾两端各有2 个锯齿状特征,制件表面有若干文字,展开尺寸为102 mm×31 mm,如图2所示。

如果采用单工序模成形该制件,需要落料、压文字、预卷圆、卷圆4道工序,材料周转环节多,生产效率低,且落料件两端凸、凹特征结构如用1副落料模生产,落料模的凸、凹模容易产生爆裂、崩角等现象,模具维修率较高。用卷圆设备卷圆时,由于定位精度不高,落料件两端容易出现偏差,不能完全吻合,导致成形制件的合格率较低。如采用级进模成形制件,将落料工序分解成多道,不但可以加强落料模凸、凹模的强度,防止爆模,而且可以省去材料周转环节,提高生产率效。另外可以在卷圆工序设置定位零件,使落料件的头、尾特征准确吻合,提高制件的合格率;卷圆时,在制件中间设置中心轴,使落料件绕中心轴卷圆,提高成形制件的圆度和同轴度。

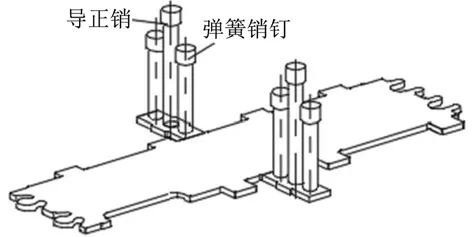

工序①~工序⑦中的抬料机构是导正销、抬料销、弹簧销钉等,如图4 所示,在下模料带的两边设置抬料销,在料带的中间设置弹簧销钉,在上模导正孔对应的位置设置导正销,在导正销的旁边设置2 个弹簧销钉。当上、下模闭合时,导正销插入料带的导正孔中,校正料带的位置。当上模向上运动时,下模的抬料销、弹簧销钉与上模的导正销共同将料带抬起,料带离开下模型面约10 mm后,由上模导正销旁边的弹簧销钉将料带从销钉中顶出。

2 成形工艺分析及模具结构

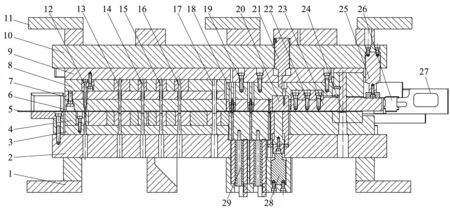

成形卡箍的排样如图3 所示,共16 道工序,其中工序⑯是切断和卷圆,为复合工序。

城市综合客运枢纽功能布局的主体应该是交通功能,其布置方式是根据主要客流换乘的便捷方式进行的,能够实现客流出城距离的最小化。乘客普遍存在趋近心理,在换乘条件便捷性、舒适性差的情况下,会出现混乱问题。除此之外,设计人员应该针对枢纽区域的实际情况,树立无缝换乘和零换乘的理念,在客流相互换乘较大的情况下,为了实现客流的有效疏散,应该留出足够的空间。

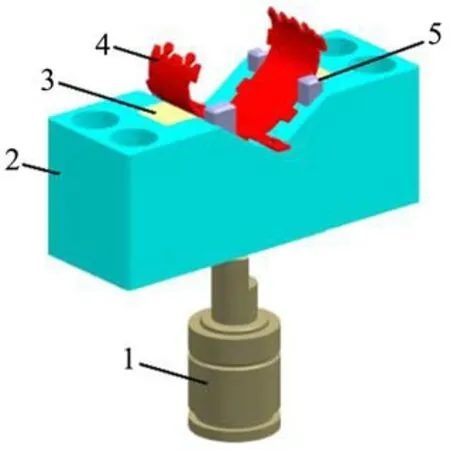

工序⑪空工位,工序⑫第2次预卷圆。利用凸、凹模的闭合,在第1次预卷圆的基础上,对工序件的中间位置进行挤压,使工序件进一步弯曲,第2次预卷圆的模具结构主要由凸模、凹模、凹模固定板、氮气弹簧组成,如图7所示。第2次预卷圆时用4根定位柱对工序件进行定位,当凸、凹模分开后,在氮气弹簧的作用下,由顶块将工序件从凹模中顶出。

工序⑦中由于料带两边的材料已被切除,不需要在料带的两边设置导正销与抬料销,在下模中只保留料带中间的弹簧销钉,在上模的料带中间设置导正销,由上模的导正销与下模的弹簧销钉共同将料带抬起,如图5所示。

工序①冲导正孔。该工序的主要目的是在料带上冲出3个导正孔,对料带进行定位,防止料带定位不准,导正孔位于制件轮廓以外的区域,当冲压结束时,导正孔会随废料一起流入收集框中。3 个导正孔中,中间的导正孔一直存在,直到全部工序结束后才被裁剪。工序⑦之后,料带两侧的材料被裁去。

[7]陈宝生:《坚持以本为本推进四个回归--建设中国特色、世界水平的一流本科教育》,http://news.cslg.edu.cn/index/read/id/77521.

支墩为钢管结构,在顶部设置落梁,为保证整体稳定性,支墩间采用专门的连接件进行连接。承重梁为贝雷梁,共27排,贝雷梁间通过连接件实现连接,腹板以下的间距按照30cm控制,其他则按60cm控制。在贝雷梁的上部设置方木,其间距为25cm。同时在方木的基础上设置竹胶板,将其作为底部模板。梁体外侧方木避免设置钢轨,为龙门吊的行走提供轨道。由木模制成外模,梁底部与顶部分别设置拉紧予以加固。通过拌和站对混凝土进行集中搅拌,采用罐车将搅拌好的混凝土运输到施工现场,再由泵车进行连续浇筑[1]。

工序③~工序⑧冲裁。制件轮廓上有较多的锯齿状结构,为了加强冲裁凸、凹模强度,降低模具的维修率,将锯齿状结构分6次冲裁。

工序⑨空工位。因为工序⑧是冲裁,工序⑩是预卷圆,2 个工序的凸、凹模所占用的空间较大,为保证模具上、下模板的强度,给工序⑧和工序⑩留出足够的空间安装凸、凹模,工序⑨必须是空工位。

工序⑬、⑭空工位。经过第2次预卷圆后,还需要切断工序和卷圆工序才能完成制件的成形,为了使切断工序和卷圆工序正常进行,需要在这2 个工序的上模安装一根轴,该轴的作用:①在切断工序中起压料板的作用;②在卷圆工序时放在工序件的中间,使制件绕该轴卷圆,保证卷圆制件的圆度和同轴度符合要求。使用3 根M8 mm 的螺钉将该轴固定在上模板,3 根螺钉位于工序⑬、⑭的位置如图8所示。

工序⑩第1 次预卷圆。第1 次预卷圆的模具结构主要由凸模、凹模、顶块、定位柱和氮气弹簧组成,其中顶块位于凹模内,在顶块下方设置氮气弹簧,如图6 所示。利用凸、凹模闭合将料带进行第1次预卷圆,使料带的两端弯曲,当凸、凹模分开后,在氮气弹簧的作用下,由顶块将工序件从凹模中顶出。

工序②压文字。卷圆前必须在料带的表面压出文字,在工序②中的方框为字模,字模中的两组同心圆为内六角螺钉。

偶尔迷茫的王老师(以下称王老师):还不知道呢。现在中小学教师评职称,需要做课题、发论文。美其名曰是要打造“研究型教师”,可是光发表论文这一条要求,就不知难为了多少人呢!

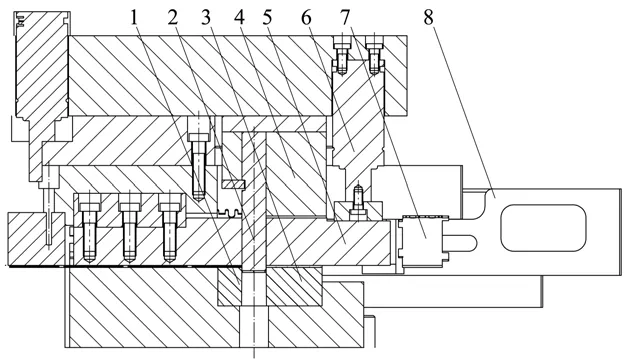

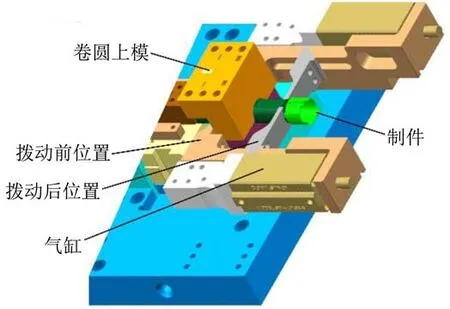

工序⑮空工位,工序⑯完成切断和卷圆。切断是将料带中间连接工序⑮和工序⑯的材料切断,切断工序的凸模穿过中间安装的轴,可以将卷圆工序的轴看成是切断工序的压料板。卷圆工序是利用上、下模将工序件绕中心轴卷成圆管状,并将轴5包裹在成形制件中间,结构如图9所示。

切断与卷圆是该级进模的关键工序,其运动过程:当上模向下运动时,中间的轴首先与工序件接触,将工序件压住,然后切断凸模将工序件与料带分开,之后上模继续向下运动,由于卷圆的上、下模均为半圆形,中间没有中心轴,在上、下模闭合时,使工序件的两端进一步向中间卷圆,并将中心轴包裹在制件中间。当上、下模完全闭合后,材料被挤压成圆形,如图10所示,卷圆时在制件的旁边设置4根定位柱。

由于中间位置的轴是通过螺钉固定,螺钉位于轴一端,模具在长时间工作后,轴会出现翘曲变形,导致制件的同轴度超标。在轴的另一端安装氮气弹簧,生产过程中氮气弹簧压住中心轴的一端,可以防止轴翘曲变形,控制制件的圆跳动。

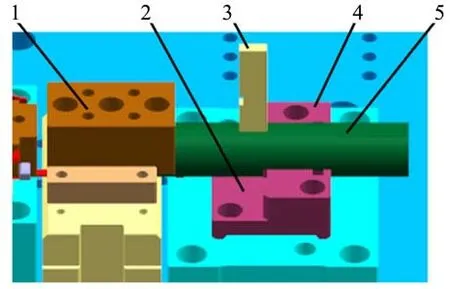

在模具的末端安装2 个气缸,气缸的运动方向与料带的前进方向一致,利用气缸的拨动将卷圆后的制件从模具中分离,成形制件沿简易工装夹具自行滑出模具。气缸的运动速度较快,可以在一个冲压周期内将制件推出模具并复位,气缸在级进模中的装配如图11所示。

上模向下运动前,工序件已位于卷圆工序的位置,气缸的活塞杆位于卷圆工序前,卷圆工序完成后,以下2个动作同时进行:一是气缸活塞杆快速将卷圆后的制件拨出,然后快速回复到起始位置,制件沿简易工装流出模具,汇入到收集框中;二是料带自动前进一个工序的距离。当上述2个动作完成后,开始下一个生产循环。最终的级进模结构如图12所示。

美国工程木协会(Engineered Wood Association,APA)已经适应了人造板行业的变化,同时坚持其核心原则。

3 结束语

模具结构中为了增加冲裁凸、凹模的强度,减少维修频率,将冲裁工序分解成6道,冲出卷圆前的外形轮廓;为了控制制件卷圆后的同轴度和圆度,先通过2 道预卷圆工序,将料带两端卷成一定的形状后,再在工序件中间放置轴,利用上、下模和轴将制件卷成圆形,并利用上、下模闭合成形外圆形状,中间轴修正内圆形状,成形制件内圆精度能达到IT11 级,在级进模中进行卷圆时,在工序件的旁边设置定位柱,定位的精度高,使头尾锯齿状完全耦合。经实际生产验证,级进模成形的制件外形轮廓的圆度符合要求,生产效率高。

[1]黄雄斌.齿形弹簧模具内侧向传输结构设计[J].模具工业,2021,47(11):24-28.

[2]张燕琴.数据线壳多工位级进模设计[J].锻压技术,2017,42(7):117-121.

[3]秦国华,史双喜,刘跃峰,等.汽车左座椅摇臂冲压工艺分析及级进模设计[J].锻压技术,2019,44(9):113-117.

[4]杜继涛,甘 屹.膜盒开关转盘工艺分析与级进模设计[J].模具工业,2007,33(7):22-24.

[5]陈佩明,王 蕾.保险丝帽插件端子冲压工艺分析及多工位级进模设计[J].锻压装备与制造技术,2010,45(3):73-75.

[6]张燕琴.接插件多工位级进模设计[J].模具工业,2013,39(10):38-40,41.