基于自定义关联模型的覆盖件模面设计变更方法研究

2022-08-24刘阳明柳玉起章志兵

0 引 言

由于汽车覆盖件形状复杂、成形工序多等问题

,覆盖件产品与模具零件型面(简称模面)设计过程需要反复修改,以优化成形方案。除了产品设计变更外,模面工艺设计变更涉及冲压方向、压料面、分模线、工艺补充等因素。传统方法是手工处理设计变更中每个环节的设计内容,造成设计效率低、工作量大、设计异常多和依赖设计经验等问题。由于模面设计的各个环节相互关联,传统方法难以保证设计结果的整体一致性

。通用CAD 软件由于缺乏对覆盖件模面设计过程的定制化支持,难以实现设计变更后的模面快速更新,目前亟需针对产品与模面设计变更的新方法。

徐武彬等

为了实现参数关联的覆盖件拉深模快速设计,开发了基于TopSolid 的汽车覆盖件拉深模快速设计系统,支持对模具设计参数进行管理,提高了拉深模设计效率。杜亭等

针对当前CAD/CAE 软件中设计变更与数据转换导致的重复建模问题,开发了基于NX 平台的汽车覆盖件设计全流程CAD/CAE软件FASTAMP-NX,构建了基于特征造型技术的设计分析关联模型,提升了覆盖件产品与模具设计分析效率。上述方法并未对汽车覆盖件的模面设计环节进行深入研究。

为了解决上述问题,现基于关联设计方法,提出基于自定义关联模型的覆盖件模面设计更新方法,该方法定义了模面设计流程的层次化关联模型,设计了关联模型的数据继承机制与数据更新机制,解决了模面设计更新过程中更新因素多、内容复杂、流程无序等问题,提高了覆盖件模面设计效率,促进了覆盖件模具设计过程的快速迭代。

1 自定义关联模型

1.1 关联模型管理的模面设计内容

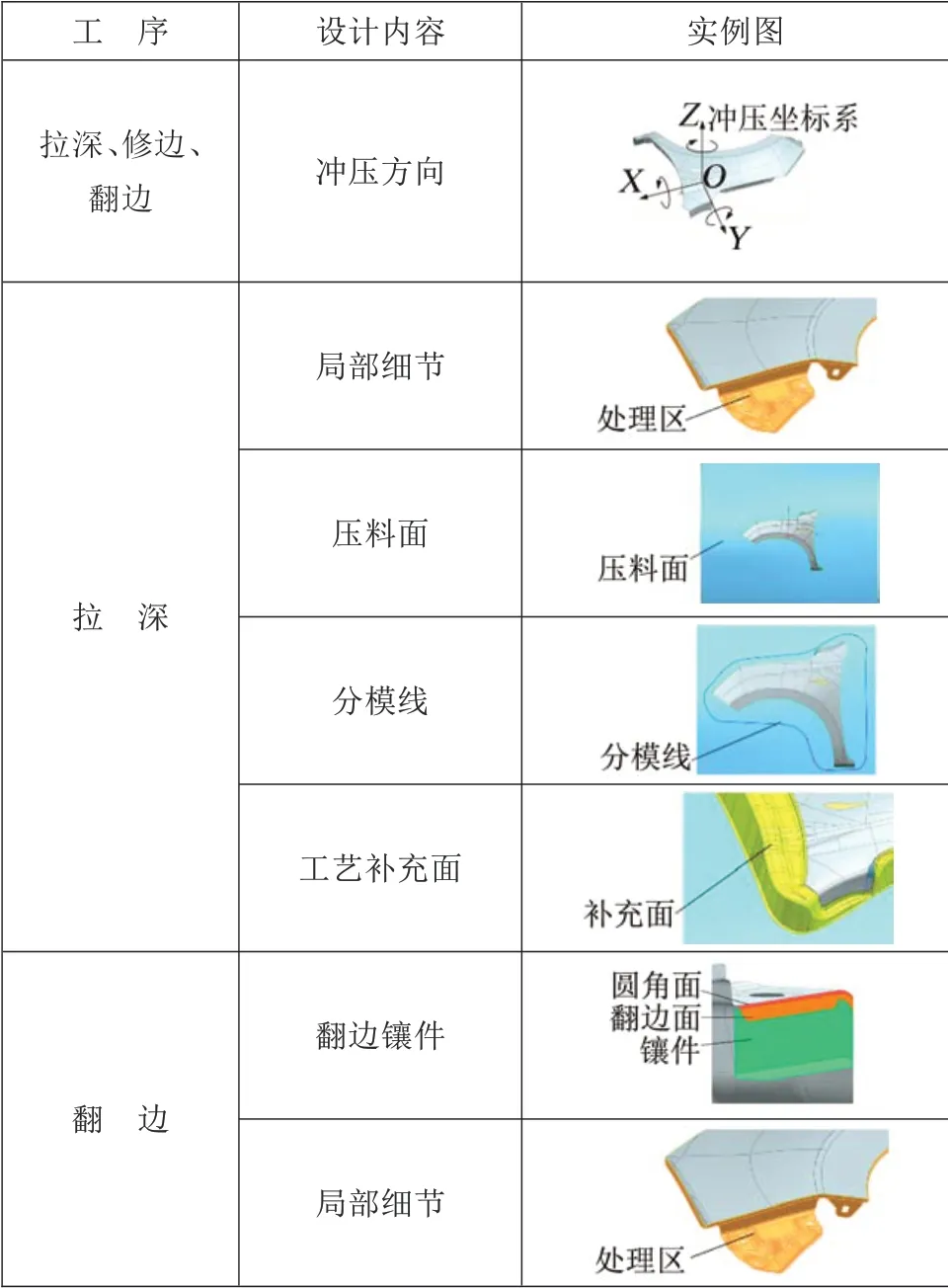

模面设计是汽车覆盖件工艺设计过程的关键部分。模面设计过程以拉深工序为主,辅以修边、翻边工序

,每个工序有不同的设计内容,如表1 所示。关联模型管理覆盖件模面设计的各个工序内容,建立不同设计过程之间的关联关系。

1.2 层次化关联模型

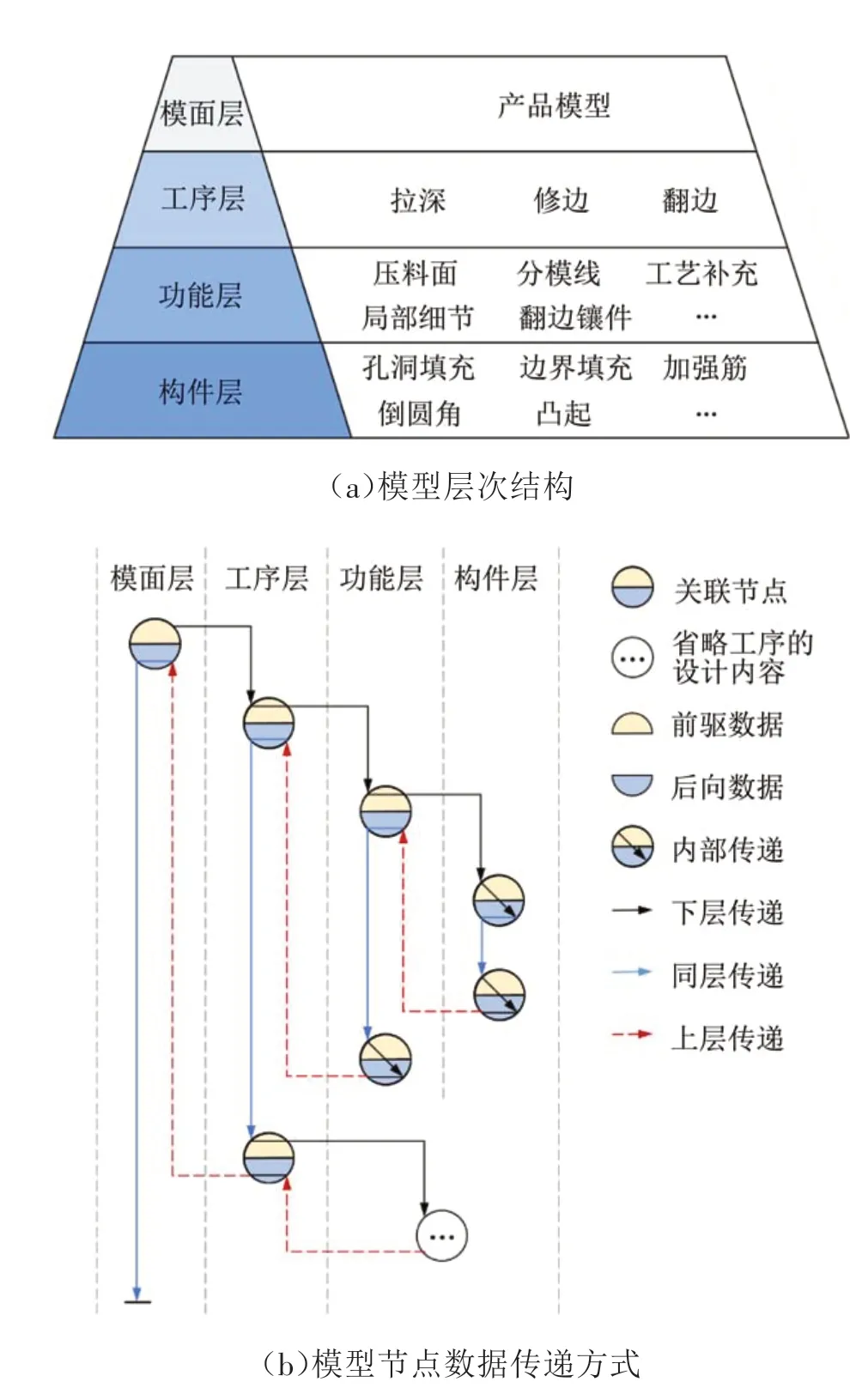

汽车覆盖件工艺设计过程中,产品面片(即产品模型中的曲面片体)、边界线、孔线等几何信息是建模过程中的核心数据。为了管理核心数据在工序内、工序间的传递过程,提出层次化关联模型的概念。该模型采用四层结构,从高到低依次为模面层、工序层、功能层与构件层,每层管理对应设计过程的数据,如图1(a)所示。

为了管理模面设计中各个设计内容之间的关联关系,层次化关联模型采用树状结构,将每个设计过程封装成对应的树节点,关联节点之间可以进行有序的数据继承,节点内部可以进行数据更新,如图1(b)所示。数据继承与数据更新是关联模型的2 种关键的行为机制,决定模面设计更新过程。为了更好地描述这2 种行为机制,节点数据被分为前驱数据与后向数据。前者是从上游节点继承而来的设计数据,代表当前设计流程开始前的模面设计结果;后者是添加了当前节点修改内容的设计数据,代表当前设计流程完成后的模面设计结果。根据数据传递方向,节点数据的传递方式分为内部传递、下层传递、同层传递、上层传递。内部传递方式描述了叶子节点的数据更新过程。下层传递指节点的后向数据传递给首个子节点的前驱数据的过程。同层传递是指数据在兄弟节点之间的有序传递过程。上层传递指父节点接收来自下层最后一个子节点数据的过程。

译员:That was what the applicant said. Do you mind if I ask the applicant to explain it to you(那是申请人的用词,我可以让他解释一下吗)?

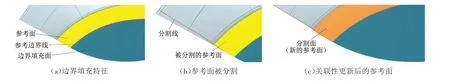

以边界填充特征Out Fill的关联性更新为例,如图5所示,边界填充特征依赖于部分产品面(即参考面)与产品边界线(参考边界线),当参考面受到上游设计特征分割后,当前特征的关联关系被破坏。基于模型数据继承机制与更新检测方法发现,仅当前特征的参考面改变,参考边界线并未变化,不影响特征的填充建模操作,因此通过更新参考面(同时是上游的分割结果),特征的关联关系得以重建。

高中化学实验的过程复杂,伴随化学主反应的进行也会有着相应的副反应生成物的出现,而有一些反应物、反应生产物具有腐蚀性、毒性等,尽管在实验时,教师会着重强调使用前后的洗手消毒等,但是总不可避免的生成出一些不需要的反应生产物,从而造成环境的污染.

2 关联模型继承机制

2.1 几何数据标识符管理机制

2017年,数字报纸广告运营收入依然在下滑,而“两微一端”的运营则大大填补广告收入缺口。报业机构建立了全媒体矩阵,大大增强了其传播影响力,突破了传统报纸广告宣传的局限性,在广告市场中重新获得了竞争优势。

2.2 构件特征的继承关系

构件特征指模面的局部细节设计特征,是关联模型中的最小设计单元。构件特征主要有加强筋、倒圆角、边界填充、孔洞填充、裁剪、包边展开、凸起等,设计种类丰富、形状多变、工艺参数各不相同。有时在构件特征之间存在复杂的继承关系,如倒圆角以边界填充面为基准,而边界填充又以裁剪设计结果为基准等。综上所述,构件特征的继承关系是研究自定义关联模型继承机制的难点之一。

更新检测指通过继承前驱节点更新后的数据,结合数据继承关系,比较当前数据与前驱数据之间的差异,判断当前节点是否需要更新处理。常见的核心数据变化包括参考曲面丢失、参考曲线修改、产品面新增等,一般更新检测流程如图4所示。

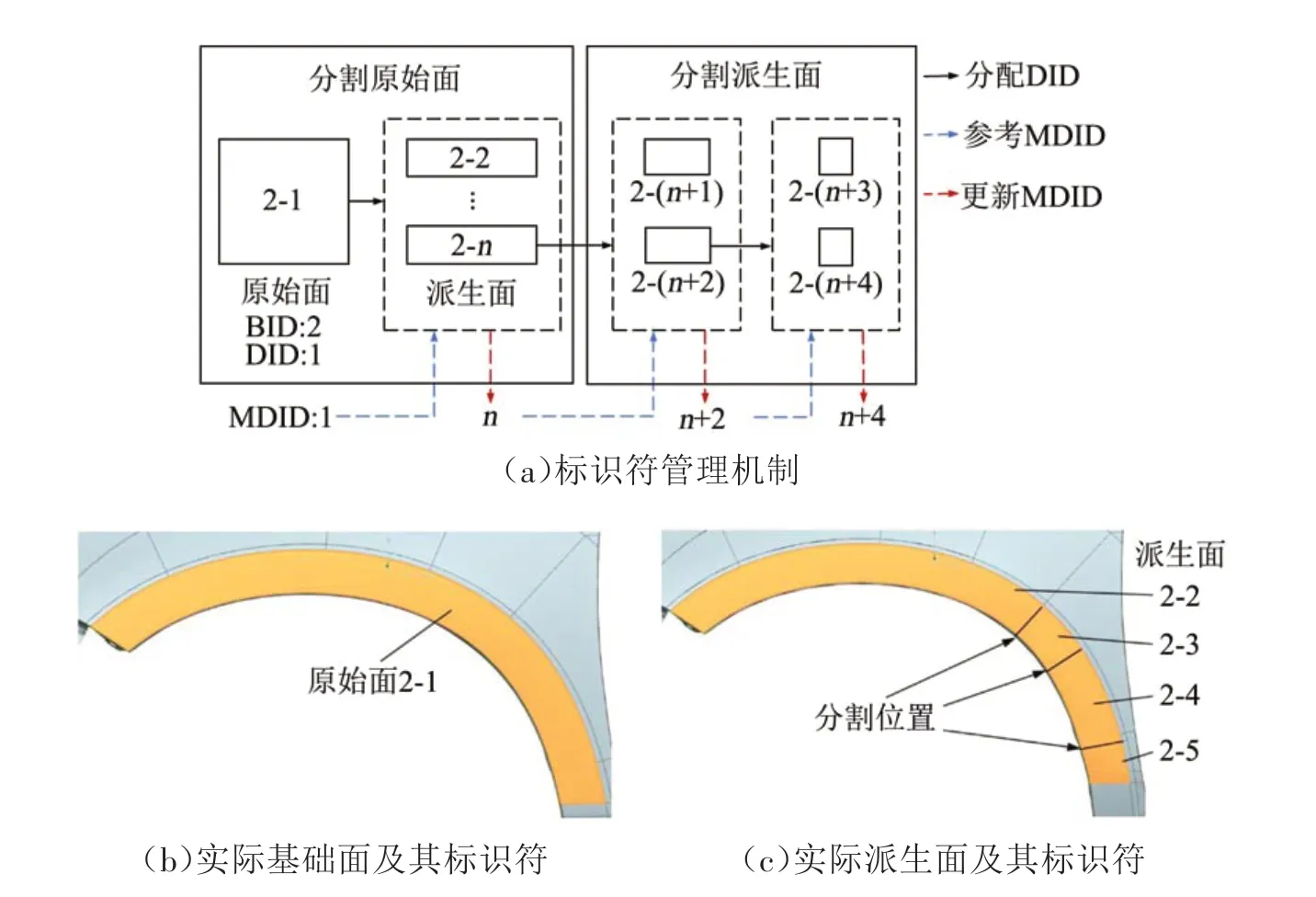

构件特征的继承关系实质上是特征数据的继承关系,尤其是几何对象之间的继承关系。根据数据继承关系的特点,构件特征的几何对象可分为参考对象(当前设计过程的几何参考)、填充对象(通过曲面填充等方式生成的新对象)、分割对象(通过曲面分割等操作得来的几何对象)、隐藏对象(根据设计意图需要被隐藏的几何对象)以及无关对象(与当前特征设计意图无关的几何对象),如图3(b)所示。结合上述标识符管理机制,特征数据的继承关系可以表达构件特征的继承关系。

3 关联模型的更新机制

3.1 更新检测

构件特征的设计内容体现为几何数据的变化,其中最具代表性的是产品面的变化方式。根据产品面的变化情况,构件特征分为填充型、分割型以及复合型,如图3(a)所示。填充型特征使产品面增加,分割型特征使产品面减少或被修改,复合型特征兼具前2种特征的特点。

3.2 更新处理

磷复肥会议前市场暂无变化意向,但因出口货源较多,内销市场货源相对吃紧。市场暂无明确指引性信号,会后依照往年惯例,价格将会延迟一周至两周公布。

总而言之,在企业经营管理工作开展进程中,要积极建立健全完整的监督管理措施,充分考量管理者特质、内部控制机制等因素,确保能有效提升企业的市场价值,维护企业运营管理的动力,并且有效建构完整的发展规划,提高企业的市场竞争力,为企业可持续进步奠定基础。

更新处理是指根据更新检测结果采取对应的更新方法,以实现设计关联更新的过程。一般更新处理方法分为3 种:关联性更新、建模更新、手动更新。关联性更新指不涉及建模操作的关联数据替换过程,这种情况的数据关联关系虽然被上游设计变更破坏,但可以通过模型继承机制进行重建。建模更新指节点数据关联关系仅依靠模型机制无法重建,必须依赖建模操作进行设计关联更新的情形。手动更新指设计变更破坏了当前节点的设计内容,并且前2种方法无法解决关联更新的情形,此时模型建议用户手动编辑设计内容或重新进行设计。

模面层包含覆盖件模面设计所有工序内容的最终设计结果,而每个工序模块管理工序内的不同功能模块,如拉深工序模块管理产品经过压料面、分模线、工艺补充面等拉深工序的功能。构件层主要管理各种局部细节设计功能,在某些工序的前处理、后处理中会频繁使用这些功能,如孔洞填充、边界曲面填充、加强筋等。

3.3 典型特征更新处理

构件特征的更新处理是模面设计更新的难点,其更新方法需要根据特征类型与特点来制定,以下以填充型和分割型特征为例,阐述典型特征的更新处理方法。

3100型CO2培养箱(美国Fisher Scientific公司);3-18K型冷冻离心机(美国Sigma公司);X71型荧光倒置显微镜(日本Olympus公司);Ⅱ型多功能酶联免疫检测仪(美国BioTek公司);Navios流式细胞仪(美国贝克曼库尔特公司);2C型精密电子天平(常州市幸运电子设备有限公司)。

孔填充特征(Hole Fill)是典型的填充型特征,其参考对象有参考孔线与参考面。根据参考对象的变化情况,Hole Fill 的设计变更情形主要有参考孔消失、参考孔填充与参考孔修改,对应的更新处理方法如图6所示。

几何形状特征之间的依赖关系可以简化为曲线、曲面等几何数据之间的关联关系,而关联模型需要在数据继承过程中维护上述关系。根据对象的生成方式,几何对象分为基础对象(产品模型或模面设计中新建的几何对象)与派生对象(由基础对象进行分割等操作派生)。为了描述数据的唯一性与继承关系,所有几何对象按照所属基础对象划分为不同的集合,每个集合包含了一个基础对象及其关联的所有派生对象,这些对象共享相同的基础标识符(base identifier,BID),不同集合的对象BID各不相同。为了确定对象的派生次序,每个几何对象具有一个派生标识符(derived identifier,DID),DID 越小表示派生对象出现越早。BID 与DID 可以组合成几何对象的全局唯一标识符(GUID),如GUID 为2-1 代表BID 为2 且DID 为1。为保证同一集合内新的派生对象分配的DID 唯一,每个集合记录集合元素的总数,即最大派生标识符(max derived identifier,MDID)。在新的对象派生过程中,派生对象的BID与基础对象所属集合的BID相同,DID基于当前的MDID 进行分配,并且随着集合内派生对象的增加MDID 的值也会不断更新。以曲面分割过程为例,应用标识符管理机制的曲面分割过程如图2 所示,分割前后的曲面之间通过标识符建立关联关系,曲线分割过程与之类似。

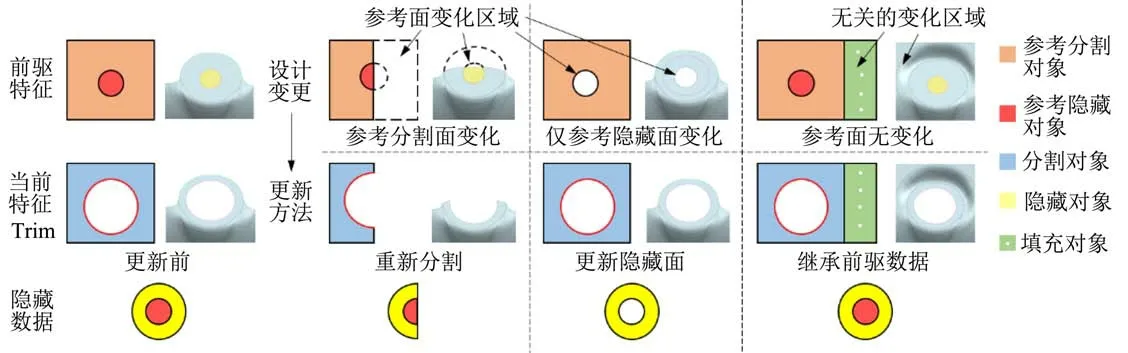

切割特征(Trim)是典型的分割型特征。根据对象的处理方式,Trim 的参考对象分为参考分割对象(被分割的参考面、线)与参考隐藏对象(被隐藏的参考面、线)。Trim 的设计变更情形有参考分割面变化、仅参考隐藏面变化以及参考面无变化等,其更新处理方法如图7所示。

复合型特征的更新方法是填充型、分割型特征的更新方法的有效结合,不再赘述。

4 应用实例

提出的基于自定义关联模型的覆盖件模面设计更新方法,结合汽车覆盖件模面智能化系统(intelligent die face,IDFE)与冲压工艺过程工业软件研发及应用,开发了汽车覆盖件模面设计变更管理系统,并且选取44 个典型覆盖件产品进行系统测试,其中以翼子板和轮罩为代表。

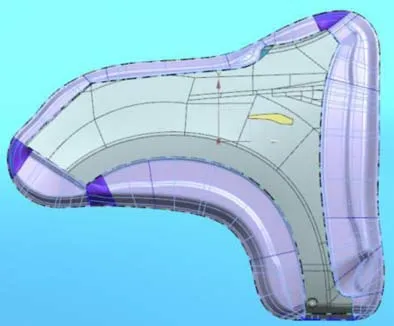

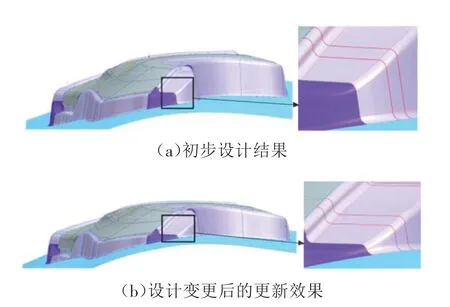

工艺补充面的造型过程复杂,设计变更困难,是覆盖件模面拉深工序设计的重点

,在一定程度上可以体现模面设计关联更新的效果。以翼子板的拉深工序模面设计为例,图8 所示为基于IDFE 系统的翼子板工艺模面设计的初步结果,图9 所示展示了工艺补充面在设计变更后基于上述特征管理模型的更新效果。根据工艺要求,图8 所示的翼子板冲压方向需要绕Y轴旋转3°,作为设计变更内容。随后IDFE系统基于特征管理模型依次分析压料面、分模线、工艺补充等对设计的影响数据,经过数据继承、更新检测、更新处理等步骤,最终实现更新,更新结果如图9放大图所示。更新后的工艺补充面保持良好的曲面连续性,曲面过渡光顺,设计质量较好。

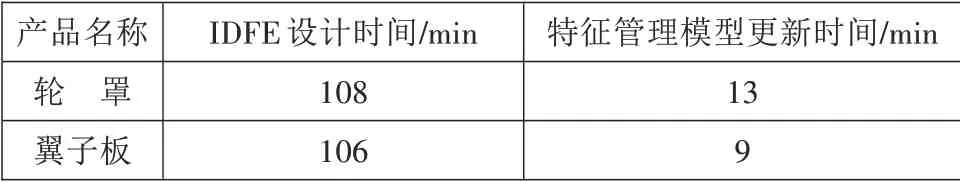

使用IDFE 解决设计变更的方法有2 种:一是设计人员利用IDFE手动变更受影响的设计内容;二是基于IDFE 集成的特征管理模型更新方法直接更新设计内容。为了对比上述两者的设计效率,选取轮罩、翼子板2种产品,针对模面设计的拉深工序设计过程,以冲压坐标系小幅度调整作为设计变更内容,分别统计IDFE手动设计时间与基于特征管理模型更新方法的更新时间,如表2所示。结果显示,基于特征管理模型的更新方法在设计效率上高于IDFE手动设计方法,提高了汽车产品模面设计的更新效率。

5 结束语

针对汽车覆盖件产品与工艺设计过程的特点,提出了覆盖件模面设计自定义关联模型,设计了模型的层次化关联结构,建立了模型的数据继承机制与数据更新机制,实现了针对多因素设计变更的覆盖件模面设计更新方法。自定义关联模型集成于NX 平台上的汽车覆盖件模面智能化系统IDFE,提高了模面设计变更处理效率,对汽车覆盖件模具设计的快速迭代具有现实意义。

[1]李巧敏,柳玉起,张秋翀.基于金属塑性成形理论的汽车覆盖件成形工艺智能优化方法[J].塑性工程学报,2018,25(5):60-65.

[2]邱立业.基于NX 的级进模设计变更管理[D].武汉:华中科技大学,2011:6-8.

[3]徐武彬,陈 晨,李 冰,等.基于TopSolid 的汽车覆盖件拉深模快速设计系统研究[J].模具工业,2008,34(1):15-19.

[4]杜 亭,戴隆明,章志兵,等.汽车覆盖件设计全流程CAD/CAE 系统开发与应用[J].材料科学与工艺,2010,18(4):494-498.

[5]孙 玉,王义林.汽车覆盖件模具型面设计方法的研究[J].锻压装备与制造技术,2007(1):83-86.

[6]汪双柱.面向实用化的覆盖件模具型面设计关键技术研究[D].武汉:华中科技大学,2011:15-17.