弯曲件无压痕分析及翻转弯曲模设计

2022-08-24安秋博孟令武

0 引 言

弯曲成形是板料冲压加工中的重要工艺之一,尤其是不锈钢、铝合金板的弯曲成形对表面质量提出了更高的要求。铁路货车多以不锈钢车体为主,且表面不涂油漆,客户对不锈钢的外观质量要求越来越高,现对无压痕弯曲技术进行研究,以消除弯曲压痕,提高制件的成形质量。

1 工艺分析

连接板如图1 所示,为某铁路货车侧板与地板连接件,外形尺寸为1 500 mm×1 300 mm×5 mm,材料为304 不锈钢,边缘弯曲角度为68°,其中距离弯曲圆角底部有6 个14 mm×28 mm 长圆孔,成形制件质量要求为表面不能有划伤、压痕,各平面部分应平整,平面度≤1 mm。

3.1 外在感官特征 临沭地瓜呈紫红色至黄色,纺锤形及不规则圆形,薯肉黄色、橘红至红色,肉质细腻。块根肥大、集中,薯皮光滑,单株薯块1个至十几个不等,具有该品种的基本特性。无霉变味及其他异味。

2 成形方案制定

连接板成形工艺流程为:开平→平板→激光切割→弯曲,其成形难点主要在制件表面质量的控制,一般情况下为了保证成形制件表面质量,采用铜合金弯曲凹模、非金属弯曲凹模、辊轴弯曲、凹模胎沟槽垫无痕膜等方案成形,现对各方案进行简要分析。

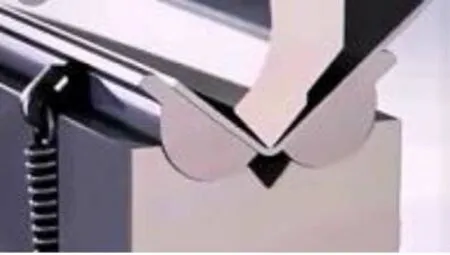

(1)采用辊轴弯曲成形。辊轴弯曲与传统弯曲方式不同,辊轴弯曲是通过改变摩擦方式,由滑动摩擦改为滚动摩擦,减少摩擦阻力,一般情况下滚动摩擦只有滑动摩擦阻力的1/40~1/60。将凹模胎沟槽肩部采用辊轴结构,辊轴弯曲及试制件如图2所示。弯曲时金属板料与转动轴之间发生相对滚动,滚动轴承以轴心为中心,向模具内侧发生转动,使金属板料向凹模内侧移动,完成弯曲过程。

方案优点:弯曲制件表面无压痕、无划伤;缺点:成形制件表面有印记、孔变形严重,铜合金材质价格高、磨损快。

(3)凹模胎沟槽肩部使用铜合金材料。从模具零件制造使用的金属材料角度考虑,可以选择摩擦系数低的材料,铜合金是以铜为基体,适量添加铍、铝以及其他稀有金属和耐磨元素,分为铍铜合金和铝铜合金两大类。铜合金摩擦系数低于钢质材料,成形过程中铜合金模具零件能够减小金属板料成形阻力,也减少了其与金属板料之间的摩擦损伤,能够控制弯曲压痕的产生。

(2)采用凹模胎沟槽垫无痕膜。凹模胎沟槽垫无痕膜是通过减小板料与凹模胎沟槽之间的摩擦力,可以将板料与凹模胎沟槽隔离,在不更换弯曲模的情况下,在板料与凹模胎沟槽之间加一层软质薄膜,实现无压痕弯曲。该方式主要是让软质薄膜在成形制件和凹模肩部之间起到缓冲作用,抵消模具制件与板料之间的压力,防止成形制件在弯曲时产生压痕,如图3所示。

项目组对调查河段(图1)进行了4次采样,分别为2014年10月(秋季)、2015年1月(冬季)、2015年5月(春季)和2015年7月(夏季)。具体采样站位信息如表1所示。

方案优点:弯曲制件表面无压痕、光亮、操作简单、制造成本低;缺点:无痕膜使用寿命短、不耐压、生产效率低,对于带孔弯曲件,孔变形的缺陷依然存在。

(2)礁带控制矿带。寒武系台地边缘礁灰岩带沿贵州松桃嗅脑、花垣、永顺一带分布,花垣地区主要层控型铅锌矿都在这一礁带内。

四是创新人才匮乏,人才结构性矛盾突出。目前,东营市拥有各类科技人员18.6万人,但大多数分布在油田、石油大学以及教育、卫生系统,而企业自有一线研发人员不能充分满足技术创新需要,具有特殊专业技能的高层次人才匮乏,科技创新后劲需进一步加强。

方案优点:弯曲制件表面仅有轻微压痕、无划伤;缺点:制件表面产生深色印记,后期难以消除,成形制件的孔变形严重,辊轴制造价格较高。

(4)凹模胎沟槽肩部使用非金属材料。根据摩擦力公式f=μN 可知,如果在保证原有挤压效果不变的情况下,把凹模胎沟槽肩部改为比金属板料更软的非金属材料,对压痕也有一定的抑制效果,一般选用尼龙,但使用寿命短,需要经常更换。

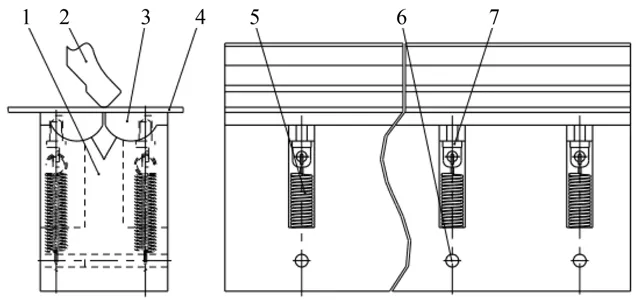

翻转弯曲过程:凸模压住板料,借助凸模的压力将凹模两侧的翻转机构以模具中心对称向内翻转,使板料弯曲成形,凸模回程时,翻转凹模通过弹簧拉力恢复为初始状态。

资料:粤信公司从某证券公司购入KY公司2017年1月1日发行的企业债券,总面值600 000元,交易金额为620 000元。该债券票面利率8%、期限3年、每年12月31日付息、到期还本。经计算,该债券的实际利率为6.74%。2017年末该债券公允价值为625 000元;假定粤信公司改变其管理金融资产的业务模式,于2018年1月初对该债券进行了重分类。重分类日的公允价值为630 000元。

(5)翻转弯曲模。模具两侧的翻转凹模上表面为平面结构,下表面为圆形翻转结构,翻转凹模与基座之间用弹簧、连接销、固定销连接为整体。

方案优点:弯曲制件表面无压痕、无划伤,表面光亮,孔不变形;缺点:模具精度要求高、制造成本高、维修困难。

3 方案确定

翻转弯曲模如图4~图6 所示,凹模可以随弯曲过程进行转动,凹模肩部不是固定式圆角结构,采用平面结构,并且在弯曲过程中,金属板料一直贴着凹模平面。

根据连接板成形工艺分析,结合成形方案对比,除翻转弯曲模方案外,其他方案均存在成形质量问题。对比翻转弯曲模方案与其他方案可知,其他方案都没有摆脱传统V 形弯曲凹模结构,仅是从材料、摩擦、分离等方面做了相应的改进措施,而翻转弯曲模从结构上已经改变V形弯曲。

方案优点:弯曲制件表面无压痕、无划伤,表面光亮;缺点:制件孔变形严重,尼龙材质较软、磨损快、更换频繁,弯曲过程中产生摩擦噪音较大。

从功能关系的角度,我们可以得出结论,在导体静止时,一个通电导体所受安培力是其中粒子所受洛伦兹力的宏观表现;在导体运动时,一个通电导体所受安培力与其中全部粒子所受的洛伦兹力不完全等效。

翻转弯曲工作原理:利用翻转原理通过凹模肩部翻转实现板料弯曲,凹模与板料由线接触转换成面接触,主要目的是不让板料与凹模胎沟槽肩部产生明显的滑动摩擦,让板料紧贴翻转平面成形,增大板料与凹模接触面积,减少板料弯曲过程中局部挤压及滑动产生的变形及划伤,并且板料与凹模肩部面接触能够阻止板料上的孔边向外扩张变形,避免了弯曲压痕、划伤、孔变形等缺陷。

为保证模具的使用寿命,基座材质选用42CrMo,热处理硬度为45~48 HRC,翻转凹模在基座上旋转,又要与金属板料进行接触,翻转凹模硬度需要比基座略高,材质选用55SiCr,热处理硬度为48~53 HRC。

4 生产验证

使用翻转弯曲模进行生产验证,如图7、图8 所示,通过观察连接板表面质量可知,成形制件没有压痕、划伤,孔也没有变形,但这种模具结构相对复杂,弯曲角度不宜太小,多以弯曲直角和钝角为宜,类似连接板弯曲角度较小的制件,需要特制翻转弯曲模,影响模具通用性。

翻转弯曲模投入批量生产中,出现的问题有:①生产500 多件后,发生弹簧拉断现象;②生产3 000 多件后,基座和翻转凹模出现划痕,影响模具正常翻转;③翻转弯曲模维修难度较高。

综上问题分析:①弹簧拉断是由于连接板弯曲角度偏小,弹簧拉伸长度变长,导致弹簧拉断;②生产过程中,有铁屑等杂质进入基座和翻转凹模间隙内,生产时没有添加润滑剂等基本保养操作,导致基座和翻转凹模划伤;③更换弹簧时弹簧有预紧力,人工操作具有一定难度,且模具划伤后需要精密研磨,增大维修难度。因此,应尽量避免弯曲小角度制件,弯曲角>78°为宜;并在生产过程中应注意模具的保养,添加润滑剂,定期清理基座和翻转凹模接触面,以延长模具使用寿命。

5 结束语

通过对弯曲成形原理进行分析,找到成形制件产生压痕的原因,针对其原因进行技术改进,设计了翻转弯曲模,解决了连接板弯曲压痕、划伤、孔变形等缺陷,对同类制件的弯曲成形提供参考作用。

[1]李 亨.提高大型数据弯曲成形精度的关键技术研究[D].合肥:合肥工业大学,2012:16.

[2]叶 姗,徐汉超,吴 琼,等.液压机弯曲模具设计与制作[J].武汉交通职业学院学报,2015,17(2):78-80.

[3]孟令武,孙 刚.适用于铝合金板材成形的无压痕弯曲模具设计[J].锻压装备与制造技术,2014,49(3):76-78.

[4]贾玉申.冲压模具设计手册[M].北京:中国铁道出版社,1996:90-92.

[5]周 欢,席美蕾,赵小满,等.高强板弯曲模具弯曲原理及弯曲力计算[J].锻压装备与制造技术,2014,49(6):66-68.

[6]谭曼华,罗玉峰,何国雄,等.无擦伤弯曲模的结构设计[J].模具工业,2005,31(8):22-24.