管材连续多向自动冲孔机设计

2022-08-24黄雪梅盘德文邓汝荣

0 引 言

冲孔是常见的冲裁类型,传统的冲孔是利用模具在压力机上进行,适用于板料。随着技术的发展,近年来在管材上冲孔的需求逐渐增多,相比传统的钻、铣等加工方法,用冲压的方法在管材上冲孔,模具结构简单,不仅能满足管材的使用要求,而且能提高生产效率,可适应大批量生产。但是在生产中管材都是系列化,其形状相似,但尺寸规格不同,这就需要大量的模具、设备及人力,在当前人力资源成本高和市场竞争激烈的环境下,无法满足及适应市场的需求,应采用智能化自动冲孔才能满足要求。现以某圆管冲孔为例,设计一台自动冲孔机,为工程技术人员解决系列化管材冲孔问题提供参考。

1 工艺分析

图1 所示为某圆管系列管材,该管材为光伏太阳能、各类空调及冰箱制冷设备上的一个配件,市场需求量大。该管材已系列化、规格化,材料为紫铜或铝合金,管材壁厚为0.5~1.0 mm,其主要特征为:在管的一端需冲出24 个均布的φ(2~3)mm 小孔,在另一端冲切1个3 mm×2 mm的槽,管的直径为φ(11.6~25.2)mm,长度为(100~200)mm;不同的设备要求的管径、长度及小孔的直径不同。

传统的加工方法主要特点如下。

(1)采用压力机利用模具通过7 道工序才能将管材成形。一方面冲孔与切槽是分开成形,一般先冲切槽后冲孔;另一方面在外径方向均匀分布6排,每排4个共24个小孔,需要6次定位进行冲孔,位置度难以保证。每副模具与一台冲床需要一个操作工,生产成本高,无法满足大批量生产;且工序越多,成形管材的尺寸精度越低,特别是管材的位置度难以保证,废品多。

(2)由于管材的管径与需要冲裁的小孔直径不同,即管材的系列化会衍生许多尺寸规格的管材。不同尺寸的管材需要不同的模具与之匹配,模具的通用性低、互换性差,需要的模具数量多,生产成本高,也不便于管理。

为了一条内裤,老陈两次爬上四楼,我觉得老陈真是一个很有意思的老头。只是我没心情揶揄老陈。见我无精打采,老陈说,你脸色真的很难看,比上次我见你时还难看。我说,没有啊,我感觉很好的,能吃能睡,哪会有问题。

2 自动冲孔机

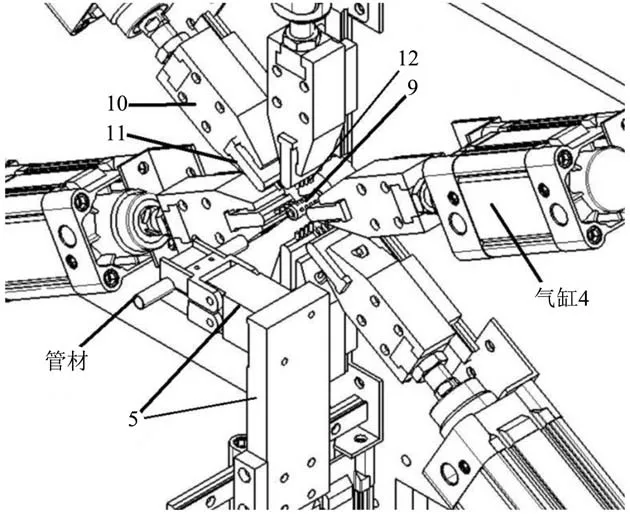

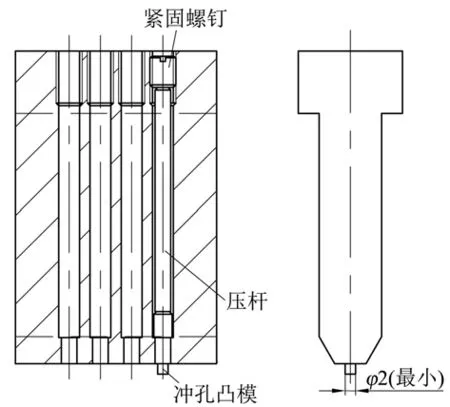

每次对冲时间可设置在1.5 s 内完成,可使整个设备结构尺寸更为紧凑。冲孔机构6 主要由支承板、6 个气缸4、冲孔凸模连接滑块10 和冲孔凸模镶件11及凸模12组成,如图7所示。

(3)冲孔与切槽工序均需人工送料,无法实现自动化生产,生产效率低,同时由于成形工序多,导致生产时占用场地大、人力和设备多、管材或半成品周转需要的容器多。

(6)高职院校学生对足球运动的热爱程度很高,参与足球活动的积极性也很高,大多数高职院校学生热衷于小型足球活动。

3 冲孔设备工作原理

冲孔设备工作原理如下。

对照组患者应用胶体果胶铋胶囊(华北制药股份有限公司生产,国药准字H20063479,规格50 mg/粒)治疗,3次/d,50 mg/次,口服给药。观察组患者应用替普瑞酮(卫材药业有限公司,国药准字H20093656,规格50 mg/粒)治疗,3次/d,50 mg/次,口服给药。两组患者均连续治疗3个月。

(1)将冲切的管材放入储料箱,储料箱根据管材的尺寸规格设计容量,储料至少500 支。储料箱设计15°倾角,有利于管材通过自重下落,而在最低位置利用调整系统根据管径调整至每次只有1支管材顺利落下。

(2)当从储料箱落下的1 支管材到送料机构的送料板上,气缸1调整送料机构向前到设定的位置,如图3所示。

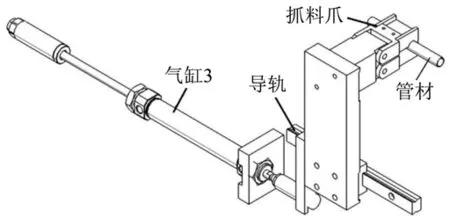

(3)抓料送进机构5从送料块上进行抓料后,气缸3 推动抓料送进机构向前运动到设定的位置,管材将套入并固定在冲孔机构上的冲孔凹模9 上,如图4、图5所示。

半个多世纪以来,齐齐哈尔地区的工业为共和国的经济、国防和工业现代化建设做出了不可磨灭的贡献。这里的工厂曾经为我国第一门大炮、第一颗人造卫星、第一台核反应推、第一艘核潜艇……在工业战线上涌现的全国劳动模范马恒昌先后13次受到毛主席接见。但是,由于种种原因,在以往报道中没有充分挖掘这些典型的人物与事件。而在相距150公里之外的大庆市就把铁人王进喜的形象搬进社区、学校、广场、公交车……在整个大庆市的每个角落都能受到“铁人”精神的鼓舞。

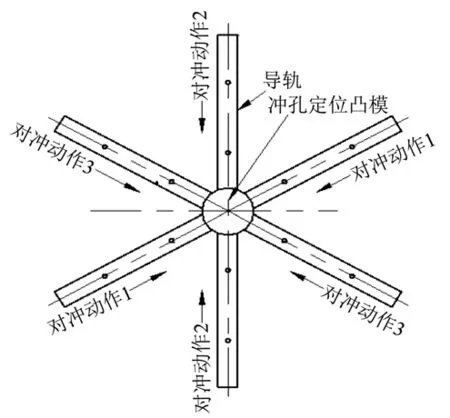

(4)当抓料送进机构5 将管材送入冲孔凹模9所设定的位置时,冲孔机构6 开始冲孔,冲孔采用3次对冲的方式进行,如图6所示。

冲孔凹模9 设计为空心薄壁结构,壁厚设计为3 mm,便于冲切完成后通过压缩空气清除废料,同时冲切槽机构4 也在气缸2 的作用下向前运动到设定位置,在该过程中,冲切槽机构4上的切槽凹模将逐渐插入管材中,与冲孔凹模9 一起对管材进行定位,但抓料爪仍然抓紧管材,可以保证管材在冲切过程中的牢靠和稳定。

目前,纸病在线检测系统普遍采用“电荷耦合器件(Charge Coupled Device,CCD)相机+计算机”的硬件结构模式,通过CCD高速相机实时采集纸张图像数据并传送至检测系统PC端,系统的核心处理器利用图像处理技术对纸张图像进行处理和辨识,实现对黑斑、孔洞、划痕、裂边等缺陷的识别和分类[1- 3]。但是随着纸机车速的提升、纸幅的加宽以及对纸病辨识精度的提高,CCD相机采集到的海量图像数据,给系统的快速性甚至稳定性带来了巨大冲击,如何解决打破纸病辨识快速性这一瓶颈已成为当前研究纸病检测技术的关键问题。

为解决传统加工方法遇到的难题,采用一套自动化设备完成管材的连续加工生产,通过更换个别部件和调整相关位置或尺寸,可以实现系列化生产,自动冲孔机设备总成如图2所示。

实际生产中,抓料爪可以根据管材的管径进行调整,设置弹性结构,有利于抓紧管材,确保在冲切过程中管材稳定。当冲切完成后,气缸3 回程将管材拉出并打开抓料爪,管材自行落下。

这里引入了需求价格弹性的概念,以反映随着价格的变化电动汽车的充电需求的变化。根据需求价格弹性概念[14],对于任何电动汽车i,定义需求价格弹性系数euv为Tv时段电价变动对Tu时段电动汽车充电需求的影响:

冲孔机构采用连接滑块10 和冲孔凸模镶件11是为了实现管材系列化生产,当冲孔的直径变化时只需更换凸模,而且拆卸和安装方便,冲孔凸模镶件11结构如图8所示。

由于采用气动压力,为了减小气缸尺寸,凸模安装采用台阶式,避免了冲孔时冲裁力集中,不出现最大冲裁力,如图9所示。

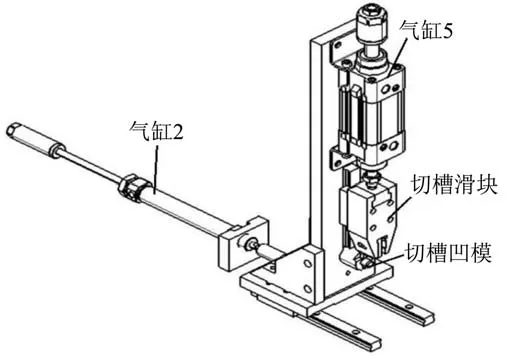

(5)当冲孔完成后,冲切槽口的滑块在气缸5的作用下向下运动完成槽口的冲切,如图10所示。

(6)当槽口完成冲切后,冲切槽机构回程,然后抓料送进机构回程,完成1支管材的加工,系统将重复(1)~(6)动作实现自动化生产,图11 所示为加工的实物。

4 结束语

实践表明,该自动化冲孔设备实现了从管材输送到加工全部由一台机床完成,是高效率、高自动化、高精度、低能耗的自动化生产模式。相比传统圆管冲孔容易出现压扁、凹坑和塌陷等现象,自动冲孔机能消除这些缺陷;同时传统工艺的工序多,成形的孔尺寸精度低,特别是孔的位置精度难以得到保证,该自动冲孔机能降低生产过程中的废品率,提高多个方向冲孔时的位置精度,加强了管材在生产中的可控性,通过更换凸模及定位凸模,可适应不同尺寸规格及不同材料的管材冲孔。

[1]王孝培.冲压手册[M].北京:机械工业出版社,2011:176.

[2]陈炎嗣.冲压模具设计实用手册(高效模具卷)[M].北京:化学工业出版社,2016:98.

[3]宋拥政.冲压技术基础[M].北京:机械工业出版社,2013:251.

[4]陈炎嗣.冲压模具结构件设计[M].北京:化学工业出版社,2016:33.

[5]胡春莲,高 峰.离合器踏板安装支架多工位级进模设计[J].模具工业,2016,42(1):14-17.

[6]常桂静,梁贵荣,曾兵华.汽车侧围外板成形仿真及工艺优化[J].模具工业,2015,41(2):73-76.

[7]万 俊,王祖华,郭银芳,等.安全带插片级进模设计[J].模具工业,2015,41(12):15-16.