汽车覆盖件拉深模压边圈刻线方案研究与应用

2022-08-24谢迎欢孙祖团霍会荣

0 引 言

汽车覆盖件一般是板料经过拉深、切边、翻边及整形等工序冲压而成,其中拉深成形的质量决定制件的表面质量与尺寸精度

。在汽车覆盖件冲模制造及调试过程中,拉深及成形占据了大部分时间。拉深成形过程中,板料流入量是重要的指标,是冲压成形过程中的材料流动量,通常是沿板料边缘法向测量成形前和成形后的边缘变化距离。板料流入量对成形制件的表面质量、尺寸精度以及批量生产的稳定性具有重要的影响。

随着计算机仿真技术的发展,板料成形分析越来越贴近实际的成形。在汽车覆盖件拉深模的制造调试阶段,一项重要的工作是以制件CAE 分析作为参考,通过确定板料位置,调整筋条系数、压边力、压边圈与压料面间隙等方式控制板料流入量

,使成形制件状态与CAE 分析结果更贴合。当拉深模调试后运到主机厂由于生产条件发生变化,成形的制件状态也可能发生变化,此时通过控制板料流入量可以尽快恢复模具出厂前的状态。由此可见对板料流入量的控制贯穿整个拉深模开发过程,传统的板料流入量测量方式是先用一片板料成形拉深筋条,以此工序件为参考基准,再用另一片板料将制件成形,测量两者之间的板料边缘的变化量,两者差值即为板料流入量。这种测量方式有2个缺陷:①操作繁琐,特别是对于自动化生产线的模具会造成停线时间较长,影响生产效率,实际执行受阻;②板料流入量实际测量位置与CAE 分析中提供的位置存在差异,测量结果存在失真。为了发挥CAE 的指导作用,方便板料流入量检测,各主机厂会在压边圈上刻划相应的参考线,指导板料定位,以便板料流入量的测量和控制。

2017年1月5日,国家发展改革委、工业和信息化部联合发布《关于促进食品工业健康发展的指导意见》,提出要进一步健全标准体系,推动食品添加剂等标准与国际标准接轨,引导企业建立食品安全可追溯制度。

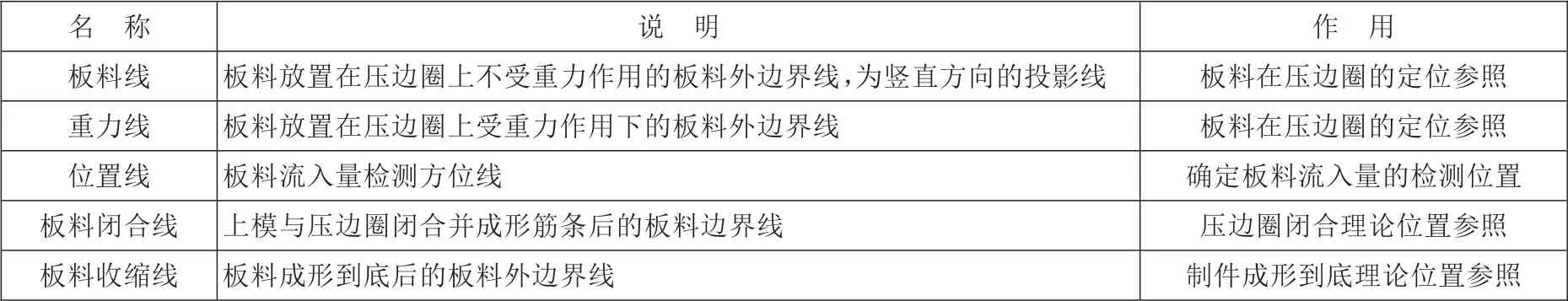

1 压边圈刻线类型

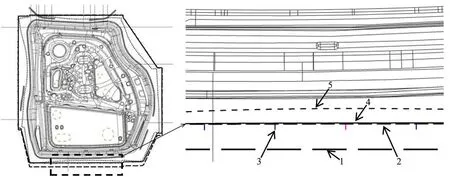

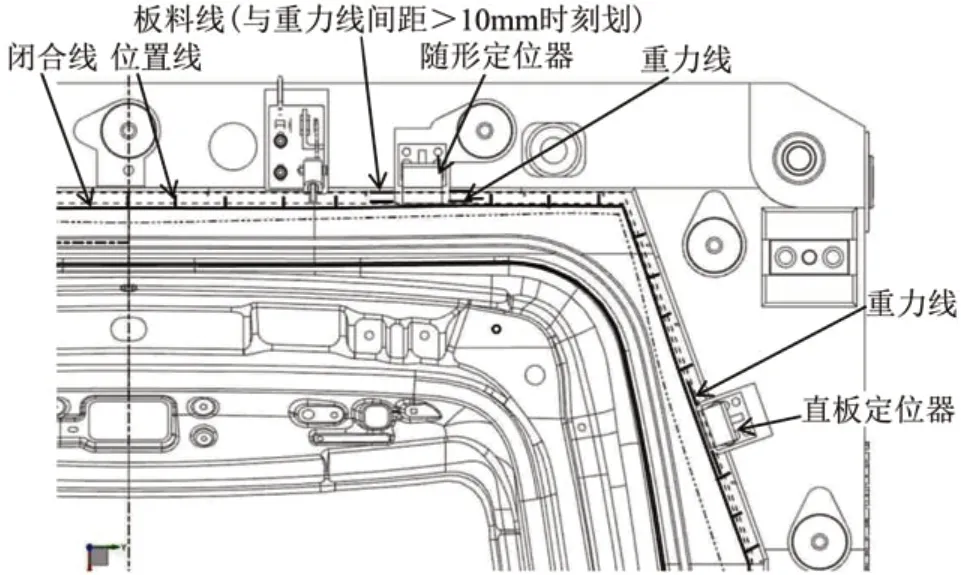

压边圈刻线是根据制件拉深工艺中的参考线进行刻划,不同参考线所起的作用不同,图1所示是某后侧门内板拉深工艺图,其中主要参考线包含板料线、重力线、位置线、闭合线和收缩线等,具体说明及作用如表1所示。

2 压边圈刻线方案

由于不同参考线所起的作用不同,如果将所有的线都刻划在压边圈上,不仅信息凌乱,容易产生误导,而且部分刻线还会对板料的正常流动产生影响,批量生产时容易造成成形制件拉伤问题。压边圈刻线既要方便板料流入量的快速测量,又要减小对模具调试和批量生产的影响。

2.1 刻线方案说明

浙江省山丘区小流域众多,其中控制面积在20~200 km2的小流域有2 000余个,需治理的小流域有1 795个。由于受客观条件限制,小流域两岸防洪基础设施薄弱,有的甚至没有设防,其河道两岸极易发生山洪灾害。据调查统计,浙江省有山洪灾害防治任务的县(市、区)有72个,占全省90个县(市、区)的80%;山洪灾害防治区面积达6.342万km2,占全省陆域面积的62.3%;受山洪灾害威胁人口640万人,占防治区总人口的39.1%;有992个乡镇10 214个村直接受山洪灾害威胁,受灾面非常广。

方案一是板料线+位置线组合,即在压边圈上刻划位置线与板料线,两者相交形成“T”形交点,该交点为板料流入量的测量起始点,如图2 所示。以板料线作为板料定位参考,测量该交点与制件实际成形到底后的板料边缘的距离,并与CAE 分析值进行比较。

(1)通过对KLM立磨机结构和工作原理分析可知,KLM立磨机结构设计合理,细磨效率高,能耗低,是一种节能高效的矿物细磨和再磨装备。

2.2 刻线方案应用分析

种质资源是玉米育种的重要物质基础,但是自从推广杂交种以来,生产用种质正在快速减少,在现代技术的冲击下,部分资源正在快速消失;同时因为少数优良种质的利用率过高,导致玉米种质基础变得狭窄,严重制约玉米育种研究以及生产,很难取得突破性的进展。特别是近年来,国内玉米育种在应用基础研究上和国外发达国家的差距没有得到缩小,材料与技术储备上都存在严重不足,玉米种质基础狭窄的问题最为突出。当前在世界范围内,玉米有250多个种族,但是国内在生产之中运用的却只有3-4个,大量使用的只有2个,这种情况严重的阻碍了玉米育种的发展。

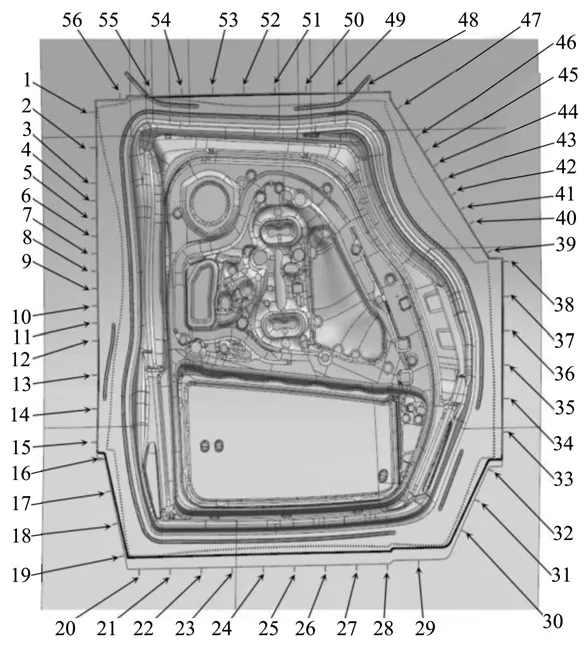

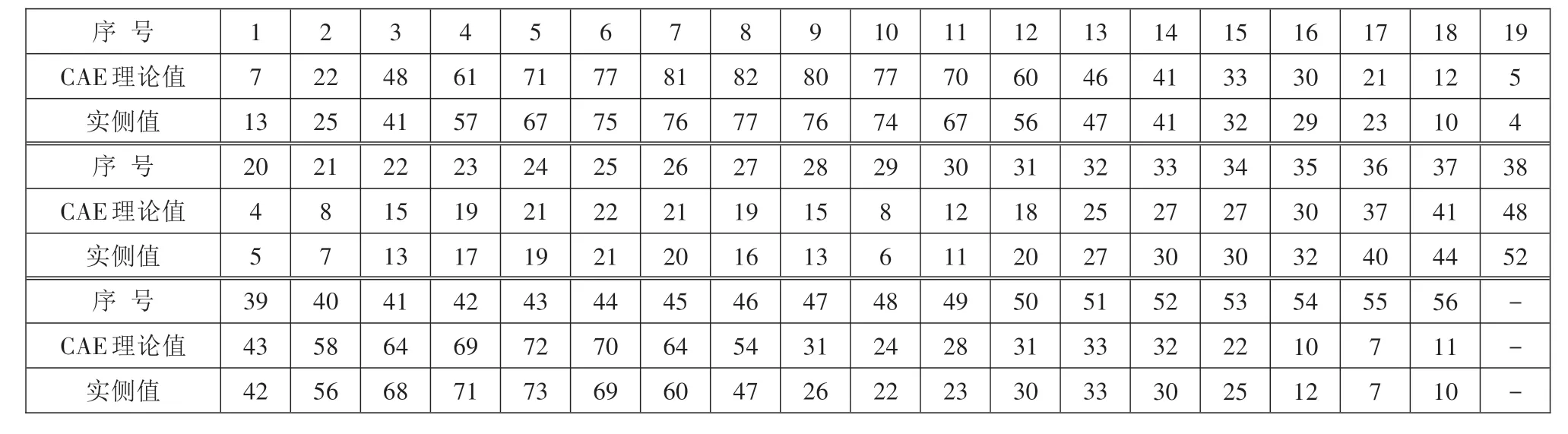

对后侧门内板周圈位置线进行编号,然后按照2种刻线方案分别测量进行实际验证

,如图4所示。2种方案测量结果如表2、表3所示。

(1)当压边圈造型平缓时,板料线、重力线基本重合,并且都与板料实际位置相符。

方案二是重力线+位置线+闭合线组合,即在压边圈上刻划重力线、位置线和闭合线。闭合线与位置线相交形成“T”形交点,该交点为板料流入量的测量起始点,如图3 所示。以重力线作为板料定位参考,测量该点与制件成形到底后的板料边缘的距离,并与CAE分析值进行比较。

通过对比2种刻线方案,可以得出如下结论。

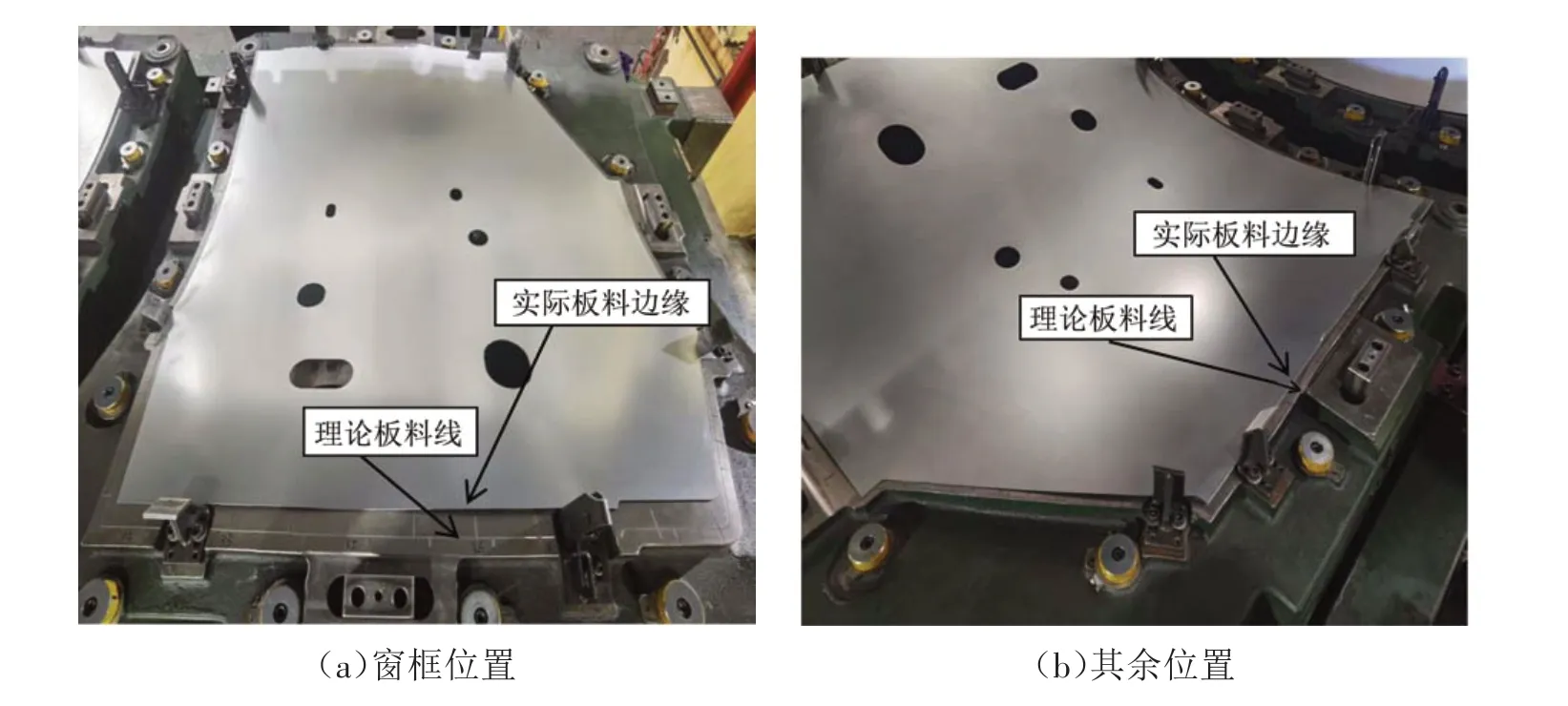

对测量数据进行检查,发现偏差较大的区域处于制件窗框位置,实际板料在压边圈上放置状态与测量数据表现一致。2 种方案窗框顶部位置变异明显的主要原因是受压边圈造型影响,板料在重力作用向下凹陷,理论板料线与实际板料边缘位置差异大,而其他位置压边圈型面平缓,板料线与实际板料边缘基本重合,如图6所示。

现以后侧门内板为例,研究2种组合方案。

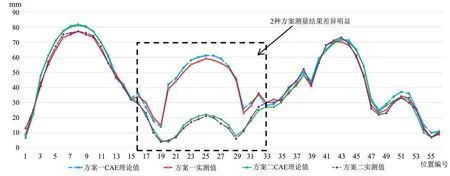

通过将2种方案板料流入量的理论值和实测值进行对比可以看出(见图5):①方框区域中方案一和方案二的测量结果存在较大差异;②除方框区域外,其余位置2 种方案理论值和实测值均能较好地贴合,偏差在误差范围内。

(2)当压边圈造型起伏明显时,重力线与闭合线基本重合,并且与实际板料位置相符,而板料线与前两者偏差大,此时通过板料线进行流入量检测将无法反应板料成形时的真实流入量。

重力线作为模具调试时的板料定位,与板料线相比更贴近实际板料边缘,但同时重力线存在一定局限性,表4 所示为板料线与重力线作为板料定位参考的优缺点对比。

2.3 最终刻线方案

综合上述2 种方案的优点,对压边圈刻线方式进行优化调整,最终采用闭合线+位置线+重力线+板料线组合方式,即周圈只刻划闭合线和位置线,重力线和板料线只在定位器旁边刻划用于板料定位参照,如表5 和图7 所示。该方案一方面能真实反映制件成形时的板料流入量,另一方面刻线清晰,方便人员操作,减少误判,同时在主机厂能为自动化生产线机械手放置板料的定位提供参照。另外该方案方便板料流入量的离线检测,减少对生产的影响,提高工作效率。

春深花正艳(曹香玲) ...................................................................................................................................5-59

3 结束语

通过对比2 种压边圈刻线方案,对比了2 种方案的优缺点,并最终制定了有效的刻线方案,为拉深模调试提供参考。拉深模作为外覆盖件冲模较重要的组成部分,其调试难度大、周期长,而板料流入量又是拉深模调试重要的参考指标,通过对压边圈刻线方式的优化,实现板料流入量的准确而快速检测,为更好地控制制件成形质量和生产的稳定性提供保障。

[1]韦荣发,蒙世瑛,张 志,等.基于流入量的汽车覆盖件成形缺陷研究[J].模具工业,2018,44(9):27-33.

[2]崔令江.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2003:186-193.

[3]马荣国.基于CAE 模拟坯料流入量的汽车覆盖件拉伸模现场调试技术[J].模具工业,2018,44(9):34-36.