厚板U形梁冲压回弹分析及控制

2022-08-24史康云

0 引 言

重型卡车一般使用510L、600L等高强度板作为大梁承重部件,抗拉强度510 MP 以上,厚度达5~10 mm。高强厚板在成形过程中的回弹问题一直是质量控制的关键,而成形稳定性更是难以保证,通过对成形质量问题进行分析,发现高强厚板在成形过程中的回弹与模具结构及使用寿命有关。分析类似冲压件,总结经验,现U 形梁成形主要需解决2 个问题:①制件回弹问题;②模具使用寿命问题。其中回弹问题包含U 形开口尺寸、底面平面度的分析及控制;模具使用寿命问题包含模具零件结构强度优化、镶件磨损、成形制件划伤及成形稳定性等。

基于以上考虑,利用Autoform 对U 形梁成形过程中制件和模具的受力分析进行判断,通过合理控制模具零件间隙、回弹补偿、成形圆角处理、托料块补偿、模具零件结构强度优化、翻边镶件高度及材料流动圆角模拟试验等方法,保证成形制件底面平面度公差为±0.5 mm 及模具零件磨损减轻,延长模具使用寿命。

1 制件分析

1.1 制件特征及质量要求

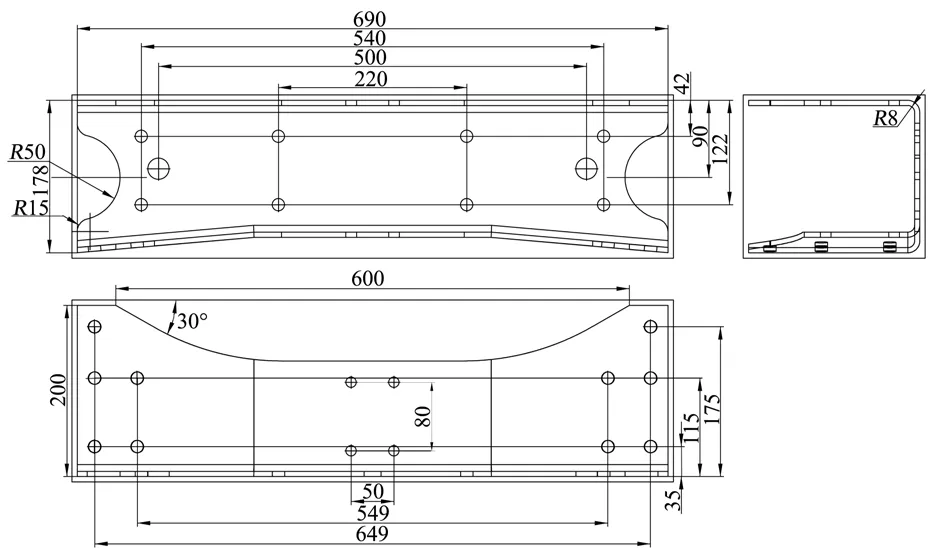

制件材料为510L,料厚为6 mm,如图1 所示。两件对拼底面间隙偏差为±0.5 mm,模具使用寿命≥25万次,成形的制件要求无裂痕、无划痕。

在翻耕时每亩一次性深施45%复合肥30公斤作基肥;秧苗4叶期时结合除草每亩追施尿素6~8公斤;晒田复水后群体叶色由深绿转淡黄,幼穗分化时每亩施10公斤复合肥和10公斤氯化钾作穗肥。

1.2 同类制件分析

通过对多款同类U 形梁成形及质量进行分析,总结以下2个问题。

(1)制件回弹问题。翻边两侧壁装配孔较多,制件开口尺寸影响纵梁的装配,开口尺寸公差为±0.5 mm;制件底面平面度公差为±0.5 mm,U 形梁实际装配存在底面对拼状态,公差依然为±0.5 mm,质量要求高。

时间是棉条染色的必要条件,染色是一个复杂的过程[5]。染色顾名思义就是将棉条放入染液中,染料舍染液而转移到棉条,最终染上颜色。永光活性湖兰G上染需要一定的时间来完成上染过程。本实验通过改变染色时间,分别为 30 min, 45 min, 60 min, 75 min, 90 min,研究染色时间对棉条染色深度的影响。染色工艺见表9、实验结果见表10。

(2)模具使用寿命问题。模具使用寿命影响成形制件质量的稳定性,且厚板成形要求模具有足够的强度,故成形过程中应尽量减少模具零件变形量。

2 问题分析及改进

2.1 U形梁成形回弹问题

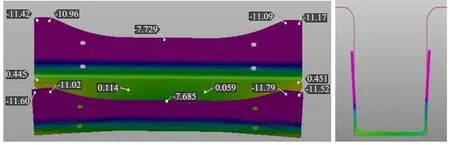

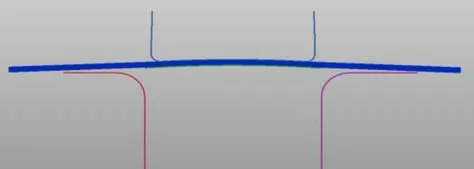

利用Autoform 对U 形梁进行简单的成形模拟,发现翻边回弹量达到12 mm 左右,如图2 所示。研究表明,材料性能、相对弯曲半径(R/t)、弯曲角度、制件形状、模具零件间隙、弯曲方式、成形压力等都对回弹有影响。以下针对U 形梁制件,重点对模具零件间隙、凸圆角、回弹避空以及托料块回弹补偿等影响因素进行分析。

(2)该类U 形件成形过程中,翻边镶件行程大,表现为翻边镶件高出成形件,制件翻边高度为200 mm,设计翻边镶件高度为225 mm。若翻边深度过浅,会导致翻边不直或回弹角度大;若翻边深度过深,会加剧制件的划伤,也浪费材料。

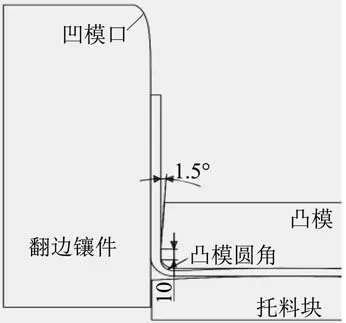

(2)根据参考文献[1]:弯曲件的圆角半径过大,受回弹影响也大,尺寸精度较难保证;过小的弯曲圆角,容易产生裂纹,同时相对弯曲半径(R/t)越小,塑性变形越大,越容易产生加工硬化。考虑制件成形过程中圆角部位的充分变形,凸模圆角按照R8 mm设计。

优化处理:利用凸模回弹避空,成形凸模保留10 mm 直边,其余镶件部分进行1.5°负角处理,同时设置该段直边翻边间隙为-0.05 mm,翻边成形镶件采用镀铬工艺处理,镀层厚度为0.01~0.02 mm。考虑该U 形梁拱形翻边一侧存在聚料现象,将翻边造型变化段间隙增加0.1 mm,降低成形制件此处的划伤风险,这样设置可在圆角加工硬化后,保持翻边面的应力状态,达到控制回弹的效果,如图3所示。

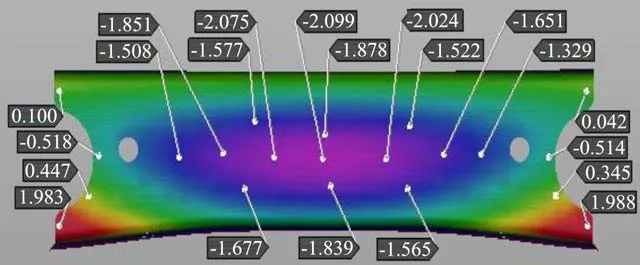

(3)托料块不作回弹补偿,成形后最大回弹量为12 mm。现将托料块底面进行2 mm 拱起处理反回弹,如图4 所示,确保补偿为弹性变形,预存内应力。当制件成形后压力释放,受圆角加工硬化影响,料厚处外侧应力会导致缩口。分析结果如图5所示,托料块补偿后发生回弹变形,参考变形前的托料块,可见整体变形量与补偿值吻合,得到理论支撑。

第1次实物冲压验证结果显示整体托料底面状态良好,仅两侧角部发生回弹,回弹量2.5 mm,该问题发生原因为两侧翻边不对称,经反向补偿托料块及凸模型面得到修正。

2.2 模具使用寿命问题

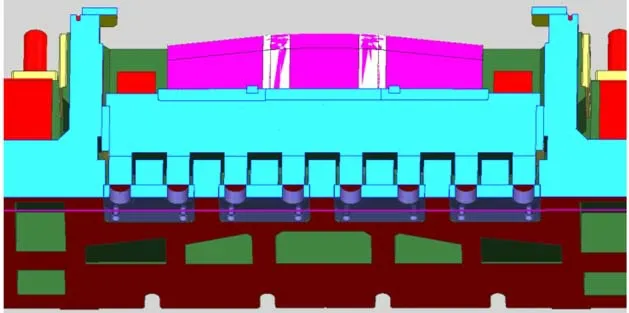

(1)模具结构强度优化。根据图4 所示托料块设计2 mm 反回弹拱起,托料块需要墩死成形,原模具结构为托料块与下模座墩死,考虑校正力,墩死成形力达到4 000 kN,大批量冲压时下模座出现疲劳断裂。

外籍员工对于企业的最大的优势是其“国际化”属性,包括“国际视野提高企业创造力”,“提升企业对国际市场环境的灵活应变能力”,“熟悉外国市场”,以及“母语容易沟通”。

根据参考文献[2]若凸圆角为r=14 mm,料流圆角为R=25 mm,料厚t 为6 mm,弯曲件边长为200 mm,查表得翻边镶件直线段高度为65 mm,即翻边镶件高为H=65+R+r=104 mm。根据参考文献[1]:当90°弯曲时,为保证制件的弯曲质量,弯曲的直边高度h>2t。

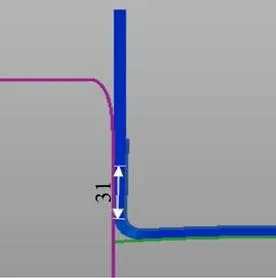

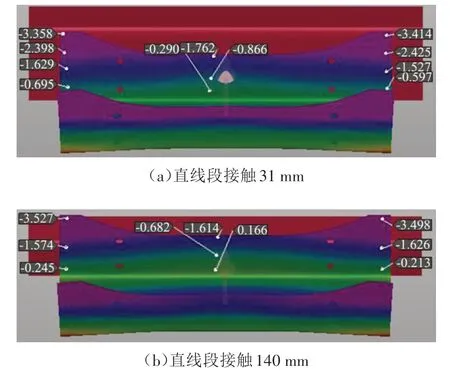

根据成形模拟,翻边进行到镶件直线段接触31 mm 时,翻边达到竖直状态,如图8 所示。通过比较直线段接触31 mm与140 mm的成形回弹状态,如图9 所示,发现两者回弹量相差不大,甚至31 mm 直线段接触时回弹更小。

(1)模具零件间隙增大,可降低材料对模具零件的粘连程度,减小弯曲件的径向约束,方便材料流动,因此传统成形模中凸、凹模拔模侧壁间隙一般为(1~1.1)t(t为料厚),但针对U形件成形,增大翻边间隙的同时制件的自由回弹也会随之增大,虽然减小间隙可以控制回弹,但是对成形制件和模具也会产生划伤风险。

优化处理:将下模座墩死部位拆分成垫块,将墩死力转移到垫块上,与此同时为保证机床受力安全,垫块的面积也需要适当加大,如图6所示。

以多重耐药菌感染为应变量,将单因素分析有统计学差异因素为自变量赋值后带入Logistic回归模型进行多因素Logistic回归模型分析,调整其他因素后,显示联合使用抗菌药物(≥3种)、出现急性感染期频次(≥3次/年)、反复上呼吸道感染(>3次/年)、吸烟史、变态反应性鼻炎、引流不畅、抗菌药物使用频次(≥3次/年)等仍是慢性鼻窦炎患者多重耐药菌感染的危险因素。

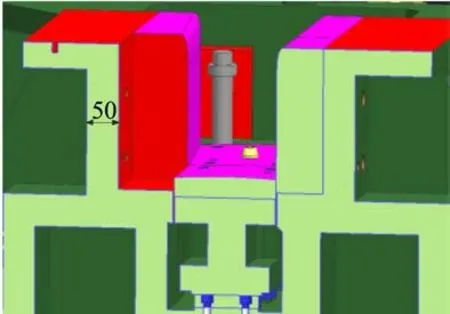

考虑厚板料成形过程中翻边镶件受到较大的Y向成形力,利用杠杆百分表测量50 mm厚的挡墙,存在0.5 mm 左右的膨胀变形量,因此在结构设计中需额外加强成形镶件挡墙靠背,如图7所示,针对厚板成形,翻边镶件承受侧向力>1 000 kN,按照设计标准,镶件背后铸造挡墙厚度为50 mm,该厚度在承受较大侧向力时会发生变形,影响成形制件尺寸。

若料流圆角为R20 mm,通过成形分析,翻边进行到镶件直线段接触34 mm时,翻边达到竖直状态,通过比较直线段接触34 mm 与140 mm 的成形回弹状态,两者回弹量相差不大,甚至直线段较短时回弹更小,2 种料流圆角得到的规律方向一致,即U 形梁翻边镶件直边高度理论可降低至34 mm 左右,较参考文献[2]中65 mm可节省镶件成本。

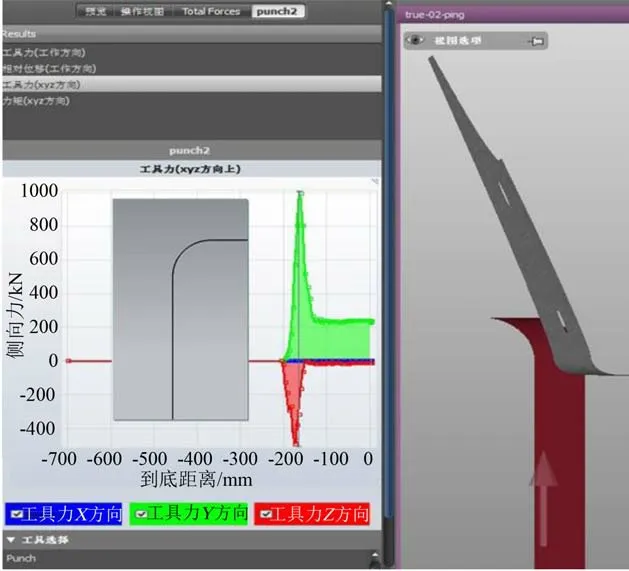

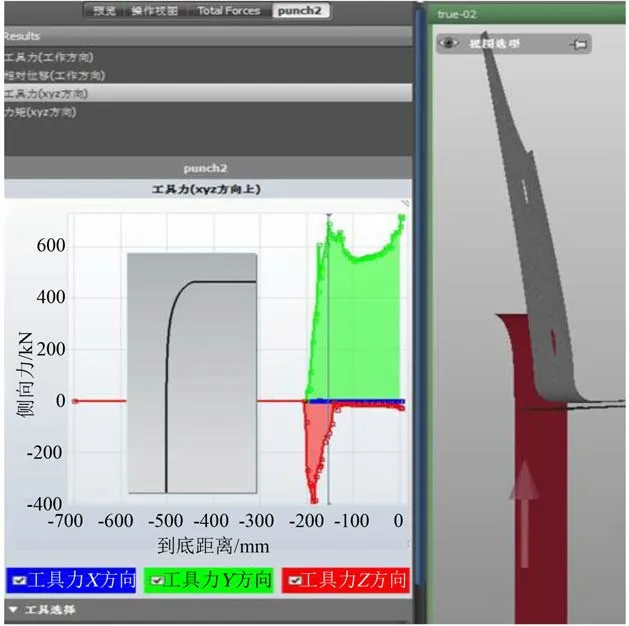

(3)厚板料成形过程中会出现成形制件划伤及翻边镶件拉伤的问题,根据模拟分析,翻边镶件的成形圆角为R 形圆角时,从开始触料到翻边达到竖直状态前32 mm 时,翻边镶件受到1 000 kN 的最大瞬时侧向力(见图10)。若将成形圆角改为一条特殊的曲线(见图11),则从开始触料到翻边达到竖直状态前15 mm 时,翻边镶件受到660 kN 的最大侧向力,且侧向力表现较R形圆角要稳定。由此得出,改变翻边镶件料流圆角,可以减缓成形制件划伤、减轻镶件磨损,同时稳定成形制件质量状态。

(4)蹬地与上体动作脱节。纠正方法:典型的腰腹背肌力量不足所致,加强腰腹背肌力量练习,如:仰卧起坐,俯卧挺身。

格力电器董事长兼总裁董明珠在“格力明珠产业学院”成立仪式上表示,“按照部署,格力电器到2023年营业收入要达到6000亿元。这需要大量的管理人才、技术人才和创新性人才。”

3 实际验证

模具成形制件2 万次后,模具零件状态仍然稳定,且成形的制件无划痕,两件对拼底面间隙偏差±0.5 mm,U 形开口尺寸偏差±0.5 mm,如图12 所示,制件符合技术要求。

4 结束语

利用Autoform 模拟分析及实际验证,通过改善模具结构,调整翻边料流圆角与控制翻边间隙,得到合格的成形制件,并理论分析翻边镶件高度最小值,为后期同类翻边模设计提供参考。

[1]马朝兴.冲压模具设计手册[M].北京:化学工业出版社,2009:137-156.

[2]王孝培.冲压手册[M].北京:机械工业出版社,1994:176-324.

[3]涂小文.Autoform 原理技巧与实战实用手册[M].武汉:湖北科学技术出版社,2013:738-751.

[4]李学坤,张秀利,吴丰军,等.整体式车门外板窗框回弹控制[J].模具工业,2021,47(8):38-41.

[5]张 恒,江庆顺,张玉成.某车型高强板纵梁回弹问题及整改措施[J].模具工业,2020,46(3):29-33.