某车型侧围外板DC06+ZE切换CR5-UC 后模具调试

2022-08-20王腾唐荣刁建兵一汽大众汽车有限公司成都分公司

冲压领域里在保证零件质量的前提下降低成本,是现代汽车制造业中永恒的话题。就一汽-大众而言,材料成本占自制件成本的70%~80%,每年仅车身自制件材料采购成本就高达50 亿元~60 亿元。我们降低的是单车的材料成本,5 ~10 元单车节约,考虑到生命周期的产量,直接会放大50 万~200 万倍。

冲压件的成本由金属材料费和加工费构成,金属材料费主要与材料类型、工艺有关。本文重点介绍某车型侧围自制件板料型号从DC06+ZE 切换到CR5-UC 后的模具调试方案,调试目标就是切换后生产效率、废品率、返修品率对比原材料不上升。

评分内容包括115项,其包括三部分:(1)神经学部分:主动及被动肌张力和原始反射。(2)行为学部分:包括状态、感官及互动反应。(3)药物负荷/戒断,最后评出13项分数,比较两组每项均数及标准差,通过统计学分析比较两组的差别,进而评估两组神经系统发育。

CR5-UC 特性

切换试验状态

某车型模具的设计、制造、调试都是以DC06+ZE 为基础,模具已经稳定适应DC06+ZE 板料的状态。切换试验初始 状 态 后( 图1),通过Autoform 成形软件模拟,左右侧围出现严重拉裂;现场实际试验与模拟结果一致,制件100%开裂、拉毛。要达到DC06+ZE 千件停台10 分钟以内、废品率在0.1%以内、返修品率在2%以内,拉毛频次必须控制在400 件一次、缩颈开裂控制在0.1%以内。

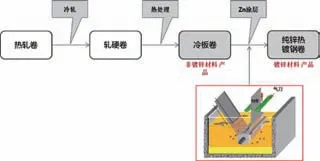

CR5-UC 生产工艺

CR5-UC 与DC06+ZE 的基材工艺均相同,主要区别是CR5-UC 无镀锌工艺,见图2。

CR5-UC 机械性能参数

衡量材料机械性能状态的参数主要是抗拉强度、屈服强度、延伸率、r 值和n 值,CR5-UC 和DC06+ZE 由于基材相同,实际测量无明显差异,见表1。

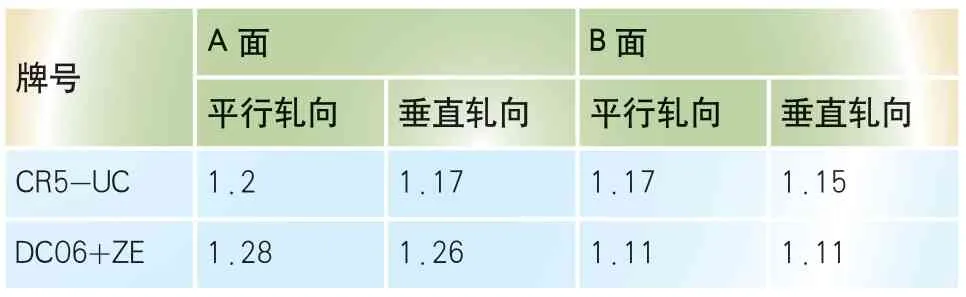

CR5-UC 表面粗糙度

表面粗糙度主要受轧机平整度和压力的影响,和镀锌与否无关。实际对比CR5-UC 和DC06+ZE,无明显变化,见表2。

生产DC06+ZE 时,OP20 凸凹模均进行过电镀,但因为长时间生产磨损,部分区域电镀层出现损坏且OP20 压料圈未电镀;测量硬度,凸凹模所有电镀层完好的区域,硬度均在60HRC 左右,电镀层破坏及压料圈区域硬度仅40HRC 左右,观察OP20 模具出现拉毛区域主要在压边圈及电镀层破坏区域。

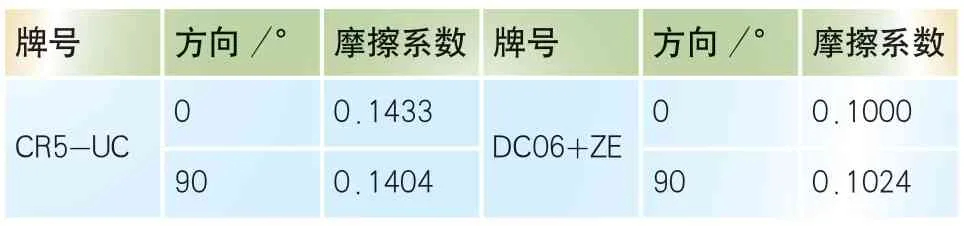

CR5-UC 摩擦系数

整形、翻边模具间隙与OP20 模具试验效果一致,间隙增加0.1 ~0.2mm,再进行电镀,整形镶块拉毛频次在400 ~500 件,翻边镶块平均拉毛频次在1000 件,达到生产要求。

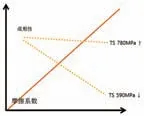

一般摩擦系数相差0.02 将造成材料流入量明显差异,见图3。

模具表面处理

摩擦系数是一个相对的概念,是板料与模具的摩擦,主要与板料特性、模具表面硬度、模具间隙、润滑相关,由于摩擦系数属于CR5-UC 材料特性,无法改变。理论上,模具表面硬度越高、模具与板料间间隙越大、涂油量越多,相对摩擦系数越低。

涂油量

某车型侧围DC06+ZE,表面涂油量上30%、下20%,实际表面残油量1.5 ~2.0g/mm

;在调试试验中,不改变其他参数,将涂油量逐步提升到设备极限上80%、下80%,实际表面残油量4 ~5g/mm

,缩颈开裂频次由100%下降到30%,拉毛频次由每件拉毛提升到20 ~30 件拉毛。涂油量增大后,对焊装焊接涂胶、涂装电泳都有巨大影响,后续能够接受最大涂油量为2 ~2.5g/mm

,由此将涂油参数确定为最大上40%、下40%。

模具表面硬度提升

增加模具表面硬度的方法很多,常用的包括表面电镀技术、表面超硬化处理技术、金属表面化学热处理技术、金属表面热处理技术,本文将重点介绍表面电镀技术。

现阶段,我国经济金融发展状态十分乐观,在国际金融中充当着重要的角色,并对国际经济环境具有重要的影响力。我国经济金融管理与研究部门应该针对我国经济发展特点,完善以国家利益为核心的经济金融政策,制定与我国国情相符的经济政策。

电镀是将盐类镀液中的金属离子在电场电解作用下扩散到零件表面,并在零件表面被还原成金属原子,沉积结晶形成镀层的表面加工方法。模具电镀通常为镀铬。

⑴电镀技术的原理。

⑵电镀技术的特点。

模具表面采用电镀处理不仅能延长模具的使用寿命,还能减少成形制件的拉毛、划伤等缺陷,其优点为:①降低模具零件表面粗糙度值,提高硬度、精度等,延长模具使用寿命;②降低成形制件因拉毛而造成的返工、返修率,提高成形制件合格率;③镀层非常薄,约0.01 ~0.03mm,不影响模具零件的形状;④可重复电镀,且不影响模具的使用;⑤电镀工艺简单,沉积速度快,操作方便,镀层质量高、性能好,不受模具体积和形状限制。

⑶OP20 模具表面处理。

多机器人协同系统在汽车焊接生产线中的应 用 …………………………………………… 钟 平,李华雄(31)

⑵后续整形、翻边模具间隙。

民众的生活水平因为制冷空调被广泛应用而得到了明显提高,然而由于空调节能相关技术的不足导致制冷空调的耗电量都比较大,这在一定程度上加剧了我国电力资源的压力,提高了供电系统的运营奉仙,从而影响了社会生产与民众的生命。对于地球生命而言,臭氧层是削弱紫外线伤害的天然屏障,若我们及时采取相应的策略,臭氧层的保护作用会在氟利昂的破坏下消失殆尽,届时人类将面临巨大的生存危机。所以,研发新的空调制冷技术,实现节能环保是迫在眉睫的问题。总而言之,研发先进的节能环保技术,寻找环保型能源、保护大气层是人类共同的职责。而制冷空调应用新技术的研发意义在于二氧化碳排放量的控制以及能源的节约。

⑷后续整形、翻边模具电镀。

[13]Thesaccharinestatementsofloveandfriendship belie a harsher truth.In many ways,this is not a relationship of equals.

CR5-UC试验时,拉毛最严重的并不是OP20模具,而是后续OP30 ~OP70 整形、翻边镶块出现严重拉毛、拉裂,且部分翻边镶块在生产线无法抛光,出现缺陷就必须模具下线拆开抛光,严重影响生产效率。

翻边、整形镶块一般为空冷钢和合金钢,硬度在40 ~50HRC,在生产DC06+ZE 时完全没有拉毛问题。为降低拉毛,对OP30 ~OP70 所有翻边、整形镶块均进行了电镀处理,使硬度达到60HRC 以上。电镀的前提条件是翻边和整形的模具间隙均达到合理的状态,后续会详细介绍。

模具与板料间隙

⑴ OP20 模具间隙。

在此间隙、涂油量保证在上下40%、模具未电镀的状态下进行试验,拉毛频次提升到50 ~60 件。考虑到理论上间隙越大,对拉毛越有利,做试验逐步抬高平衡块,当平衡块加高到0.2mm 时,制件部分区域出现波浪明显加重,起皱变形造成的拉毛更加频繁;平衡块加高到0.1mm 时,拉毛频次降低到100 ~150 件,提升效果显著,但由于凸凹模间隙比料厚大0.05mm 左右,压料面着色差,需要根据实际状态加高拉延筋控制走料。在此基础上,OP20 进行电镀处理,拉毛频次降低至400 ~500 件,OP20 恢复至DC06+ZE 生产状态。

由于板厚相同,CR5-UC 与DC06+ZE 拉延件着色一致;按照大众标准及其他厂家经验,DC06+ZE模具着色区域间隙比料厚小0.05mm 左右即合理。测量模具间隙,局部区域间隙不合格,与拉毛区域也能对应,首先对模具着色进行了研修,保证模具着色区域间隙比料厚小0.05mm 左右且均匀,着色达到80%以上。研修均匀后,OP20 模具在调试时制件已无缩颈开裂,大线生产出现的开裂均为拉毛造成。

逐渐摸索到梅赛德斯-AMG G 63 先型特别版在高速公路上巡航的技巧之后,我们开始真正享受起它所具备的奔跑本领。在车流更为稀少的国道上,它总会用其颇具感染力的发动机轰鸣声和排气嗓音向路人证明着自己存在的意义,而与其沉重车身不太相配的过弯时速也在向我们努力表达着它在公路上的价值。

磁性纤维素对亚甲基蓝的吸附过程受吸附反应温度、溶液pH值和吸附时间的影响,吸附的最佳实验条件是反应温度293 K;溶液pH值为7;吸附时间120 min。磁性纤维素对亚甲基蓝的吸附动力学特征用准二级动力学模型拟合较好;等温吸附以Langmuir拟合最佳,由此可得磁性纤维素对亚甲基蓝最大理论吸附容量为123.15 mg·g-1。

切换CR5-UC 后,为降低拉毛对OP20 凸凹模、压边圈均重新进行电镀处理,电镀后OP20 模具整体硬度均在60HRC 以上;由于电镀层较薄,烧焊和打磨将破坏电镀层,所以电镀工作必须在模具拉延稳定且着色达到80%以上才能开展。

摩擦系数是物体的特性,测试结果(表3)显示:CR5-UC 的表面摩擦系数比DC06+ZE 明显要高,大约高出40%左右。

电镀与TD 处理对比

⑴TD 处理简介。

高校对待师生参与的态度在很大程度上决定了师生对待学校公共事务治理的态度和潜在心理取向。高校要对师生参与持欢迎的态度,以积极而开放的心态促进公民参与廉政文化建设,支持师生历练组织生活理性和参与公共生活技能。探索师生理性参与的渠道,寻求有效的公民参与手段,是我国高校廉政文化建设所要探索的道路和承担的使命。

TD 技术是在一定温度下将待处理零件置于硼砂熔盐及其特种介质中,通过特种熔盐中的金属原子和零件中的碳、氮原子产生化学反应,扩散到零件表面形成碳化层。

⑵TD 处理优劣势。

用 9mL3-甲氧基丙胺吸收 1.5g~1.6g的 CO2后,加入1mL含14C的正十六烷标准溶液,再与9mL的自配闪烁液/PE闪烁液配制两个加标样品。将配制好的样品分两次测量,时间间隔为两个星期。测量结果表明,自配闪烁液和PE闪烁液一样,具有良好的测量稳定性。

TD 技术在处理汽车覆盖件小型模具或模具镶件方面有一定的作用,可有效降低或消除成形制件的拉毛、划伤等缺陷。但是TD 处理不适合大型一体模具。

⑶TD 处理镶块试验。

在重庆巴尔查斯进行了2 块翻边镶块的TD 处理,TD 处理后的镶块硬度在70HRC 以上,但是镶块存在变形,安装后和其他镶块存在0.3mm 高度差,由于硬度极高,研修非常困难。经试验,TD 处理的镶块与电镀后镶块的拉毛频次基本相当,均在1000 件左右。相较而言,电镀虽然寿命短,但不存在变形且更加方便。

结束语

汽车市场竞争愈加激烈,能否快速降低生产成本、提高产品质量将决定企业的存亡。侧围模具作为冲压最难的模具,顺利完成CR5-UC 切换意义重大,其相关调试方法及经验数据总结后可以直接运用到其他模具上。