冲压高强板翻整镶块结构

2021-08-26李欢迎马平山江凤振

李欢迎,马平山,江凤振

长城汽车股份有限公司技术中心河北省汽车工程技术研究中心 河北保定 071000

1 序言

高强板的使用在很大程度上增强了车身骨架强度,但是难以有效控制精度。为了保证车身骨架精度,对高强板冲压件的精度及尺寸提出了更高的要求,由于高强度钢板成形性差、易回弹等特性,故需要多次、长期整改模具才能达到稳定状态。

目前,在模具上普遍采用镶块拼接安装结构来完成中通道、中通道加强板、B柱加强板等工件的翻边和整形等工序。在冷冲压模具设计过程中,通常采用试验镶块,待调试稳定后,扫描试验镶块进行复制,采用标准材质制作新镶块,试验镶块会在后期报废。试验镶块、新镶块均需要加工、装配、研合和调试,而且常规翻整分模线在R角中部,不利于控制回弹,项目开发周期长。高强板翻整镶块结构可节省试验镶块,并将分模线设置在R角内侧,直接采用标准材质制作镶块,缩短了模具开发周期。

2 常规镶块介绍

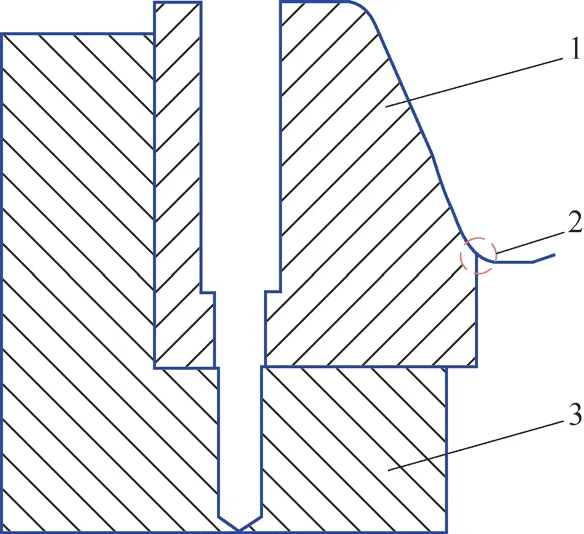

(1)常规镶块结构 常规普通镶块通过销钉将镶块精准定位在模座上,其结构如图1所示,通过螺栓将镶块紧固在模座上,由挡墙、镶块拼接面、镶块安装面销钉和螺栓控制镶块的6个自由度。

图1 常规镶块结构

(2)常规镶块及工艺简介 将上模翻转180°后置于存放钢管上,压芯拆除,制件放在上模具内,常规镶块与制件贴合状态如图2所示。

图2 常规镶块与制件贴合状态

当制件发生回弹、制件边缘最大变化量L在不同值时,整改对策也不同。常规镶块与制件贴合状态下的截面A—A如图3所示。

图3 截面A—A

当制件回弹量L≤0.5mm时,在镶块挡墙及镶块底面追加垫片,研合完成后进行制件检测,制件达标后将上模座原销钉孔堵死,重新制作销钉孔。

当0.5mm≤L≤2.0mm时,由于镶块螺栓过孔调节量最大为0.5mm,因此在镶块挡墙追加0.5mm垫片,焊接型面最小为1.5mm,利用最新细化数模程序,在数控机床上加工,然后在研合机床上研合,研合完成后进行制件检测,制件达标后将上模座原销钉孔堵死,重新制作销钉孔。

当制件回弹量L>2.0mm时,由于此种情况镶块补焊量>1.5mm,所以会导致镶块变形量大。补焊量大不利于镶块自身强度,建议报废原镶块,更换新镶块。

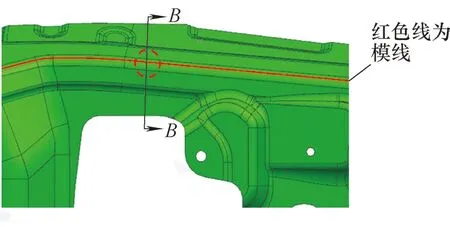

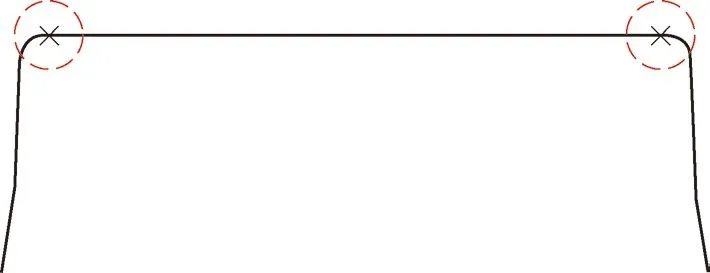

常规工艺分模线(见图4)设计为翻边面与压料面的延长面的交线,故常规镶块、压芯分模线设计在翻边R角中部(截面B-B见图5)。由于翻整分模线设计在翻边R角中部,故翻边镶块仅存在局部圆弧,在翻边时翻边R角悬空,翻边应力释放不稳定,制件回弹量失稳。

图4 分模线示意

图5 截面B—B

3 高强板翻整镶块简介

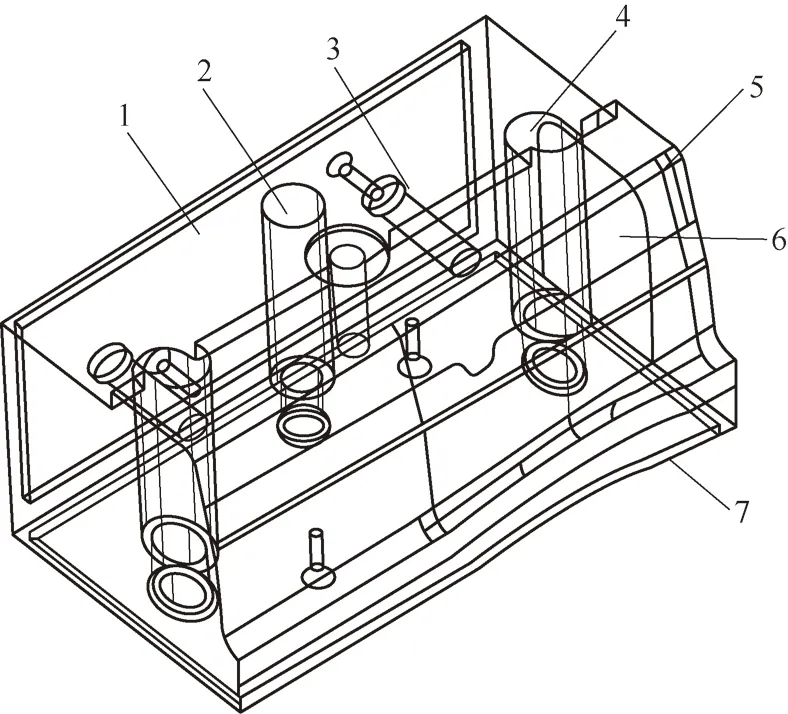

(1)高强板翻整镶块结构 高强板翻整镶块在底面、背面、两侧面及两个背面固定螺栓、两个正面可调螺栓和一个正面固定螺栓的约束下满足镶块刚体6个自由度的要求,将其固定在上模座。高强板镶块结构如图6所示。

图6 高强板镶块结构

高强板翻整镶块正面可调螺栓过孔4的调节量为±5mm,满足钢件大回弹量调整范围。镶块正面固定螺栓过孔2直接设计并加工制作,但是在制件精度未达标前,其对应的上模座螺栓孔暂不制作,待制件精度合格后再进行加工制作。

镶块接触单面背空区6的范围如图7所示,背空深度为1.0mm,目的是减少操作人员的验配工作量,镶块另一侧面挡墙不背空,目的是减少加工或研合工作量,并且便于与挡墙或挡键配合。背面垫板(见图8)通过沉头螺栓固定在上模镶块上,随镶块一同移动。

图7 背空区

图8 垫板

(2)高强板镶块及工艺简介 高强板制件工艺分模线(见图9)设计在R角近制件压料面的平面根部,截面C-C如图10所示。此设计可整形翻整镶块R角,防止制件R角根部压合不实而导致的回弹问题。

图10 截面C—C

镶块分模线在翻边R角内侧,故上模翻边镶块包含整个R圆弧。在翻边时翻边R角被压实,翻边应力释放得到了有效控制,故制件回弹得到有效控制。高强板镶块安装在上模座上的断面上,图11所示断面清晰直观地表达了装配关系。

图11 断面

镶块包含产品整个R角,在上模座加工镶块安装面、挡墙面和镶块背面螺栓安装过孔。此件为对称结构,以其中一半为例,上模及镶块装配如图12所示。此高强板镶块没有销钉,减少了精密加工和标准件采购,操作人员拼装方便,以左侧上模座挡墙面为拼装起点,从左到右依次拼装到最右侧镶块,然后安装镶块挡键4,接着紧固镶块背面螺栓,再紧固正面螺栓。

图12 上模及镶块装配

4 结束语

常规镶块与高强板镶块优缺点对比见表1。

表1 常规镶块与高强板镶块优缺点对比

高强板镶块可实现在制件大回弹情况下,使镶块满足调整空间的需求,无需试验镶块的验证,即可对厚板制件回弹进行有效控制;仅采用螺栓和挡键固定镶块,取消镶块销钉的设计,减少了数控精加工工作量,仅使用内六角扳手即可拆卸镶块,便于操作人员拆装;减少了标准件的采购,节约了制造成本,为后期高强厚板件的拉伸模具和后续翻整模具短周期项目提供了可借鉴的成功案例。